基于最大等增益圆的矢量调制器增益控制方法

2017-12-15,,

,,

(北京航天测控技术有限公司,北京 100041)

基于最大等增益圆的矢量调制器增益控制方法

吕佳,胡韵泽,智国宁

(北京航天测控技术有限公司,北京100041)

矢量调制器因其自身结构小、功耗低等特点已广泛应用于雷达、导航、仪器仪表及卫星通信等领域;基于矢量调制器的最大等增益圆理论,深入分析了增益圆点、半径与调制器增益输出的关系,设计出一种可全频段扫描、一键自动测试的通用矢量调制器增益控制方案,实现了对矢量调制器增益输出以及其平坦度的精确控制,并可灵活设置矢量调制器的精度和平坦度指标,提高了矢量调制器的性能以及校准效率;验证对象为Hittite Microwave公司的HMC1097LP4E矢量调制芯片,单点验证时间不超过1 min,增益控制精度可达0.1 dB,平坦度可达0.5 dB。

矢量调制器;最大等增益圆;增益平坦度;增益控制

0 引言

目前,矢量调制器已广泛应用于雷达、导航、仪器仪表及卫星通信等领域,并具有结构小、功耗低和调制损耗低等优点,矢量调制器最本质的功能是在有限的带宽内,通过改变自身调制衰减电路的控制电压来改变调制信号的幅度,对任意输入的射频信号实现可变的增益与可变的相移[1]。现实世界中的矢量调制器在很多方面总会偏离理想的模型,如加工误差、矢量调制器本身的限制、测试系统的系统误差以及测试误差等,会导致增益平坦度的精度下降,矢量调制器的连续波输出性能受到抑制,同时调制信号的性能也会受到影响。为了取得高精度的增益平坦度以及输出信号质量,需要对矢量调制器进行精确地增益控制。在之前的研究中,调试人员需要针对不同频率、功率和温度等环境对某一个矢量调制器进行测试,数据繁多工作量庞大且需要重复劳动,此项工作需要消耗大量的时间和人力,因而设计一个简便可行的精确增益控制软件将极大地提高测试效率,节约开发成本。

本文以矢量调制器的最大等增益圆为理论基础,提出了一种针对矢量调制器的精确增益控制方法,可实现全自动校准,可灵活设置指标,可一键全频段测试,并支持手动调整,从而实现矢量调制器精确的增益控制。本文以实际应用中Hittite Microwave公司的HMC1097LP4E矢量调制芯片进行测试验证,其工作频率为0.1~6 GHz,芯片成品尺寸大小为16 mm2,控制电压要求共模电压400 mV,差模电压调节范围-800~800 mV。

1 增益控制原理

1.1 矢量调制器的工作原理

一个矢量调制器具有一对控制电路,射频输入信号被一分为二成两路正交信号,它们分别和载波信号相乘之后再组合为一路信号[2]。在这一过程中,信号的增益主要由两路载波信号的控制电压决定,即信号的增益控制可理解为是在I和Q构成的二维平面中实现的,因此增益可视为一个“矢量”。 在同一频点上,将不同的控制电压组合可以产生不同的增益与相位数据组合,可用来定义射频信号增益的幅度与增益的相位。矢量调制器的功能框图见图1。

图1 矢量调制器功能框图

由于所需的实际应用中对幅度平坦度和变化精度方面要求较高,同时增益的幅度在计算与测试方面也较为简单,故选用精确控制增益幅度的手段来达到精确增益控制的目的。

1.2 最大等增益圆的理论分析

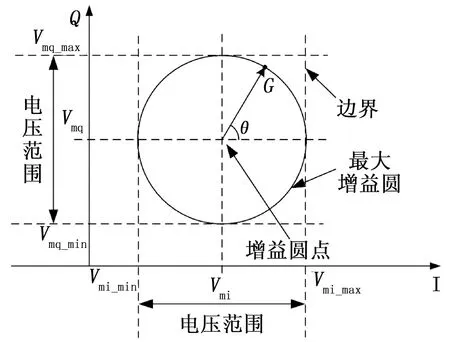

在极坐标体系中,正常工作状态下的矢量调制器如果满足相应的控制电压精度和范围,那么测试所得的所有增益特性会表现成一个封闭区域。最大等增益圆就是该封闭区域的内切圆,圆上的点处于该区域的线性空间内。其增益值为区域边界上的点的增益最小值。对于最大等增益圆,理想矢量调制器增益设置的最小值在圆心处(|r|=0),该点的增益设置无效,即为增益圆点;而增益设置的最大值落在GMAX的圆环上(|r|=1),此处的r为归一化半径。理想调制器的最大增益圆见图2。封闭区域的边界由I、Q控制电压的边界决定,即控制电压I的变化范围为I的差模电压变化范围,控制电压Q的变化范围为Q的差模电压变化范围。

图2 理想调制器最大增益圆

(1)

其中:Vmi和Vmq代表圆点对应的I-Q直角坐标值;VRANGE代表I和Q信号的变化范围;GMAX代表最大增益,r则是与GMAX同心圆的可变半径值,当r=1时增益为最大。

因此可以得到如下结论:

1)圆点(|G|=0)在I轴坐标为I=Vmi,在Q轴的坐标为Q=Vmq;

2)圆点实际上也是增益矢量的原点;

3)增益矢量的幅度集合是以增益无效点为中心的一系列同心圆;

4)当 (Q-Vmq)/(I-Vmi)为常数时,增益矢量的相位也是常数;

5)理想条件下的最大增益圆的半径是:r=1;圆心位于圆点:Vmi=(Vmi_max-Vmi_min)/2,Vmq=(Vmq_max-Vmq_min)/2。Vmi_max、Vmi_min、Vmq_max、Vmq_min分别为信号I、Q控制电压范围的最大值、最小值)。

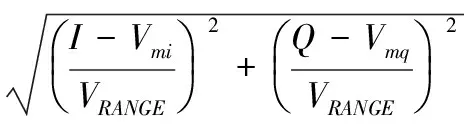

非理想矢量调制器的圆点相对于理想的点位会有一个微小的偏差。如果需要精确的增益控制,这些微小的偏差必须进行修正。非理想的矢量调制器增益圆有如下特点:

1)实际的圆点位置在I-Q平面中会出现轻微的偏移。增益同心圆也会作相应的偏移,圆心是偏移后的圆点;

2)实际的最大增益圆也会有偏移,但是总是落在理想的最大增益圆内。器件的设计中为这一特性做了相应的优化工作;

新的圆点可定义为如下:

ON(ΔI,ΔQ)=[(Vmi-Vmi-max),(Vmq-Vmq-max)]

(2)

其中:Vmi和Vmq位于新圆点,而理想的圆点位于:

(3)

非理想器件的最大增益圆,相对于理想器件最大增益圆的偏移,依然可以理解为一个矢量。非理想调制器的最大增益圆图示见图3。

图3 非理想器件的最大增益圆

非理想器件的最大增益可表示为:与理想器件相似依然为一个圆环,圆心位于非理想的圆点。非理想矢量调制器增益矢量的幅度表示如下:

(4)

2 控制方法的方案设计和程序实现

2.1 方案设计

本方案基于最大增益圆理论,通过将I、Q两路偏置电压与极坐标空间的对应,寻找理想状态下调制器的增益圆点(增益设置最小值)与非理想状态下的增益圆点的细微差别,采用迭代法不断确定以及修正圆点位置,从而实现调制器的增益控制。软件流程图见图4。

图4 方案整体流程图

设定边界值:根据矢量调制器的所需要的共模电压和差模电压进行计算,在程序入口设定控制电压参数,即I、Q控制电压范围的最大值、最小值Vmi_max、Vmi_min、Vmq_max、Vmq_min,一般情况下Vmi_max=Vmq_max,Vmi_min=Vmq_min。根据Vmi_max和Vmi_min确定I控制电压的扫描范围,根据Vmq_max和Vmq_min确定Q控制电压的扫描范围。调试人员可根据实际情况对校准时间和校准精度进行衡量,确定合适的扫描步进输入。

粗校准:首先固定控制电压I在初始值,在电压扫描范围内,按照设定的扫描步进对控制电压Q进行遍历,选取调制器输出增益最小的点,记下控制电压Q的值Vmq;固定控制电压Q为Vmq,按照设定的扫描步进对控制电压I进行遍历,选取调制器输出增益最小的点,记下控制电压I的值Vmi。将控制电压Vmi和Vmq送入增益圆验证模块,根据最大增益圆法则验证此数据是否满足调试人员所设定的幅度平坦度和指标。若满足直接输出结果,若不满足则进入细校准环节,设置更精确的扫描步进和扫描电压范围。

细校准:细校准环节与粗校准环节的原理和流程是一样的,不同的是对控制电压扫描范围和扫描步进的设置。在粗校准环节中得到的数据Vmi和Vmq,以此为扫描范围中点,扫描步进修改为更精确的小步进,扫描步进由调试人员设置。控制电压I和控制电压Q各扫描10个点,根据测试结果得到更为准确的I、Q的控制电压。

增益圆验证:将校准环节得到的增益圆点与最大增益圆半径(最大增益圆半径由差模电压确定)输入增益圆验证模块,选取相位为0°、90°、180°和270°的4个验证点,得到这4个点的X、Y坐标,即为这4个点的I、Q控制电压,测试这四组控制电压所对应的增益输出,平坦度满足调试人员需求即为验证通过,否则为不通过。粗校准环节通过增益圆验证后需进行细校准进一步优化结果;若粗校准环节或者第二次细校准环节没有通过增益圆验证,则说明这次校准失败。调试人员需检查设备,或者重新设定相关参数进行扫描。

在增益圆半径的选择方面需要对精度以及复杂度进行折中,若半径选择太大,虽然会得到准确的结果以及优质的增益平坦度输出,但会大大增加测试时间以及复杂度;若半径选择太小,虽然缩短了测试时间,但有可能找不到最大增益圆圆点导致校准失败。

2.2 程序实现

矢量调制增益控制软面板包括初始化、仪器选择、参数设置和功能选择、结果显示等。软面板功能示意图见图5。

图5 软面板功能示意图

初始化:将所有参数清零,保证整个程序的实时性和正确性;

仪器选择:确定远程控制的激励设备和测量设备,并确保连接正确,能够实现远程控制;

参数设置:设置调制器有关的参数和实际应用参数,如共模电压、差模电压、扫描步进,起始频率、终止频率等;

功能选择:选择扫描/二次扫描或者进行自动测试增益输出,增益衰减以及衰减步进可设置;

结果显示:显示扫描结果和测试结果。

2.3 测试步骤

正交调制器的精确增益控制由被控设备(正交调制器)、测量设备和软件共同完成。测量设备包括射频信号源、频谱分析仪、网络交换机、网线等。射频信号源设备采用Keysight公司的E8267D,适用频段为250 kHz~26.5 GHz;频谱分析仪设备采用Keysight公司的N9030A,适用频段为3 Hz~26.5 GHz。射频信号源、频谱分析仪可以是支持网口通信的台式仪器,通过交换机与PC机相连,PC可通过网口实现对两台仪器的远程控制。软件提供正交调制器增益输出的控制软件和动态链接库。控制软件可通过对射频信号源和频谱分析仪进行控制,经过对频谱分析仪采集结果的分析,计算出当前频率下最大增益圆对应的控制电压以及输出相应衰减时所对应的控制电压,并选取样本点进行验证;软件同时提供正交调制器增益输出的自动测量功能,可测量在该软件控制下正交调制器的输出可实现线性衰减,提高调制器输出的信号质量。具体测试步骤如下:

第一步:正确连接硬件。

矢量调制器的控制电压端与射频信号源机箱后侧的直流输出端相连接(I+端、I-端、Q+端、Q-端一共四个),调制器的输出端口与频谱分析仪相连接。同时PC主机与射频信号源、频谱分析仪的网络接口通过交换机相连,并设置IP地址在同一个局域网内。

第二步:软件设置参数条件。

在射频信号源和分析仪的绿色指示灯亮起,表示连接成功后, 输入相应调制器的参数以及调试人员设定的技术指标,具体内容如下:

1)共模电压:400 mV,按照矢量调制器芯片手册设定;

2)差模电压:400 mV,芯片手册范围是-800~800 mV,本次实验选取400 mV作为扫描边界;

3)电压步进:1 mV,受仪器Keysight E8267D限制,最小步进为1 mV;

4)参考电平:0 dBm,根据所测矢量调制器输出信号进行调整;

5)开始频率:1000 MHz,根据实验频段确定开始频率;

6)截止频率:6000 MHz,根据实验频段确定截止频率;

7)频率步进:500 MHz,根据实验频段确定频率步进;

8)增益平坦度:0.5 dB,调试人员可根据实际情况选择想要达到的平坦度指标;

9)增益衰减:1 dB,调试人员可根据实际情况选择想要调制器输出的增益幅度;

10)衰减步进:0.1 dB,调制人员可根据实际情况选择想要调制器输出的控制增益步进。

第三步:扫描验证最大等增益圆。

点击“扫描”,程序按照输入条件进行扫描,文本框内显示出每次扫描的频点及结果,待文本框内数据不再闪烁时,证明该次扫描完成,点击“结束”,程序已自动将数据存储在“res_cu.txt”中,将粗扫描结果存入“res_IQ.txt”中。修改扫描步进,点击“二次扫描”,程序将自动进行小步进的二次扫描以找到最准备的点,待文本框内数据不再闪烁时,证明该次扫描完成,程序已自动将数据存储在“res_xi.txt”中,将二次扫描结果存入“res_IQ.txt”中。点击“验证”,程序自动对计算出的样本点进行验证,每验证完一个频点,弹出对话框“验证满足条件”,若不满足,则弹出“频率验证失败,该条件增益圆无法满足”。验证过程的详细数据存储在“res_IQverify.txt”中,验证结果存储在“res_verify.txt”中,结果包含I、Q偏压以及所能达到的控制精度。

3 矢量调制器增益控制测试

3.1 精确控制增益平坦度

由HMC1097LP4E芯片手册可知,芯片可承受的差模电压范围为(-800 mV,800 mV),本次测试取中间值(-400 mV,400 mV)作为矢量调制器I、Q控制电压范围。测试流程如下:本振频率为1 GHz,功率为0 dBm,设置控制电压I、Q的初始值为0 mV,固定电压Q为0 mV,在-400 mV~400 mV之间扫描电压I,在接收机上显示增益最小的点,该点对应的控制电压I为Vmi,测得Vmi=1(mV);固定电压I为Vmi,在-400~400 mV之间扫描电压Q,在接收机上显示增益最小的点,该点对应的控制电压Q为Vmq,测得Vmq=6(mV)。即可定位该器件增益圆点ON为ON=(1,6),测得对应的点就是最小增益(实为损耗)GMIN=-102.4 dB。

由上述可知,理想最大增益圆半径为R=400(选取的差模电压范围为其直径),根据测得的实际圆心得出实际最大增益圆半径为r=393.92,选取增益圆上的4点进行试验。实际测得增益输出如表1所示。

表1 增益输出测试结果

增益圆对应的增益为-42.40 dB、-42.34 dB、-42.39 dB、-42.37 dB。根据测试值计算输出增益两两之间误差最大值为Δ=0.06 dB,满足≤0.5 dB要求。

3.2 精确控制增益输出

由3.1测试结果可知,当前I、Q控制电压(增益圆点)为(1,6),增益圆半径rN=392.93,当前增益输出为-42.34 dB,则可计算输出相应增益时所对应半径以及控制电压,测试所得的增益输出如表2所示。

表2 增益圆半径及测试增益输出

由表2可以看出,测试所得的矢量调制器增益输出能够满足要求。

4 结论

该增益控制方法实现了对矢量调制器增益输出以及其平坦度的精确控制,并可实现全频段扫描、一键自动测试以及手动调整等功能,以粗校准与细校准相结合的方式,大大提高了验证速度。在器件和测试条件允许的范围内,给予调试人员最大的灵活度,调试人员可根据实际应用情况权衡指标与测试复杂度的关系,灵活设定合适的幅度平坦度以及幅度衰减量,以取得测试时间与测试精度的平衡。本文采用了一款Hittite Microwave公司的HMC1097LP4E矢量调制芯片进行测试验证,单点验证时间不超过1 min,增益控制精度可达0.1 dB,平坦度可达0.5 dB。

[1] 倪向东,赵永久,笪余生. 一种矢量调制器最大等增益圆测试方法 [J].航空兵器,2013(1):54-56.

[2] 周俊杰,赵立新,王 鹏. I/Q调制器的矢量调制误差补偿方法研究[J].仪器仪表学报,2010,8.

[3] 王青松. 数字矢量调制及校正技术研究[D].成都:电子科技大学,2010.

APracticalApproachBasedonMaxGainCircleforGainControlofaVectorModulator

Lü Jia,Hu Yunze, Zhi Guoning

(Beijing Aerospace Measurement & Control Corp,Beijing 100041,China)

Vector modulators are widely used in radar, navigation, instrument and satellite communication because of their small structure and low power consumption. Based on Max Gain Circle (MGC), analyzed the relationship between radius of the MGC and gain output of the vector modulator deeply, presents a general practical approach for gain control of a vector modulator, which can scan at full frequency in an automatic measurement system. This system implements the accurate controlling of the vector modulator gain output and its flatness, the precision and flatness of the vector modulator can be set up flexibly, and improves the efficiency of the performance and calibration of the vector modulator. The applied object is a chip named HMC1097LP4E of the Hittite Microwave, it takes about 1 minutes to get all required data,the precision of the MGC is 0.1 dB and the gain flatness is less than 0.5 dB in the test frequency.

vector modulator; max gain circle; gain flatness; gain control

2017-08-01;

2017-09-14。

科工局预研项目(JYKGKCG15001)。

吕 佳(1987-),女,山西忻州人,硕士研究生,主要从事虚拟仪器射频软硬件技术方向的研究。

1671-4598(2017)11-0065-03

10.16526/j.cnki.11-4762/tp.2017.11.017

TP3

A