机采棉加工工艺流程对棉花含杂率的影响

2017-12-13徐守东吴国新刘从九周万怀梁后军李浩

徐守东+吴国新++刘从九+周万怀+梁后军+李浩

摘要:

本文系中国纤维检验局委托项目“机采棉加工工艺流程对棉花含杂率的影响研究”成果之一,主要对棉花加工过程中含杂率变化趋势,包括原始籽棉、四道籽棉清理、轧花、三道皮棉清理等工艺环节中含杂率实际状况进行分析研究。探讨我国机采棉加工过程中的棉花含杂率变化规律,为修订棉花国家标准(GB 1103)中的含杂率标准设限值提供理论依据和数据支撑。

关键词:机采棉;棉花加工;工艺流程;含杂率

1 引言

“机采棉”是以机械采摘棉花为核心,包括品种选择、种植模式、田间管理、加工工艺、质量检测、设备制造、纺织使用等在内的一项综合技术。随着棉花产业政策的调整,我国棉花生产格局发生了很大变化,机采棉生产得到了快速发展。尤其是新疆地区,棉花产量、质量、加工技术及工艺水平等均大幅提高。由于机采棉采摘时间集中,籽棉含雜、含水较高,在轧花过程中对籽棉的清理、烘干,以及皮棉清理等环节都与手摘棉加工工艺有很大差别。加上受到我国植棉区域大、棉花品种多、加工规模参差不齐等方面因素的影响,造成棉花加工厂的生产布局、设备选型、动力配备、加工参数设定等难以统一,甚至相差较大。导致棉花加工质量存在明显差异,皮棉质量难以保证。特别是现行棉花国家标准未对机采棉含杂率标准值做出定量规定,棉花加工企业往往为尽可能提高棉花的颜色级而过度清理,导致棉纤维受到不同程度的损伤,使长度、强度等部分品质指标下降,直接影响了棉花的使用价值,也造成了资源浪费。

“机采棉加工工艺流程对棉花含杂率的影响研究”项目,首次在机采棉加工全过程各个环节开展以含杂率指标变化为主的专项研究。取得的成果,一方面为修订棉花国家标准(GB 1103)中的含杂率标准设限值提供理论依据和数据支撑;另一方面将在一定程度上对我国机采棉加工工艺的改进起到促进作用,对规范我国机采棉加工工艺和设备配置、保障机采棉的加工质量,具有重要参考意义。

2 试验方案

2.1 取样

2.1.1 取样点设计

经前期调研、咨询、讨论、分析,结合我国目前棉花生产发展现状和机采棉加工主流机型及工艺流程,确定在新疆机采棉种植区域选取4个设备齐全、加工工艺能代表我国机采棉加工总体水平的机采棉加工厂(南疆和北疆各两个)作为取样单位。取样单位详细信息如表1所示。

2.1.2 取样数量确定

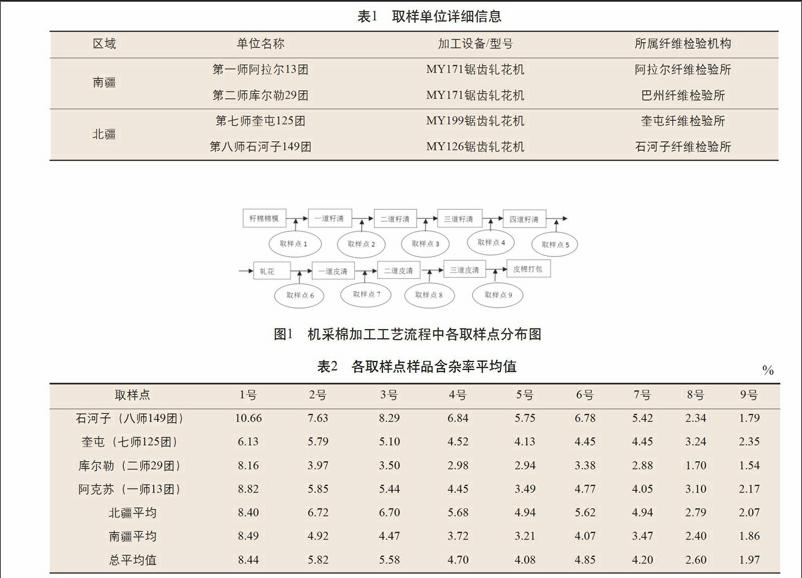

由于机采棉加工工艺流程从籽棉(棉模)开松喂棉到皮棉打包,需要经历籽棉清理、烘干、轧花、皮棉清理、打包等多道工序。根据研究任务,我们在完整的机采棉加工生产线上(包含开模、四道籽清、轧花、三道皮清和打包等工序)设置9个取样点,分别抽取含杂率检验样品,研究每道籽棉清理工艺前、后和每道皮棉清理工艺前、后的棉花含杂率变化状况。取样点详细分布情况如图1所示。

图1 机采棉加工工艺流程中各取样点分布图

在每个取样单位(棉花加工厂)选取6个棉模,在每个棉模及对应生产线上各个清理、加工环节共选取9个点,每个点抽取5份含杂率检验样品。每个厂共抽取籽棉、皮棉含杂率检验样品的总体样本量为:6×9×5=270份。4个厂共计抽样1080份。需要注意的是,每组样品的抽取都要使各取样点的样品跟相应的棉模对应。抽样方法符合GB 1103.1—2012《棉花 第1部分:锯齿加工细绒棉》和GB/T 6097—2012《棉纤维试验取样方法》规定。

2.2 测试

2.2.1 试轧

本研究共抽取籽棉含杂率检验样品600份。为保证试验进度和减少测试误差,对所抽取的籽棉样品均进行现场试轧,每份样品试轧1kg。试轧机选用符合国家标准规定且通过纤维检验机构当年检定的锯齿衣分试轧机,同一厂区的籽棉样品使用同一台试轧机试轧。试轧后分别收集皮棉和杂质。其中,杂质样品用于籽棉杂质成分及其他检验方法分析研究,皮棉样品用于含杂率及相关品质指标检验。

2.2.2 含杂率检验

为减少测试环境造成的误差和测试仪器台间误差,本项目含杂率检验采用对所取样品进行固定地点、固定仪器、专人连续测试的方式完成。考虑到测试人员的技术稳定性,安排了具有长期从事棉花检验的专业人员,严格按照GB/T 6499—2012《原棉含杂率检验方法》进行含杂率检验。试验地点选在安徽财经大学棉花检验实验室,试验仪器选用YG041型原棉杂质分析机,样品及分析杂质称量采用分度值为0.01g的高精度电子天平。

由于目前我国还没有对籽棉含杂率概念及检验方法做明确规定,同时兼顾到各取样点含杂率检验结果的可比性,本项目所有含杂率数据均为皮棉含杂率。对于1~5号取样点所抽取的籽棉样品,全部采用锯齿衣分试轧机加工成皮棉后,再按GB/T 6499—2012检验皮棉含杂率。

3 试验结果和分析

各取样点样品含杂率平均值,如表2。

由表2可以看出,除石河子149厂的3号取样点,也就是二道籽棉清理后这一组数据出现异常值外(实际上是第二个棉模对应的该取样点数据异常),各个取样单位的平均含杂率变化趋势一致,而且最终趋于同一数值。

从表2还可知,南、北疆加工厂,原始籽棉实际含杂率接近,但加工过程中不同的清理环节对杂质的清理效果存在明显差异。很显然,北疆籽棉清杂效果低于南疆,而皮棉清杂效果却高于南疆。随着加工工艺流程的推进,棉花含杂率总体变化趋势一致,最终(工序9)含杂率接近同一数值。由此可以看出,虽然机采籽棉含杂率较高,但在棉花加工过程中,通过一定程度的清理,是可以在不损伤或少损伤纤维品质的前提下(注:本项目同时对棉花品质指标进行了研究,其变化规律另文发布),将含杂率控制在一定水平。而且对籽棉和皮棉清理可以根据实际情况有所侧重,甚至在合理工艺水平下,加工机械及配套设备参数可以在一定范围内选择设定。至于如何进一步优化,获得最佳加工结果,有效控制籽棉或皮棉清杂效率,保障纤维品质,还有待于进一步开展相关研究。

按照总体含杂率检验数据分别统计每道工序总体杂质含量的平均值,观察机采棉在锯齿加工各环节棉花杂质含量分布特征。通过表2可以看出,随着加工工序的推进,棉花整体含杂率水平呈现不断下降趋势,但在轧花环节杂质含量却有所上升。导致这一现象的主要原因是在锯齿轧花过程中产生了索丝、棉结、破籽、带纤维籽屑等新的杂质,这与皮棉实际含杂率状况相吻合。对于这些杂质的成分比例,有待后续针对性设计试验方案进行深入研究。

通过T检验分别计算1~9道工序之间棉花杂质含量平均值的差异显著性,结果如表3所示(显著性水平a=0.05)。由差异显著性可见,就清除杂质效果而言,除第二至第三道未发生显著改变外,其余每一道工序清杂效果都是显著的。

4 结论

(1)本项目对南北疆共4个机采棉轧花厂抽取的1080个含杂率试验样品测试结果进行数据分析,得出我国现有机采棉生产线各取样点平均皮棉含杂率为:棉模8.44%,一道、二道、三道、四道籽棉清理后分别为5.82%、5.58%、4.70%、4.08%,轧花后4.85%,一道、二道、三道皮棉清理后分别为4.20%、2.60%、1.97%。

(2)通过系统研究并对4家取样单位检验数据比较分析,初步得出了机采棉加工工艺流程对棉花含杂率影响的基本规律。总体而言,机采棉在未经清理加工之前杂质含量较大,但通过相关的加工工艺清理后,机采棉的含杂量逐渐下降,且不同工艺流程下,结果均趋向一致,最终的皮棉含杂率为2%左右。由此可以看出,在合理加工工艺水平下,棉花含杂率最终基本稳定在一定范围或某一特定值。这一结论为修订我国棉花国家标准GB 1103中的棉花含杂率标准值提供了理论依据和数据支撑,也为后期进一步开展相关研究奠定了基础。

(作者单位:安徽财经大学棉花工程研究所)endprint