旋风分离器内流场特征的数值模拟

2017-12-11田秀山张宏伟

田秀山,张宏伟

(浙江浙能技术研究院有限公司,杭州 310013)

旋风分离器内流场特征的数值模拟

田秀山,张宏伟

(浙江浙能技术研究院有限公司,杭州 310013)

为了优化旋风分离器结构和操作条件,采用数值方法分析了旋风分离器进口速度变化对其内流场特征的影响。计算模型为直段直径300 mm的旋风分离器,常温常压下进口空气速度范围为15~30 m/s,模拟结果与文献数据吻合良好。分析可知分离器压降主要由排气管口、排气管内和排尘管口等部位的高湍动能损失组成。一定轴向距离上,不同进口速度时的切向速度分布和轴向速度分布分别具有相似性特征。切向速度最大值和最小值的径向位置在r≈0.6R1和r≈0处。轴向速度两种分布形态的过渡发生在轴向距离Z≈-500 mm处。进入分离器气体的运动轨迹和停留时间与气体在进气管的进入位置和气体速度相关。基于上述研究结果,可对旋风分离器进行定性或定量的优化设计,并为分析旋风分离器多相流的流场特征和分离特征奠定了基础。

旋风分离器;压降;速度分布;流线;数值模拟

0 引言

在众多多相分离设备中,旋风分离器具有结构简单、成本低廉、操作方便和分离效率高等诸多优势。因此该设备在化工[1]、电力[2-4]、环保[5]等领域的气-粒混合物分离中被广泛应用。

旋风分离器虽然结构简单,但其内部流场却具有强旋流动、多相混合、高度湍动的复杂特性,其流场特征、压降特性和分离效率不仅受操作条件的影响,而且与分离器结构尺寸紧密相关,因此较多研究者对该设备进行了研究。Kaya等[6]、曹晴云等[7]和陈雪莉等[8]对旋风分离器内速度分布特征进行了研究。Karagoz等[9]、Hoffmann等[10]和王德耕[11]对分离器内局部和整体的压降特征进行了分析。Zhao等[12]、李丹等[13]及吴小林等[14]分析了分离器内的多相分离特征。

旋风分离器是多相分离设备,但其宏观流场特征主要由作为连续相的气体决定,加载液滴或颗粒离散相后,流场会受到一定程度的影响,但整体形态不会发生本质变化。在此以空气作为连续相介质,对旋风分离器内的压降特点、速度分布及流线特征进行了数值分析。

1 计算模型及验证

1.1 计算模型

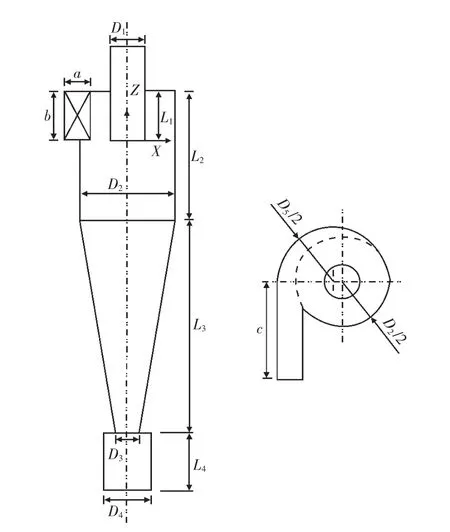

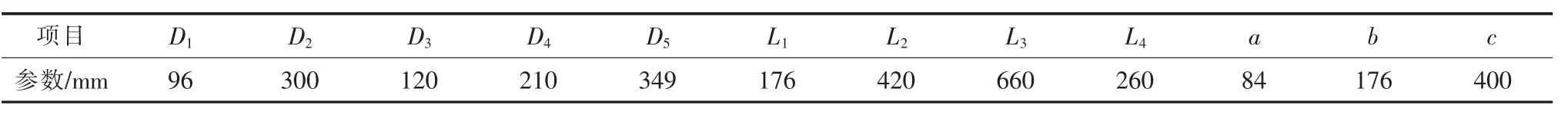

数值计算的旋风分离器为切向进气管结构,排气管插入深度L1和进气管高度b相等,以排气管入口中心为坐标原点,分离器结构尺寸的标示和数值如图1及表1所示。

图1 旋风分离器几何结构

旋风分离器内的三维强旋流场,具有很强的各向异性。王海刚等[15]研究发现反映湍流各向异性的RSM(雷诺应力模型)在旋风分离器流场模拟时具有较好的效果,因此本次研究选择RSM作为湍流模型。采用有限体积法(finitevolumemethod)对控制方程进行离散,压力梯度项采用PRESTO进行处理,各方程对流项均采用QUICK差分格式,压力-速度耦合计算采用PISO模型,时间离散采用二阶隐式法(second order implicit)。

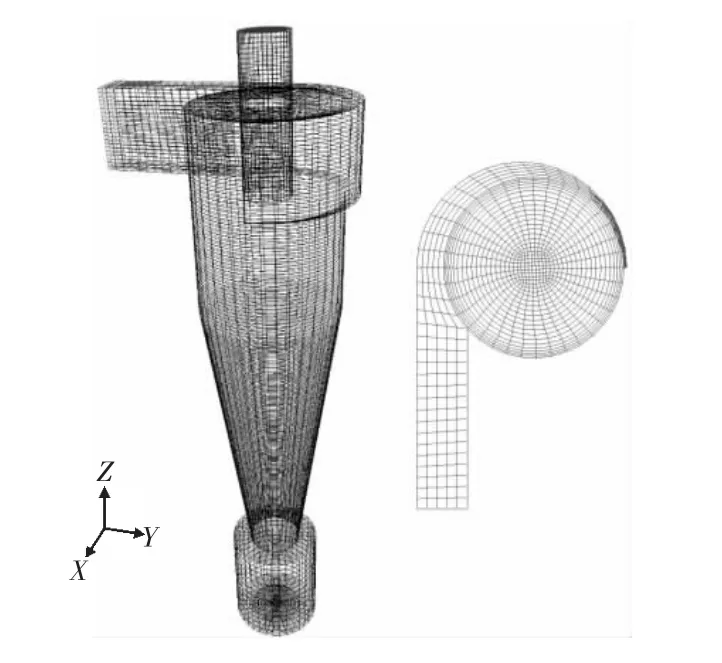

流体介质为空气,常温常压,进口气速ui=15~30 m/s。气相进口边界条件为速度进口(velocityinlet), 排气管出口为压力出口(pressure-outlet),其他皆为无滑移壁面条件(wall)。共划分156 936个六面体结构化网格,并在速度梯度较大处进行网格加密,最小网格尺寸约1.6 mm,如图2所示。

图2 旋风分离器计算网格,右图为Z=84 mm截面

1.2 模型验证

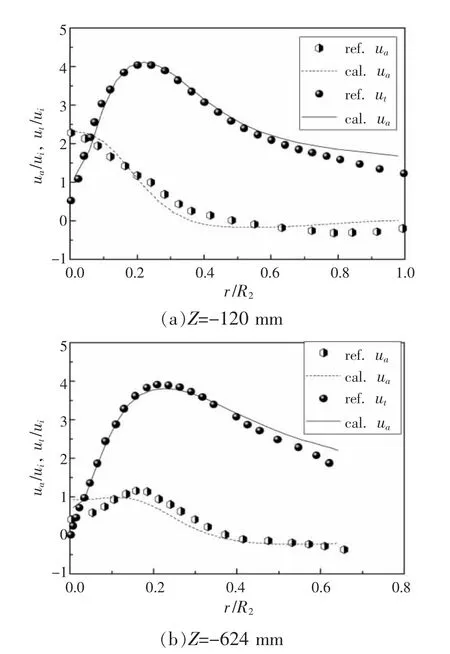

为检验计算模型的可靠性,将模拟结果与魏耀东等[16]的研究结果进行对比,如图3所示。在截取的2个轴向距离上,以R2=D2/2和进口速度将径向位置r和速度量纲1化,由图3可知量纲1切向速度ut和轴向速度ua的模拟数据和文献数据均吻合良好,表明所采用的计算模型可较好地预测旋风分离器内流场,有较好的可靠性。

2 结果与讨论

2.1 压降特征

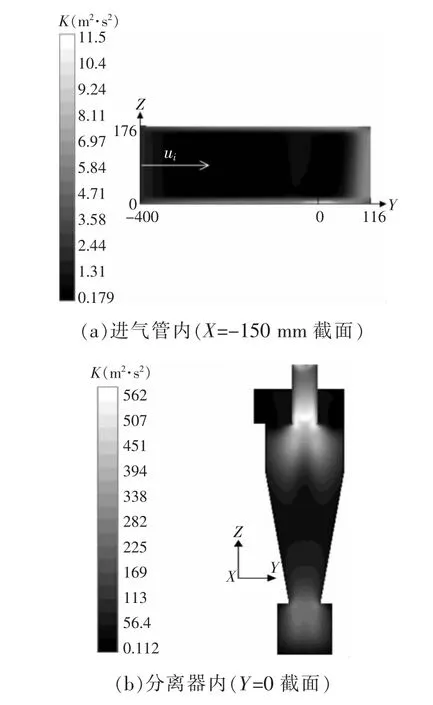

由于流场的强旋流特性,对旋风分离器局部和全局的压降测量存在较大难度[10]。旋风分离器的压降由局部损失和摩擦损失组成[10,17,18],局部损失包括入口的膨胀损失ΔP1,排气管与排尘管入口的收缩损失ΔP2,摩擦损失包括由气流与器壁之间的摩擦造成的旋流损失ΔP3,排气管内的气相动能耗散损失ΔP4。流场的湍动能分布可以间接地表示能量损失的大小,亦即压降大小。图4为旋风分离器内湍动能流场的分布,可知进气管内因流动空间的突然膨胀而造成的湍动能变化很小,仅在分离器器壁表面因摩擦而产生较为明显的湍动能分布;而分离器内部,在突缩的排气管入口、排气管内部和渐缩的排尘管入口湍动能均较大,且远大于进气管的湍动能;并且分离器筒体直段和锥段的湍动能也大于进气管中的湍动能。因此在上述4项压降分量中,入口膨胀压降最小,相比其他压降可忽略,Hoffmann等[10]也得出了相似的结论。

表1 旋风分离器尺寸

图3 旋风分离器内速度计算值与文献值的对比,ui=20 m/s

图4 旋风分离器内部湍动能分布,ui=25 m/s

2.2 速度特征

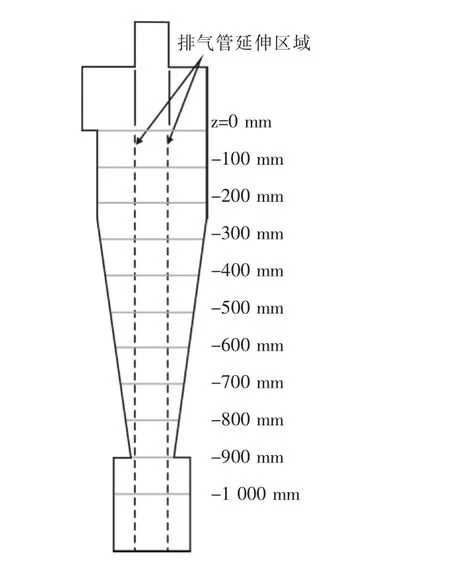

旋风分离器除进气管处外,整体呈轴对称的结构特征,流体发生旋流运动并实现多相分离的过程主要在轴对称筒体中完成。因此分析轴对称筒体中流场就具有重要意义。由于分离器内存在中心区域的上升流动和边壁区域的下降流动,因此以排气管边壁的延伸线来初步划分不同流动的2个区域,即图5中虚线,其中水平线为不同轴向距离截面。

图5 旋风分离器轴向截面示意

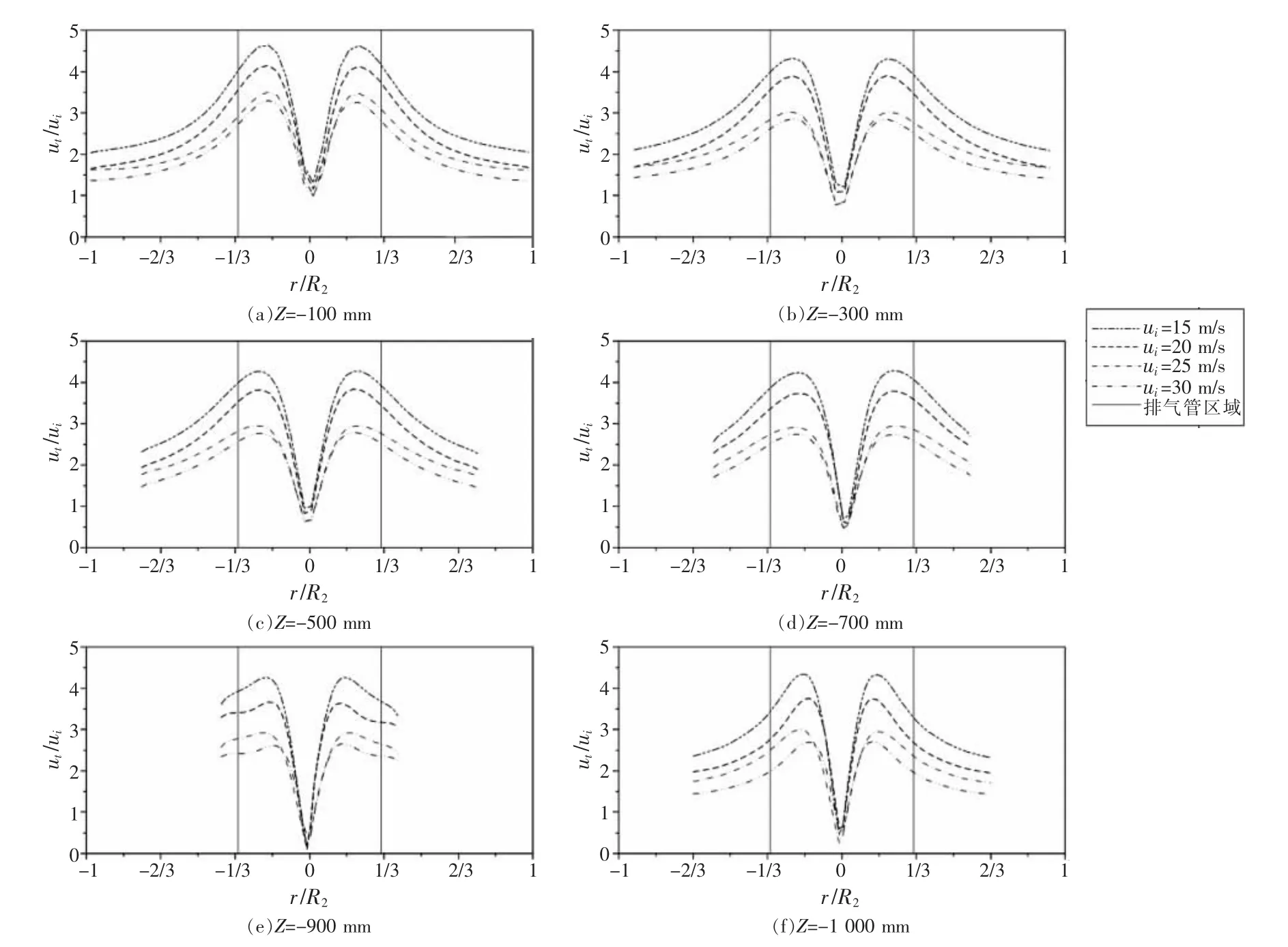

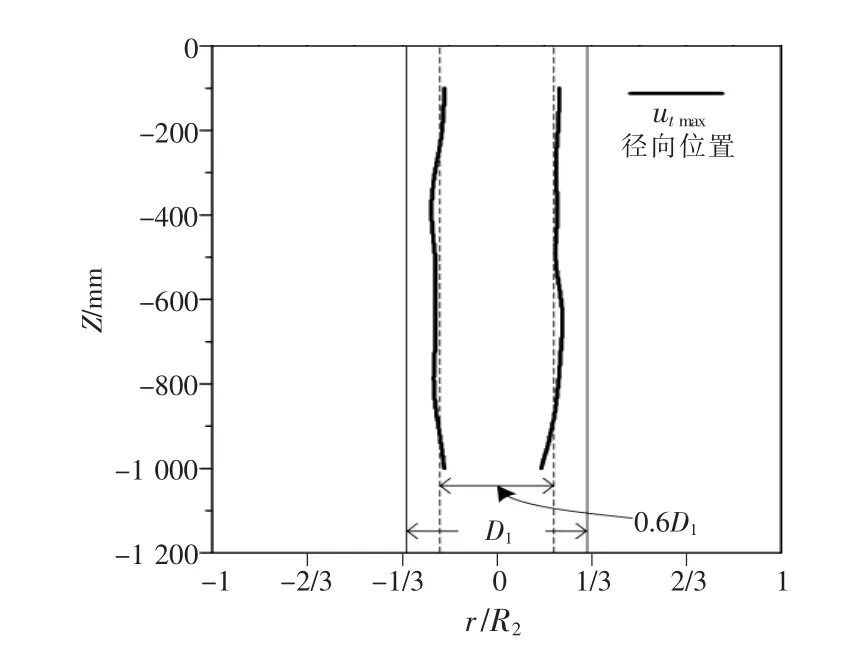

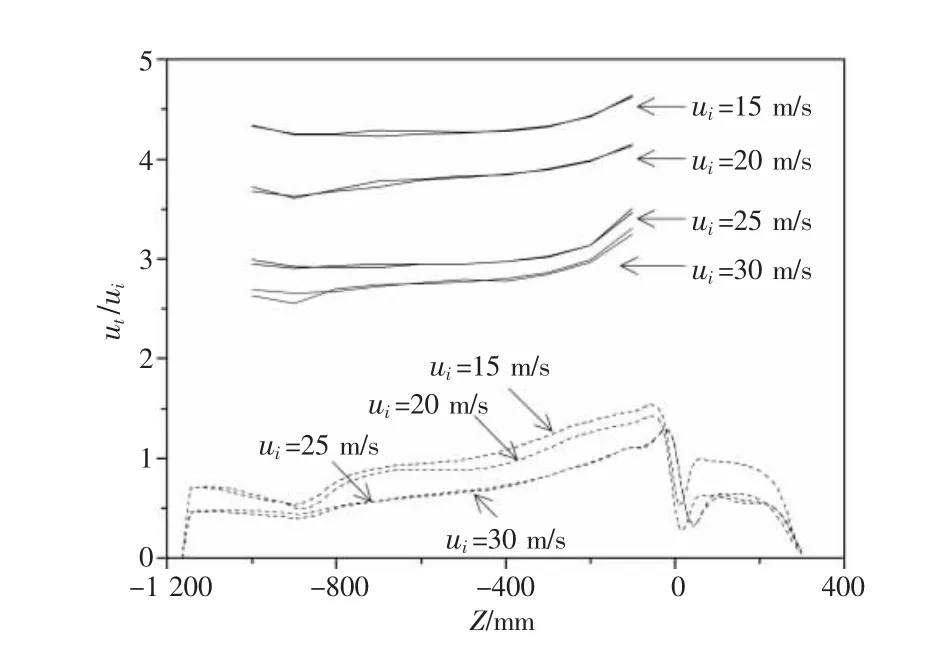

分离器内多相分离的动力来自不同相之间的离心力差异,即切向速度ut的特征。图6为不同入口速度ui时,不同轴向距离上ut的分布,可知同一轴向距离上,不同ui时的ut分布呈高度相似性,整体上为“M”形的分布形态。从分离器边壁到r≈0,ut先单调递增后单调递减,且当不同轴向距离和不同ui时,切向速度最大值utmax和最小值utmin的径向位置近似相等,Iozia等[19]也得到了相似的结论,此处数据统计如图7。因此在径向位置r≈0.6R1处达到最大值utmax,在r≈0处达到最小值utmin,即ut的最大值和最小值均落在排气管延伸区域内。由图6可知,不同ui时,(ut/ui)max之间差别较大,而(ut/ui)min则差别很小。同一径向和轴向位置处,ut/ui的大小与ui呈反相关关系,而以相似结构的旋风分离器为研究对象时,文献[8,20]数据显示ui对ut/ui的影响很小,文献[16]显示ui与ut/ui呈正相关关系,因此有关ui与ut/ui相互关系的确定还需开展进一步的工作。经统计,相同ui时,除排尘管外,随着轴向距离的增大,utmax缓慢减小,而utmin则呈明显减小趋势;不同 ui时, (ut/ui)max间差异明显, 而(ut/ui)min差别较小,如图6及图8所示。

图6 不同轴向距离上ut分布

图7 不同轴向距离上utmax的径向位置

图8 utmax及uimin随轴向距离的变化特征

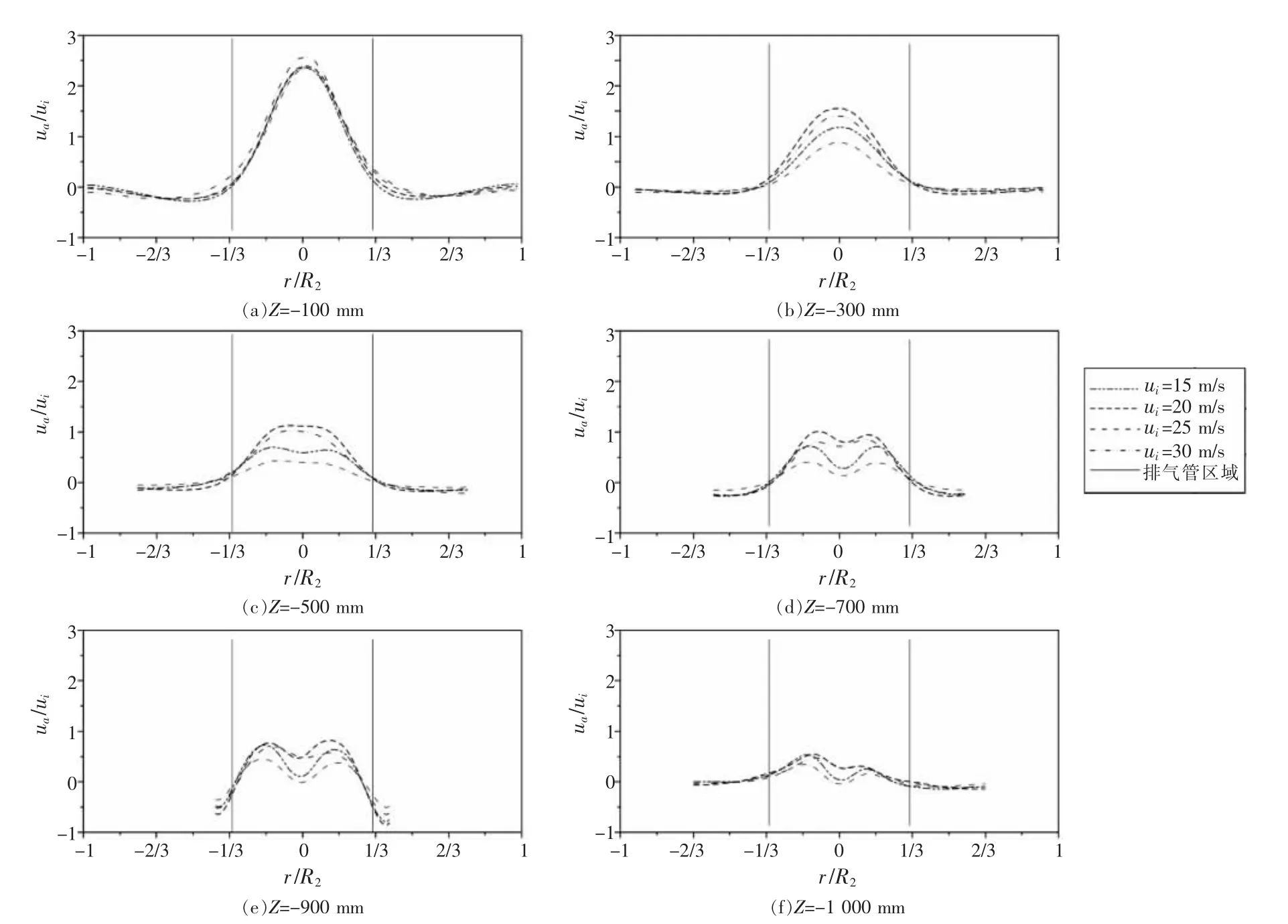

图9 不同轴向距离上ua分布

轴向速度ua是反映分离器内流体停留时间的重要参数之一。图9为不同入口速度ui时,不同轴向距离上ua的分布。可知同一轴向距离上,ua分布形态具有相似性,但uamax大小与ui无明显相关性。从分离器边壁到r≈0,当轴向距离较小时,ua先缓慢变化后在排气管延伸区域单调增大并在r≈0处达到最大值uamax,ua分布形成类似倒“V”的形态;而当轴向距离较大时,ua先缓慢变化,然后在排气管延伸区域先增大后减小并形成“M”形的分布形态,文献[16,21]中也出现了类似的分布形态,高翠芝等[22]研究发现ua分布形态与排气管直径有关。从倒“V”形向“M”形的转变发生在轴向距离Z≈-500 mm处。

2.3 流线特征

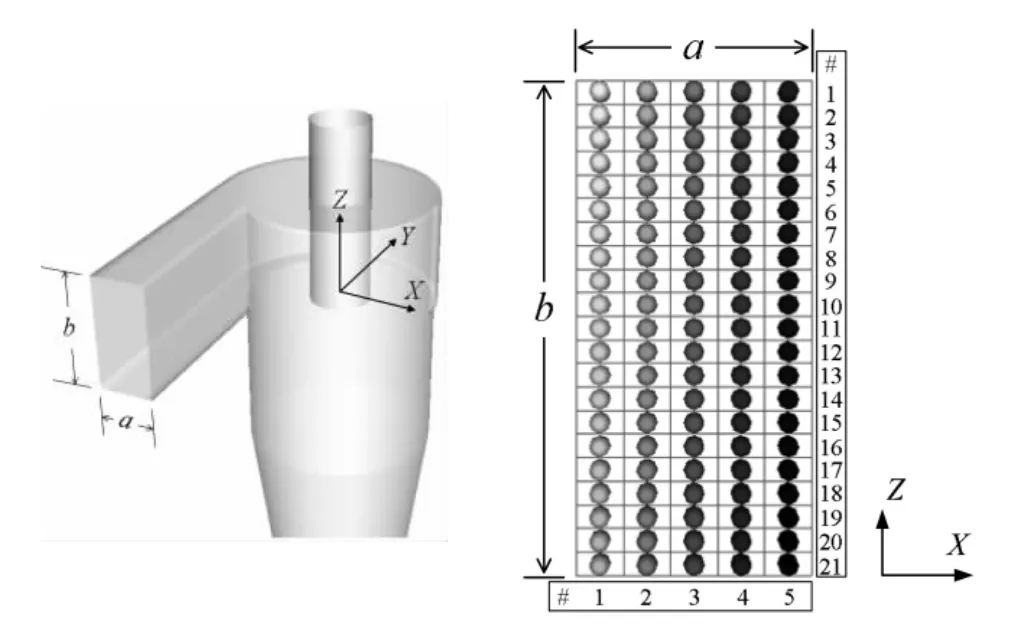

进气管入口为(a×b)的长方形,将入口划分为(5×21)的均匀方格,每个方格可视作一个入口点,入口点流线按颜色区分,从白色到黑色渐变,如图10所示,故不同入口位置的坐标(X,Y, Z)可定义为(Xa, Yconst, Zb), 其中-199≤Xa≤-115, Yconst=-400, 0≤Zb≤176,单位为 mm。

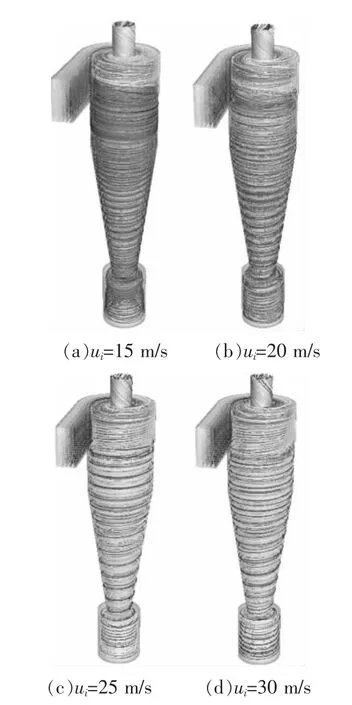

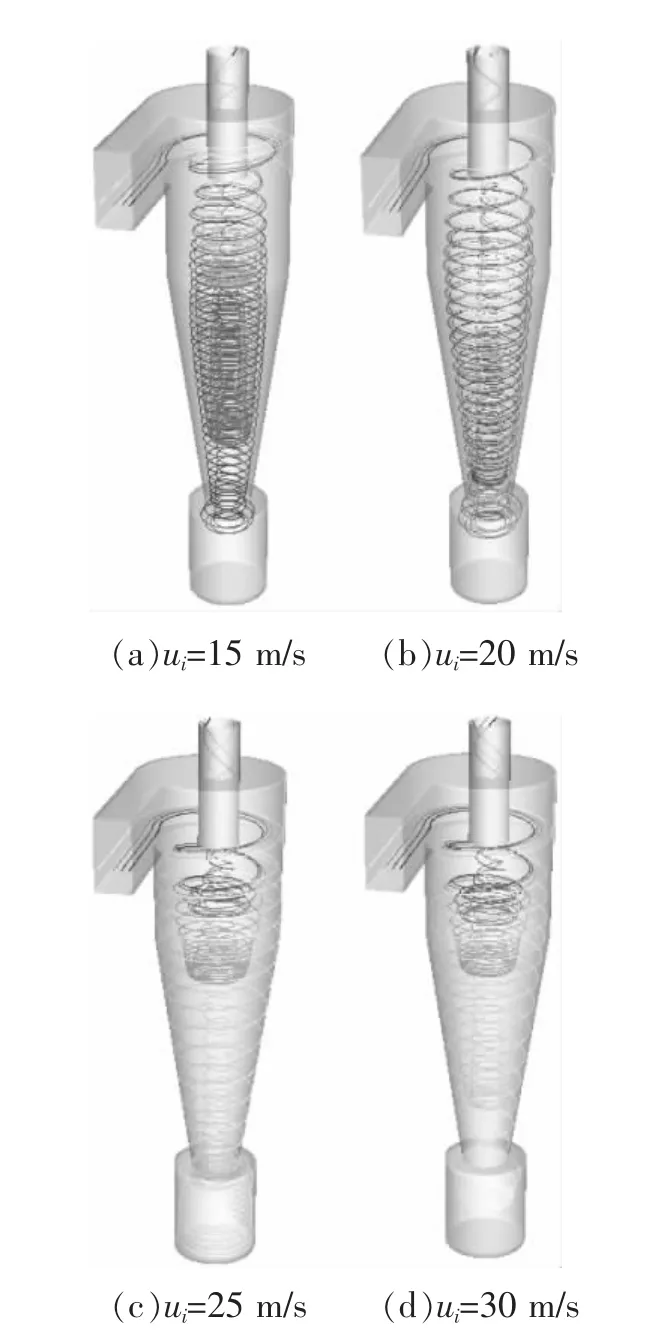

入口速度ui不同时,旋风分离器内流场存在明显差异,见图11。当速度较小时,从进气管较小处进入的气流更易形成较大的径向和轴向位移,随着进口气速的增大,从进气管较大处进入的气流逐渐形成较大的径向和轴向位移。

图10 进气管流线区分

为了进一步分析不同入口位置进入气体的流动特征,现取从第15行(50.28lt;Zblt;58.67)进入分离器的气体进行流线分析,如图12所示。可知随着ui的增大,较小处进入的气体流线的轴向和径向位移逐渐减小,而较大处进入的气体流线的轴向和径向位移逐渐增大,即不同径向位置处进入的气体运动轨迹随着入口气速的增大发生了转换,并且于较大处进入的气体流线的径向位移也较于较小处进入的流体径向位移更大。

图11 ui不同时的流场特征

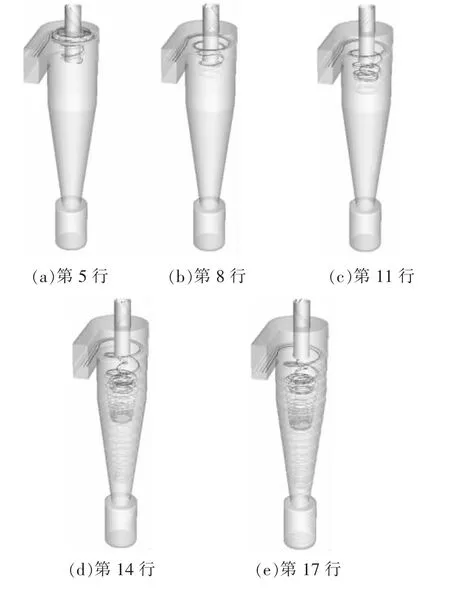

多相流体在旋风分离器内的分离效率与停留时间正相关,流体运动的轴向位移间接表示了停留时间。由上述分析可知,在入口轴向距离Zb一定时,不同径向距离处进入的流体停留时间与入口速度相关,ui较小时,较小处进入的流体停留时间较长,而ui较大时,较大处进入的流体停留时间较长;随着入口轴向距离的增大(Zb减小),流体逐渐从短路流发展到较大的轴向位移,即停留时间逐渐延长。

图12 ui不同时的流线特征

图13 入口位置不同时的流线特征,ui=30 m/s

3 结论

(1)旋风分离器的总压降主要由突缩的排气管入口和排气管内部,以及渐缩的排尘管入口的压降组成。

(2)不同进口气速时,分离器内同一轴向距离上的切向速度和轴向速度分布分别具有相似性。进口气速一定时,切向速度最大值和最小值随轴向距离的增大而减小,且前者减小趋势更缓慢。

(3)不同进口速度时,一定轴向距离上的切向速度整体上呈“M”形分布,且切向速度最大值和最小值的径向位置在r≈0.6R1和r≈0处;当轴向距离较小时,轴向速度分布类似倒“V”的形态,在r≈0处达到轴向速度最大值;而当轴向距离较大时,轴向速度先增大后减小并形成“M”形的分布形态,轴向速度从倒“V”形向“M”形的过渡发生在轴向距离Z≈-500 mm处。

旋风分离器是常见的气-液(固)分离设备,充分掌握内部流场特征,有助于进行分离器结构和操作条件的优化,后续将在以上研究结果的基础上分析加载固体颗粒(液滴)后的流场特征、分离特征。

[1]赵伟,陆海峰,郭晓镭,等.CPFD在细颗粒料仓下料中的应用[J].化工学报,2015,66(2)∶513-521.

[2]王华军.超高压中问再热循环化床锅炉简介及试运故障分析[J].浙江电力,2004,23(5)∶36-38.

[3]赵刚,柴锡强.600 MW燃煤锅炉汽包带水问题分析及处理[J].浙江电力,2000,19(6)∶5-8.

[4]田玉柱,刘伟.燃气机组高压汽包水位测量波动解决方案[J].浙江电力,2009,28(增刊)∶23-24.

[5]彭园园,宋健斐,朱廷钰,等.大型烟气脱硫塔配置旋风分离器的流场模拟[J].化学工程,2010,38(1)∶38-41.

[6]F KAYA,I KARAGOZ.Performance Analysis of Numerical Schemes in Highly Swirling Turbulent Flows in Cyclones[J].Current Science,2008,94(10)∶1073-1078.

[7]曹晴云,姬广勤,金有海,等.不同结构参数下旋风分离器气相流场的数值研究[J].流体机械,2008,36(6)∶34-38.

[8]陈雪莉,周增顺,吕术森,等.新型旋风分离器气相流场测试实验研究[J].化学工程,2005,33(2)∶30-34.

[9]IRFANKARAGOZ,ATAKANAVCI.Modellingofthe pressure drop in tangential inlet cyclone separators[J].Aerosol Science and Technology,2005,39(9)∶857-865.

[10]HOFFMANN A C,SANTEN A V,ALLEN R W K,et al.Effects of geometry and solid loading on the performance of gas cyclones[J].Powder Technology,1992(70)∶83-91.

[11]王德耕.旋风分离器速度分布指数及压降计算通用模型[J].化学工程,1998,26(1)∶44-47.

[12]ZHZO B,SU Y.Simulation of gas flow pattern and separa tion efficiency in cyclone with conventional single and spiral double inlet configuration[J].Chemical Engineering Research and Design,2006(84)∶1158-1163.

[13]李丹,马贵阳,杜明俊,等.基于离散相模型的旋风分离器内部流场数值研究[J].流体机械,2011,39(9)∶21-25.

[14]吴小林,熊至宜,姬忠礼.天然气净化用旋风分离器气液分离性能[J].化工学报,2010,61(9)∶2430-2436.

[15]王海刚,刘石.不同湍流模型在旋风分离器三维数值模拟中的应用和比较[J].热能动力工程,2003,18(4)∶337-342.

[16]魏耀东,宋健斐,陈建义,等.旋风分离器内气相流场的相似模化分析(1)流动参数[J].化工学报,2010,61(9)∶2265-2273.

[17]CHEN J,SHI M.A Universal Model to Calculate Cyclone Pressure Drop[J].Powder Technology,2007(171)∶184-191.

[18]熊至宜,吴小林,杨云兰,等.高压下多管旋风分离器压降模型[J].化工学报,2010,61(9)∶2424-2429.

[19]IOZIA D L,LEITH D.Effect of cyclone dimensions on gas flow pattern and collection efficiency[J].Aerosol Science and Technology,1989,10(3)∶491-500.

[20]陈启东,左志全.不同侧向入口旋风分离器流场数值分析[J].中国工程科学,2014,16(2)∶58-67.

[21]万古军,魏耀东,时铭显.高温条件下旋风分离器内气相流场的数值模拟[J].过程工程学报,2007,7(5)∶871-876.

[22]高翠芝,孙国刚,董瑞倩.排气管对旋风分离器轴向速度分布形态影响的数值模拟[J].化工学报,2010,61(9)∶2409-2416.

2017-09-22

田秀山(1985),男,工程师,从事煤炭清洁利用方面的研究工作。

(本文编辑:陆 莹)

Numerical Simulation on Flow Field Characteristics in Cyclone Separators

TIAN Xiushan,ZHANG Hongwei

(Zhejiang Energy Group Ramp;D Co., Ltd., Hangzhou 310003, China)

In order to optimize the structure and operating condition of cyclone separators,the effect of inlet gas velocity on the flow field characteristics in cyclone separators was investigated by numerical simulation.The diameter of the modeling cyclone is 300 mm,and the inlet gas velocity range is 15~30 m/s under normal temperature and pressure.The simulation result is in consistency with file data.The analysis shows that overall pressure drop is mainly attributed to the high turbulent flow in the gas exhaust pipe outlet,gas exhaust pipe and dust exhaust pipe.Tangential velocity and axial velocity in cyclone for different inlet velocities have similar characteristics at constant axial distance.The radial positions of the maximum and the minimum tangential velocity lie at r≈0.6R1and r≈0.The transition point of different distribution shape for axial velocities lies at Z≈-500 mm.The trajectory and residence time of gas is related to the inlet velocity and the inlet position.Based on the above results,the cyclone can be optimized and designed qualitatively and quantitatively,which pave the way for flow field characteristics and separation characteristics analysis on multiphase flow of cyclone separator.

cyclone separators; pressure drop; velocity distribution; flow line; numerical simulation

10.19585/j.zjdl.201711004

1007-1881(2017)11-0023-07

TM621

A