挖掘机润滑脂的性能对比与应用研究

2017-12-11梁浩林博李志军

梁浩,林博,李志军

(广西柳工机械股份有限公司, 广西 柳州 545007)

挖掘机润滑脂的性能对比与应用研究

梁浩,林博,李志军

(广西柳工机械股份有限公司, 广西 柳州 545007)

文章对目前挖掘机常用的极压锂基润滑脂与二硫化钼润滑脂的现行国内标准与国际标准进行对比,并对市面上不同品牌润滑脂的关键理化性能与行车试验进行考察,进而指出不同标准在工况适应性上的差异,并提出今后制定工程机械用润滑脂国家标准的必要性,同时从应用角度对挖掘机润滑脂的选型提出建议。

挖掘机;工程机械;二硫化钼锂基润滑脂;极压锂基润滑脂;抗磨性能;行车试验

0 引言

挖掘机润滑脂主要用于动臂、斗杆与铲斗铰接部位、回转系统、张紧装置,主要包含铲斗转动、斗杆伸缩、动臂升降和系统回转4个动作。由于以上部位存在载荷高、变化大,工作环境高低温变化大,雨水尘土砂石多等特点[1],对于润滑脂的综合性能提出了如下要求:(1)优良的极压抗磨性,可防止冲击负荷,减少摩擦副磨损;(2)优良的机械安定性和抗氧化性,满足长时间使用要求;(3)优良的抗水性和密封性,可抵御雨水冲刷和防止尘土砂石侵入零部件;(4)良好的高温稳定性和低温流动性[2]。

目前国内主流品牌挖掘机常用的润滑脂为二硫化钼锂基润滑脂与极压锂基润滑脂。二硫化钼加入润滑脂中可提高润滑脂的润滑能力, 在润滑脂的润滑膜遭受短暂的冲击负荷或高热的情况下起减摩抗压作用,此外,二硫化钼可使润滑脂增稠,提高对流失的抵抗力、增强密封性和防护性并提高热安定性[3];极压锂基润滑脂是在脂中添加了极压添加剂,使得其在高温高负荷下在金属表面形成化学膜而对摩擦副表面起到耐压和耐磨的保护作用[4]。

鉴于润滑脂对于挖掘机整机动作的重要性,有必要对不同类型润滑脂进行性能评价,国内外公开的文献中对于挖掘机润滑脂工况适应性方面无相关报道,国内也尚无关于工程机械润滑脂选型的参考标准。本文对二硫化钼锂基润滑脂2号与极压锂基润滑脂2号的现行标准、市面产品的关键理化性能、行车试验进行了评价,以期对工程机械行业润滑脂的标准建立、质量控制、性能评价和实际应用提供有益的借鉴和参考。

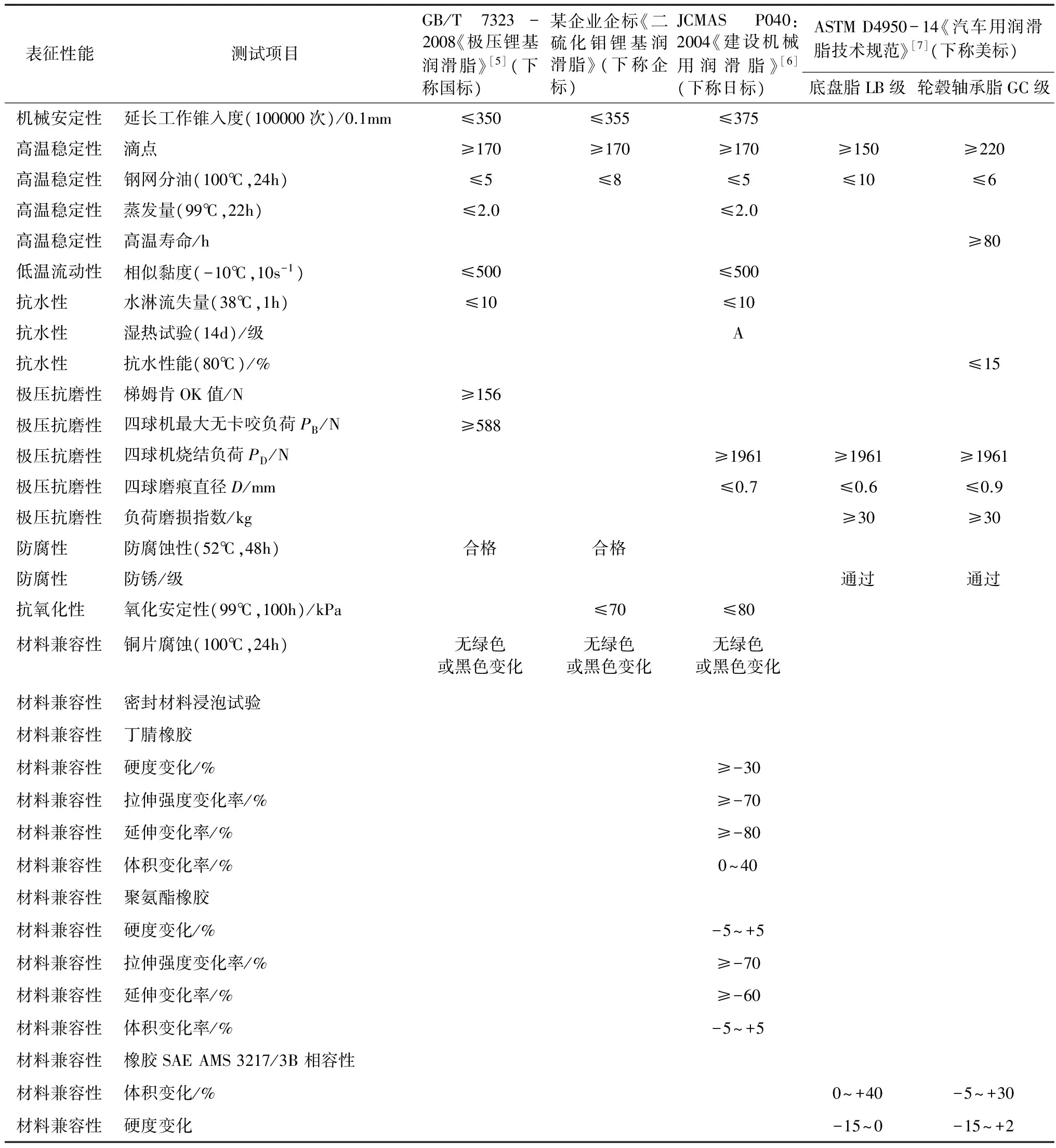

1 执行标准对比

国内极压锂基润滑脂性能有统一的执行标准GB/T 7323-2008《极压锂基润滑脂》,而二硫化钼锂润滑脂未有统一标准,目前市面上的生产企业执行自有企标。在国际上,日本的 JCMAS P040:2004《建设机械用润滑脂》标准为目前唯一针对工程机械用脂的国家标准;美国目前通用的润滑脂标准为针对乘用车和卡车行业的ASTM D4950-14 《汽车用润滑脂技术规范》, 分为底盘脂和轮毂轴承脂,其中LB级和GC级分别为这两种脂在重载工况下的指标要求。表1对以上四个标准中主要与挖掘机工况相关的测试项目进行了对比。

表1 对比国内外挖掘机常用润滑脂主要指标项目

通过表1得知,首先,日标在抗磨性、机械安定性、抗水密封性、高温稳定性与低温流动性上均做出了要求,相对其他标准更符合工程机械对润滑脂的工况要求;其次,国外标准的制定仅从应用出发,未对润滑脂的具体组分做出要求,如“二硫化钼”、“锂基”等,即满足标准性能要求的润滑脂均可用于该工况,从而提高了用户选择润滑脂的针对性和工况的适应性;最后,目前国内二硫化钼锂基润滑脂生产企业均执行企标,各OEM在选用此种润滑脂时通常会制定与设备使用性能相匹配的企标或签订技术协议以加强对润滑脂性能的管控,但也因此造成了工作量增加与可参考性不足等问题。综合以上,有必要制定专门针对工程机械润滑脂的国家标准,且在标准编制的过程中,也应当参考国外标准强调工况适应性的理念。

2 理化性能测试

对市场上购买的某品牌的二硫化钼锂基润滑脂2号与其他两个品牌的极压锂基润滑脂2号进行关键理化性能指标测试,结果如表2所示。

表2 三种润滑脂部分关键性能指标测试结果

延长工作锥入度表征了润滑脂的剪切安定性,数值越大则该性能越差,有研究表明,剪切安定性较差的润滑脂在长期高速运转的轴承中流失严重,会影响到润滑脂的使用寿命;相似黏度反映了润滑脂低温流动性能,相同温度下,黏度数值越小,则低温性能越好;钢网分油表征的是润滑脂高温条件下的胶体安定性能,分油的比例越高,则润滑脂高温下的安定性越差;腐蚀试验反映的是对金属在高温下的兼容性;水淋流失量越低则反映了润滑脂在有水环境下不易被冲刷掉且性能明显变化;极压性能是润滑脂在高负荷状态下工作能力的参数,分别用在一定温度、转速下,钢球在润滑状态下不发生卡咬时的负荷参数表征,数值越大则说明润滑脂的极压润滑性能越好[8]。

在表2中,对于延长工作锥入度与相似黏度,三种脂的性能优异程度为:B脂gt;C脂gt;A脂;而钢网分油方面,A、B脂相当,均优于C脂;对于腐蚀和水淋流失,三种脂性能相当;而极压性能方面,B脂的最大无卡咬负荷优于其他两种脂,因此在剪切安定性、低温流动性、高温稳定性与极压性上,B脂具有优势。但通过对表2结果与GB/T 7323《极压锂基润滑脂》对应性能指标的对比发现,B脂的工作锥入度结果超出了2号润滑脂指标范围,复测后仍为相同结果,因此判定为不符合国标。由以上结果表明,不同品牌的极压锂基润滑脂相较二硫化钼锂基润滑脂在性能上参差不齐,二硫化钼锂基润滑脂也可以满足极压锂基润滑脂的质量标准,同时在选用时,应加强对产品的质量控制。

3 行车试验

为了评估润滑脂在整车工况下的抗磨性能,分别在同一台挖掘机上加注以上三种脂,并对工作装置销轴和轴套进行尺寸测试,以达到评估三者抗磨性的目的。测试工况为松软黏土,每天工作时间约10 h,环境温度为22~17 ℃。

具体试验方案:在挖掘机铲斗铰接点(C1,C2)、动臂后支座铰接点(H1)每隔8 h加注一次同种润滑脂,进行约100 h行车测试,完成后拆解并检查铲斗铰接点和动臂后支座铰接点销轴和衬套磨损情况,三种脂均进行以上测试,对比测试前后的磨损数据。挖掘机测试铰接点如图1所示,拆解过程如图2所示。

图1 挖掘机测试铰接点示意:铲斗铰接点(C1,C2) 动臂后支座铰接点(H1)

图2 拆解过程示意

首先对三种脂各个测试点位拆解下来的销轴和轴套进行目测,发现均无明显磨痕,动臂后支座为铜套,表面无变色、发黑现象,说明三者对铜无腐蚀效应。

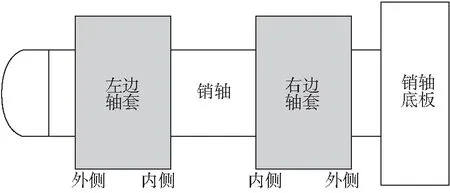

随后对上述每个铰接点的销轴和轴套进行磨损量评价,测试方法为:测量部位如图3所示,每个铰接点有两个轴套和一根销轴,测试前将部件均清洗干净,使用内径百分表测量左右轴套内外侧部位的内径尺寸,且各侧选取四个不同点位进行测量之后平均作为该侧的测试前内径,使用外径千分尺测量销轴上与左右轴套接触部位的外径尺寸,且各侧选取三个不同点位进行测量之后平均作为该侧的测试前外径;整车测试结束后,再次按照以上方法对相同部位进行测量,作为测试后结果。上述铰接点销轴与轴套的行车试验磨损情况如表3所示。

图3 轴套和销轴测量部位示意

表3 行车试验铰接点销轴与轴套磨损情况

注:①100 h磨损量=(测试后尺寸-测试前尺寸)/实际工作小时数*100。

②C1、C2处的销轴与轴套材质均为钢;H1处销轴材质为钢,轴套材质为铜。

③对于轴套,磨损量的正值表示内径增大,表明磨损严重,而负值为内径减小;对于销轴,磨损量负值表示外径减小,表明磨损严重,而磨损量的正值表示外径增大。

对表3进行分析可知,A脂在C1、C2处对轴套的保护优于B、C,但对于该两处的销轴略有磨损,而在H1处的铜质轴套上的磨损较严重;C脂对销轴的保护优于A脂,但对于各点轴套的磨损保护为三者最差,尤其是铜套处也出现与A相同的磨损严重的问题;B脂在整体抗磨表现上优于A、C,且对铜套具有较好的保护作用。通过以上数据分析可看出,极压锂基润滑脂B在总体抗磨性表现上最优,因此选择B脂为挖掘机的专用脂,后续将对装载机等其他工程机械的润滑脂进行选型。

由于目前行业内无评价润滑脂磨损情况行车试验的通用标准,因此上述试验方法如标准化仍有可提升的空间。首先,由于各点位前后测量位随机选取、轴套和销轴加工精度和测量误差的影响,造成了部分点位出现了测试后磨损情况减轻的数据,因此为确保数据有效性,应对测试前后的测量点位一致性、轴套和销轴内外表面粗糙度一致性进行统一,并对测量误差进行考察后对测量结果进行校正。其次,本次测试只在一台整机上测试了约100 h,已从趋势上说明磨损程度,可增加测试样本量与时间,考察长期磨损情况。

从本次试验中也可得出,润滑脂对于铜套与钢套的磨损表现不完全相同,而目前挖掘机上与润滑脂接触的零部件包括铜基镶嵌石墨、40Cr钢、42CrMo钢、20#钢等不同材料,因此建议在未来工程机械用润滑脂国家标准的制定中,可考虑润滑脂对不同金属材料磨损性能的影响。

4 结论

(1)在质量控制指标上,极压锂基润滑脂国标相较二硫化钼锂基润滑脂某企标而言能够更好地适应挖掘机工况,但相较国际标准而言,我国有制定工程机械用润滑脂的必要性,应更多考察润滑脂的工况适应性,同时建议可加入润滑脂对不同金属材料磨损性能影响的评价指标。

(2)通过对市场上不同品牌的极压锂基润滑脂与二硫化钼润滑脂理化性能的评价发现,不同品牌间的性能参差不齐,且部分品牌的性能指标不符合国标,因此在选用时应更多关注产品质量。

(3)行车试验表明,在本次测试中,极压锂基润滑脂B在总体抗磨表现上优于极压锂基润滑脂A与二硫化钼脂C,因此柳工将其选为挖掘机专用脂。在后续其他工程机械润滑脂的选型中,仍将从应用上进行考察。

[1] 马爱民, 莫林和, 李勇. 挖掘机用润滑脂的开发应用[C]//中国汽车工程学会燃料与润滑油分会年会, 2010.

[2] 莫林和, 马爱民, 李勇,等. 开发满足市场需求的挖掘机专用润滑脂产品[J]. 石油商技, 2010, 28(3):40-43.

[3] 陈惠卿. 二硫化钼在润滑脂中的应用[J]. 合成润滑材料, 2002, 29(1):13-19.

[4] 沈铁军, 卢春喜, 单影,等. 极压、抗磨剂对锂基润滑脂抗磨减摩性能的影响[J]. 石油学报(石油加工), 2009, 25(s1):15-21.

[5] GB/T 7323-2008 极压锂基润滑脂[S].

[6] 日本建设机械施工协会.JCMASP 040:2004 建設機械用グリース[S].2004.

[7] 康军. 中国汽车轮毂轴承用脂的发展[J]. 汽车工艺与材料, 2008(7):10-13.

[8] 赵玉贞, 宗明. 润滑脂应用的基础知识[J]. 石油商技, 2006, 24(1):34-39.

Performance Comparison and Application Research on Grease for Excavator

LIANG Hao, LIN Bo, LI Zhi-jun

(Guangxi Liugong Machinery Co., Ltd., Liuzhou 545007, China)

This paper compares domestic and international standards of excavator' s currently used extreme pressure lithium base grease and molybdenum disulfide lithium base grease, and studies chemical/physical properties and field tests for different brands of grease in market. Then it points out differences in adaptability of different standards and puts forward the necessity to develop national standard of grease special for construction machinery. Suggestions of selecting excavator grease in point of application are also given.

excavator; construction machinery; molybdenum disulfide lithium base grease; extreme pressure lithium base grease; abrasion resistance; field test

10.19532/j.cnki.cn21-1265/tq.2017.06.003

1002-3119(2017)06-0014-05

TE626.4

A

2017-07-05。

梁浩,硕士,工程师,2013年毕业于美国南加州大学化学工程专业,从事设备润滑与诊断方面的研究。E-mail:ha⁃oliang@liugong.com