基于模型的前置前驱变速器加载试验台控制策略设计

2017-12-05孙心悦李志斌

孙心悦,王 立,李志斌

(1.上海电力学院,上海 200000;2.上海华依科技集团股份有限公司,上海 201202)

基于模型的前置前驱变速器加载试验台控制策略设计

孙心悦1,王 立2,李志斌1

(1.上海电力学院,上海 200000;2.上海华依科技集团股份有限公司,上海 201202)

针对前置前驱变速器试验台用PLC或PC机控制时加载端产生较大扭矩差问题,提出了基于模型的控制策略设计。该策略基于模型设计,通过使用实时控制器调用动态链接库控制整体系统,采用加载端变频器扭矩模式控制驱动端转速,达到减小加载端扭矩差的目的。改进的控制策略同步控制加载端2个电机的扭矩信号,将驱动端转速作为反馈进行PI控制,试验结果显示改进后加载端扭矩差稳定在12 Nm内,试验达到要求。

基于模型设计;前置前驱变速器;试验台;控制策略;扭矩差;实时控制器

随着科技进步,汽车行业对变速器的检测要求日渐增高,变速器加载试验台的推广日益迫切[1-3]。自动变速器加载试验台用于对自动变速器性能的检测与研究,加载试验台及其控制技术研究已在各国有初步成果。司建玉等[4]针对双离合器自动变速器设计了增强系统可靠性及实用性的控制系统软件;崔学政等[5]通过计算机对机械传动试验台系统的转矩转速进行程序闭环控制;杨勇等[6]提出了用于试验台加载的转速同步控制策略,以保证系统各电机加载时的转速同步性;孙海龙等[7]搭建了纯电动汽车电驱动系统硬件在环仿真试验台架并开发了测试平台控制模型,实现对驱动电机发扭矩命令、对加载测功机发转速命令从而模拟出工况;李文礼等[8]提出前馈模型转速跟踪控制方法,在动力总成台架动态模拟控制中具有较高精度和较快响应速率,达到了动态模拟整车工况负载的目的;Dezong Zhao等[9]提出了一种结合滑模控制方法的相邻交叉耦合控制架构,稳定每个电动机的速度跟踪,从而使多个电动机之间的差速误差达到零;戎辉等[10]提出一种基于VeriStand的硬件在环测试系统并展开了相关测试。

本文提出一种基于模型设计的改进控制策略,实现降低加载端扭矩差,并能同时控制驱动端的转速和扭矩。改进控制策略在系统中加入实时控制器,利用Matlab/Simulink建立控制模型,验证后生成动态链接库在控制器中调用,模型取驱动端实际扭矩作为反馈调节驱动端扭矩,以驱动端实际转速为反馈,调节加载端扭矩,从而控制驱动端的转速和扭矩。

1 试验台架的架构

前置前驱(Front-engine Front-drive,简称FF)即发动机前置、前轮驱动,这是乘用车的主流驱动型式。前置前驱型变速器是用于前置前驱型车辆的一种变速器结构。一个典型的前置前驱型变速器由变速机构、主减速器和差速器构成,其输入端与横置发动机连接,其输出端与车辆半轴连接[11]。

变速器试验台系统结构见图1。试验台架中驱动电机M1模拟整车中发动机,供给变速器动力,两台加载电机M2、M3模拟道路作用在2个轮胎上的牵引/制动力矩。3台电机与FF变速器间通过传动轴相连,传动轴上装有转速扭矩传感器,转速扭矩信号通过传感器反馈至控制器。变频器通过动力电缆给电机供三相交流电。控制器通过EtherCAT、RS485、Profibus等总线方式与变频器1、2、3进行通信,从而使变频器以扭矩或转速模式控制电机运转。理论上变频器无法独立控制传动轴上的转速或扭矩,因为两者会发生耦合作用,但其对电机扭矩控制的响应速度远大于转速控制的响应速度,因此可将扭矩看做常量,即只有转速单个变量,此时扭矩与转速的耦合作用就可忽略不计。

图1 FF变速器加载试验台系统结构图

2 FF变速器加载试验台的传统控制策略

FF变速器加载试验台需要实现对驱动端扭矩和转速的同时控制[12]。传统的试验台控制策略中,控制器一般为PLC或运行Windows系统的PC机,直接发出扭矩指令利用驱动端变频器扭矩模式控制驱动端扭矩,通过式(1)算出驱动端目标转速对应的加载端转速,利用加载端变频器的转速模式控制加载端转速,从而完成对驱动端转速和扭矩的同时控制。

变速器动力学方程为

式中:ωin——驱动端转速;ωout——加载端转速;i——变速器传动比;Tin——驱动端扭矩;Tout——加载端扭矩;ε——传动效率。

在传统控制策略中,由上位机给驱动端变频器转速指令,通过变频器的转速模式对驱动端转速进行控制。变频器是通过输出电流从而使电机输出扭矩,再通过轴上编码器确定轴上转速,内部进行PID控制从而达到控制转速的目的。由于变频器1、2为独立个体,转速模式下无法做到同步给扭矩,且加载端2台电机的特性有差异,图2为变频器1、2转速模式下同时动作的电机输出扭矩曲线图。由图2可知,输出两端扭矩不同步,导致加载端产生扭矩差较大。

图2 加载端变频器转速模式下输出扭矩曲线图

另外,在试验过程中,传统策略是通过加载端转速间接控制驱动端转速,若变速器内部换挡机构出现差错,挡位的错误会导致当前传动比改变,极有可能导致飞车从而造成事故,引发危险。

由上述可看出,传统控制策略有以下几点不足。

1)加载端变频器为转速模式控制,但变频器作为独立个体,转速模式下无法同步给FF变速器的输出端加载相同扭矩,导致稳态时差速器出现内阻,表现为加载端扭矩差大,不符合测试需求。

2)变速器的每个挡位对应的传动比相差甚大,为2~18不等。传统控制策略实质上为控制加载端的转速,若测试过程中变速器挡位脱挡,例如由高挡换至低挡,此时传动比变大,极易出现驱动端转速激增的情况,即为飞车,从而损坏设备。

3)测试前需要计算每个挡位输入轴所对应输出轴的转速,并且测试前必须获取被试对象传动比信息,影响测试效率。对于在测试过程中会自动变换挡位的自动挡变速器,这种方法并不适用。

3 FF变速器加载试验台的改进控制策略

针对扭矩差较大,且传统策略安全性不高等问题,改进的控制策略采用基于模型的设计,绕过变速器驱动端和加载端的传动关系,利用实时控制器采集驱动端转速并通过PI调节对其进行控制。

FF变速器内有多种机械结构,其中差速器为差速传动机构,用以保证在不同运动条件下各驱动轮的动力传递,避免轮胎与地面间发生打滑。对于对称锥齿轮差速器而言,左右半轴转速保持相同的状态时,行星齿轮只公转而不自转,获得的扭矩平均分配给左右两轴。而当左右半轴有一侧转速较慢时,由于行星齿轮的自转,其受到一个反向的摩擦力矩MT,转动慢的一侧扭矩增加[13]。差速器的扭矩分配关系公式为

M2-M1=MT(3)

式中:M1——转速快半轴的扭矩;M2——转速慢半轴的扭矩;MT——差速器内摩擦阻力矩。

由于差速器内有摩擦力及粘性力等,行星齿轮需要克服与太阳轮的静摩擦力才会自转,因此即使两轴的转速相等,差速器内部也会产生内阻,而当内阻足够大时,两轴上才会产生转速差。

传动效率试验、可靠性试验等要求试验过程中差速器内阻趋近于零。由式(3)可看出,差速器内阻为零即要求左右半轴扭矩相等,因此试验过程中试验台的加载端扭矩差应趋近于零。而传统策略中扭矩差较大,差速器内部产生内阻,使得测试过程无法达到要求。对于变速器的初期调试,测试重点不在变速器内部,传统控制策略的缺陷并不明显,但针对传动效率试验和可靠性试验,传统控制策略无法满足测试要求。

本文控制策略基于模型设计,驱动端的目标扭矩通过取驱动端实际扭矩作为反馈进行PI调节,驱动端转速通过调节加载端扭矩,以驱动端实际转速为反馈,从而形成闭环控制回路,以此控制驱动端的转速和扭矩。具体实现方法如下:传统策略中的控制器换为实时控制器,并利用Simulink搭建仿真模型,验证算法模型后将模型生成代码,并转为动态链接库文件在控制器中调用。实时控制器的稳定性与高速性可保证测试顺利运行。将仿真模型通过上位机部署至实时控制器,实时控制器通过EtherCAT实时总线与变频器相连,用于发送扭矩设定值。转速扭矩传感器将反馈信号传给实时控制器,从而形成一个闭环交互系统。控制模型见图3。

模型中ref表示设定值,fbk表示反馈值,输出的set_value为给变频器的扭矩设定值,rpm表示转速变量,trq表示扭矩变量。input_rpm_error表示驱动端目标转速与实际转速之差,用以判定是否需对驱动端扭矩值进行PI调节。Kp、Ki为PI控制的参数。

此改进控制策略在仿真验证中使得扭矩差减小,使测试符合标准,并保证试验的安全性与可靠性,同时还减小试验准备阶段的工作量。

4 试验及结果分析

本文控制策略实际用于国内某公司的7DCT前置前驱变速器可靠性试验中。试验台实物见图4。主要设备有:测功机×2、输入电机×1、变频器×3、扭矩传感器×3、编码器×3、温度传感器、水冷系统和测控系统等。上位机通过以太网与实时控制器进行信号交互,实时控制器与倍福模块、变频器通过EtherCAT通信,三者组成测控系统。变频器选用ABB品牌ACS880,通过EtherCAT控制测功机,本文台架采用德国啸驰的额定功率245 kW、额定扭矩3 600 Nm、额定转速650 r/min的风冷AC电机,以及额定功率250 kW、额定扭矩500 Nm、额定转速8 000 r/min的输入电机。测功机的转速通过转速传感器读取传给变频器进行反馈,扭矩通过扭矩传感器读取,扭矩放大器将信号放大传至倍福模块。被试对象及控制器通过CAN通信与实时控制器进行信号交互。

图3 改进控制策略的控制模型部分图

图4 变速器加载试验台实物图

试验台的测控系统使用华依集团研发的Urwain系统,该系统基于NI公司的VeriStand平台开发。Urwain测控系统包括一台上位机和一个实时控制器,实时控制器是一台运行RTOS及LabviewRT的嵌入式计算机。首先在上位机利用Matlab/Simulink建立控制模型以及台架仿真模型,并进行变速器加载试验仿真,整定出合适的PI参数。控制模型生成的DLL动态链接库文件导入LabviewRT后,将模型接口与硬件接口一一对应,下载模型到基于x86架构的实时操作系统中。在上位机中进行试验操作,并微调PI参数以优化测试结果。整个测试中,上位机与实时控制器通过TCP/IP实现数据的交互通信。测试过程在VeriStand中进行模型的参数设置,在Urwain中进行监控变量与采集数据设置。最后通过采集模块将试验台上的数据采集至上位机,对数据进行整理分析,从而得出测试结果。

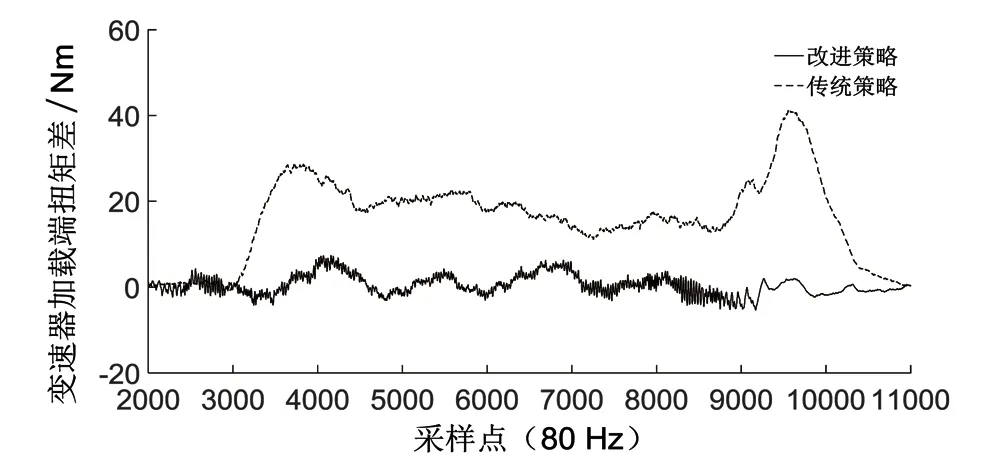

本文选用2台变速器,分别进行了驱动端扭矩为50 Nm,驱动端转速分别为2 000 r/min、3 000 r/min、4 000 r/min的试验,获得了6组数据。将传统控制策略下与改进控制策略下的6组数据进行对比,结果见图5~图10。

2台变速器定义的前进方向不同,因此扭矩方向不同,继而扭矩差有正有负,但不影响试验效果。

通过对比图5~图7的变速器A试验数据可知,传统策略控制下,加载扭矩阶段,加载端扭矩差不断增大,当扭矩上升至目标值后加载端扭矩差趋于稳定,但稳定后数值依旧很大;而改进控制策略下,加载扭矩阶段也会产生扭矩差,且加载扭矩阶段产生的扭矩差随转速的增加而上升,但通过模型的控制,加载两端产生的扭矩差最终稳定在较小值。且改进策略的扭矩差稳定时间比传统策略的短。加载阶段扭矩差在15 Nm以内,稳定阶段的扭矩差从90 Nm降至12 Nm以内。

图5 驱动端50 Nm、 2 000 r/min时两种策略下变速器A加载端扭矩差效果对比图

图6 驱动端50 Nm 、3 000 r/min时两种策略下变速器A加载端扭矩差效果对比图

图7 驱动端50 Nm 、4 000 r/min时两种策略下变速器A加载端扭矩差效果对比图

图8 驱动端50 Nm、 2 000 r/min时两种策略下变速器B加载端扭矩差效果对比图

图9 驱动端50 Nm 、3 000 r/min时两种策略下变速器B加载端扭矩差效果对比图

图10 驱动端50 Nm 、4 000 r/min时两种策略下变速器B加载端扭矩差效果对比图

图8~图10为变速器B的试验数据,试验结果与变速器A类似,说明了本文改进策略的稳定性较好;且传统策略的扭矩差会随着扭矩的卸载出现一个较大的波动,而改进策略的扭矩差随扭矩卸载表现平稳,说明本文改进策略抗干扰性较好。

5 结束语

本文结合工程实际,对于传统控制策略存在加载端扭矩差较大的不足,提出了使用基于模型设计的控制策略。本文策略在系统中添加了实时控制器,同时采集驱动端和加载端的信号,将驱动端的转速作为反馈,通过加载端变频器的扭矩模式直接控制驱动端转速。改进策略在实际项目中进行了试验,数据结果显示本文提出的策略使试验达到了要求,扭矩差大大减小,由90 Nm变为12 Nm以内,同时缩短了扭矩差稳定时间,增强了抗干扰能力,试验还验证了策略的适用性。另外,改进策略中无需提前知晓变速器传动比,减少试验前工作量,同时保证了试验的安全性。

[1] 常智海,吴坚兰,李浩,等.变速箱试验台控制系统[J]. 电气传动,2008,38(7):13-16.

[2] 臧怀泉,刘巍波,王智勇. 电封闭式汽车变速器加载试验台控制系统的设计[J]. 北京工业大学学报,2010,36(6):748-753.

[3] 葛楠,彭光正,余麟,等. 基于直流调速技术的变速箱加载试验台[J]. 北京理工大学学报,2008,28(1):70-74.

[4] 司建玉,吴光强. 双离合器自动变速器控制系统软件架构设计[J]. 同济大学学报(自然科学版),2011,39(7):1040-1044.

[5] 崔学政,李晓军. 基于数字PID控制的传动试验台自动测控系统设计[J]. 机电工程,2004,21(10):20-22.

[6] 杨 勇,周晓军,刘晨曦,等. 多轴车辆测功试验台多电机转速同步控制方法研究[J]. 振动与冲击,2015,34(14): 157-162.

[7] 孙海龙,顾力强. 纯电动汽车电驱动系统硬件在环仿真试验台架开发[J]. 传动技术,2014,28(4):19-26.

[8] 李文礼,石晓辉,柯坚,等. 动力总成试验台架动态模拟技术[J]. 中国公路学报,2014,27(11):120-126.

[9] Dezong Zhao,Chunwen Li,Jun Ren. Speed synchronization of multiple induction motors with adjacent cross coupling control[J]. Proceedings of the conference of Chinese Association of Automation.Beijing: Chinese Association of Automation,2009:6805-6810.

[10]戎 辉,张明路,张小俊. 基于Veristand的硬件在环测试系统设计[J]. 科学技术与工程,2016,16(8): 167-170.

[11]张兰春,常思勤. 前置前驱轿车用功率分流式无级变速器设计与仿真[J]. 农业机械学报,2008(7):204-207.

[12] 中华人民共和国机械工业部. 汽车机械式变速器台架试验方法: QC/T 568-1999[S]. 北京: 中国标准出版社,1999.

[13] 张利鹏,祁炳楠. 对称式行星齿轮差速器的转矩转速分配特性研究[J]. 机械设计与制造,2012(9):138-140.

Design of Control Strategy for Load Test Bench of Front-engine Front-drive Transmission Based on Model

SUN Xin-yue1,WANG Li2,LI Zhi-bin1

(1. Shanghai University of Electric Power,Shanghai 200000;2. Shanghai W-Ibeda High Tech Group Co.,Ltd.,Shanghai 201202,China)

A new control strategy is proposed for the problem of large torque difference when the front-engine front-drive transmission test bench is controlled by PLC or PC. The strategy is based on the model design. By using the real-time controller to invoke the dynamic link library to control the whole system,and using the load-sides inverter torque mode to control the drive-side speed,to reduce the load-sides torque difference. The torque signal control strategy improves the synchronous control of the loading end of two motors,and the drive-side speed is controlled by PI as the feedback. Test results show that the improved load-sides torque difference is stabilized within the range of 12Nm,which meets test requirements.

design based on model;front-engine front-drive transmission;test bench;control strategy;torque difference;real-time controller

U463.212

A

1003-8639(2017)11-0042-05

2017-08-18;

2017-09-01

上海市电站自动化技术重点实验室(13DZ2273800)

孙心悦(1993-),女,浙江宁波人,硕士研究生,研究方向为汽车动力总成检测与控制;王立(1971-),男,工程师,硕士研究生,研究方向为汽车动力总成测试台研发、自动化控制软件研发;李志斌(1974-),男,山西太原人,教授,博士研究生,研究方向为检测传感技术。

(编辑 章 子)