基于整车耐久试验路况的动力总成悬置支架强度仿真分析与结构优化

2017-12-04刘博张晓东赵赛王俊李志强

刘博,张晓东,赵赛,王俊,李志强

(1.长城汽车股份有限公司技术中心,河北保定 071000;2.河北省汽车工程技术研究中心,河北保定 071000)

基于整车耐久试验路况的动力总成悬置支架强度仿真分析与结构优化

刘博1,2,张晓东1,2,赵赛1,2,王俊1,2,李志强1,2

(1.长城汽车股份有限公司技术中心,河北保定 071000;2.河北省汽车工程技术研究中心,河北保定 071000)

在整车开发前期对汽车零部件进行仿真分析,能够缩短整车开发周期,是现在汽车设计发展的趋势。为提高有限元仿真分析精度,基于整车耐久试验路况制定了动力总成悬置支架的强度分析工况,并根据悬置支架与周边件的实际装配关系建立能够准确反映悬置支架受力的有限元模型。根据有限元仿真分析结果,对动力总成悬置支架进行了结构优化。结构优化后,悬置支架的应力水平明显降低,并通过应力采集试验验证了有限元仿真分析结果的准确性。

动力总成悬置支架;耐久;仿真;强度;结构优化

0 引言

动力总成悬置支架是动力总成悬置系统中核心的支撑部件,其主要功能是为发动机提供支撑和定位,避免发动机在各方向运动时与周边零部件发生干涉或碰撞,同时隔离发动机自身及不平路面传递的振动[1]。随着汽车设计向着大扭矩、轻型化、经济化方向发展,不断采用小型、大功率发动机和轻量化的汽车材料使动力总成悬置的设计面临更多的问题[2-3]。

文中以某款SUV车型为例,基于耐久试验路况制定了动力总成悬置支架的强度仿真分析工况,采用有限元仿真方法完成动力总成悬置支架结构设计阶段的风险识别与结构优化,为后期悬置系统的开发积累经验指导。

1 问题描述

某款SUV车型动力总成悬置采用三点布置,左悬置支架通过4个螺栓与机舱左纵梁连接,并通过一系列装配关系对动力总成起到支撑作用。左悬置本体支架材质为A380铸铝,屈服强度160 MPa。当动力总成上、下颠簸时,左悬置本体支架“碗形”口内Z向受力较大,此时左悬置本体支架的受力形式类似于悬臂梁结构(如图1所示),其根部易产生应力集中,存在失效风险。

动力总成悬置支架经典工况与实车耐久路况存在差异,无法准确反映动力总成悬置支架实际受力。为有效识别悬置支架的结构设计风险,有必要测试实车耐久路况下动力总成的加速度,制定针对耐久试验路况的动力总成悬置支架强度分析工况,以提高有限元仿真分析精度,为悬置支架的结构设计提供参考。

2 动力总成悬置强度分析工况的制定

2.1 悬置加速度的采集

当前技术条件下,动力总成质心加速度无法直接获取。通过在整车耐久试验路况下测试动力总成其他位置的加速度,然后采用刚体运动合成定理,可间接得出动力总成质心的三向加速度,制定基于耐久试验路况的动力总成悬置支架强度分析工况。

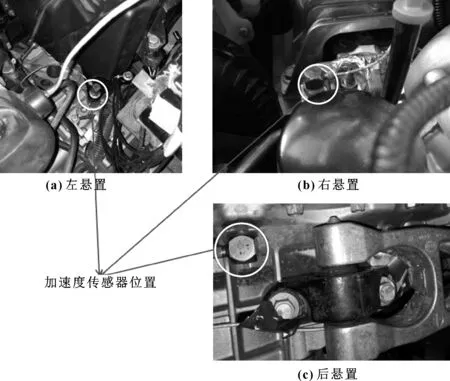

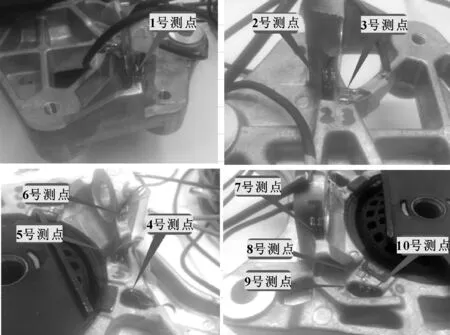

分别在左、右、后悬置所在位置粘贴三向加速度传感器,如图2所示。加速度传感器粘贴的位置均与动力总成刚性连接,且未经橡胶隔振。在整车耐久试验场分别测量动力总成悬置各个路面的加速度时域信号。

图2 加速度传感器粘贴位置

2.2 动力总成质心加速度的获取

测得左、右、后悬置的加速度时域信号,根据刚体运动合成定理,可列出关于动力总成质心加速度与左、右、后悬置加速度之间的加速度分量的合成方程,如式(1)所示[2]:

B·Ac=Api

(1)

(2)

式中:Ac为动力总成质心的加速度矢量;Api为动力总成悬置的加速度矢量;B为与测点位置相关的转换矩阵。

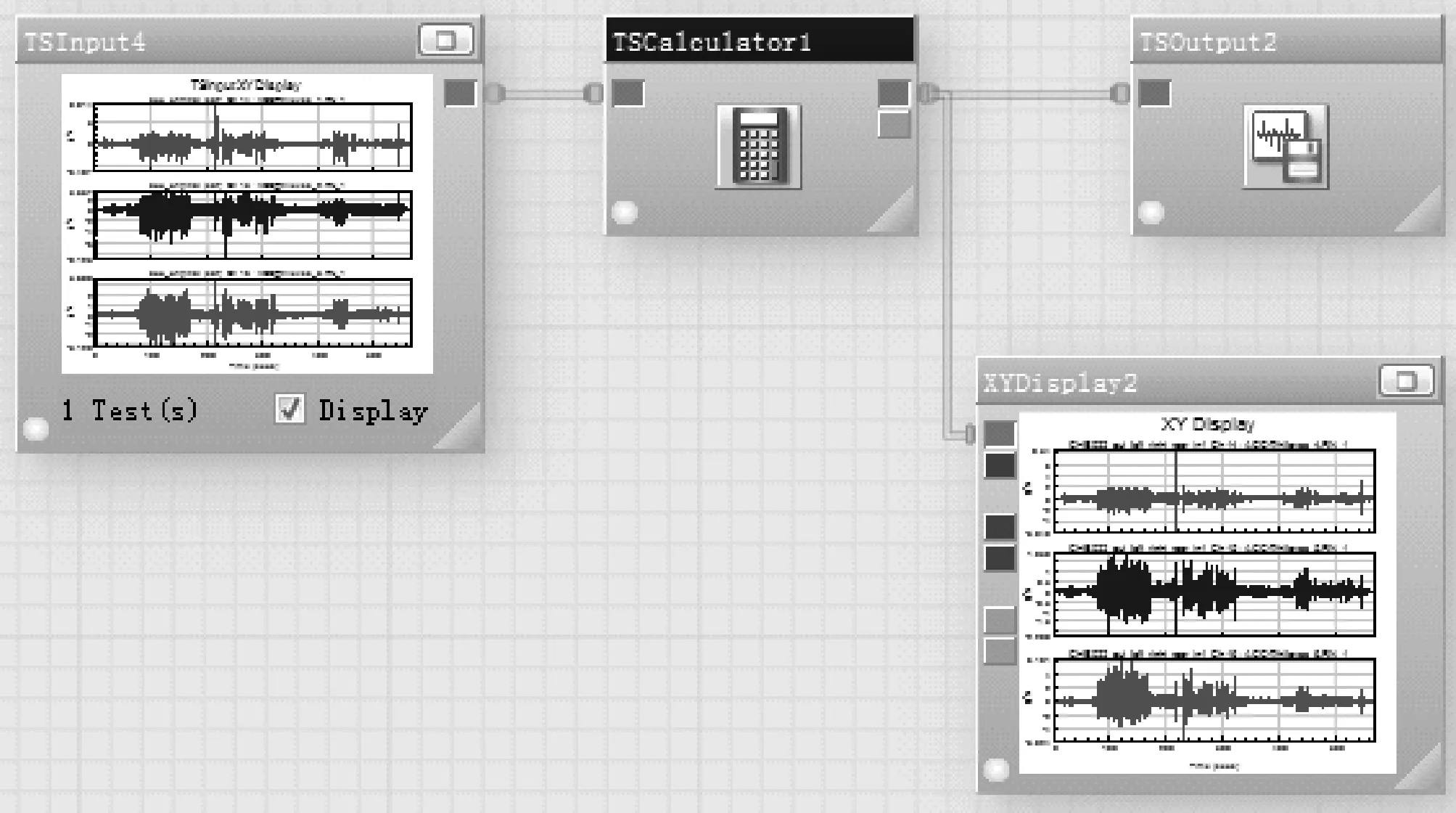

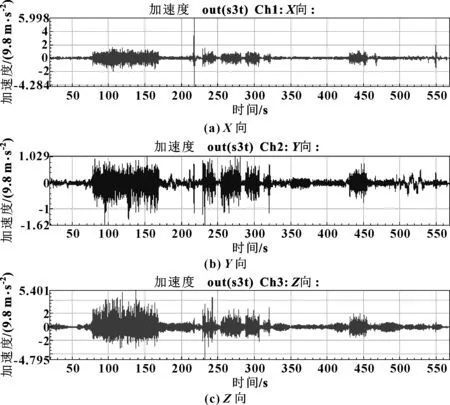

在nCode软件中,根据上述方程搭建求解动力总成质心加速度的流程,如图3所示。以动力总成悬置的加速度作为输入,求解得到动力总成质心的加速度,各向加速度时域信号如图4所示。

图3 动力总成质心加速度求解流程图

图4 动力总成质心加速度时域信号

分别提取图4中动力总成质心加速度在X、Y、Z向取得极值时的加速度值,作为动力总成悬置支架的强度分析工况。

3 动力总成悬置支架强度建模方法研究

该车型动力总成左悬置本体支架“碗形”口内通过橡胶硫化用于隔振,常用的分析方法是建出左、右、后悬置的系统模型,在动力总成质心施加载荷,同时在悬置本体支架“碗形”口内抓取刚性单元模拟橡胶。该方法造成悬置本体支架“碗形”口部分过于刚硬,与悬置支架的实际受力不符。

根据第2.2节动力总成质心耐久试验路况下的加速度值,在ADAMS软件中建立动力总成悬置系统多体模型,在动力质心施加载荷,通过载荷分解方法可以获取左悬置衬套弹性中心位置的载荷。

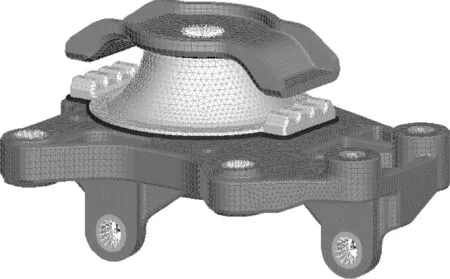

根据左悬置本体支架与周边件的实际装配关系,在有限元软件中建立左悬置本体支架的强度分析模型,如图5所示。该方法可以有效避免前述左悬置本体支架过于刚硬问题。

图5 左悬置本体支架强度分析模型

4 有限元分析结果与结构优化

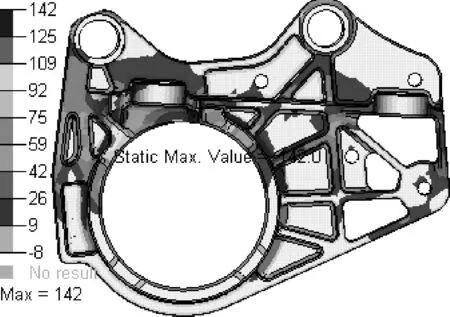

采用第2.2节动力总成悬置强度分析工况对左悬置本体支架进行强度仿真分析,分析结果如图6所示。可以看出:左悬置本体支架“碗形”口附近存在明显应力集中,最大应力接近材料屈服强度,存在失效风险。

图6 左悬置本体支架强度分析结果

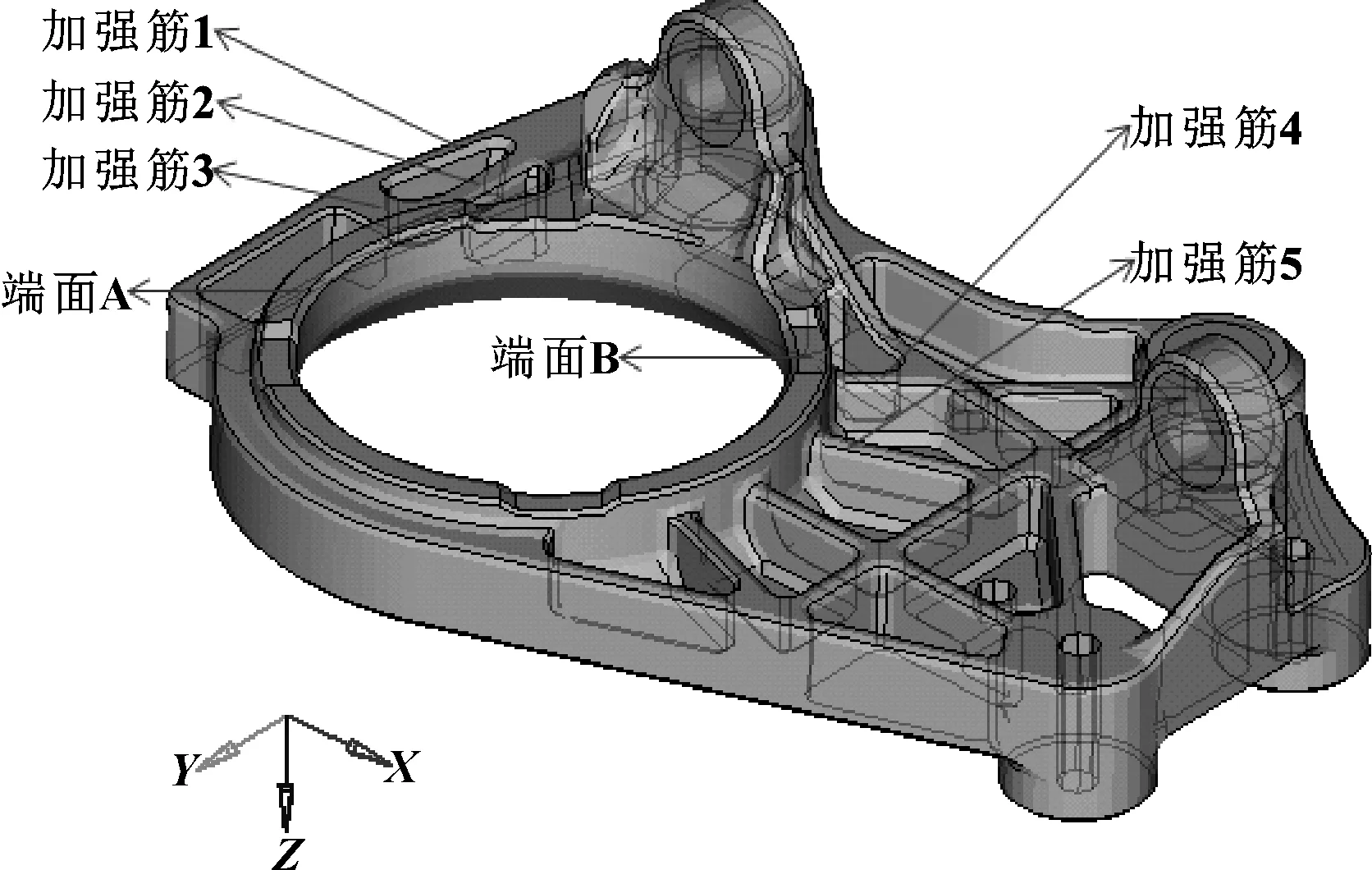

从图7中可以看出:左悬置本体支架原结构中加强筋1、2、3的高度低于端面A,加强筋4、5的高度低于端面B,加强筋的作用无法充分发挥。同时,左悬置本体支架应力最大位置由于开设减重槽,存在截面突变。为降低左悬置本体支架的应力水平,对其结构进行如下优化:

(1)提高加强筋1、3的高度至端面A,提高加强筋4、5的高度至端面B;

(2)在设计空间允许范围内,在加强筋2所示位置设计一条加强肋;

(3)减小应力集中位置减重槽的尺寸,同时对其表面结构特征进行圆滑过渡。

图7 左悬置本体支架原结构

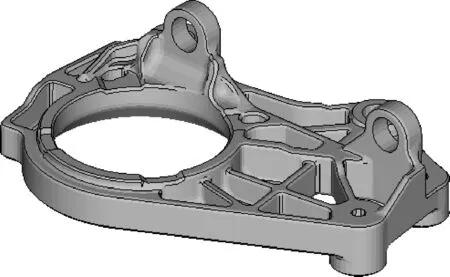

左悬置本体支架优化后的结构如图8所示。

图8 优化后的左悬置本体支架结构

5 结构优化后强度分析与试验应力采集

5.1 结构优化后强度分析

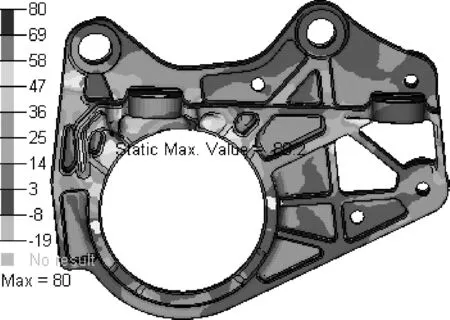

对优化后的左悬置本体支架结构进行强度仿真分析,左悬置本体支架应力云图如图9所示。

图9 左悬置本体支架优化后强度分析

左悬置本体支架结构优化后,最大应力由142 MPa降低至80 MPa,同时可以看出:最大应力位置发生转移,与优化前结构相比,优化后的结构应力分布更加均匀,加强筋上受力更加明显,应力集中程度缓解。

5.2 结构优化后应力采集

为进一步验证结构设计的合理性,同时对有限元仿真分析结果进行标定,根据优化后的左悬置本体支架结构开发模具,做出左悬置本体支架实件,装车后在整车SUV耐久试验场进行应力采集。左悬置本体支架贴片位置如图10所示。

图10 贴片位置

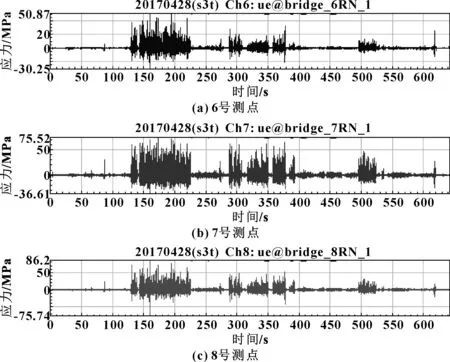

试验测得6、7、8号点应力较高,与有限元仿真应力的分布趋势一致,应力的时域信号如图11所示。其中,左悬置本体支架8号位置最大应力为86.2 MPa,试验最大应力位置与仿真最大应力位置吻合,仿真应力值与试验应力值误差为6.9%,这表明,有限元仿真分析结果的精确性较高。

图11 试验应力时域信号

6 结论

(1)以某款SUV车型动力总成悬置支架为例,通过试验采集动力总成悬置的加速度,制定了基于整车耐久试验路况的动力总成悬置支架强度分析工况。

(2)根据左悬置本体支架与周边零部件的实际装配关系,建立了能够准确反映支架受力的有限元仿真分析模型,提高了有限元仿真分析的精度。

(3)通过对左悬置本体支架进行结构优化,支架应力水平明显降低。对比试验应力采集结果与有限元仿真分析结果,验证了有限元仿真分析模型的合理性及仿真分析结果的准确性。

[1]郭荣,章桐.汽车动力总成悬置系统[M].上海:同济大学出版社,2013.

[2]王朝营,瞿承玮,黄庆.紧固件稳健性设计对动力总成悬置强度影响[J].计算机辅助工程,2013,22(z2):215-219.

WANG C Y,QU C W,HUANG Q.Effect of Robust Fastener Design on Powertrain Mount Strength[J].Computer Aided Engineering,2013,22(z2):215-219.

[3]吕振华,范让林,冯振东.汽车动力总成隔振悬置布置的设计思想论析[J].内燃机工程,2004,25(3):37-43.

LYU Z H,FAN R L,FENG Z D.A Survey of Design Methods for Automotive Engine Mounting System[J].Chinese Internal Combustion Engine Engineering,2004,25(3):37-43.

[4]YANG X B.Powertrain Mount Loads Prediction and Sensitivity Analyses[R].SAE Paper 2004-01-1691,2004.

StrengthSimulationandStructureOptimizationofthePowertrainMountBracketBasedonVehicleDurabilityRoadCase

LIU Bo1,2, ZHANG Xiaodong1,2, ZHAO Sai1,2,WANG Jun1,2, LI Zhiqiang1,2

(1.Research amp; Development Center, Great Wall Motor Co.,Ltd., Baoding Hebei 071000,China; 2.The Automobile Engineering Technology amp; Research Center of Hebei Province, Baoding Hebei 071000,China)

The simulation analysis of automobile parts can reduce the development period, which is the development direction for automobile design at present. To improve the simulation precision of the powertrain mount strength , the finite analysis subcases were determined based on the acceleration of durability road case, and the finite simulation model was built according the real assemble condition, which could reflect the real force condition of the powertrain mount. The structure optimization was conducted on the basis of strength analysis. After optimization, the maximum stress decreased significantly compared with that of prior structure. And last, the simulation precision was verified through the stress acquisition test.

Powertrain mount bracket; Durability; Simulation; Strength; Structure optimization

TH122

A

1674-1986(2017)11-027-04

10.19466/j.cnki.1674-1986.2017.11.006

2017-07-19

刘博(1984—),男,大学本科,研究方向为底盘强度与耐久分析。E-mail:liubo@gwm.cn。