一种新型管道外保温结构的优化设计

2017-11-29李润昌

李润昌

(中国石油天然气集团公司辽阳石化分公司炼油厂,辽宁辽阳 111000)

一种新型管道外保温结构的优化设计

李润昌

(中国石油天然气集团公司辽阳石化分公司炼油厂,辽宁辽阳 111000)

目前,国内石化行业上正在使用的管道外保温结构简单,安装工艺简陋,导致实际保温效果达不到理论要求,密封性和气密性也达不到管道保温的工艺要求。为改进石化行业现有管道外保温结构的缺点,发明了一种新型组合式管道外保温组件的优化设计,其组合式管道保温组件在石油天然气管道上可直接安装,安装完成后可以很好地达到保温标准,管道内的散热损失远低于现行保温技术,既节能环保,结构简单,又便于安装,可以循环使用,具有工程造价低等优点。该设计在辽化炼油厂进行的小试取得了非常好的效果,能够为石化行业的管道保温结构的优化起到很好的示范作用。

管道;外保温;结构;优化设计

1 管道保温工程现状

目前,国内石化行业上正在使用的石油天然气管道保温结构过于简单,保温效果达不到理论要求,同时由于安装工艺过于简陋,密封性和气密性达不到工艺要求。现有保温技术分为外部金属保温和内部保温材料两部分:由于外部金属保温工艺过于粗糙、导致外部保温结合处密封性不严,雨水和其他油品介质很容易腐蚀内部保温材料和管道,因而导致内部保温材料损坏失去保温作用(如图1)所示;此外由于外部金属保温在安装时需要用拉钉固定,这就导致了金属外部保温与内部保温材料之间存在受力不均出现空隙导致密封性不够严密,产生过多的热量损失,同时,在进行外部金属保温拆除的时候,外部保温全部不能再次利用,内部保温材料也同样不能继续使用,现有的外保温技术不能循环使用,不仅浪费资源,也污染环境。

图1 现场照片

2 保温结构的优化设计

2.1 新型管道外保温结构设计介绍

为改进石化行业现有管道外保温结构的缺点,本文发明了一种新型组合式管道外保温组件的优化设计(见图2),并将该设计应用于辽化炼油厂加氢裂化车间。该实施例在对石油管道系统进行保温时,管道阀门1和管道9进行相连,形成完整的管道输送系统,对管道阀门1保温,根据阀门的尺寸,在工厂进行先期加工,用机床和焊机加工出阀门金属箱体11,阀门金属箱体11是两片式结构,同时阀门箱体拉锁2和定位锁3固定在阀门金属箱体外沿,同时把保温材料10填充在阀门金属箱体11内,条形密封垫片7用金属胶黏和在两片阀门金属箱体11对接处,两片阀门金属箱体11相互贴和在一起,固定在管道阀门1上,同时把阀门箱体拉锁2锁紧,阀门1的手轮露在金属箱体11外,可以自由开启和关闭。对管道9保温,根据管道的尺寸,同样在工厂进行先期加工,用机床加工管道金属瓦壳4,管道金属瓦壳4是两片式结构,并进行分段处理,每段长为1m,同时管道瓦壳横向拉锁5和管道瓦壳纵向拉锁6固定在阀门金属箱体外沿,同时把保温材料10填充在管道金属瓦壳4内,条形密封垫片7和环形密封垫片8用金属胶黏和在两片管道金属瓦壳4对接处,两片管道金属瓦壳4相互贴和在一起,固定在管道9上,同时把管道瓦壳纵向拉锁6锁紧,在两段管道保温瓦壳4相连时,两段管道保温瓦壳4在环形密封垫片8作用在紧密贴和在一起,同时把管道瓦壳横向拉锁5锁紧,形成紧密的保温系统,阀门金属箱体11和管道保温瓦壳4用定位锁3进行相连,该组合式管道保温组件在系统安装时应由若干个金属瓦壳4组成。这样保证了整个组合式管道保温组件的完整性和整体性,同时在条形密封垫片7和环形密封垫片8的作用下完成无缝对接,进行密封。由于在安装前已经在阀门金属箱体11和管道保温瓦壳4内充填完成保温材料10,保温材料10具有一定的弹性,使其紧紧地包裹住管道9和管道阀门1上,形成致密的保温层,与空气隔绝,使其形成一个完整的管道保温系统。

图2 新型保温结构示意图

产品在生产的过程中,就已经把保温材料填充到外保温盒中。无论是气密性,还是保温效果都可以达到甚至远低于金属保温的参数表的指标。由于在保温盒的对接处,以及对接边缘增加了密封垫片,使得保温效果更能达到要求。保证了密封的完整性和对内保温材料的完全保护。这样大大降低了,介质在输送过程中的能量的损耗。这样,新技术大大降低了介质在输送过程中的能量损耗,很好地起到保温效果。

2.2 新型管道外保温结构优点(如图3所示)

由于各部件都是由拉锁连接,并且用弹性密封垫片进行密封,故此各个部件密封性极佳,每个连接处的防水性能和防渗性能都能达到要求,不会产生松动。并且拉锁安装现场只需要1人就可以实施拆装或是安装,这就使得现场安装工序减少,并且可以进行定点安装或者拆卸,进入化工现场的施工作业人员大幅减少,降低了潜在的人员危险,发挥人体工效学的优势,也保证了作业的安全性。特别是在高危施工现场或是管线出现冻凝故障时采用新型管道外保温更加安全高效。

图3 新型组合式管道保温组件实物图

2.3 施工安全性

现有技术由于都是在现场进行加工,故此大大增加了风险系数。加之在高处作业时,需要多个安装人员和大型施工机器辅助作业,这里潜在的危险就不言而喻了。而新技术保温系统部分都是在工厂加工完成,现场部分只是安装,同时由于安装简单,很少需要机械辅助,所以风险系数很低,大大降低了潜在的风险。

2.4 独特定制

由于安装时操作简单,无需后期加工。现场安装部分只需安装人员完成保温系统的对接和组装工作,故此保证了保温盒的完整性。所以,可以根据客户和使用单位的需要,在保温盒出厂前就可以完成对保温盒外面的防腐处理,进行粉刷保温涂料,不必到现场进行粉刷,这样既能满足客户的需要,又消除了在现场进行粉刷施工时的安全隐患。同样也降低了客户后期的投入成本。

3 结论

新型组合式管道保温组件可以广泛应用于石油天然气管道及其管道阀门。目前已获得国家专利,专利号为:ZL 2012 2 0326717.1,并在炼油厂加氢裂化车间制氢装置的一个自动化阀门上运行30个月(如图4所示)。现有保温技术与新型保温结构技术在冬季的测试对比(图5)所示:通过数据新型保温结构技术可以给企业降低1/3的热能损耗,进而可以给企业降低1/3的由于加热带来的空气排放指标。为企业带来更大的经济效益和社会效益。该设计在辽化炼油厂进行的小试取得了非常好的效果,能够为石化行业的管道保温结构的优化起到很好的示范作用。

图4 新型保温结构和现有保温结构冬季温度现场测试照片

图5 现有保温结构技术与新型组合式保温结构技术冬季外保温测试对比图表

3.1 新旧保温结构的参数对比

管道保温热量损失计算公式(以DN100为例,保温厚度为50mm的硅酸盐棉毡):

Q—热量损失量(单位延长米)

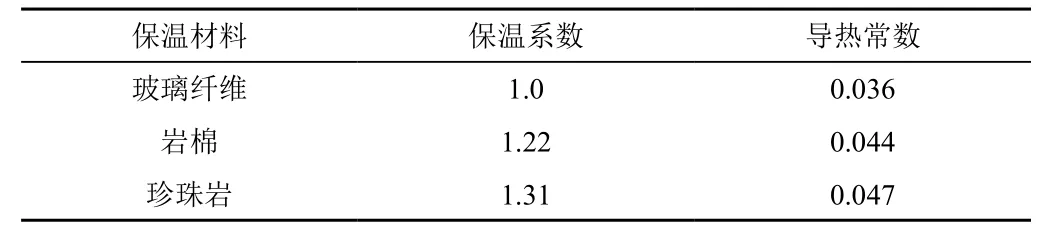

f—保温材料系数(参见表1)

q—基准情况下单位长度管道的散热量 W/m2

e—管材系数(金属为1,非金属为0.6~0.9)

h—环境系数(室外为1,室内为0.9)

表2 常规管道内保温材料保温系数

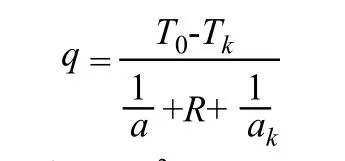

T0—管道内介质温度W/m2

Tk—外保温壁温度℃

a—介质与管壁的换热系数 W/(m2·℃)

R—保温层的热阻 W/(m2·℃)

ak—保温层外侧对环境的换热系数 w/(m2·℃)

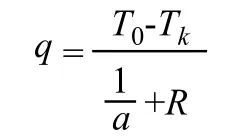

由于保温外壁与环境换热热阻受环境的变化与R保温热阻相比小的多,故此忽略不计,公式可简化为。

新型保温结构在生产的过程中,就已经把保温材料填充到外保温盒中。无论是气密性,还是保温效果都可以达到甚至远低于金属保温的参数表的指标。由于在保温盒的对接处,增加了密封垫片,使得保温效果更能达到要求。保证了密封的完整性和对内保温材料的完全保护。这样大大降低了介质在输送过程中的能量的损耗。通过在对两种保温的测试,用内径为100mm,外径为108mm管道进行测试,在同等条件下新技术大大降低了介质在输送过程中的能量损耗。很好地起到保温效果。

由于,我们是在冬季进行的温度测试,对比的条件,是新型保温结构与现行结构的旧保温进行的对比,可能会造成对比条件有误差,我们考虑用减少差量的就算方式。通过现场实际测试(参见图4)不难看出,外层保温温度越低,保温效果越优质,就好像我们使用的保温水壶一样,水壶外壁越接近环境温度,保温效果越好。这是新旧保温技术冬季的温度抽样对比(如表3),上半部分土黄色色曲线为现有技术,下半部分橙红色曲线为新技术,我们不难发现,新技术上的优势。经过简单的线性计算可以得出新技术的散热量只有现有技术的5/6~7/8,通过上述公式计算可知,我们可以降低1/3的燃料发热,节省1/3的热源物质,也可以减少1/3的因为燃烧产生的空气排放。从而达到节能减排的目的。同样可以减少化工企业因为管道输送加热投用资金的1/3。

使用成本核算:经过核算,不难发现,在6a使用的2个更换周期内,可以在单位延长米,为企业节约100元/m。可以为使用单位节省60万元的费用。(以6a更换6 000m的数量计算)

S—总使用费用

C1—物料使用费

C2—人工使用费

T—更换周期

新型组合式保温技术与现行技术费用单位延长米投入对比DN350mm 内保温厚度50mm硅酸盐 外保温厚度0.5mm的镀锌铁皮为例。

表2 新型组合式保温技术和现有保温技术单位延长米使用费用对比

3.2 环保方面

新型组合式技术:可循环使用,不会造成固体废物排放

现有结构技术:不可循环使用,会造成固体废物排放

由于本年度《新中华人民共和国环保法》的实施,让环保成为重中之重。这部史上最严厉的环保法,对气体排放和固体废物给出明确规定。所以,我们相信,公众和企业将对环保产品更加青睐。

[1] 傅文兴.石油化工设备及管道的保温通用性研究[J].化工装备技术 ,2017,38(2):27-32.

[2] 赵波强,郭秋红.管道防腐保温材料探讨[J].维纶通讯,2014(3):44-46.

[3] 刘闯.保温管线热损失计算方法[J].石油石化节能,2012,11.

Design of a New Combined Pipeline System

Li Run-chang

The pipeline of currently is being used in domestic petrochemical industry on the external thermal insulation has the shortcoming,simple installation process,resulting in the actual heat preservation effect is not up to the theoretical requirements,tightness and air tightness is not up to the requirements of process piping insulation.In this paper,in order to improve the existing petrochemical industry pipeline external insulation structure optimization design flaws,invented a new type of combined pipeline system,the combined pipeline system in oil and gas pipeline can be directly installed after the installation is complete,you can achieve a good thermal insulation standard,heat loss in the pipeline is far lower than the current insulation technology,both energy conservation and environmental protection,simple structure,and convenient installation,can be recycled,with advantages of low engineering cost.The design in Liaohua refinery was achieved very good results,for pipe insulation structure optimization in petrochemical industry has played an exemplary role well.

pipeline;external thermal insulation;structure;optimization design

TE934

A

1003–6490(2017)11–0031–03

2017–08–23

李润昌(1986—),辽宁辽阳人,助理工程师,从事油气储运工作。