变曲率ICM聚碳酸酯制品残余应力分布

2017-11-22蒋晶侯建华王市伟王小峰孙书豪张康康李倩

蒋晶,侯建华,王市伟,王小峰,孙书豪,张康康,李倩

(1郑州大学化工与能源学院,河南 郑州 450001;2郑州大学力学与工程科学学院,河南 郑州 450001;3微纳成型技术国家级国际联合研究中心,河南 郑州 450001)

变曲率ICM聚碳酸酯制品残余应力分布

蒋晶1,3,侯建华2,3,王市伟2,3,王小峰2,3,孙书豪2,3,张康康2,3,李倩2,3

(1郑州大学化工与能源学院,河南 郑州 450001;2郑州大学力学与工程科学学院,河南 郑州 450001;3微纳成型技术国家级国际联合研究中心,河南 郑州 450001)

结合注射压缩成型(injection compression molding,ICM)工艺特点,运用平面偏振和数值仿真方法,对变曲率聚碳酸酯 ICM 制品残余应力的分布进行分析,研究不同压缩工艺下残余应力分布特点以及随曲率变化的规律。结果发现:除了浇口和末端小部分区域外,光弹应力条纹环绕制品形状分布;顺序式ICM残余应力条纹有较规整的对称分布结构,同步式 ICM充填末端区域残余应力在厚度方向与传统注塑成型区别较为明显,呈现“压-拉”两层应力分布状态;同一平面内,变曲率ICM制品厚度方向残余应力随曲率的减小而递减。除平板制品外,其余四类不同曲率制品的平均残余应力与对应曲率均呈反比例变化关系。研究对优化变曲率透明聚合物制品的设计有一定指导意义。

聚合物;注射压缩成型;数值模拟;残余应力;黏度;变曲率

引 言

注射压缩成型(injection compression molding,ICM)作为传统注射成型的一种高级形式,可以较好地解决传统注塑中熔体较长流动和不均匀温度变化产生的残余流动应力和热应力[1-3]。由于在合模过程中型腔没有完全闭合,产品有效充填空间变大,从而使得整个注塑过程中型腔压力较传统注塑有较大幅度降低。注射末段添加了压缩过程,有利于控制熔体表面压力分布,大大减小制品内部残余应力[4]。

国内外学者已对ICM工艺与残余应力关系开展研究,Young[5]通过工艺参数的调控,建立了光学元件制品体积收缩与残余应力的对应关系。Guan等[6]通过测量模具表面应变的方法监测型腔压力,讨论工艺参数对制品收缩性能的影响。陈宇宏等[7]通过研究制品翘曲变形量及残余应力对透明制品光学指标的影响,建立了成型工艺-光学性能的宏观定性关系。谢春稳等[8]基于有限元法和White-Metzner 黏弹性本构方程模拟了ICM三维流动特性,分析了工艺条件对残余应力及光学性能的影响规律。蒋晶等[9]前期基于单因素实验方法,研究了熔体温度、模具温度、压缩距离、延迟时间和压缩力对ICM制品残余应力和低温拉伸性能的影响规律。

聚碳酸酯(PC)作为一种优良的热塑性工程塑料,具有良好的力学和光学性能,但PC分子链刚性较大,成型加工时分子链难以完全松弛而产生较大残余应力,影响产品使用性能[10-11]。目前,PC的ICM技术已经开始替代PMMA、有机玻璃材料的常规注塑成型,在变曲率透明件(汽车天窗、航空透明件等)领域广泛应用,分析此类制品残余应力分布特点,对减小残余应力、优化制品光学性能有重要的工程应用价值[12-13]。以往关于残余应力的研究大多基于平板类制品,鲜有针对变曲率制品研究的报道,本文基于成型热历史及分子链内部运动状态,结合仿真分析和ICM实验手段,对比分析了ICM 工艺过程中制品内部残余应力变化特点及曲率大小对残余应力的影响,为变曲率光学制品结构设计提供指导。

1 数值仿真分析

1.1 基本假设和边界条件

ICM 包含注射填充和压缩填充两个独立的阶段,每个阶段均满足黏性流体力学基本方程。考虑到本文分析的ICM制品属于薄壁制品,需要对ICM过程进行简化[14]:① 熔体充填流动为扩展层流,z向速度分量为0,且∂p/∂z=0;② 熔体为不可压缩且不含热源;③ 充填过程中熔体比热容和传热系数为常数;④ 忽略熔体前沿附近喷泉流动和惯性做功的影响;⑤ 压缩过程为恒速。

边界条件:① 厚度方向上(z向),熔体在型腔的流动关于中面对称,壁面间无滑移;② 流动平面上(x,y平面),流率给定边界入口处m=Me(t),其中Me(t)为入口质量流率;入口处温度边界条件为假设温度均匀且等于熔体温度设置;型腔边界上满足无渗透边界条件。

1.2 数学模型

在 Moldflow中假设材料在注塑过程中温度和模量的关系表现为简单热流变黏弹性材料的特性,一般用式(1)中的线性黏弹性性模型来描述注塑成型过程中材料应力、应变关系和应力松弛[15]

式中,Cijkl是材料力学性能张量形式,以模量和泊松比来描述;βij表示材料热性能张量,分析中体现为材料热膨胀系数,相关数据软件材料库中已给出;ξ(t)为温度的时间度量;αT为时-温等效转化因子。该模型可以用来描述材料从熔融态到玻璃态的热残余应力和流动残余应力,使用该模型基于以下假设[16]:① 熔体停止流动前无应力产生;② 中性层法线方向上σ13=σ23=0,且厚度方向上正应力σ33保持恒定;③ 计算中忽略模具本身的弹性变形和制品在模具型腔内的翘曲变形;④ 制品顶出后近似为弹性固体。

1.3 物理模型

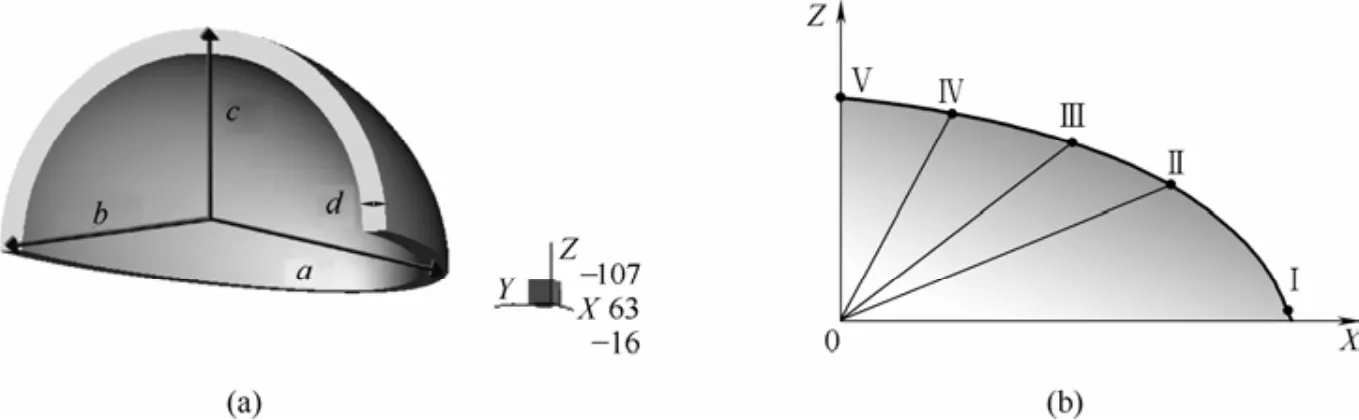

图1 变曲率制品模型和表面特征点Fig.1 Curvature representation of model and measured points sketch view

表1 5类不同曲率制品及尺寸Table 1 Five simplified model with different curvatures and their dimensions

如图1和表1所示,以1/4椭球体创建不同高径比(c/a)的变曲率ICM模型B,C,D,另构建两类等曲率制品A和E(其中A为平板,E为1/4圆球体)进行对比。5类模型浇注系统设计相同,建模中A~D长半轴a=100 mm,E半径r=65 mm,壁厚d=4 mm,保证5类模型体积不变(V=50 cm3)。浇注系统采用“热流道+冷流道”混合浇注系统,热流道选用单喷嘴阀式浇口,防止注射压缩过程中熔体“回流”。仿真分析采用中面网格,前处理采用Hypermesh 11.0软件进行网格划分和均一化处理[17](网格边长1.2 mm)。

1.4 特征点及分析方法

按照距离浇口的远近,选取图1(b)所示XZ平面内制品表面轮廓线上的5点进行分析,计算特征点处曲率[18]如表2所示

运用Autodesk Moldflow Insight 2016软件,采用层分离方法计算相同工艺条件下(表3)制品模内热残余应力沿厚度方向的分布情况。沿流动方向选取不同特征点,结合脱模后制品应力自平衡及自身力矩平衡,脱模后的残余应力为模内残余应力与厚度方向各层模内残余应力平均值的差值[19-20]。

表2 模型特征点处曲率计算结果Table 2 Curvature calculated value of feature points

2 实验部分

2.1 实验原料

实验原料选用台湾 CHIMEI光学级 PC-110(MFR=10 g/10 min, 300℃,1.2 kg,与仿真分析材料Lexan EXL1414T有相似物性指标),120℃条件下真空干燥4 h后使用。

2.2 模具及成型设备

采用自行研制的整体压缩式注射压缩成型模具,成型设备采用具有独立二次锁模功能JSW-140D全电动注塑机,可实现顺序式(ICM-seq)和同步式注射压缩成型(ICM-sim)。模具结构与注塑机如图2所示,实验样品采用C类变曲率制品。

2.3 测试与表征

采用正交平面偏振光法进行残余应力定性表征,ZLY-350中型应力仪。

3 结果与讨论

3.1 变曲率制品残余应力的分布特点

一般来说,残余双折射效应的存在会影响制品的光学性能,有研究报道 92.3%的残余双折射是由于熔体在型腔中的流动诱导形成的[21]。因此研究ICM 中熔体在充填和压缩流动过程中流动诱导应力及其在成型过程中的应力松弛行为至关重要,但成型过程中该应力大小无法直接定量表征出。基于应力光弹法则描述,光弹应力条纹与流动过程中的第一法向应力差密切相关[22],因此,光弹法往往间接用于评价流动诱导产生的残余应力[23]。

表3 主要成型工艺参数Table 3 Main molding process parameter

图2 ICM实验用模具和注塑设备Fig.2 ICM mold design and injection machine

图3模拟结果为制品在成型过程中在第1主方向(聚合物取向方向)上型腔内的残余应力云图,与光弹应力条纹对比结果发现,残余应力分布有相似的趋势:首先,浇口和末端拐角处应力云图分布较密,残余应力较大,分布趋势沿着熔体流动方向;在中间区域,应力条纹级数较低,残余应力较低,分布从制品边缘到中间区域应力条纹等级逐渐降低(对于光弹结果,等差线条纹按照绿蓝紫红黄黑的颜色变化)并非按照熔体流动方向分布,而是近似沿着垂直于流动方向上发生应力条纹等级的改变。其次,制品所有区域内,残余应力沿着中心轴线方向呈规则的几何对称分布。本文成型制品的残余应力既没有按照流动方向分布,也没有完全环绕产品,而是两种分布状态并存,且在大部分区域应力条纹环绕产品形状分布,这意味着受到ICM工艺特点影响,被冻结在制品中的残余应力主要以热应力为主。在注射充填阶段,模板间隙的存在使得实际型腔厚度变大,注塑压力变小,熔体可以在较低的注射速率下充填,剪切应力较小,高分子熔体内部分子链的取向应力较小。此外,压缩保压阶段,熔体是在均匀的压缩力作用下充满型腔的,压缩力与传统的保压压力相比较小,流动应力较小,所以被冻结而残留的流动应力也较小。残余应力的分布形态与成型制品的相对厚度有关[24],根据式(3)

式中,dr为相对厚度;d为制品厚度;l和w分别为制品长度和宽度。计算出该模型的相对厚度为0.053。制品尺度介于薄壁和厚壁之间,残余应力分布呈现两种状态并存,较好地印证了模拟和实验的结果。

图3 变曲率ICM制品光弹应力云图数值模拟与实验对比结果Fig.3 Compared results of residual stress fringe for ICM part by numerical simulation and plane polarization experiment

3.2 注射压缩成型工艺对变曲率制品残余应力分布的影响

注射压缩成型的压缩工艺包括顺序式注射压缩(ICM-seq)与同步式注射压缩成型(ICM-sim)两种。图4所示为两种注塑压缩方式下制品的光弹应力条纹分布。可见浇口和末端充填区域应力条纹均较为密集,残余应力较大。制品中部充填区域以黑色和黄色应力条纹为主,显示为低应力分布状态。但两者应力条纹分布趋势不相同[25]:ICM-seq工艺下残余应力几乎环绕产品形状分布,且沿中心轴向呈几何对称,ICM-sim工艺下应力条纹分布更加无序。造成这种差异的原因可能与两种注射压缩方式下熔体充填所受的截然不同的热历史有关,ICM-seq在V/P转换点过后,经过短暂延迟时间进入模板压缩保压(伴随短暂螺杆保压),和传统注射成型相似,熔体充填阶段仅受到剪切作用;ICM-sim在预注射部分型腔后即启用压缩模式,熔体此时在注塑机螺杆充填剪切应力和模板压缩充填拉伸应力共同作用下充满型腔[26]。

图4 不同压缩方式下ICM制品光弹应力条纹分布结果Fig.4 Distribution of stress fringe under different type of ICM

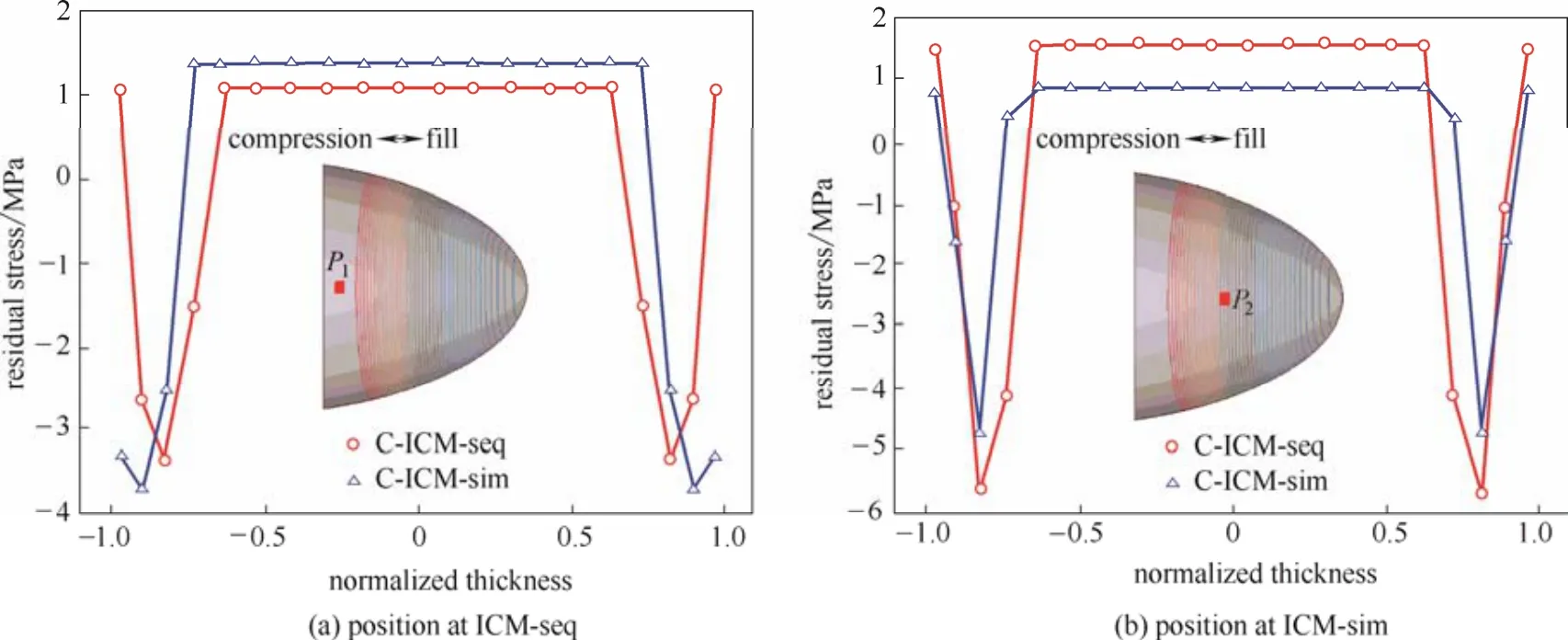

本文选取经历不同热机历史的两个观测点为研究对象,借助仿真分析手段研究相同工艺条件下,不同注射压缩方式对变曲率制品残余应力的影响,结果如图5所示。

在两个观测点上,残余应力在厚度方向均为“抛物线”形状,最大残余应力出现在表层或次表层。与传统注塑成型相似,ICM-seq成型方式中残余应力始终呈现“拉-压-拉”的 3层分布[27];但在P1点,ICM-sim成型方式中残余应力在厚度方向却呈现“压-拉”的两层应力状态。出现这种情况的原因和熔体在充填过程中经历的热、压历史有关。P1在ICM-seq成型方式中仅受熔体压缩保压过程的补缩作用,熔体流动方式为拉伸流动;ICM-sim成型方式中,预充填过程延长,压缩时机提前,P1处于螺杆转速控制和模板压缩熔体状态下的充填过程中,经历剪切流动和拉伸流动速度场的耦合作用,残余应力状态发生了变化。结合ICM-sim成型工艺特点,图6给出了P1点厚度方向残余应力演化规律与成型时间点的示意图。相比于P1点,P2始终在预充填过程中,仅经历剪切流动作用,残余应力变化趋势保持一致。

根据材料自由淬火理论,残余应力的演化做如下假设[19]。

(1)熔体温度T>Tg,聚合物熔体表现为理想流体状态,忽略应力偏张量,残余应力σ= -PhI。

(2)T= t0: 注塑机螺杆充填结束。熔体尚未充填到P1点,处于无应力状态区域。

图5 不同注射压缩方式下变曲率ICM制品残余应力分布Fig.5 Distribution of residual stress during different type of ICM

(3)T= t1: 熔体在螺杆充填带来的剪切流动和模板压缩产生的拉伸流动共同作用下充满型腔。表层熔体由于受到模板挤压,与模壁贴合更紧密,熔体固化层逐渐变厚,产生一定压应力。芯层熔体受到较大的螺杆注射压应力和模板压缩熔体的压应力共同作用。

(4)T= t2: 模板压缩过程完成,注射机喷嘴关闭。芯层熔体处于无螺杆保压的自由淬火状态,表层熔体受到最大模板压缩力F作用,固化层进一步变厚。

(5)T= t3m: 冷却过程中的某一时刻。型腔压力和锁模力逐渐降低,芯层熔体即将冷凝时刻,熔体压缩动作结束,表层进一步冷却收缩,应力减小。

(6)T= t4: 制品完全冷却,即将开模取出。芯层产生一定拉应力以使得整个制品达到新的应力平衡状态。

图6 P1点在ICM-sim成型周期内残余应力演化示意图Fig.6 Evolution diagram of residual stress during ICM-sim molding cycle for P1 point

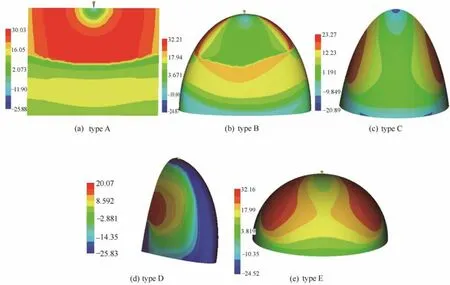

图7 相同成型工艺下5类变曲率制品残余应力分布模拟结果Fig.7 Simulation results of residual stress for different types of part (constant curvature A,E and variant curvature B,C,D)/MPa

图8 不同曲率ICM制品特征点处最大残余应力与应力松弛时间计算结果Fig. 8 Maximum residual stress and relaxation time on measured points for ICM part

从以上分析可以得出,压缩方式、压缩工艺不同,模板对聚合物熔体的实际压缩效果不同,型腔内制品的保压效果也不相同,导致制品残余应力发生变化。

3.3 不同曲率制品残余应力对比分析

前文基于变曲率C类型制品对比分析了残余应力模拟结果与光弹应力条纹,有着较好的一致性,为了对比分析不同曲率制品的残余应力变化特点,针对5类制品分别在相同成型工艺条件下展开数值模拟。由图7给出的残余应力数值模拟定性结果不难发现:所有制品应力分布均呈现在浇口附近区域应力条纹环绕产品形状分布,充填末端区域应力条纹沿着流动方向分布,且应力条纹沿着中心轴线方向呈规则的几何对称分布,中心区域为低应力区域。

在同种工艺条件下,定曲率(A,E)和变曲率(B,C,D)厚度方向最大残余应力的计算结果发现:图8(a)中,定曲率制品最大残余应力呈现“两端低,中间高”的非线性分布,与传统IM方式残余应力“两端高,中间低”的分布特点[28]不同。造成这种差异的原因在于两种成型方法的保压方式不同,而熔体的保压过程正是影响残余应力变化的主要因素之一[29]。制品中间区域分子链段应力松弛时间(熔融温度降低到玻璃化转变温度所用时间)较短,分子链没有充分的时间松弛,“冻结”在内部应力较多,残余应力较大。图8(b)中,随着距离浇口越远,最大残余应力呈逐渐减小的变化,对应位置的分子链段的应力松弛时间呈逐渐升高的趋势,可见变曲率ICM制品最大残余应力随着曲面曲率的减小而变小。

图9 变曲率制品表面剖面Fig. 9 Diagram of any point in variable curvature surface

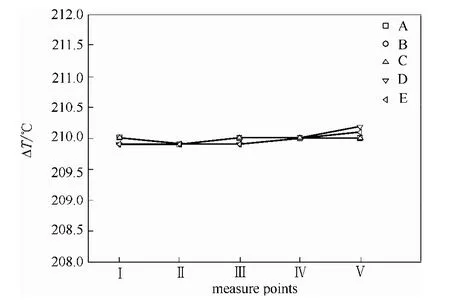

图10 5类产品在不同测试点处表面的温度梯度模拟结果Fig.10 Simulation results of temperature gradient on surface of five points

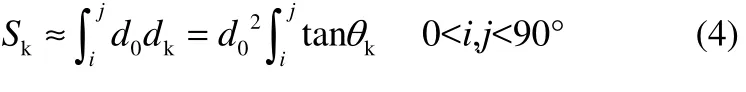

图9表示XOZ平面内制品剖面,基于极限理论思想[30],沿着熔体流动方向表面任意处截面积可表示为

制品厚度d0不变,表面任意处截面积Sk与曲率变化角θ呈正比。从图10中不难发现,5类制品表面测试点上表面,ICM过程中熔体前沿最高温度与模具温度的差值不大(最大温差为0.3℃),近似认为这些位置上温度梯度相同。因此,表面截面积越大,内部分子链段的应力松弛越充分,松弛时间越长,制品残余应力越小。

图11对比了5类制品平均残余应力与平均曲率的关系。除了无曲率的A,对于其他4类制品,XOZ平面内制品平均残余应力随着曲率的减小而逐渐变大,此结果对于优化变曲率透明注塑制品的设计有一定参考意义。

图11 ICM制品曲率与残余应力对应关系Fig.11 Relationship between residual stress and part curvatures

4 结 论

本文基于不同曲率的注射压缩PC制品,数值模拟与成型实验相结合,针对不同压缩工艺以及不同曲率位置的热残余应力开展系统研究,获得结论如下。

(1)仿真分析与应力光弹试验结果较吻合:浇口和末端区域应力条纹分布与熔体流动方向一致,大部分中间区域应力条纹环绕制品形状分布,揭示了 ICM 中残余应力形态与成型塑件相对厚度之间的关系。

(2)ICM制品残余应力受成型方式和热机历史的影响,并且应力分布呈现出与传统注塑成型完全不同的状态。ICM-seq成型方式下应力条纹分布几何规整性较好,而 ICM-sim成型方式下则呈现出无序性。CAE模拟结果显示在剪切流动和模板压缩熔体产生的拉伸流动共同作用下,制品残余应力沿厚度方向呈现“压-拉”的两层应力分布状态,区别于传统注塑成型过程中“拉-压-拉”3层分布状态。

(3)同一平面内,变曲率ICM制品厚度方向最大残余应力随曲率的减小而逐渐递减。除了平板制品外,其他4类制品在同一平面内制品残余应力与对应曲率均呈反比例变化关系。

[1] ISAYEV A I, CROUTHAMEL D L. residual stress development in the injection molding of polymers[J]. Polymer-plastics Technology and Engineering, 1984, 22(2): 177-232.

[2] WU C H, CHEN W S. Injection molding and injection compression molding of three-beam grating of DVD pickup lens[J]. Sensors &Actuators A Physical, 2006, 125(2): 367-375.

[3] MASATO D, SORGATO M, LUCCHETTA G. Characterization of the micro injection-compression molding process for the replication of high aspect ratio micro-structured surfaces[J]. Microsystem Technologies, 2016: 1-10.

[4] NAGATO K. Injection compression molding of replica molds for nanoimprint lithography[J]. Polymers, 2014, 6(3): 604-612.

[5] YOUNG W B. Effect of process parameters on injection compression molding of pickup lens[J]. Applied Mathematical Modelling,2005,29(10): 955-971.

[6] GUAN W S, HUANG H X, WU Z. Manipulation and online monitoring of micro-replication quality during injection-compression molding[J]. Journal of Micromechanics & Microengineering, 2012,22(11): 115003.

[7] 陈宇宏, 袁渊, 刘小艳, 等. 注射成型和注射压缩成型透明件的光学性能对比与分析[J]. 航空材料学报, 2011,31(2): 55-60.CHEN Y H, YUAN Y, LIU X Y,et al. Comparison on optical properties of injection molded and injection compression molded transparencies[J]. Journal of Aeronautical Materials, 2011, 31(2):55-60.

[8] 谢春稳, 王克俭. 变厚度透镜注射压缩成型的三维数值模拟[J].高分子材料科学与工程, 2013, 29(9): 169-174.XIE C W, WANG K J. 3D numerical simulation of injection compression molding optical lens with variable thickness[J]. Polymer Materials Science & Engineering, 2013, 29(9): 169-174.

[9] 蒋晶, 王小峰, 侯建华, 等. 注射压缩成型聚碳酸酯制品的低温拉伸力学性能[J]. 化工学报, 2015, 66(10): 4268-4274.JIANG J, WANG X F, HOU J H,et al. Tensile properties of ICM polycarbonate part under low temperature[J]. CIESC Journal, 2015,66(10): 4268-4274.

[10] LIU Z Q, CUNHA A M, YI X. Key properties to understand the performance of polycarbonate reprocessed by injection molding[J].Journal of Applied Polymer Science, 2015, 77: 1393-1400.

[11] LANG J L, WANG T, GE Y,et al. Residual stress analysis in cross section of injection-molded polycarbonate[J]. Acta Polymerica Sinica,2016, (6): 1-9.

[12] WANG C Y, WANG P J. Analysis of optical properties in injection-molded and compression-molded optical lenses.[J]. Applied Optics, 2014, 53(11): 2523-31.

[13] 孔玲佩, 肖作良, 段友顺, 等. 聚碳酸酯注塑工艺条件研究[J]. 工程塑料应用, 2015, (5): 54-57.KONG L P, XIAO Z L, DUAN Y S,et al. Study on injection molding technology of polycarbonate[J].Engineering Plastics Application,2015, (5): 54-57.

[14] 韩珍. ICM成型充填过程数值模拟[D]. 郑州: 郑州大学, 2007.HAN Z. Numerieal simulation of the filling stage of injection compression molding[D]. Zhengzhou: Zhengzhou University, 2007.

[15] KABANEMI K K, CROCHET M J. Thermoviscoelastic calculation of residual stresses and residual shape[J]. International Polymer Processing Journal of the Polymer Processing Society, 2013, 7(1):60-70.

[16] 奚国栋, 周华民, 李德群. 注塑工艺参数对制品残余应力和收缩的影响[J]. 化工学报, 2007, 58(1): 248-254.XI G D, ZHOU H M, LI D Q. Effect of processing conditions on residual stress and shrinkage in injection molding[J]. Journal of Chemical Industry and Engineering(China), 2007, 58(1): 248-254.

[17] 陈己明, 彭响方, 赖鹏. 基于 Midplane网格单元 Hypermesh与Moldflow的网格前处理[J]. 塑料科技, 2007, 35(3): 66-69.CHEN J M, PENG X F, LAI P. Mesh preprocessing between hypermesh and moldflow based on midplane[J]. Plastics Science and Technology, 2007, 35(3): 66-69.

[18] 郑利凯. 平面曲线曲率计算公式的探讨[J]. 河北北方学院学报(自然科学版), 2012, 28(5): 20-21.ZHENG L K. On calculation formula of plane curve curvature[J].Journal of Hebei North University(Natural Science Edition), 2012,28(5): 20-21.

[19] ZOETELIEF W F, DOUVEN L F A, HOUSZ A J. Residual thermal stresses in injection molded products[J]. Polymer Engineering &Science, 1996, 36(14): 1886-1896.

[20] 刘恒. 注塑成型制品残余应力和模后收缩的数值模拟[D]. 郑州:郑州大学, 2011.LIU H. Numerical simulation of residual stress and shrinkage after ejection for injection molded parts[D]. Zhengzhou: Zhengzhou University, 2011.

[21] WANG P J, LAI H E. Study of residual birefringence in injection molded lenses[J]. Annual Technical Conference-ANTEC, Conference Proceedings, 2007, (4): 2480-2484.

[22] GUENETTE R, FORTIN M. FORTIN, M. A new mixed finite element method for computing viscoelastic flows [J]. Journal of Non-Newtonian Fluid Mechanics, 1995, 60(1): 27-52.

[23] CAO W, MIN Z, ZHANG S X,et al. Numerical simulation for flow-induced stress in injection/compression molding[J]. Polymer Engineering & Science, 2016, 56(3): 287-298.

[24] 徐文莉. 透明注塑件残余应力与光学性能的研究[D]. 郑州: 郑州大学, 2006.XU W L. Research on residual stress and optical performance of transparent injection molded parts[D]. Zhengzhou: Zhengzhou University, 2006.

[25] NUGAY I I, CAKMAK M. Instrumented film-insert injection compression molding for lens encapsulation of liquid crystal displays[J]. Displays, 2015, 38: 20-31.

[26] GUAN W S, HUANG H X, WANG B. Poiseuille/squeeze flow-induced crystallization in microinjection- compression molded isotactic polypropylene[J]. Journal of Polymer Science, Part B:Polymer Physics, 2013, 51(5): 358-367.

[27] JANSEN K M B, TITOMANLIO G. Effect of pressure history on shrinkage and residual stress-injection molding with constrained shrinkage[J]. Polymer Engineering & Science, 1996, 36(15):2029-2040.

[28] POSTAWA P, KWIATKOWSKI D. Residual stress distribution in injection molded parts[J]. Journal of Achievements in Materials &Manufacturing Engineering, 2006, 18(1/2): 349-356.

[29] KATMER S, KARATAS C. Effect of injection molding conditions on residual stress in HDPE and PP parts[J]. Journal of the Faculty of Engineering & Architecture of Gazi University, 2015, 30(3): 319-327.

[30] HEYDE C C, HALL P. Index-martingale limit theory and its application[J]. Martingale Limit Theory & Its Application, 1980:301-308.

date:2017-03-16.

Prof. LI Qian, qianli@zzu.edu.cn

supported by the National Natural Science Foundation of China(11372286,51603192), the International Science & Technology Cooperation Program of China(2015DFA30550) and the Key Research Projects of Henan Higher Education Institutions(17A430032).

Distribution of residual stress in ICM polycarbonate parts with variable curvature

JIANG Jing1,3, HOU Jianhua2,3, WANG Shiwei2,3, WANG Xiaofeng2,3, SUN Shuhao2,3,ZHANG Kangkang2,3, LI Qian2,3

(1School of Chemical Engineering and Energy,Zhengzhou University,Zhengzhou450001,Henan,China;2School of Mechanics and Engineering Science,Zhengzhou University,Zhengzhou450001,Henan,China;3National Centre for International Joint Research of Micro-Nano Moulding Technology,Zhengzhou450001,Henan,China)

Based on generating mechanism and mathematical model of residual stress in traditional injection process, plane polarization and numerical simulation method were used to research residual stress distribution of ICM(injection compression molding)products with variety curvature qualitatively and quantificationally. The investigation has shown that residual stress distributions followed the shape of part except gate and end of part region. Well geometric asymmetry of stress fringe were detected in ICM-seq molding, while two layers of stress distribution states at end of part were found in ICM-sim molding. The phenomenon was different from tradition injection molding. Within the same plane, maximum residual stress values were reduced as the decrease of curvature. Meanwhile, inversely proportional relationships between average residual stress and part curvature were obtained for all different type of part (except for plate shape). It makes sense for optimizing design of optical products with variable curvature.

polymers; injection compression molding; numerical simulation; residual stress; viscosity; variable curvature

TQ 320.66

A

0438—1157(2017)11—4367—09

10.11949/j.issn.0438-1157.20170256

2017-03-16收到初稿,2017-07-04收到修改稿。

联系人:李倩。

蒋晶(1983—),男,博士后。

国家自然科学基金项目(11372286,51603192);科技部国际科技合作项目(2015DFA30550); 河南省高等学校重点科研项目(17A430032)。