煤焦在气化合成气中高温气化反应特性

2017-11-22朱龙雏王亦飞陆志峰李季林王辅臣

朱龙雏,王亦飞,陆志峰,李季林,王辅臣

(煤气化及能源化工教育部重点实验室,华东理工大学洁净煤技术研究所,上海 200237)

煤焦在气化合成气中高温气化反应特性

朱龙雏,王亦飞,陆志峰,李季林,王辅臣

(煤气化及能源化工教育部重点实验室,华东理工大学洁净煤技术研究所,上海 200237)

在固定床管式炉反应器中进行了煤焦在H2O、CO2、H2和CO混合气氛中气化特性的实验研究,考察了反应温度、原料气组成和加煤量对产物气组成以及碳转化率的影响。实验结果表明,在各实验条件下,合成气与煤焦反应后CO 流量均增加最多,H2少量增加。煤焦与CO2的反应受到明显抑制。混合气体通过与煤焦反应可以提高有效气(CO+H2)的含量,实验条件下反应出口气体中有效气浓度比反应结束时最多提高 3.3个百分点。反应速率受气化剂之间的竞争和气化产物的抑制作用较为明显,在1100℃和1300℃时,煤焦在相同气化剂流量的合成气中的最高反应速率分别只有在纯气化剂(水蒸气或CO2)中最高反应速率的49%和69%。受到多种气体组分之间的相互影响,气体在孔道里的扩散和吸附对反应影响更加显著,随机孔模型可以较好地拟合此类反应,而不考虑孔结构的均相模型和缩芯模型拟合度较差。

煤气化;固定床;碳转化率;动力学;合成气

引 言

气流床煤气化技术由于其高碳转化率、高负荷、良好的进料弹性,目前在全球被广泛应用。典型的气流床气化技术,如Shell 气化工艺[1],GE(原Texaco) 气化工艺[2]和多喷嘴对置式水煤浆气化工艺[3]。气化炉内的气化温度较高,有较多的显热在气化炉出口被合成气带走。为了提高气化过程中的热量利用效率,提出两段式气化技术,该技术利用C与水蒸气和CO2的反应为吸热反应这一原理,通过化学反应的手段,降低合成气的出口温度,一定程度上弥补一段炉高温煤气显热回收的不足。两段化学激冷流程能够简化后续的显热回收流程,减少设备投资,提高有效气含量和冷煤气效率,与水激冷、废热锅炉和循环冷煤气等激冷流程相比,有其独特的优越性。典型的两段式气化技术有E-gas气化炉[4]、MHI气化炉[5-6]、TPRI[7-8]气化工艺以及华东理工大学两段组合式煤气化工艺[9]等。姚永春等[10]通过Aspen模拟了两段式水煤浆进料的气化工艺流程,考察了二段固定床内煤量及蒸汽煤比对气化指标的影响,结果表明两段式气化工艺能有效利用气体显热,提高整体工艺的冷煤气效率。金渭龙等[11]利用Fluent软件对一种两段式水煤浆气化炉进行了模拟,气固反应采用缩芯模型,得出了有效气组分、冷煤气效率的气化指标。黄桃花等[12]搭建了两段组合式气化热模实验装置,研究了二段处理煤量和一段出口煤气组成对气化指标的影响。

许多研究者都指出了气化反应活性对气化炉性能和效率的重要性[13-14],而煤在合成气气氛中的气化反应活性是研究两段式气化技术必不可少的参数。一些学者提出了几种煤焦在混合气氛中的反应模型[15-16],然而由于模型过于复杂,模型参数难以获得,模型的实用性有限。Zhang等[17]使用加压热重研究了煤焦在H2O、CO2、H2和CO混合气氛中的中温(875~925℃)气化特性,发现H2和CO的存在对反应有较强的抑制作用,并提出了一种修正L-H模型。煤焦单独与H2O或CO2的气化反应,已经有众多学者进行了较为深入的研究[18-21],然而相比于在纯H2O或CO2气氛下的反应,煤焦在H2O、CO2、H2和CO混合气氛中气化特性的实验研究很少,尤其是高温条件的研究鲜有报道。本研究采用小型固定床反应器,对高温下煤焦在 H2O、CO2、H2和CO混合气氛中气化特性进行研究,考察了温度、加煤量和进气组成对气化产物气体组成特性及煤焦转化率的影响,以期对进一步的研究提供一定的参考。

1 实验部分

1.1 实验原料

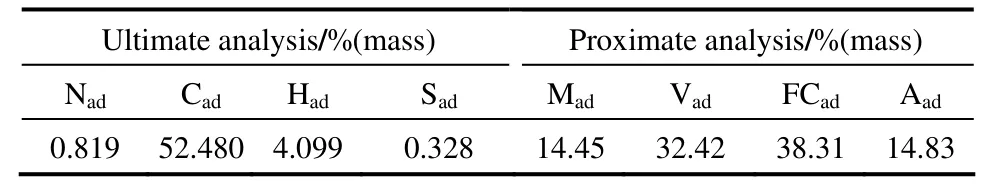

使用一种内蒙褐煤作为原料进行实验。将煤预先 45℃充分干燥并破碎和研磨成粒径为 0.075~0.125 mm的颗粒。实验使用5E-MACIIIW 红外快速煤质分析仪对煤进行工业分析;使用VarioEL 元素分析仪分析煤中C、H、N、S 的含量。煤的工业分析和元素分析结果如表1所示。

表1 煤样元素分析及工业分析Table 1 Proximate analysis and ultimate analysis of coal samples

1.2 实验装置

实验在一个固定床管式反应器中进行,如图1所示。使用高纯刚玉管(外径40 mm,长度1100 mm)作为反应管,其中部恒温区长度约为 100 mm。中部刚玉填料器垂直放置,底部填充耐火棉以托住煤样颗粒。填料器下端使用刚玉管支撑,使得其位于恒温区中。反应在常压下进行,使用Simens红外气体分析仪对出口气体进行分析。

1.3 实验方法及条件

实验前预先将称好质量的煤样放入炉膛恒温区,在N2气氛下以3℃·min-1慢速升温至实验温度。之后导入原料气,使煤焦在指定温度与混合气体进行反应。

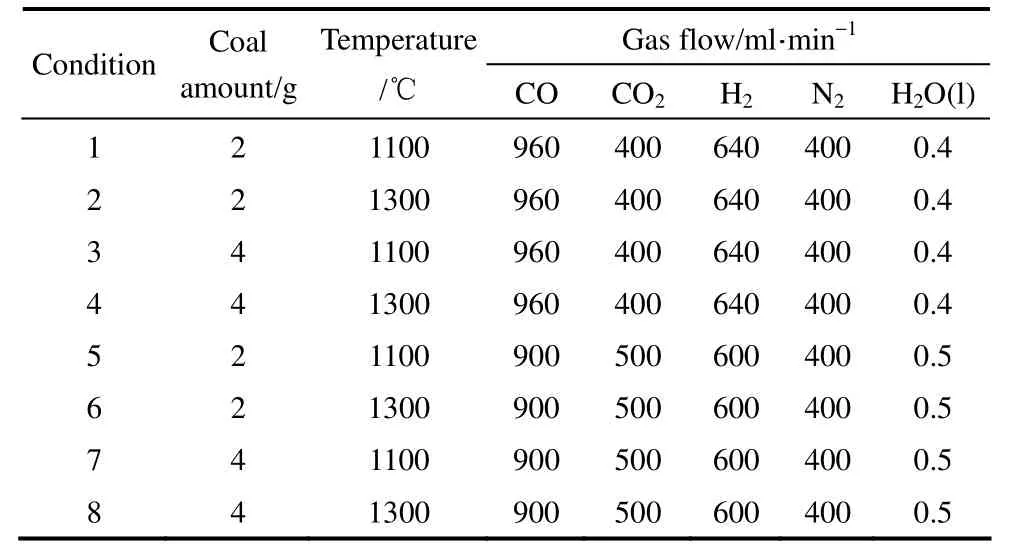

根据工业水煤浆气流床气化炉的反应温度和气体产物组成[22-24],共设置了8个工况进行实验,各工况实验条件如表2所示。气体流量通过质量流量计控制,水的流量通过恒流蠕动泵调节。

表2 各工况实验参数Table 2 Experimental parameters of different conditions

1.4 数据处理方法

通过红外气体分析仪测出出口气体实时组成,根据 N2进出反应器流量不变计算出口各气体的实时流量。计算公式如下

图1 管式炉实验流程图Fig. 1 Schematic diagram of tube furnace setup

式中,Qi为 H2、CO 或 CO2实时体积流量,ml·min-1;yi为 H2、CO 或 CO2在出口气体中的体积分数;QN2为 N2体积流量,ml·min-1;yN2为出口气体中N2的体积分数(通过100%减去其他气体体积分数得到)。

通过对各组分气体流量积分,可得累积流量

式中,Fi为 H2、CO 或 CO2累积流量,ml;t为反应进行的时间。

反应的碳转化率x通过式(3)计算

式中,Ft,CO,Ft,CO2分别为 CO、CO2在 t时间内的累积流量,ml;Ft,COin,Ft,CO2in分别为进气中CO、CO2在t时间内的累积流量,ml;Ftotal,CO,Ftotal,CO2分别为出口气体中 CO、CO2总累积流量,ml;Ftotal,COin,Ftotal,CO2in分别为进气中 CO、CO2总累积流量,ml。

反应速率r通过式(4)计算

2 结果与讨论

2.1 出口气体浓度变化特性

各个工况下,反应器出口各气体产物含量随时间的变化如图2所示。从图中可以看出,在1100℃下,各气体组分在反应过程中浓度变化幅度很小。在 1300℃时,各组分浓度变化相对较为明显,CO含量提升,而CO2含量下降,H2含量基本不变或有微量上升。说明在实验条件范围下,提高温度对于提高反应速率有着较为显著的作用。由于逆水煤气变换反应的影响,进气组分相同时,相比于1100℃,1300℃下 H2和 CO2含量下降,而 CO含量升高。增大加煤量对增加各出口气体浓度变化幅度的效果较小,1100℃时增大加煤量效果略高于1300℃。这说明一定程度延长停留时间对气体组成的影响较小,且温度较低时该影响高于温度较高时。对比1300℃下的各工况曲线可以看出,工况6和工况8出口气体组分变化幅度要明显大于工况2和工况4,说明提高原料气中的气化剂(H2O,CO2)浓度对于提高原料气反应程度有着显著的作用。这不仅是因为气化剂含量的增加有利于反应进行,同时CO、H2的浓度相应降低也减弱了它们对气化反应的抑制作用。

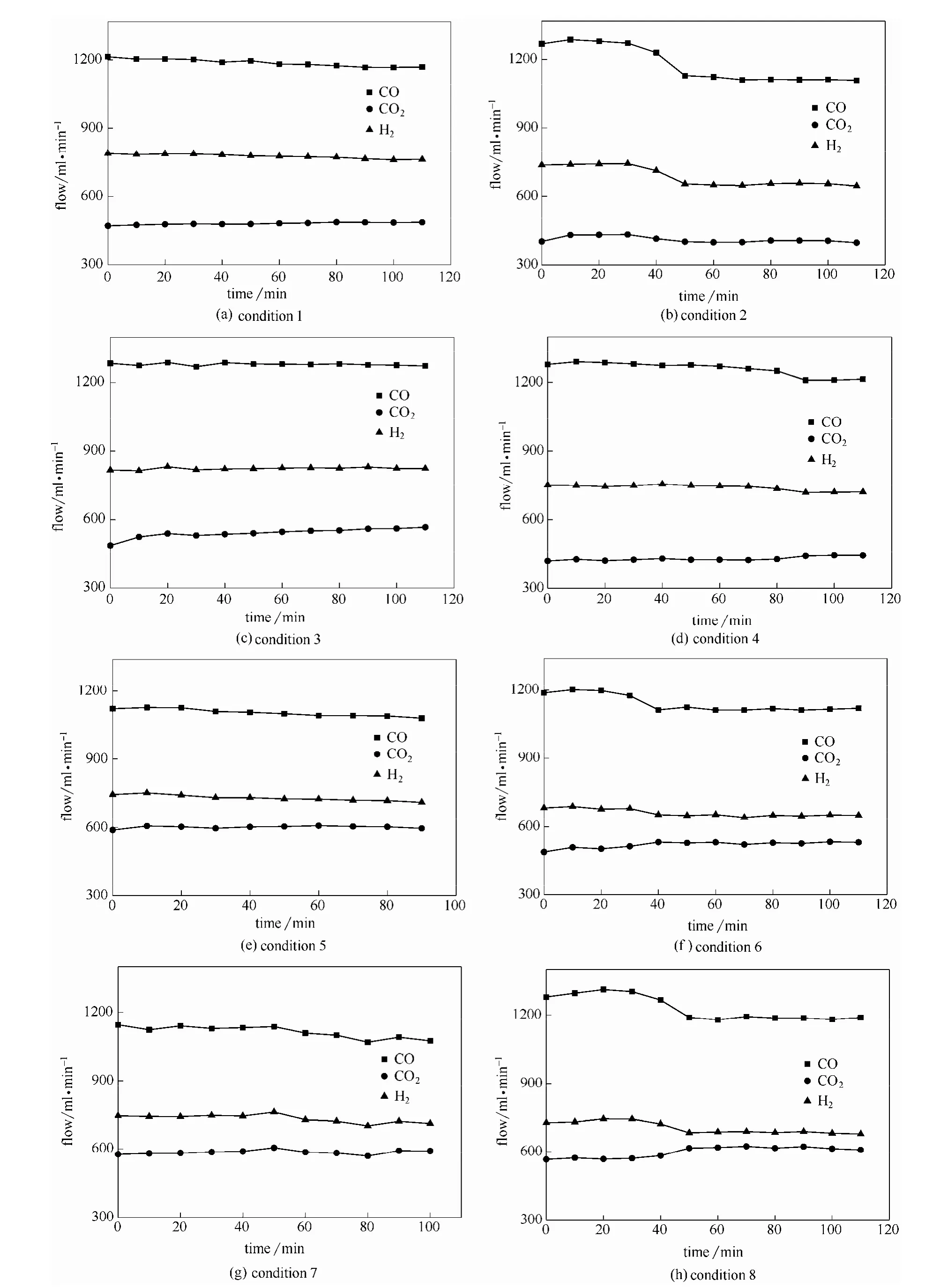

2.2 出口气体流量变化特性

图2 出口气体各组分含量随时间变化Fig. 2 Outlet gas content vs. reaction time

各个工况下,反应器出口各气体组分流量随时间的变化如图3所示。在反应温度为1100℃时,各气体组分变化幅度很小,CO和H2流量有少量增加,而CO2流量变化不明显,此温度下反应速率较为缓慢。1300℃时,反应明显比1100℃时剧烈,反应初期煤量充足时,各气体组分均发生明显变化。其中CO流量增加较为明显,H2流量也有一定增加,CO2流量在工况8的条件下有一定降低,其余工况变化相对不明显。结合各气体组分含量的变化,可以看出,煤焦与H2O、CO2、H2和CO混合气体的反应主要是生成了较多的CO,少量的H2。由于H2O的竞争作用及CO对反应的抑制,CO2与煤焦反应较为微弱,只有在较高的温度和CO2浓度及较长的停留时间的条件下(工况8),才能观察到较为明显的反应。结合出口气体各组分浓度的变化可以看出,较多的CO生成增加了其在出口气体中的浓度。虽然生成了一定量的H2,但总气量的增大使得H2浓度变化并不明显。CO2浓度的降低主要是由于其他气体生成对其产生稀释的结果,其本身并未有明显的反应消耗。

2.3 出口气体中有效气变化特性

各个工况下有效气(H2+CO)含量及流量随时间的变化如图4所示。从图中可以看出,在各个工况下反应初期煤量充足时的有效气含量均一定程度上高于反应末期,原料气能够与煤焦反应提高气体中的有效气含量。1100℃各工况下反应相对较为平缓,但由于叠加了两种气体的增幅,仍能明显看出与煤焦层反应后有效气浓度的增加。随着反应进行,煤焦量逐渐减少,有效气浓度也逐步下降。1300℃各工况下反应相对较为剧烈,反应初始阶段有效气浓度增幅较大,并能基本维持在一定范围一段时间。之后随着煤焦的消耗殆尽,反应结束,有效气浓度迅速降低至原料气本身的组成。各个工况有效气浓度均有一定程度上升,其中增加幅度最高的工况8,反应初期最高有效气浓度比反应结束后的原料气中有效气浓度提高了3.3个百分点,说明在一定条件下,合成气与煤焦反应能提高其中的有效气浓度。

2.4 碳转化率及反应速率

图3 出口气体各组分流量随时间的变化Fig. 3 Outlet gas flow vs. reaction time

图4 出口有效气含量及流量随时间的变化Fig. 4 Outlet (H2+CO) content and flow vs. reaction time

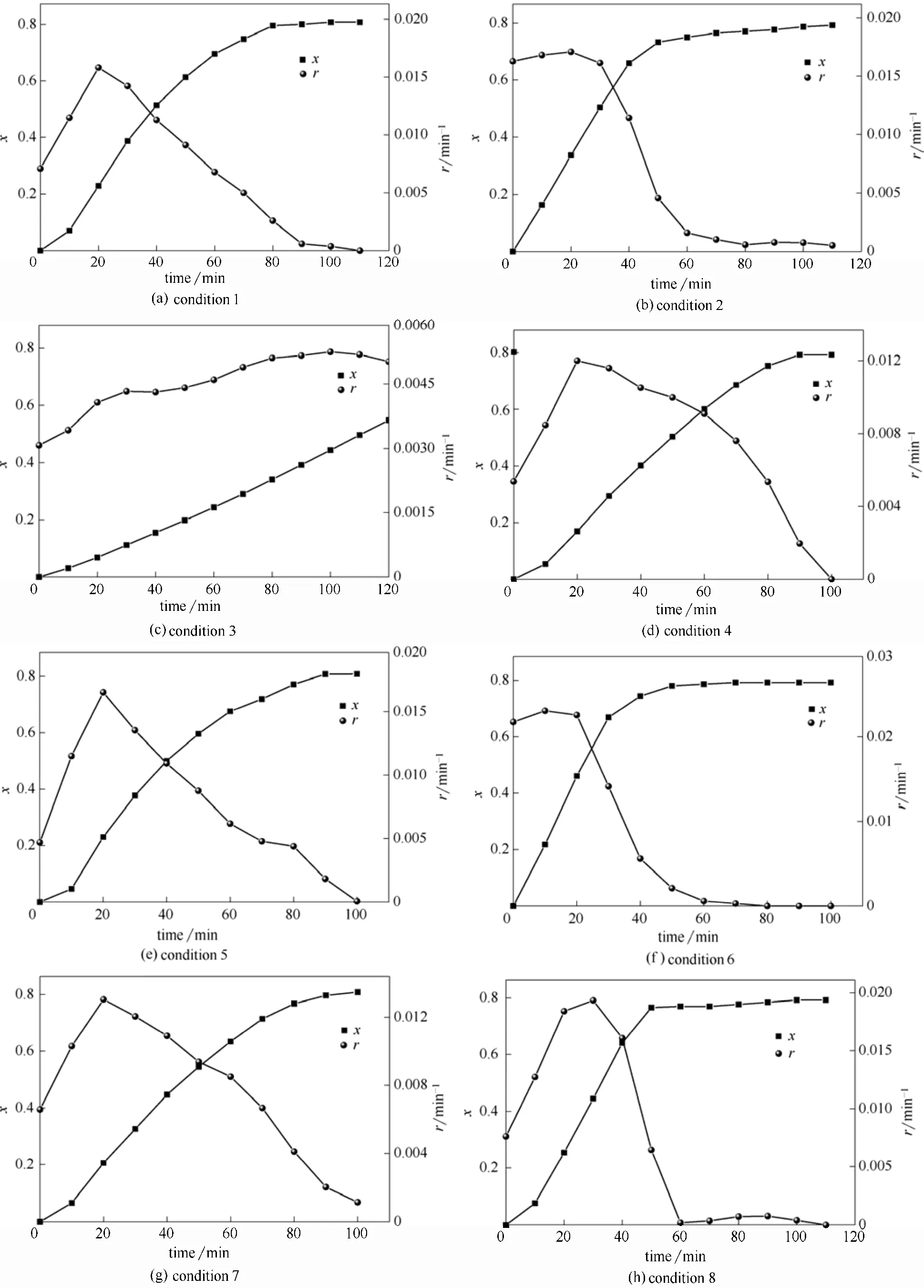

图5 碳转化率及反应速率随时间的变化Fig. 5 Carbon conversion and reaction rate vs. reaction time

各工况下碳转化率x及反应速率r随时间变化如图5所示。从图中可以看出,使用相同原料时,1300℃下最高反应速率要明显高于1100℃下的最高反应速率,在此反应条件和温度范围内,温度对反应速率的影响最为显著,提高温度显著有利于反应的进行。原料气中气化剂浓度的增加使得反应速率明显提升,这一方面是由于气化剂分压的增加有利于反应的进行,另一方面气化反应产物CO和H2含量的降低也减小了其对气化反应的抑制作用。煤量的增加使得反应速率有所降低,尤其是当原料气中气化剂浓度较低的条件下。这一方面是由于参与反应的煤焦量增加使得反应过程中经过煤层的气体里气化剂平均浓度降低,从而降低了反应速率。另外增加煤量会使得床层阻力增大,不利于气化剂与煤的充分接触,也会在一定程度上降低反应速率。图5(c)中的曲线规律与其他各图有一些差异,这是因为在此工况条件下,气化反应速率较慢,在 120 min的反应时间内没有到达反应终点,仍有一些煤焦没有反应,反应速率没有因为煤焦消耗殆尽而下降。如加长反应时间,该工况下反应速率和煤焦转化率曲线会表现出与其他工况相似的规律。

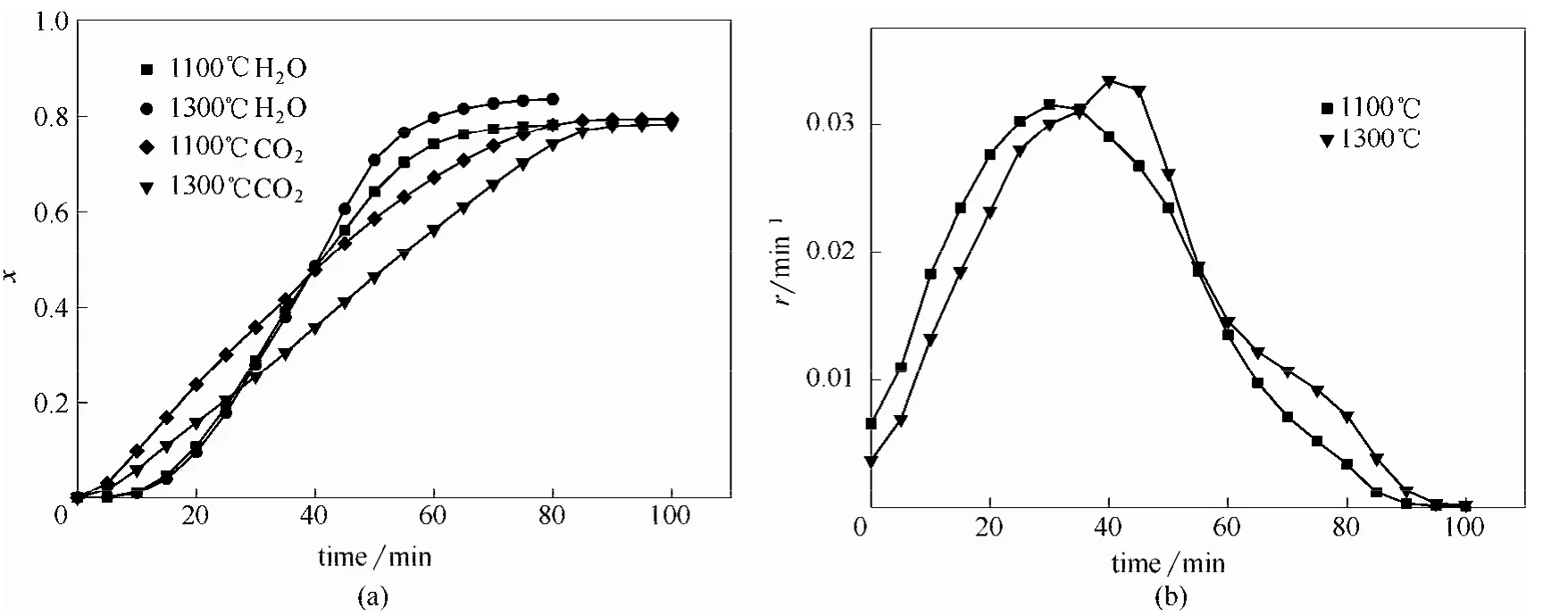

使用 0.5 ml·min-1水和 0.5 L·min-1CO2作气化剂分别与2 g煤在 1100℃和1300℃下进行气化反应,计算出同温度下两种气化剂气化反应速率并相加,反应碳转化率及反应速率见图6。

图6 纯气化剂与煤焦气化反应曲线Fig. 6 Coal char gasification in pure gasification agent

将工况5和工况6的最高反应速率与同进气流量纯气化剂中最高反应速率作比较,结果如图7所示。从图中可以看出,煤焦在气化合成气气氛下的最高反应速率明显低于纯气化剂条件下的最高反应速率。其中工况5的最高反应速率仅为同温度纯气化剂最高反应速率的49%,工况6的最高反应速率为同温度纯气化剂最高反应速率的69%。这一方面是由于水蒸气和CO2之间有竞争作用[25-27],两种气化剂会竞争吸附煤焦表面及孔结构中的活性位,降低了整体反应速率;另一方面反应产物 CO和 H2也可能覆盖于煤焦表面及扩散到孔结构中,影响气化剂与煤焦的接触和吸附,对反应起到抑制作用。一般认为,在一定范围内提高反应温度,对于提高气化速率有较为明显的作用,超过一定温度,反应速率从反应控制步骤转向扩散控制步骤,提高反应温度对于增加反应速率的效果会变得不明显,甚至有反效果。不同煤种,不同反应条件下的温度范围有所区别。一般反应性越好,转折温度越低。Ren等[28]研究表明,在1200~1600℃范围内,升高温度对低阶煤的影响较小,对水蒸气气化反应的影响小于 CO2气化反应。在 1100℃和 1300℃下,纯气化剂气氛中的气化反应速率较为接近,说明该条件下反应已经进入扩散控制步骤。而在 H2O、CO2、H2和CO混合气氛中,1300℃时反应速率要明显高于1100℃时,表现出与纯气化剂气氛中不同的反应特性。这说明在合成气气氛中,由于反应速率受到抑制,提高反应温度明显有利于加快反应速率,反应速率从反应控制步骤转向扩散控制步骤所需的温度会有所提高。

图7 不同工况下反应速率Fig. 7 Reaction rate under different conditions

2.5 动力学分析

煤气化反应的整体速率不仅受煤的反应控制,也同煤与气化剂的接触难易有关。针对不同的反应条件和反应器类型,学者们提出了多种不同的反应模型。本实验使用均相模型(VRM)、缩芯模型(SCM)和随机孔模型(RPM)对各个条件下的反应进行拟合。

均相反应模型是假设随着气化反应的进行,颗粒体积不发生改变,同时密度均匀减小[29]。其积分表达式为

式中,kv是反应速率常数。

缩芯模型是假设气化剂与球形煤颗粒表面的碳进行反应,反应表面逐渐向球形颗粒中心移动,并在原位置留下灰分层[30]。随着碳的转化,未反应芯不断收缩减小直到反应结束。其积分表达式为

式中,ks是反应速率常数。

随机孔模型是假设煤焦颗粒具有许多直径不均匀的圆柱形孔,以孔的内表面作为反应表面,会发生孔交联,反应没有固体产物生成[31]。其积分表达式为

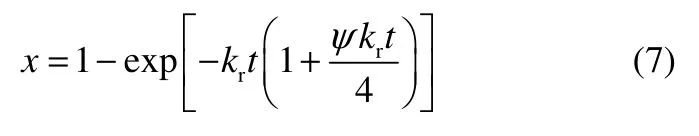

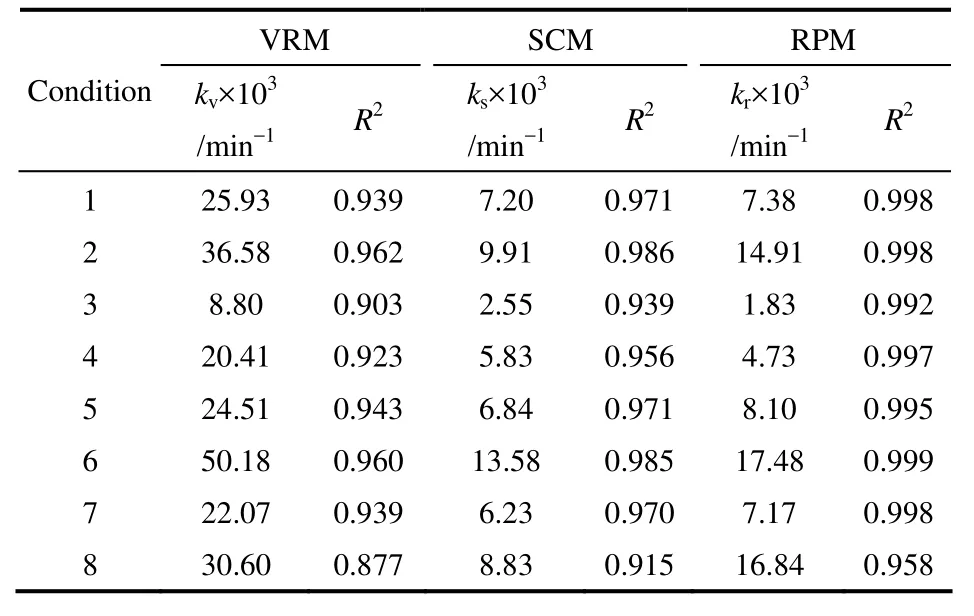

式中,kr是反应速率常数,ψ为结构参数。

将实验数据通过各积分表达式进行拟合,转化率随时间变化的拟合曲线如图8所示。3种模型拟合的相关系数及模型参数见表3。3种模型的拟合相关系数,随机孔模型>缩芯模型>均相模型。对于均相模型和缩芯模型,2 g煤量工况拟合R2明显高于4 g煤量的工况,且对于转化率的预测总是在反应前期偏高而反应后期偏低。这是由于两种模型都没有考虑气体扩散的影响,而实际反应中,尤其是煤量较多的工况下,气体扩散的影响较为显著。随机孔模型对于实验条件下的反应拟合R2明显高于另外两种模型,可以比较准确地预测转化率的变化。

均相模型为一级反应模型,它将气固非均相反应简化成均相反应处理,其假设为反应速率控制机理。缩芯模型通常对于高温反应较为适合,其假设当反应速率很快时,煤焦表面的传质过程为速率控制步骤。这两种模型对于煤焦颗粒的孔结构都未做考虑。而在本实验条件,由于多种气体组分的存在,气体在孔结构里的扩散和吸附受到多种组分之间的相互影响,变得更加复杂,因此气体在煤焦孔结构里的扩散和吸附对反应的影响较为明显,这影响了前两种模型的准确性,使得随机孔模型相比于其他两种模型拟合更为准确,更加适合于此种类型的反应。

表3 煤焦气化曲线模型拟合参数Table 3 Parameters of conversion curves fitted by kinetics models

3 结 论

本文通过搭建的小型固定床反应器,考察了反应温度、原料气组成、床层煤量对煤焦在高温下H2O、CO2、H2和CO混合气氛中气化特性的影响。通过分析出口气体成分、固定床中碳转化率等气化参数得到以下结论。

(1)在实验条件范围内,温度对煤焦在H2O、CO2、H2和CO混合气氛中气化反应速率的影响较为显著,明显高于煤焦在纯气化剂(水蒸气,CO2)气氛中的反应;增加原料气中气化剂的含量对增强气化反应效果较为明显;增加煤量对气化反应的影响相对较小,且1300℃条件下的影响略低于1100℃。

(2)在1100℃和1300℃下,煤焦在H2O、CO2、H2和CO混合气氛中气化速率分别是纯气化剂气氛中反应速率的49%和69%。这说明由于气化剂之间的竞争作用以及H2和CO对反应的抑制作用,煤焦在H2O、CO2、H2和CO混合气氛中气化速率显著下降,尤其是煤焦与CO2的反应明显受到抑制。同时提高温度对于提高混合气氛下的气化反应速率更有效。

图8 气化碳转化率曲线模型拟合Fig. 8 Gasification curve fitted by kinetic models

(3)煤焦与H2O、CO2、H2和CO混合气反应可以提高气体中有效气组分浓度,其中CO增加较为明显,H2的增加相对较少。在实验条件范围内,有效气浓度最多可以增加3.3个百分点。

(4)由于多种气体之间的相互影响,气体在煤焦孔结构里的扩散和吸附对反应的影响较为明显,不考虑孔结构的均相模型和缩芯模型偏差较大,适用性不高,而考虑孔结构的随机孔模型可以相对较为准确地预测反应。

[1] 徐越, 吴一宁, 危师让. 基于 Shell煤气化工艺的干煤粉加压气流床气化炉性能研究[J]. 西安交通大学学报, 2003, 37(11):1132-1136.XU Y, WU Y M, WEI S R. Research on the performance of dry pulverized coal pressurized entrained-flow gasifier based on shell coal gasification technology[J]. Journal of Xi’an Jiaotong University,2003, 37(11 ) : 1132-1136.

[2] PRESTON W E. The texaco gasification process in 2000 startups and objectives[C]//Gasification Technologies Conference. San Francisco,CA, 2000.

[3] 于广锁, 龚欣, 刘海峰, 等. 多喷嘴对置式水煤浆气化技术[J]. 现代化工, 2004, 24(10): 46-49.YU G S, GONG X, LIU H F,et al.Coal-water slurry gasification with opposed multi-burners[J]. Modern Chemical Industry, 2004,24(10): 46-49.

[4] LUCKOS A, SHAIK M N, VAN DYK J C. Gasification and Pyrolysis of Coal[M]. Wiley-VCH Verlag GmbH & Co., 2010.

[5] HARA S, HAMAMATSU T, ISHIKAWA H,et al.Development of air-blown pressurized entrained bed coal gasification technologies-test results of a 2t/d gasifier and analysis [C]. Barton,ACT: Institution of Engineers, Australia, 1990.

[6] HARA S, INUMARU J, ASHIZAWA M,et al.A study on gasification reactivity of pressurized two-stage entrained flow coal gasifier[J]. JSME International Journal, Series B: Fluids & Thermal Engineering, 2002, 45(3): 518-522.

[7] 张东亮, 许世森, 任永强, 等. 两段式加压粉煤气化技术[J]. 煤化工, 2005, 33(5): 19-21.ZHANG D L, XU S S, REN Y Q,et al.Two stage pulverized coal pressure gasification[J]. Coal Chemical Industry, 2005, 33(5): 19-21.

[8] 许世森, 任永强, 夏军仓, 等. 两段式干煤粉加压气化技术的研究开发[J]. 中国电力, 2006, 39(6): 30-33.XU S S, REN Y Q, XIA J C,et al.R&D on two-stage dry feed entrained flow gasifier[J]. Electric Power, 2006, 39(6): 30-33.

[9] 于遵宏, 刘海峰, 王辅臣, 等. 煤基两段组合式气化工艺及其装置:00111437. 9[P]. 2000-08-09.YU Z H, LIU H F, WANG F C,et al.Coal base two-section combined gasifying process and its equipment: 00111437. 9 [P].2000-08-09.

[10] 姚永春, 王亦飞, 梁铁, 等. 两段式气化工艺流程的 ASPEN PLUS 软件模拟[J]. 计算机与应用化学, 2008, 25(9): 1123-1126.YAO Y C, WANG Y F, LIANG T,et al.Simulation of two-stage coal gasification process on ASPEN PLUS[J]. Computers and Applied Chemistry, 2008, 25(9): 1123-1126.

[11] 金渭龙, 王亦飞, 彭康, 等. 新型两段式气化炉的数值分析[J]. 化工学报, 2012, 63(12): 3747-3755.JIN W L, WANG Y F, PENG K,et al.Numerical simulation analysis of novel two-stage gasifier [J]. CIESC Journal, 2012, 63(12):3747-3755.

[12] 黄桃花, 王亦飞, 焦延涛, 等. 高效能两段组合式煤气化过程热态试验[J]. 化工学报, 2010, 61(11): 2924-2930.HUANG T H, WANG Y F, JIAO Y T,et al.Hot-state experiment of high-performance two stage combined coal gasification[J]. CIESC Journal, 2010, 61(11): 2924-2930.

[13] ROBERTS D G, HODGE E M, HARRIS D J,et al.Kinetics of char gasification with CO2under regime II conditions: effects of temperature, reactant, and total pressure[J]. Energy & Fuels, 2010,24(10): 5300-5308.

[14] CETIN E, GUPTA R, MOGHTADERI B. Effect of pyrolysis pressure and heating rate on radiata pine char structure and apparent gasification reactivity[J]. Fuel, 2005, 84(10): 1328-1334.

[15] SHAW J T. Theoretical work on reaction sequences in the gasification of coke by carbon dioxide and by steam in conditions remote from equilibrium[J]. Fuel, 1977, 56(2): 134-136.

[16] MUHLEN H J, VAN HEEK K H, JUNTGEN H. Kinetic studies of steam gasification of char in the presence of H2, CO2and CO[J]. Fuel,1985, 64(7): 944-949.

[17] ZHANG R, WANG Q H, LUO Z Y,et al.Coal char gasification in the mixture of H2O, CO2, H2, and CO under pressured conditions[J].Energy & Fuels, 2014, 28(2): 832-839.

[18] FERMOSO J, GIL M V, GARCIA S,et al.Kinetic parameters and reactivity for the steam gasification of coal chars obtained under different pyrolysis temperatures and pressures[J]. Energy & Fuels,2011, 25(8): 3574-3580.

[19] NOZAKI T, ADSCHIRI T, FUJIMOTO K. Comparison of steam gasification rate and carbon dioxide gasification rate through the surface oxide complexes[J]. Energy & Fuels, 1991, 5(4): 610-611.

[20] YE D P, AGNEW J B, ZHANG D K. Gasification of a South Australian low-rank coal with carbon dioxide and steam: kinetics and reactivity studies[J]. Fuel, 1998, 77(11): 1209-1219.

[21] ROBERTS D G, HARRIS D J. Char gasification with O2, CO2, and H2O: effects of pressure on intrinsic reaction kinetics[J]. Energy &Fuels, 2000, 14(2): 483-489.

[22] 王辅臣, 于广锁, 龚欣, 等. 大型煤气化技术的研究与发展[J]. 化工进展, 2009, 28(2): 173-180.WANG F C, YU G S, GONG X,et al.Research and development of large-scale coal gasification technology[J]. Chemical Industry and Engineering Progress, 2009, 28(2): 173-180.

[23] 于海龙, 赵翔, 周志军, 等. 氧碳原子比和水煤浆质量分数对水煤浆气化影响的数值模拟[J]. 燃料化学学报, 2004, 32(4): 390-394.YU H L, ZHAO X, ZHOU Z J,et al.Numerical simulation analysis on effects of O/C ratio and coal concentration in coal water slurry on gasification process[J]. Journal of Chemistry and Technology, 2004,32(4): 390-394.

[24] 黄戒介, 房倚天, 王洋. 现代煤气化技术的开发与进展[J]. 燃料化学学报, 2002, 30(5): 385-391.HUANG J J, FANG Y T, WANG Y. Development and progress of modern coal gasification technology[J]. Journal of Chemistry and Technology, 2002, 30(5): 385-391.

[25] CHEN C, WANG J, LIU W,et al.Effect of pyrolysis conditions on the char gasification with mixtures of CO2and H2O[J]. Proceedings of the Combustion Institute, 2013, 34(34): 2453-2460.

[26] ROBERTS D G, HARRIS D J. Char gasification in mixtures of CO2and H2O: competition and inhibition[J]. Fuel, 2007, 86(17/18):2672-2678.

[27] UMEMOTO S, KAJITANI S, HARA S.Modeling of coal char gasification in coexistence of CO2and H2O considering sharing of active sites[J]. Fuel, 2013, 103(1): 14-21.

[28] REN L, YANG J, GAO F,et al.Laboratory study on gasification reactivity of coals and petcokes in CO2/steam at high temperatures[J].Energy & Fuels, 2013, 27(9): 5054-5068.

[29] ADANEZ J, DIEGO L F D. Reactivity of lignite chars with CO2:influence of the mineral matter[J]. International Chemical Engineering, 1993, 33(4): 268-270.

[30] HEESINK A B M, PRINS W, SWAAIJ W P M V. A grain size distribution model for non-catalytic gas solid reactions[J]. Chemical Engineering Journal & the Biochemical Engineering Journal, 1993,53(1): 25-37.

[31] BHATIA S K, PERLMUTTER D D. A random pore model for fluid-solid reactions(Ⅰ): Isothermal, kinetic control[J]. AIChE Journal, 1980, 27(3): 379-386.

date:2017-03-28.

Prof. WANG Yifei, wangyf@ecust.edu.cn

Coal gasification reactivity in syngas (H2O, CO2, H2and CO) at high temperature

ZHU Longchu, WANG Yifei, LU Zhifeng, LI Jilin, WANG Fuchen

(Key Laboratory of Coal Gasification and Energy Chemical Engineering of Ministry of Education,Insititute of Clean Coal Technology,East China University of Science and Technology,Shanghai200237,China)

The coal gasification reactivity in the syngas (H2O, CO2, H2and CO) was carried out in a fixed-bed tube reactor at atmospheric pressure. The effect of reaction temperature, raw gas composition and coal amount on gaseous products composition and carbon conversion rate was studied. The experimental results indicated that the CO flow rate increased significantly, while H2flow rate increased a little under the experimental conditions. The reaction between CO2and coal char was inhibited significantly. The effective gas (CO+H2) concentration of syngas was able to increase through the reaction and its largest increase was 3.3% in the experimental conditions.The inhibition effect of CO and H2and the competitive effect between H2O and CO2were obvious. The maximum coal reaction rate in the mixture gas was only 49% and 69% of the maximum coal reaction rate in pure gasification agent (H2O, CO2) in 1100℃ and 1300℃, respectively. The effect of diffusion and adsorption in the pore on the gasification reaction was obvious in the syngas. The random pore model was suitable for the experimental conditions. However, the volumetric reaction model and core shrinking model were poor in fitting of data.

coal gasification; fixed-bed; carbon conversion; kinetics; syngas

TQ 054

A

0438—1157(2017)11—4249—12

10.11949/j.issn.0438-1157.20170313

2017-03-28收到初稿,2017-07-05收到修改稿。

联系人:王亦飞。

朱龙雏(1988—),男,博士研究生。