基于热载体焓㶲为判据的环冷机热工参数仿真优化

2017-11-22张晟冯军胜董辉

张晟,冯军胜,董辉

(东北大学国家环境保护生态工业重点实验室,辽宁 沈阳 110819)

基于热载体焓㶲为判据的环冷机热工参数仿真优化

张晟,冯军胜,董辉

(东北大学国家环境保护生态工业重点实验室,辽宁 沈阳 110819)

以某冷却面积为405 m2的环冷机为研究对象,基于多孔介质和局部非热力学平衡理论,建立了环冷机二维稳态数值计算模型。借助 COMSOL软件的自定义函数功能,将环冷台车沿运行方向的移动速度定义到数值模型中,研究并分析影响烧结矿余热回收的主要因素及其影响规律。以环冷机出口冷却空气的焓㶲作为参数优化指标,并采用正交试验设计方法,得出环冷机一二段适宜的操作参数组合。结果表明:当其他操作参数不变时,随着入口风速的增加,出口冷却空气所携带的焓㶲呈现先增大后减小的趋势。环冷机一二段适宜的操作参数为:冷却空气进口标况流量8.3×105m3·h-1、料层高度1.6 m和进口风温424 K,此工况下出口热载体焓㶲值比现有实际工况的提高了11.09%。

烧结;传热;㶲;数值模拟;正交试验

引 言

目前,烧结环冷机的设计与运行主要基于烧结矿的冷却,而非烧结矿显热的回收,因此,现存环冷机操作参数的设置不一定满足于烧结矿余热的高效回收。针对此,国内外一些学者利用数值模拟的方法对环冷机中烧结矿的冷却过程进行了研究。Caputo等[1]简化建立了环冷机一维稳态模型,提出不同操作参数下气固稳态仿真模型,用效能传热单元数法进行计算。Jang等[2]将4行球体堆积出来的模型当作环冷机固体料层的简化模型,建立三维湍流模型,对内部换热及流动过程进行了模拟计算。Prommas等[3]建立实验平台,通过多孔介质干燥实验研究颗粒大小、物料填充方式与进口参数对能量传递与㶲传递规律的影响。Hajipour等[4]用数值模拟与解析相结合的方法,研究模型中黏性力项与惯性力项对床层内气体流动与换热的影响。Lemos[5]利用非热力学平衡模型讨论湍流流体穿过多孔介质的传热传质现象,认为湍流与固体介质间存在两种动量传递驱动机制。张欣等[6]根据能量守恒定律建立烧结矿气固换热一维非稳态数学模型,分析进口风速与台车速度对环冷机冷却过程影响。张家元等[7-8]和李茂等[9]结合 Fluent软件中 UDF、UDS两项功能,构建了多孔介质非热力学双能量方程模型,优化分层布料形式及工艺参数,以提高余热回收利用率。赵斌等[10]比较了8组环冷机实验工况,得到了 Nusselt数与孔隙率、Reynolds数的关系,并得到拟合曲线,为环冷机优化提供依据。夏建芳等[11]基于冷却能耗理论采用控制变量法对单因素进行研究,利用正交法得到环冷机适宜运行参数。Liu 等[12]综合考虑出口冷却气体的热量与品质,对环冷机操作参数进行优化分析。以上关于环冷机床层内气固传热的研究尚存在不足之处。首先,采用传统Ergun公式计算料层阻力损失,忽略烧结矿床层阻力损失的特殊性;其次,采用普适经验公式计算床层内气固传热系数,没有对床层内气固传热进行针对性分析;最后,以环冷机出口热载体的㶲值作为判据,考虑到了回收余热的品质,但未考虑在余热回收过程中产生的能耗问题。

根据本课题组对烧结矿床层的已有研究[13-15],本文以多孔介质模型和局部非热力学平衡理论为基础,建立适用于烧结矿冷却过程的二维稳态气固交叉错流传热模型。采用多物理场仿真软件COMSOL对环冷机内的气固传热过程进行数值计算,利用软件 UDF功能将料层阻力系数与气固传热系数编入模型当中,研究并分析影响环冷机内气固传热的主要影响因素及其影响规律,并在此基础上,以环冷机一二段出口热载体所携带的焓㶲作为评价指标,采用正交试验的方法得出环冷机一二段适宜的热工参数,该研究将对现行环冷机的运行操作具有指导性意义。

1 操作参数优化判据——出口热载体焓㶲

环冷机出口热载体的热量不可能全部转化为功;相同热量因能级不同也会导致后续发电量的差异;在余热回收的过程中会产生耗能问题。基于以上3个因素,本文提出将出口热载体焓㶲作为环冷机结构与操作参数的优化评价指标[16]。此方法建立在热力学第一定律与热力学第二定律基础上,可以在偏离环境状态的情况下,更好地分析解释工质的做功能力,揭示系统内部损失的实质,对于整个系统的热力学完善具有指导意义。

焓㶲是温度㶲与压力㶲之和。式(1)为焓㶲表达式

温度㶲的表达式为

压力㶲的表达式为

通过环冷机的冷却气体,与炽热的烧结矿换热后温度上升,其携带的温度㶲升高,表现为后续发电;烧结床层可看作多孔介质,气体经过床层时势必会产生压力损失,对焓㶲值产生负影响,表现为环冷机下部鼓风机的耗电。因此采用焓㶲来评价出口热载体的可用性是较为准确和完善的,可以更好地体现环冷机余热回收的节能效益。

2 模型的建立及验证

2.1 物理模型

以某企业 360 m2大型烧结机配套环冷机为研究对象。环冷机的冷却面积为405 m2,沿着台车运行方向,冷却段依次分为环冷一段、二段,直至五段,每段长度为24 m。由于环冷机前两段出口冷却空气的温度较高,具有较高的余热回收价值,设置集风罩将出口冷却空气送入余热锅炉系统进行发电,经锅炉换热后的冷却废气被循环利用,由环冷机台车底部进风口鼓入台车内。由于环冷机的后三段出口冷却废气的温度较低,余热回收的价值不高,其主要目的是完成烧结矿的冷却。因此,本文针对环冷机的一、二段建立物理模型,旨在探索环冷机一、二段的最佳操作参数,以提高环冷机余热回收系统的吨矿发电量,如图1所示。

图1 环冷机余热回收段示意图Fig.1 Schematic diagram of period of recovery of waste heat

2.2 基本假设

烧结矿经烧结机烧结,破碎机破碎之后,形成大小不同、形状不规则的块状颗粒。在保证其求解精度的前提下,对环冷机进行简化处理。目前通常采用的方法是统计平均法[17-18],经过此方法处理之后,烧结矿冷却可被看作是多孔介质气固换热过程[19]。由此对环冷机的物理模型进行以下简化处理。

(1)环冷机运行状况稳定且所有相关设备运行参数恒定;

(2)在稳定状况下,所有风道口的鼓风量、风速与分压都是相同的;

(3)烧结矿的体积随温度变化热胀冷缩很小,忽略不计,且颗粒内外温度一致,没有温度梯度;

(4)环冷机的冷却过程中,辐射传热所占比例很小,因此忽略辐射传热的影响,只考虑气体的导热过程、烧结矿间的导热过程以及气体与固体间的对流换热过程。

2.3 数学模型

利用COMSOL流动模块中的湍流k-ε应用模式对冷却气体流经烧结矿床层过程中的质量守恒及动量守恒进行控制,利用传热模块中的固体传热与流体传热对烧结矿冷却过程中的能量守恒进行控制,两种模块进行耦合可以对冷却气体流经烧结矿的冷却过程进行传热及传质进行模拟。

(1)连续性方程

(2)动量方程

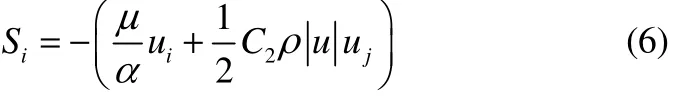

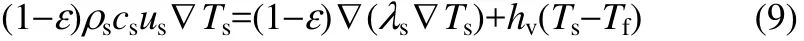

为描述流体在多孔介质内的流动,需要在动量方程中增加一个源项[20]。该源项由两部分组成,分别为黏性损失项与惯性损失项,分别为式(6)右边第1项与第2项。

为了确定该源项,需要得出黏性阻力系数和惯性阻力系数,实践证明,传统Ergun公式[21]具有很好的普适性,但由于其为半经验公式,存在一定的误差,因此本文采用课题组内以烧结矿床层为研究对象得到的修正Ergun公式来来确定黏性阻力系数和惯性阻力系数[22],分别为

(3)能量方程

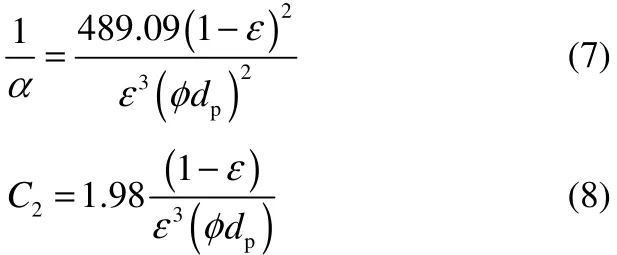

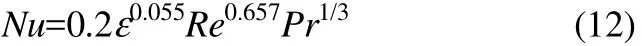

采用局部非热力学平衡双能量方程来求解多孔介质内的传热过程[23-26]。

固相

气相

hv可由Achenbach 准则关系式[27]确定

此处h的确定摒弃前人常用的经验Nu公式,采用本课题组针对烧结矿床层中气固传热系数的研究结果,得到h由式(12)确定[28]

在模拟过程中,余热回收的量利用空气显热量Q来表示。回收气体热量Q采用式(13)进行计算[29]

2.4 边界条件

以环冷机的工作原理作为基础,模型分为以下几个边界:冷却气体入口,冷却气体出口,烧结矿入口,烧结矿出口。计算区域的气体入口采用速度边界条件,根据实际情况确定入口速度,进入余热回收区的冷却气体是来自余热锅炉的循环气体,温度为404 K;气体出口采用压力出口边界条件,相对压强大小根据实际测试给出,环冷机入口处采用温度边界条件,赋予烧结矿进入环冷机的初始温度。

2.5 模型计算结果验证

结合实际现场的生产,对应环冷机模型的标况条件下,通过测试现场环冷机余热利用区出口气体温度来验证模型的可靠性。将环冷机余热回收区平均分成8段,除起点外共设立8个测点;出口空气的温度利用热电偶来进行测量。每个测点在台车的上平面上设置3个测量点,每个位置测3次,取平均值[30]。

由图2可知环冷机余热回收区出口空气温度的模拟结果,结果平均误差为3.7%,与实际测量结果相比最大误差小于 8%,模拟所得环冷机进口端与出口端烧结矿温度与实际情况也基本相符,因此认为本文所建立的模型以及计算结果是可靠的。

图2 出口气体实测平均温度与仿真结果对比Fig.2 Comparison of measured and simulated outlet air average temperatures

3 模拟结果与分析

模拟计算以某钢厂年产量 3.9×106t烧结机的配套405 m2环冷机作为基准工况[31],经现场测定得到各项参数,其具体数值如表1所示。

通过改变体积流量(进口风速)、料层高度和余热利用区的进口风温,研究单一参数对环冷机冷却过程的影响。

3.1 进口风速的影响

出口气体温度及热量随进口风速变化如图3所示。当进口风速由1.923 m·s-1增加至3 m·s-1时,出口气体的体积流量不断增加,出口空气的平均温度不断降低,由637.6 K下降至572.0 K。虽然温度降低,但由于其流量增大,单位时间内出口气体所携带的显热量不断增加。由于烧结矿温度不断降低,气体与其进行热交换的难度提升,由图3可以看出出口气体热量增加速率逐渐减缓。

表1 环冷机标况参数Table 1 Standard condition of sinter annular cooler

图3 出口气体温度及热量随进口风速变化曲线Fig.3 Temperature and heat quantity of outlet air vary with inlet air speeds

出口气体焓㶲、温度㶲及压力㶲随进口风速变化如图4所示。由图4可知随着进口风速的增加,出口气体的焓㶲不断增大,但是增加的速度不断减缓,在达到峰值之后开始逐渐回落。这是由于出口气体的焓㶲中,温度㶲占主导作用,且温度㶲受热量与能级两个因素影响。随着进口风速增加,空气与烧结矿换热充分,出口气体携带的热量不断增加,但是由于温度降低,能级不断减小。在温度㶲达到顶峰前,热量的增加占主导地位,表现为温度㶲上升。但逐渐能级的下降起主导作用,表现为温度㶲下降。同时由于压力㶲的存在,使得温度㶲的拐点提前。由此在考虑焓㶲的情况下,确定标准工况最佳进口风速为2.3 m·s-1。

图4 出口气体焓㶲、温度㶲及压力㶲随进口风速变化曲线Fig.4 Enthalpy exergy, temperature exergy and pressure exergy of outlet air vary with inlet air speeds

3.2 料层高度的影响

由于集风罩和风箱之间距离的限制,环冷机台车的壁面高度只能达到 1.6 m,所以探究料层高度不宜超过该值。环冷机作为烧结机的附属装置,在改变环冷机中烧结矿的料层高度时,为了不改变烧结机的产量,环冷机台车的前进速度也需要进行相应改变。现行工况料层高度为 1.4 m,台车的前行速度为0.022 m·s-1;以1.2、1.3、1.5、1.6 m料层高度作为研究对象时,对应的台车前进速度分别为0.0259、0.0239、0.0207、0.0194 m·s-1。

出口气体温度及热量随料层高度变化如图5所示。随着料层高度的增加,气体穿过料层的时间增加,意味着与烧结矿的换热时间增长,出口气体的平均温度不断升高,由627.98 K上升至642.15 K。出口气体携带的热量也不断增加,由 233.3×106kJ·h-1提高至 251.2×106kJ·h-1。

图5 出口气体温度及热量随料层高度变化曲线Fig.5 Temperature and heat quantity of outlet air vary with height of sinter

出口气体焓㶲、温度㶲及压力㶲随料层高度变化如图6所示。由图6可知,随着料层高度的增加,出口气体所携带的温度㶲不断增加,空气经过料层产生的阻力损失也随之增加,压力㶲不断减小,但由于温度㶲增加占主导影响,出口空气的焓㶲不断增加。在生产条件允许条件下尽量提高料层高度,有利于余热的回收利用。

图6 出口气体焓㶲、温度㶲及压力㶲随料层高度变化曲线Fig.6 Enthalpy exergy, temperature exergy and pressure exergy of outlet air vary with sinter heights

3.3 进口风温的影响

余热利用区的进口空气来自于余热锅炉,标准工况下来自余热锅炉的废气温度为404 K,为不影响余热锅炉的正常生产,在与企业技术人员进行交流研究后,将温度允许波动范围限制在±20 K以内。

出口气体温度及热量随进口风温变化如图7所示。随着进口风温的不断增加,出口空气的平均温度不断上升,由627 K上升至657 K。由于进口风温的增加,气体与烧结矿之间的温差减小,传热条件恶化,从而导致出口气体热量不断提高,但上升趋势逐渐减缓。

图7 出口气体温度及热量随进口风温变化曲线Fig.7 Temperature and heat quantity of outlet air vary with temperatures of inlet air

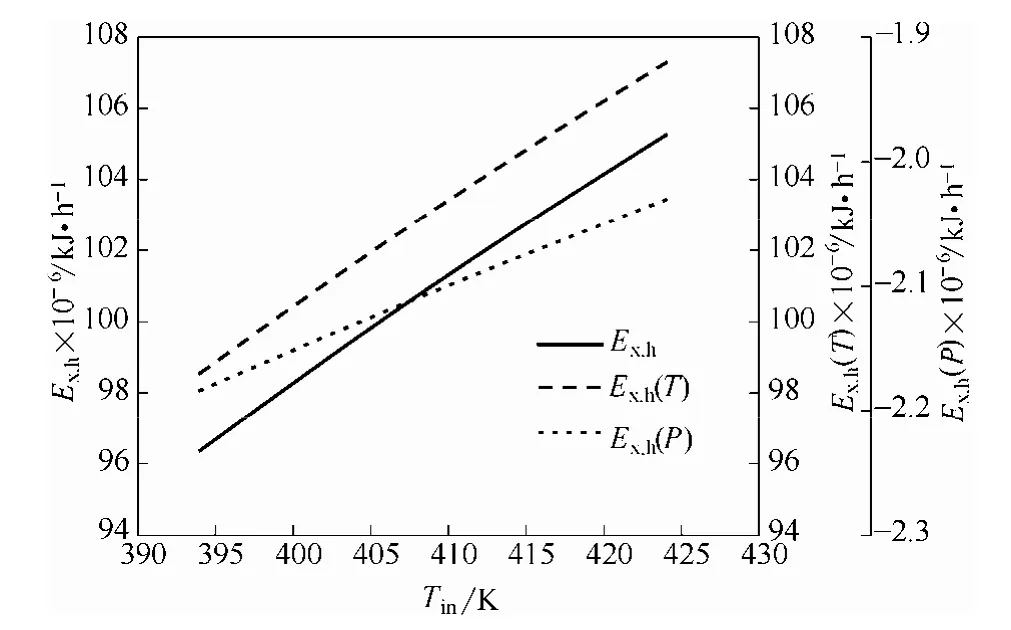

出口气体焓㶲、温㶲及压力㶲随进口风温变化如图8所示。由于温度的提高,能级也在不断提高,出口热载体具有的做功能力增强。与此同时,由于进口空气温度提高,相应的物性参数发生改变,气流穿过料层的阻力损失降低,因此焓㶲值处于平稳上升的态势。

图8 出口气体焓㶲、温度㶲及压力㶲随进口风温变化曲线Fig.8 Enthalpy exergy, temperature exergy and pressure exergy of outlet air vary with inlet air temperatures

4 正交试验仿真及优化

利用正交试验法对空气进口风速、料层高度和进口空气温度3个参数进行优化分析。进口风速取标况下最佳风速附近的4个水平,分别为2.1、2.2、2.3和2.4 m·s-1;料层高度与进口风速在工况限制条件下也分别取4个水平。表2列出了该正交试验的因素与水平。

表2 正交试验的因素与水平Table 2 Factors and levels of orthogonal experiments

选择正交表L16(4 3)进行试验分析,即3参数、4水平和16工况的正交试验,试验优化目标为环冷机余热回收段出口热载体的焓㶲,仿真结果如表3所示。

表4中Ⅰi表示参数i在1水平工况下的平均值;以此类推。由结果可知Ⅱ1>Ⅲ1>Ⅳ1>Ⅰ1,说明参数1即空气进口风速在2.2 m·s-1时为最优水平;Ⅳ2>Ⅲ2>Ⅱ2>Ⅰ2,说明参数2即料层高度在1.6 m时为最优水平;Ⅳ3>Ⅲ3>Ⅱ3>Ⅰ3,说明参数3即进口气体风温在424 K时为最优水平。

表3 正交试验结果Table 3 Orthogonal experimental results

表4 不同水平下各参数的平均值Table 4 Comprehensive value of parameters under different levels/kJ·h-1

Ri表示参数i的最优水平与最差水平之差,反映了该参数对结果的影响程度,差值越大表示影响程度越大。由表可知R3>R2>R1,因此参数3即进口空气温度对结果影响最大,参数2料层高度次之,参数1空气进口速度对结果影响最小。由表4可知最优组合为进口风速2.2 m·s-1,料层高度1.6 m,进口空气温度424 K,此时出口气体的焓㶲值最大为110.59×106kJ·h-1。

5 结 论

(1)着眼于环冷机-余热锅炉的能量回收利用环节,提出了环冷机结构与操作参数的优化判据——出口热载体(即冷却烧结矿的气体)焓㶲。

(2)在环冷机标准工况基础下,基于生产实际的可调性,进口风速在1.923~3 m·s-1范围内,随着入口风速的不断增加,出口热载体所携带的焓㶲呈现先增大后减小的趋势,在风速为2.3 m·s-1时达到峰值;进口风温在394~424 K范围内,随着温度的增加出口热载体的焓㶲逐渐增加,增加态势平稳;料层高度在1.2~1.6 m范围内,随着料层高度的增加,出口热载体所携带的焓㶲逐渐增加,增加的速率逐渐减小。

(3)以焓㶲作为评判指标,通过正交试验法对影响环冷机冷却过程的3个参数进行优化分析,得出以下结论:对于国内某405 m2环冷机而言,考虑其操作性与可接受性,较为理想的运行参数为:料层高度1.6 m,比现有增加14.3%,每台鼓风机冷却风量4.35×105m3·h-1,比现有增加14.4%;进口风温提升至 424 K;则出口热载体的焓㶲将由99.55×106kJ·h-1提升至 110.59×106kJ·h-1,提升了11.09%。假设吨矿发电量与出口热载体焓㶲值正相关,则吨矿发电量将提高相应程度,达到我国烧结余热发电先进水平。

符 号 说 明

cg,in,cg,out——分别为进口气体与出口气体比热容,J·kg-1·K-1

cp——工质的比定压热容,kJ·kg-1·K-1

cs,cf——分别为烧结矿和空气比热容,J·kg-1·K-1

fi——作用在单位体积流体反方向上的阻力

gi——作用在单位体积流体i方向上的体积力

hv——气固之间体积对流传热系数,W·m-3·K-1

M——气体摩尔质量,kg·mol-1

P,P0——分别为工质压力损失与环境压力,Pa

Pij——表面力矢量,包括静压力与流体黏性压力,Pa

Q——出口气体热量,kJ

qm,g——气体质量流量,kg·h-1

R——理想气体常数,8.3145 J·mol-1·K-1

Tin,Tout——分别为台车下部进口气体和上部出口气体温

度,K

Ts,Tf——分别为固体和气体温度,K

T0——环境温度,K

us,uf——分别为烧结颗粒平移速度和气体表观流速,

m·s-1

λs,λf——分别为烧结矿和空气热导率,W·m-1·K-1

ρs,ρf——分别为烧结矿和空气密度,kg·m-3

下角标

f ——气体

s ——固体

[1] CAPUTO A C, CARDARELLI G, PELAGAGGE P M. Analysis of heat recovery in gas-solid moving beds using a simulation approach[J]. Applied Thermal Engineering, 1996, 16(16): 89-99.

[2] JANG J Y, CHIU Y W. 3-D Transient conjugated heat transfer and fluid flow analysis for the cooling process of sintered bed[J]. Applied Thermal Engineering, 2009, 29(14/15): 2895-2903.

[3] PROMMAS R, KEANGIN P, RATTANADECHO P. Energy and exergy analyses in convective drying process of multi-layered porous packed bed ☆[J]. International Communications in Heat & Mass Transfer, 2010, 37(8): 1106-1114.

[4] HAJIPOUR M, DEHKORDI A M. Transient behavior of fluid flow and heat transfer in vertical channels partially filled with porous medium: effects of inertial term and viscous dissipation[J]. Energy Conversion & Management, 2012, 61(5): 1-7.

[5] LEMOS M J S D. Analysis of turbulent double-diffusive free convection in porous media using the two-energy equation model[J].International Communications in Heat & Mass Transfer, 2014, 52(2):132-139.

[6] 张欣, 温治, 楼国锋, 等. 高温烧结矿气-固换热过程数值模拟及参数分析[J]. 北京科技大学学报, 2011, 33(3): 339-345.ZHANG X, WEN Z, LOU G F,et al. Numerical simulation and Parameters analysis on the gas-solid heat transfer process of height temperature sinter[J]. Journal of University of Science and Technology Beijing, 2011, 33(3): 339-345.

[7] ZHANG X, CHEN Z, ZHANG J,et al. Simulation and optimization of waste heat recovery in sinter cooling process[J]. Applied Thermal Engineering, 2013, 54(1): 7-15.

[8] 张家元, 田万一, 戴传德, 等. 环冷机分层布料仿真与优化[J]. 化工学报, 2012, 63(5): 1385-1390.ZHANG J Y, TIAN W Y, DAI C D,et al. Simulation and optimization of sinter annular cooler layer-loading[J]. CIESC Journal, 2012, 63(5):1385-1390.

[9] 李茂, 母玉同, 张家元, 等. 烧结环冷机分层布料的数值模拟与优化[J]. 中南大学学报(自然科学版), 2013, 44(3): 1228-1234.LI M, MU Y T, ZHANG J Y,et al. Numerical simulation and optimization of sinter cooler in multilayered burden distribution[J].Journal of Central South University(Science and Technology), 2013,44(3): 1228-1234.

[10] 赵斌, 赵利杰, 屈婷婷, 等. 环冷机内烧结矿通道气固传热实验关联式[J]. 热科学与技术, 2013, 12(4): 302-306.ZHAO B, ZHAO L J, QU T T,et al. Experimental correlation of gas-solid heat transfer for sinter channel in circular cooler[J]. Journal of Thermal Science and Technology, 2013, 12(4): 302-306.

[11] 夏建芳, 喻向阳, 赵先琼. 基于环冷机冷却能耗最小目标的工艺参数优化[J]. 钢铁研究学报, 2016, 28(1): 13-19 XIA J F, YU X Y, ZHAO X Q. Optimization of process parameters based on minimum target of cooling energy consumption of sinter cooler[J]. Journal of Iron and Steel Research, 2016, 28(1): 13-19.

[12] LIU Y, YANG J, WANG J,et al. Energy and exergy analysis for waste heat cascade utilization in sinter cooling bed[J]. Energy, 2014, 67(4):370-380.

[13] 董辉, 赵勇, 蔡九菊, 等. 烧结-冷却系统的漏风问题[J]. 钢铁,2012, 47(1): 95-99.DONG H, ZHAO Y, CAI J J,et al. Leakage of sintering-cooling system[J]. Iron and Steel, 2012, 47(1): 95-99.

[14] 孙用军, 董辉, 冯军胜, 等. 烧结-冷却-余热回收系统热力学分析[J]. 钢铁研究学报, 2015, 27(1): 16-21.XUN Y J, DONG H, FENG J S,et al. Thermodynamic analysis of waster heat recovery for sinter-cooling system[J]. Journal of Iron and Steel Research, 2015, 27(1): 16-21.

[15] FENG J, DONG H, DONG H. Modification of Ergun’s correlation in vertical tank for sinter waste heat recovery[J]. Powder Technology,2015, 280(1): 89-93

[16] 傅秦生. 能量系统的热力学分析方法[M]. 西安: 西安交通大学出版社, 2005: 98-107.FU Q S. Thermodynamic Analysis Method of Energy System[M].Xi`an: Xi'an Jiaotong University Press, 2005: 98-107.

[17] PELAGAGGE P M, CAPUTO A C, CARDARELLI G. Optimization criteria of heat recovery from solid beds[J]. Applied Thermal Engineering, 1997, 17(1): 57-64.

[18] PELAGAGGE P M, CAPUTO A C, CARDARELLI G. Comparing heat recovery schemes in solid bed cooling[J]. Applied Thermal Engineering, 1997, 17(11): 1045-1054

[19] HINKLEY J, WATERS A G, LITSTER J D. An investigation of pre-ignition[J]. International Journal of Mineral Processing, 1994,42(1/2): 37-52.

[20] 刘伟, 范爱武, 黄晓明. 多孔介质传热传质理论与应用[M]. 北京:科学出版社, 2006: 28-32.LIU W, FAN A W, HUANG X M. Porous Media Theory and Application of Heat and Mass Transfer[M]. Beijing: Science Press,2006: 28-32.

[21] JIK C, LEONG, KAI W,et al. Effect of sinter layer porosity distribution on flow and temperature fields in a sinter cooler[J].International Journal of Minerals, Metallurgy and Materials, 2009,16(3): 265-272.

[22] 冯军胜, 董辉, 李明明, 等. 烧结余热回收竖罐内固定床层的阻力特性[J]. 中南大学学报(自然科学版), 2014, 45(8): 2566-2571.FENG J S, DONG H, LI M M,et al. Resistance characteristics of fixed bed layer in vertical tank for recovering sinter waste heat[J].Journal of Central South University(Science and Technology), 2014,45(8): 2566-2571.

[23] FENG J, DONG H, GAO J Y,et al. Numerical investigation of gas-solid heat transfer process in vertical tank for sinter waste heat recovery[J]. Applied Thermal Engineering, 2016, 107(25): 135-143.

[24] 李菊香, 涂善东. 考虑局部非热平衡的流体层流横掠多孔介质中恒热流平板的传热分析[J]. 化工学报, 2010, 61(1): 10-14.LI J X, TU S D. Heat transfer of laminar flow over a plate embedded in porous medium with a constant heat flux under local non-equilibrium condition[J]. CIESC Journal, 2010, 61(1): 10-14.

[25] 陶斌斌, 杨历, 刘春元. 多孔介质干燥的非平衡热力学模型[J]. 河北工业大学学报, 2005, 34(1): 109-112.TAO B B, YANG L, LIU C Y. Porous media`s drying model of non-equilibrium thermodynamics[J]. Journal of Hebei University of Technology, 2005, 34(1): 109-112.

[26] PRAT M. Recent advances in pore-scale models for drying of porous media[J]. Chemical Engineering Journal, 2002, 86(1/2): 153-164.

[27] KYE S H, JAE H J, WON K L. Fixed-bed adsorption for bulk component system: non-equilibrium non-isothermal and non-adiabatic model[J]. Chemical Engineering Science, 1995, 50(5):813-825.

[28] 冯军胜, 董辉, 刘靖宇, 等. 烧结矿余热回收竖罐内气固传热特性[J]. 化工学报, 2015, 66(11): 4418-4423.FENG J S, DONG H, LIU J Y,et al. Gas-solid heat transfer characteristics in vertical tank for sinter waster heat recovery[J].CIESC Journal, 2015, 66(11): 4418-4423.

[29] BISIO G. First- and second-law analyses of energy recoveries in blast-furnace regenerators[J]. Energy, 1996,21(2): 147-155.

[30] 张小辉, 张家元, 戴传德, 等. 烧结矿冷却过程数值仿真与优化[J].化工学报, 2011, 62(11): 3081-3087.ZHANG X H, ZHANG J Y, DAI C D,et al. Optimization and simulation of sinter cooling process[J]. CIESC Journal, 2011, 62(11):3081-3087.

[31] 常弘. 环冷机内气固传热过程数值计算及其应用[D]. 沈阳: 东北大学, 2016.CHANG H. Numerical calculation of gas-solid heat transfer in a sinter cooler and its application[D]. Shenyang: Northeastern University, 2016.

date:2017-04-17.

Prof. DONG Hui, dong@mail.neu.ecu.cn

supported by the Science and Technology Project of Liaoning Province(2015307001).

Simulation and optimization of thermal parameter of sinter annular cooler based on enthalpy exergy of heat carrier

ZHANG Sheng, FENG Junsheng, DONG Hui

(SEP Key Laboratory of Eco-industry,Northeastern University,Shenyang110819,Liaoning,China)

With a 405 m2annular sinter cooler as research objects, the two-dimensional steady-state numerical model of annular sinter cooler was established on the basis of the porous media and local non-equilibrium thermodynamics theory. The moving speed along with the moving direction of sinter trolley was defined into the numerical model with the help of user-defined functions in COMSOL. The main factors influencing the sinter waste heat recovery and influence laws were analyzed. The enthalpy exergy of outlet cooling air of annular sinter cooler was taken as the evaluation index of parameter optimization, and the suitable operating parameters combination of first and second stages in annular sinter cooler were obtained through the method of orthogonal experiment. The results show that when the other operating parameters are constant, the enthalpy exergy of outlet cooling air first increases and then decreases with the increase of inlet air velocity. The suitable operating parameters are as follows. The standard flow of inlet cooling air is 8.3×105m3·h-1. The height of sinter bed layer is 1.6 m and the temperature of inlet cooling air is 424 K. Under this condition, the exergy of outlet heat carrier increases by 11.09% than existing working condition.

sintering; heat transfer; exergy; numerical simulation; orthogonal experiment

TF 046.4;TK 11+5

A

0438—1157(2017)11—4129—08

10.11949/j.issn.0438-1157.20170406

2017-04-17收到初稿,2017-08-02收到修改稿。

联系人:董辉。

张晟(1993—),男,硕士研究生。

辽宁省科技计划项目(2015307001)。