复杂结构件数控编程加工特征用户自定义方法

2017-11-22刘长青李迎光王鹏程郝小忠

刘长青, 李迎光, 王鹏程, 郝小忠

南京航空航天大学 机电学院, 南京 210016

复杂结构件数控编程加工特征用户自定义方法

刘长青, 李迎光*, 王鹏程, 郝小忠

南京航空航天大学 机电学院, 南京 210016

加工特征是实现复杂结构件高效、高质量数控编程的有效手段,但是同一类加工特征只是几何形状和加工工艺相似,并不完全相同。如何适应不同的企业资源与工艺水平、不同类型的复杂结构件进行加工特征定义是基于加工特征进行自动数控编程的一个难题。针对以上难题,本文提出了一种复杂结构件数控编程加工特征用户自定义方法,基于全息属性面边图表达加工特征几何信息,给出了具有一定柔性的加工特征几何信息定义方法,基于语义与规则建立加工特征工艺信息及其与几何信息之间的关联关系,实现了由用户根据企业的制造资源、零件结构和工艺人员的编程习惯等因素自定义加工特征。根据本文提出的方法开发了飞机复杂结构件加工特征用户自定义及自动编程系统,已成功应用于国内某大型航空制造企业的飞机结构件数控编程,经过多项飞机结构件测试,本文提出的方法特征识别正确率平均达到97%。

飞机复杂结构件; 数控编(NC)程; 加工特征; 自定义; 工艺

复杂结构件是航空航天装备的承力零件,对于保证装备的性能和可靠性具有重要作用[1]。航空航天装备的制造属于多品种、小批量生产模式,新一代航空航天装备的复杂结构件种类多、差异大,工艺复杂[2],如图1所示飞机典型复杂结构件。复杂结构件以数控加工为主[3],其数控加工编程重复工作量大、效率低、编程质量规范性差,是制约航空航天装备研制周期的重要瓶颈[4]。经研究发现,复杂结构件虽然各不相同,但都由形状和工艺相似的加工特征组成,基于加工特征进行复杂结构件的数控编程是一种有效手段。以加工特征为复杂结构件加工工艺的载体[5],基于加工特征关联几何形状和加工工艺,能够实现加工工艺知识的有效积累和重用,实现加工特征驱动的自动数控编程,从而提高数控编程效率,并提升数控编程的规范性[6-7],从而缩短数控加工准备周期。

图1 飞机典型复杂结构件Fig.1 Typical complex structural part of aircraft

加工特征虽然是实现加工工艺知识积累和重用的有效手段,但是同一类加工特征只是几何形状和加工工艺相似,并不完全相同。对于不同的企业、不同的产品型号和结构件,其加工特征的几何形状和加工工艺也会发生变化,以上变化会直接影响基于加工特征的自动数控编程效果,因为已有的加工特征定义往往不能应用于新的加工特征。而目前的商品化CAM(Computer Aided Manufacturing)系统和学术研究都是在软件内部事前定义加工特征,一旦加工特征发生变化,都需要对软件系统进行重新开发,严重影响了系统的通用性和可扩展性,亟需一种能够支持用户自定义加工特征的方法,用户能够根据结构件的几何特点、企业的制造资源、工艺水平和编程习惯等因素自定义加工特征,能够适应生产环境和结构件的变化,进而驱动自动数控编程。

加工特征的概念自20世纪70年代末提出以来[8],随着数字化制造的发展,加工特征技术受到越来越多的关注。加工特征定义作为加工特征技术的基础,是影响加工特征识别及基于加工特征的数控编程的重要因素。近年来,国际标准化组织、商品化CAM软件和学术界对加工特征的定义都进行了大量的研究。

国际标准化组织在ISO 10303 STEP AP224[9]中发布了加工特征定义的协议,将加工特征定义为“为了获得零件最终的几何形状,从原始毛坯中去去除的那一部分材料体积”。STEP AP224按照固定的几何形状将加工特征定义为17种类别,其中有些类别还定义有子类别。但STEP AP224中定义的加工特征结构固定,承载的加工语义简单,无法满足复杂结构件加工特征定义的要求。

随着数字化设计制造技术的发展,现有的很多商品化CAM软件在STEP AP224标准的基础上也对加工特征进行了定义。MasterCAMT定义了槽、凸台、孔等加工特征,同时部分特征也包含子类特征,比如槽包括通槽、封闭槽和开口槽等。达索CATIAT也对加工特征作出了定义,主要是针对一些形状比较固定的加工特征,加工特征的参数也相对比较固定,包括槽、孔、倒角、狭槽等。以上两种软件的加工特征都是系统事前定义的,不支持用户自定义。FeatureCAMT提供自动特征识别和交互特征识别功能,能够自动识别零件中的孔、槽和凸台等特征。同时,FeatureCAMT支持用户自定义指定的加工特征,但仅支持定义加工特征的几何尺寸、参数及其相应的加工方法。SIEMENS NXT主要采用加工模板的方式定义加工特征,一种加工特征对应一种加工模板,加工特征的几何和加工工艺一一对应,主要包括简单槽特征铣削加工模板和孔加工模板。其中仅槽特征的尺寸、孔的类别、几何参数和加工操作支持用户自定义。

在学术研究领域,很多学者也对加工特征进行了深入的研究。在加工特征的概念定义方面,Sridharan 和Shah[10]将加工特征定义为“一次装夹中通过相同的加工操作切削的一系列面的集合”,依据特征的关键几何和拓扑属性将加工特征分为3种主要类型和12种子类型。Tseng和Joshi[11]将加工特征定义为“在一个零件中具有一定工程意义的一部分,且和确定的加工操作相互关联”,依据零件形状和操作的特点,他们将加工特征分为回转特征和棱柱特征。Borkar和Puri[12]将加工特征定义为几何形状和语义的结合,因此它是与一个已定义形状所相关的几何信息,并且也是帮助关联制造体移除工艺的制造语义。Eum等[13]认为加工特征合并了零件的几何定义与诸如公差、粗糙度的加工信息。

在加工特征的信息表达与定义方面,主要有基于图的定义方法、基于体的定义方法、基于加工操作的定义方法和基于制造资源的定义方法。Liu和Ma[14]提出了一种包含样条圆弧曲线解析(Polyline-arc Profiling)和2.5轴加工过程的level-set拓扑优化方法。Liu等[15]提出了一种以种子面为基础,其他相邻面为扩展,利用边界表示法建立加工特征实体模型的方法,确定了加工特征与加工特征体的映射关系并将加工特征分成了3类:凹陷特征、凸起特征以及过渡特征。Givehchi等[16]提出了EMF(Enrich Machining Feature)的概念,包含了为表示动态加工工艺在不同加工场景下特征体变换的相关信息,他们也提出了与EMF相关的一系列参数,描述了特征以及边界表示的状态和存在的相互作用。Huang等[17]通过对NC(Numerical Control)加工过程的相似性评估和数据挖掘,建立了加工特征与加工操作集所对应的邻接图之间的对应关系。Yan和Yamazaki[18]提出加工特征是由几何元素和拓扑关系属性组成,且和对应的加工操作互相关联,并通过逆向工程建立加工特征与NC程序之间的对应关系,实现了加工特征的定义与识别。张辉等[19]以加工行为为组成单元,用来表述零件加工的几何信息、工艺信息和制造信息等。刘雪梅等[20]通过分析加工工艺环境中机床、刀具和夹具的基础上,对制造资源进行了参数化定义,获得了制造资源模型,并将同一装夹下采用同一刀具和机床运动模式的加工表面聚类为一个加工特征,建立了加工特征与制造资源之间的映射关系。

由以上分析可知,现有商品化CAM软件仅支持指定简单加工特征的几何参数和加工操作定义,应用范围有限。而学术研究领域主要给出了特征的分类和表达,且加工特征的定义较为固定,缺乏针对不同企业、不同零件结构的加工特征定义研究。复杂结构件用户加工特征自定义的难点在于同一类加工特征的几何拓扑和形状不固定,且复杂加工特征的几何信息与工艺信息之间的关联关系复杂。

针对以上难题,本文提出了一种复杂结构件数控编程加工特征用户自定义方法,基于全息属性面边图表达加工特征几何信息,给出了具有一定柔性的加工特征几何信息定义方法,基于语义与规则建立加工特征工艺信息及其与几何信息之间的关联关系,由用户根据企业的制造资源、零件结构和工艺人员的编程习惯等因素定义加工特征,从而形成了支持用户自定义的复杂结构件加工特征定义方法。

1 加工特征几何信息用户交互定义与表达方法

1.1 加工特征几何信息定义

根据加工特征几何信息定义的需求,加工特征几何信息可表示为

(1)

式中:GData为加工特征几何元素数据;GEi为加工特征的第i个几何元素;n为几何元素的数量;GAi为加工特征第i个几何元素对应的属性,包括几何元素的类型、方向、法向等信息;Tij为加工特征几何元素之间的拓扑关系,包括各几何元素之间的邻接关系、位置关系等信息。

加工特征的几何元素主要包括面和线,其中面的属性包括面的类型,如曲面和平面,还包括面的面积、法向等信息;边的属性包括边的类型,如曲线和直线,边的邻接类型,如硬边界和软边界。加工特征的几何元素确定后,各几何元素在零件实体模型中的拓扑关系即代表了当前所定义加工特征几何元素的拓扑关系。

加工特征中一个几何元素与其余几何元素之间存在的拓扑连接关系包括邻接关系、位置关系、约束关系等,所有的关系构成了拓扑连接关系矩阵,可表示为

(2)

式中:非对角线上的元素Ti,j(i>j;i,j=1,2,3,…,n) 表示不同几何元素之间的拓扑连接关系,即第i个几何元素与第j个几何元素之间的拓扑连接关系。

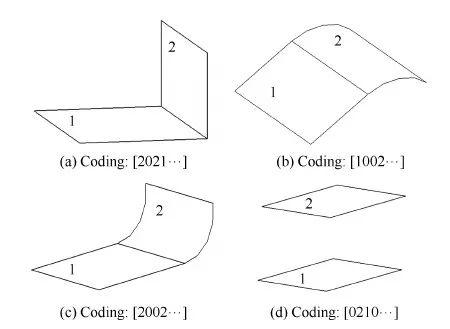

为了更深入地表示加工特征几何元素之间的拓扑关系,本文采用数据编码的形式,两个几何元素之间的拓扑关系可表示为

Tij=[abcd…]

(3)

式中:a、b、c、d等都具有明确的拓扑关系性质,各自包含有自身对应的关系属性,且每一种关系都具有确定的编码值,如a代表几何元素之间的连接关系,0代表没有连接关系,1代表凸连接,2代表凹连接;b代表几何元素之间的位置关系,0代表几何元素无明确位置关系,1代表几何元素等高,2代表几何元素不等高;c代表几何元素之间的约束关系,0代表无约束关系,1代表几何元素相互平行,2代表几何元素相互垂直;d代表几何元素之间的过渡关系,0代表几何元素之间无过渡关系,1代表几何元素之间突变,2代表几何元素之间相切。通过不同的数字编码信息,就能够表达几何元素之间的拓扑关系,如图2所示。

图2(a)中表示几何元素1和几何元素2结构之间为凹连接、无明确位置关系、二者相互垂直、二者之间突然变化等;图2(b)表示几何元素1和几何元素2结构之间为凸连接、无明确位置关系、无约束关系、二者相切等;图2(c)表示几何元素1和几何元素2结构之间为凹连接、无明确位置关系、无约束关系、二者相切等;图2(d)表示几何元素1和几何元素2结构之间为无连接、二者不等高、二者相互平行、二者无过渡关系。

图2 加工特征几何元素之间拓扑关系Fig.2 Topological relationship of geometric elements of machining feature

1.2 基于分层结构的加工特征几何信息表达方法

为了便于加工特征识别,本文基于全息属性面边图表达加工特征的几何信息,并采用分层结构的方法解决加工特征定义的柔性问题。根据上文对加工特征几何信息的定义,建立加工特征的全息属性面边图,即几何元素的信息及几何元素之间的邻接关系。在加工特征定义时,为每个加工特征定义一个种子面,并标识,然后以种子面为全息属性面边图的第一层,逐层扩展,定义每一层与上一层和下一层之间的邻接关系,定义同一层面与面之间的邻接关系。分层定义加工特征的几何信息之所以能够解决加工特征的柔性定义问题,其关键在于,加工特征是按照几何结构逐层加工的。以槽特征为例,其加工分为内型加工和腹板加工,而内型的加工主要跟侧壁有关,腹板的加工主要跟腹板面有关,而侧壁和腹板分别是槽特征的两个层,并且跟每个层的面个数关系不大,主要跟邻接关系相关;同时本文以全息属性面边图描述加工特征的几何信息,一方面能够满足分层定义加工特征的需求,另一方面能够表达加工特征几何元素之间复杂的邻接关系。

用户依据零件的数模定义加工特征的几何元素,以定义的几何元素和当前零件三维实体数模环境为基础,自动计算各几何元素的属性及几何元素之间的拓扑信息,实现用户自定义加工特征的全息属性面边图的自动构建。然后用户根据所要定义加工特征的属性特点,确定构成该加工特征的关键几何元素属性和拓扑连接关系,如图3所示,图中fi表示加工特征的第i个面。

图3 加工特征及其全息属性面边图Fig.3 Machining feature and its holistic attribute adjacency graph

加工特征的几何元素建立后,为了保证加工特征的定义具有一定的适用性,并不能直接将当前选择几何元素的所有信息用来构建加工特征几何信息,这样会使定义的加工特征几何元素属性及其拓扑关系过于严苛。因此,用户需要根据零件特点选择性定义表达加工特征的几何属性,同时需要根据工艺要求对几何元素的属性和邻接关系进行修改。对于全息属性面边图的每一层,并不限定其几何元素的数量,仅定义几何元素之间及其与上下层之间的邻接关系,保证了几何信息定义的柔性。

与传统定义方法严格限制加工特征的几何形状相比,本文的加工特征几何信息定义方法找到了描述同一种加工特征几何形状的本质属性,因此具有更强的适应性。

为方便用户对所定义加工特征的几何信息进行修改和存储。本文采用XML语言[21]的节点结构描述用户自定义加工特征完整的几何信息。将一个用户自定义加工特征几何信息表达为XML文档描述的节点树,实现加工特征几何信息的规范化表示。

2 加工特征工艺信息用户自定义

加工工艺知识重用是基于加工特征进行自动数控编程的核心。加工特征的工艺包括加工方法、加工操作、刀具、切削参数等信息。在定义加工工艺的基础上建立工艺信息与几何信息之间的关联对于基于加工特征的自动数控编程具有重要作用。本节在上文定义几何信息的基础上,定义加工工艺信息,建立工艺信息与几何信息之间关联关系的规则,由用户自定义加工特征的加工工艺,通过对规则的解析实现加工特征工艺的重用。

2.1 加工特征工艺信息与几何信息之间的关联关系的建立

加工工艺用户自定义是允许用户根据企业自身的加工资源、特征的几何形状和企业的编程习惯,使用产生式规则的形式定义当前加工特征的加工工艺方案。如何实现在用户自定义环境下加工特征工艺信息与几何信息之间的关联是本文的一个难点,因为几何元素的很多属性需要通过计算获得,难以直接通过语义描述。针对以上问题,本文定义了几何属性信息获取的函数关键字和加工工艺关键字,制定用户自定义工艺的规范,由用户自定义加工工艺选取规则。

为了保证加工工艺规则定义的规范化和统一性,本文定义了和加工工艺相关的关键字(Keyword),它们是加工工艺规则中预先定义的字符编码,具有特殊的含义和用法,编写加工工艺规则的工艺人员必须使用关键字来定义工艺方案中参数及方法的名称。如加工操作的类型,Roughing表示粗加工加工操作,Pocketing表示槽腔铣加工操作。

在函数库中定义函数的解析方法,比如定义函数Dis(a,b)为两个几何元素的距离,Area(a)为一个面的面积,Position(a,b)表示两个几何元素之间的位置关系。因为在加工特征几何信息定义阶段已经定义了每个几何元素的属性及其在加工特征中所处的几何层次,使用函数定义加工工艺规则的明确性得到了保证。

加工工艺规则以“IF…THEN…”语言描述加工工艺信息的选取规则,它能够使用关键的参数和几何信息作为约束条件,以当前加工特征加工操作及其参数作为执行结论,实现加工工步中加工刀具、进退刀信息、进给参数、切削参数等加工信息的自动选择。加工工艺规则的约束条件可以通过“AND”和“OR”实现复合约束规则的“与”、“或”关系的表达。

以上描述方法不仅能够使计算机解析工艺人员所要表达的加工工艺,而且也方便工艺人员对自定义加工特征的加工工艺,从而便于企业加工工艺知识的积累和重用。与已有商品化CAM软件仅能定义简单加工特征的加工工艺相比,本文方法能够定义更加复杂的加工特征,其原因在于给出了几何元素之间关系的函数表达方法,真正实现了加工工艺信息与几何信息之间的关联。

以下以加工操作驱动几何信息的自定义来说明用户自定义加工工艺的方法。

以复杂结构件常用的一个加工操作Pocketing为例,驱动几何参数主要定义驱动几何的几何元素选取规则及其偏置信息,主要包括驱动几何的选取,底面、顶面、轮廓的偏置量等信息,其主要问题是通过用户自定义各驱动几何元素后,系统能够在编程过程中自动提取同一类加工特征的驱动几何。Pocketing加工操作所对应的主要驱动几何信息定义如下:

#Define Drive Geometry Information

DriveGeoType

= SeedFace.OutLoopEdge

OffsetOnBottom = 0

OffsetOnTop = 3

OffsetOnContour = 0

#Define Drive Geometry Information End

其中:DriveGeoType表示驱动几何的选取方式;Seedface.OutLoopEdge代表这里使用所定义的加工特征种子面的外环边;OffsetOnBottom代表刀轨层和底面驱动之间的偏置;OffsetOnTop代表刀轨层和顶面驱动之间的偏置;OffsetOnContour表示刀轨和轮廓驱动线之间的偏置。基于以上定义,在自动数控编程过程中,系统能够自动提取加工特征种子面的外环边作为驱动几何。

2.2 用户自定义加工工艺信息解析

本文基于XML文件在后台表达用户自定义的加工工艺规则。XML语言使用节点元素和节点属性表达用户自定义加工特征的加工工艺信息数据,各元素和节点之间的父子层级关系表示加工工艺数据之间的关系,使用2.1节的关键字作为标签及其对应的参数实现数据之间的区别。

加工特征的工艺信息及其与几何信息之间的关联关系以XML语言的形式表达,而用户在交互界面中定义的加工工艺规则需要通过一种数据转换接口实现。用户交互界面下的定义和数据库中的XML文本之间通过数据转换接口实现对接,通过这种数据转换接口,可以将工艺人员在交互操作界面下定义的加工工艺规则信息转换为存储在XML文件中的加工工艺信息,也可以将XML文件中的加工工艺信息转换为交互界面中的信息。图4表示用户自定义加工工艺信息解析过程。

数据转换接口表示两个不同加工工艺表达模型之间数据转换的函数库,该转换接口不仅可以实现从语义数据表达转为XML语言表达,也可以实现反向转译。数据转换接口就是使用DOM (Document Object Model)函数库,通过相应的转换算法,实现不同类型数据的转换。

图4 用户自定义加工工艺信息解析图 Fig.4 Diagram of user defined machining process information interpretation

3 实例分析

图5 系统实现Fig.5 System implementation

根据以上研究,基于CATIATTV5开发了复杂结构件加工特征自定义及自动数控编程系统。其中加工特征定义模块主要分为加工特征几何定义和加工特征工艺定义两个部分,如图5所示。以飞机结构件典型多层槽特征为例,在CAD/CAM软件环境下,以分层结构的方式首先选择槽特征的种子面,即腹板面,并对种子面的属性进行定义,包括面的类型为平面、凹边界占一半以上、法向与Z向平行。然后逐级选择加工特征的各层面,定义加工特征各层面的属性信息及不同层面之间的邻接关系,进而由系统自动构建全息属性面边图,作为特征识别的依据。加工特征的几何信息以XML文件的形式输出,实现加工特征的几何定义。在特征识别过程中,以用户定义的加工特征全息属性面边图为依据,根据图节点的面属性、图的拓扑结构、图节点之间的邻接关系,以图匹配的方法识别加工特征。通过输入工艺方案和各工步的加工操作,定义加工特征加工方法、加工操作、刀具、切削参数等信息的定义,并建立其与几何信息之间的关联关系。图中槽特征加工方法定义为:先用Roughing操作进行粗加工、余量3 mm,进而采用Pocketing 操作铣第一层腹板面和上面两层腹板面,然后用Profile操作分别铣内型和转角。对于加工操作,以内型为例,定义加工操作的下刀点,以内型面长度最长且与其余内型面最小间距最大的点最为下刀点。对于加工刀具的选择,定义选择规则,以内型面之间的最小间距来确定刀具的尺寸。将上述信息以本文描述的方法进行定义和表达,用XML文件的形式输出,实现加工特征的工艺定义,为加工特征的自动工艺决策奠定了基础。

在工艺决策过程中,系统首先根据加工特征的类型选择基本的加工方法和加工操作,然后根据工艺规则,按照加工特征的几何信息及工艺规则自动决策具体的工艺信息,如刀具的大小、加工操作的进退刀形式等。如图6所示,根据加工特征用户自定义,一个飞机复杂结构件加工特征A的特征识别及刀轨生成结果。

对于图6中的加工特征A,如果采用传统的加工特征定义方法,若数控编程系统中未定义该加工特征,则需要开发人员重新修改软件系统的代码,否则无法对该加工特征进行识别。对于图6 中的加工特征B,在拓扑结构上与加工特征A具有一定的差别,若按照传统加工方法或者商品化系统中加工特征的定义方法,这两个特征会被定义为两种加工特征。而采用本文的方法,由于加工特征的定义具有一定的柔性,这两个加工特征仍然被定义为同一种加工特征,具有相同的加工工艺,大大提高了加工特征定义的适用性。

图6 应用实例Fig.6 Case study

根据本文提出的方法开发了飞机复杂结构件加工特征用户自定义及自动编程系统,已成功应用于国内某大型航空制造企业的飞机结构件数控编程。在实际应用过程中,由最具有经验的工艺人员根据企业飞机结构件的特点、制造资源情况和整体工艺水平定义加工特征的几何及其工艺,建立典型加工特征库。当企业的零件结构、制造资源和工艺发生变化时,不需要修改软件系统,只需工艺人员修改加工特征库即可使系统适应新的变化,大大提高了系统的通用性,降低了系统的维护成本。

为了进一步体现本文方法的优势,本文与具有自定义加工特征的商品化CAM软件Siemens NX最新版本进行对比,对比方法如下:首先分别针对图6中零件的槽特征进行用户自定义,然后分别对图7中的飞机结构件进行槽特征识别,对比加工特征的识别率。结果表明,利用Siemens NX的加工特征识别方法,仅能正确识别43%的槽特征,如图8所示,而本文方法的槽特征识别正确率为100%。分析其原因可知,Siemens NX采取的方法为几何参数化方法,特征的几何形状是固定的,对加工特征形状变化不具有适应性;而本文采用具有一定柔性的全息属性面边图加工特征定义方法,能够适应几何形状的变化,所以具有很高的加工特征识别率。经过多项飞机结构件测试,本文提出的方法特征识别正确率平均达到97%。

图7 飞机结构件Fig.7 Aircraft structural part

图8 Siemens NX 特征加工Fig.8 Siemens NX feature machining

4 结 论

1) 提出的加工特征自定义方法对能够适应不同企业制造资源、零件结构和工艺人员的编程习惯等因素,对几何信息的定义具有一定的柔性,能够适应同一类特征几何形状的变化。

2) 加工特征发生变化时只需由用户重新定义加工特征,无需对软件系统进行再开发。

3) 根据本文提出的方法开发了飞机复杂结构件加工特征用户自定义及自动编程系统,已成功应用于国内某大型航空制造企业的飞机结构件数控编程。经过多项飞机结构件测试,本文提出的方法特征识别正确率平均达到97%。

[1] 王家斌, 王炫润, 李劭晨, 等. 含孤岛型腔铣削加工的螺旋刀轨生成算法[J]. 航空学报, 2016, 37(5): 1689-1695.

WANG J B, WANG X R, LI S C, et al. Spiral tool path generation algorithm for milling pocket with island[J]. Acta Aeronautica et Astronautica Sinica, 2016, 37(5): 1689-1695 (in Chinese).

[2] 韩飞燕, 张定华, 张莹, 等. 基于虚拟控制面约束的机匣类零件工序模型建立方法[J]. 航空学报, 2015, 36(10): 3465-3474.

HAN F Y, ZHANG D H, ZHANG Y, et al. A method of generate intermediate process models for casing parts based on virtual control surface constraints[J]. Acta Aeronautica et Astronautica Sinica, 2015, 36(10): 3465-3474 (in Chinese).

[3] 高鑫, 李迎光, 刘长青, 等. 基于CAM/CNC集成的航空大型薄壁件数控加工在机刀轨调整方法[J]. 航空学报, 2015, 36(12): 3980-3990.

GAO X, LI Y G, LIU C Q, et al. An adjusting method of tool path on machine for NC manufacture of large thin-walled aeronautical part based on integration of CAM and CNC[J]. Acta Aeronautica et Astronautica Sinica, 2015, 36(12): 3980-3990 (in Chinese).

[4] 韩雄, 汤立民. 大型航空结构件数控加工装备与先进加工技术[J]. 航空制造技术, 2009(1): 44-47.

HAN X, TANG L M. NC machining equipment and advanced machining technology for large aircraft component[J]. Aeronautical Manufacturing Technology, 2009(1): 44-47 (in Chinese).

[5] LIU C, LI Y, GAO X. Feature-based adaptive numerical control programming method for the environment of changing manufacturing resources[J]. Proceedings of the Institution of Mechanical Engineers Part B: Journal of Engineering Manufacture, 2015, 13(5): 237-247.

[6] 张振明, 许建新, 贾晓亮, 等. 现代CAPP技术与应用[M]. 西安: 西北工业大学出版社, 2003: 23-24.

ZHANG Z M, XU J X, JIA X L, et al. Modern CAPP technology and application [M]. Xi’an: Northwestern Polytechnical University Press, 2003: 23-24 (in Chinese).

[7] 吕俊林, 江平宇. 智能三维CAPP的发展方向及核心技术[J]. CAD/CAM与制造业信息化, 2009(11): 93-95.

LU J L, JIANG P Y. The development direction of intelligent 3 d CAPP and its core technology [J]. CAD/CAM and Manufacturing Informatization, 2009(11): 93-95 (in Chinese).

[8] SHAH J J, MANTYLA M. Parametric and feature-based CAD/CAM: concepts, techniques, and applications[M]. New York: Wiley-Interscience Publication, 1995: 9-15

[9] International Standardization Organization. ISO 10303 STEP AP224 Industrial automatic systems and integration-product data representation and exchange-application protocol: mechanical product definition for process planning using machining features[S].

[10] SRIDHARAN N, SHAH J J. Recognition of multi-axis milling features: Part I—topological and geometric characteristics[J]. Journal of Computing & Information Science in Engineering, 2004, 4(1): 242-250.

[11] TSENG Y J, JOSHI S B. Recognition of interacting rotational and prismatic machining features from 3-D mill-turn parts[J]. International Journal of Production Research, 1998, 36(11): 3147-3165.

[12] BORKAR B R, PURI Y M. Automatic extraction of machining features from prismatic parts using step for downstream applications[J]. Journal of the Institution of Engineers, 2015, 96(3): 231-243.

[13] EUM K, KANG M, KIM G, et al. Ontology-based modeling of process selection knowledge for machining feature[J]. International Journal of Precision Engineering & Manufacturing, 2013, 14(10): 1719-1726.

[14] LIU J, MA Y S. 3D level-set topology optimization: A machining feature-based approach[J]. Structural & Multidisciplinary Optimization, 2015, 52(3): 563-582.

[15] LIU J, LIU X, CHENG Y, et al. An approach to mapping machining feature to manufacturing feature volume based on geometric reasoning for process planning[J]. Proceedings of the Institution of Mechanical Engineers, Part B: Journal of Engineering Manufacture, 2015 (in press).

[16] GIVEHCHI M, HAGHIGHI A, WANG L. Generic machining process sequencing through a revised enriched machining feature concept[J]. Journal of Manufacturing Systems, 2015, 37: 564-575.

[17] HUANG R, ZHANG S, BAI X, et al. An effective NC machining process reuse approach by merging feature similarity assessment and data mining for CAM models[J]. Proceedings of the Institution of Mechanical Engineers, Part B: Journal of Engineering Manufacture, 2015, 229(7): 1229-1242.

[18] YAN X, YAMAZAKI K. Recognition of machining features and feature topologies from NC programs[J]. Computer Aided Design, 2000, 32(10): 605-616.

[19] 张辉, 张健, 张胜文, 等. 自定义加工特征的船用柴油机箱体件CAD/CAM/CAPP集成系统[J]. 计算机集成制造系统, 2014, 20(9): 2086-2092.

ZHANG H, ZHANG J, ZHANG S W, et al. CAD/CAPP/CAM integration system for box parts of marine diesel engine based on user defined machining feature[J]. Computer Integrated Manufacturing Systems, 2014, 20(9): 2086-2092 (in Chinese).

[20] 刘雪梅, 周易, 黄剑锋. 基于制造资源的复杂箱体零件加工特征识别方法[J]. 计算机集成制造系统, 2015, 21(12): 3166-3173.

LIU X M, ZHOU Y, HUANG J F. Machining feature recognition method for complicated boxy parts based on manufacturing resources[J]. Computer Integrated Manufacturing Systems, 2015, 21(12): 3166-3173 (in Chinese).

[21] 苟凌怡, 熊光楞, 谢金崇, 等. 基于XML的产品信息集成关键技术研究[J]. 计算机辅助设计与图形学学报, 2004, 14(2): 105-110.

GOU L Y, XIONG G L, XIE J C, et al. Research on the key technology in the integration of product information based on XML[J]. Journal of Computer-Aided Design & Computer Graphics, 2004, 14(2): 105-110 (in Chinese).

(责任编辑: 李世秋)

A user defined method for machining features in NC programming of complex structural parts

LIUChangqing,LIYingguang*,WANGPengcheng,HAOXiaozhong

CollegeofMechanicalandElectricalEngineering,NanjingUniversityofAeronauticsandAstronautics,Nanjing210016,China

Machining feature is an effective way for machining process knowledge accumulation and reuse of complex structural parts of aircraft. Machining features of the same type are not completely identical, and are just alike in geometric shape and machining process. How to adapt to different enterprise resources, process levels, and types of structural parts in defining machining features is a difficult issue for automatic numerical control (NC) programming based on machining features. To address the issue, this paper proposes a user defined method for machining features in NC programming of complex structural parts. The geometric information is expressed by holistic attribute adjacency graph, and a flexible geometric information definition method is presented. The process information of machining features and its association with geometric information are established based on semantics and rules. The machining features are defined by users according to the factors of enterprise manufacturing resources, structure of parts, and programming preference of process engineers. A machining feature definition by users and automatic NC programming system of complex structural parts of aircraft are developed based on the proposed method, which has been successfully applied to NC programming of aircraft structural parts in a large-scale aviation manufacturing enterprise. Testing of many structural parts shows that accuracy of feature recognition can averagely be up to 97%.

complex structural parts of aircraft; numerical control (NC) programming; machining features; user definition; process

2016-08-30;Revised2016-11-03;Accepted2016-12-26;Publishedonline2017-01-131643

URL:www.cnki.net/kcms/detail/11.1929.V.20170113.1643.002.html

s:NationalNaturalScienceFoundationofChinaProjects-MajorProjectJointlyFundedwithChinaAerospaceScienceandTechnologyCorporation(U1537209);JiangsuProvinceOutstandingYouthFund(BK20140036)

2016-08-30;退修日期2016-11-03;录用日期2016-12-26; < class="emphasis_bold">网络出版时间

时间:2017-01-131643

www.cnki.net/kcms/detail/11.1929.V.20170113.1643.002.html

国家自然科学基金航天先进制造技术研究联合基金重点项目 (U1537209); 江苏省杰出青年基金 (BK20140036)

*

.E-mailliyingguang@nuaa.edu.cn

刘长青, 李迎光, 王鹏程, 等. 复杂结构件数控编程加工特征用户自定义方法J. 航空学报,2017,38(6):420735.LIUCQ,LIYG,WANGPC,etal.AuserdefinedmethodformachiningfeaturesinNCprogrammingofcomplexstructuralpartsJ.ActaAeronauticaetAstronauticalSinica,2017,38(6):420735.

http://hkxb.buaa.edu.cnhkxb@buaa.edu.cn

10.7527/S1000-6893.2016.420735

V262.3+3; TG506

A

1000-6893(2017)06-420735-10

*Correspondingauthor.E-mailliyingguang@nuaa.edu.cn