基于热平衡和结构强度的发动机分析平台开发及其应用

2017-11-21曾小春骆旭薇魏涛,严华袁晓军石勇李斌

曾小春++骆旭薇+魏涛,+严华+袁晓军+石勇+李斌

摘要: 建立发动机缸体和缸盖的动力学、燃烧和流体有限元模型,进行发动机热平衡、冷却散热和结构强度研究。创建发动机正向设计和分析方法,革新产品开发流程,自主开发热平衡计算平台。建立发动机缸内和水套传热、流体、温度场、强度的计算模型库,设计水套优化方法和流场评价标准,正向计算发动机热平衡和水套散热。通过2个应用案例,证明该平台在发动机热平衡计算和结构分析与评估中的作用。该平臺可为发动机热平衡、冷却散热和结构强度的正向设计提供基础。

关键词: 热平衡; 冷却散热; 结构强度; 正向设计; 水套; 缸孔变形; 温度场标定

中图分类号: U464.132 文献标志码: B

Development and application of engine analysis platformbased on thermal equilibrium and structural strength

ZENG Xiaochun, LUO Xuwei, WEI Tao, YAN Hua,

YUAN Xiaojun, SHI Yong, LI Bin

(Powertrain Engineering Department, Jiangling Motors Co., Ltd., Nanchang 330001, China)

Abstract: To study the thermal equilibrium and cooling heat dissipation and structure strength of engine, the finite element models of dynamics, combustion and fluid on engine block and cylinder head are built. A top-down design and analysis method on engine is established. The product development process is innovative. A heat balance computing platform is developed independently. A calculation model library for heat transfer, fluid, temperature field and strength of engine cylinder and water jacket is built, the jacket optimization method and flow field evaluation standard is proposed, and the top-down calculation on engine thermal equilibrium and water jacket heat dissipation is carried out. It is proved that the platform plays an important role in engine thermal equilibrium calculation and structural analysis and evaluation by two application cases. The platform provides a basis for the top-down design of engine thermal equilibrium, cooling heat dissipation and structural strength.

Key words: thermal equilibrium; cooling heat dissipation; structure strength; top-down design; water jacket; cylinder bore deformation; temperature field calibration

0 引 言

发动机的燃烧过程发生在缸体和缸盖组成的结构系统内,结构件不但要承受燃烧压力带来的机械负荷,同时还需将燃烧过程产生的热量快速传递到冷却系统,这整个过程共同决定发动机的效率。发动机热效率与结构件强度的要求在发动机设计开发中会互相制约。[1-3]水套是发动机冷却系统的重要组成部分,主要为发动机缸体和缸盖提供冷却需求,使其在适当的温度下工作。水套设计的好坏直接影响缸体和缸盖等关键零部件的可靠性和耐久性。[4-6]如何更好地平衡两方面的性能,是发动机缸体和缸盖结构设计、水套设计以及散热设计的重要内容。

本文通过CAE、设计、试验协同开发的方法,以发动机动力学、燃烧、流体和有限元为依托,研究发动机热平衡、冷却散热和结构强度,并为汽油机和柴油机的缸体和缸盖结构设计、水套设计以及散热设计提供重要的指导和解决方案。

1 研究内容及创新

1.1 自主开发发动机热平衡计算程序

目前,行业较普遍方法是将有效功率的40%~60%作为水套散热量,范围跨度大,发动机需对外散发的热量计算不准确。本文自主开发发动机热平衡计算程序,利用能量守恒原理,使进入系统的能量等于排出系统的能量,即使得燃油热值与空气焓值的和等于有效功、排气热值、水套散热量、中冷器、油冷器、EGR散热量和发动机部件热辐射的能量之和。燃油能量在发动机有效功率、冷却散热和排气废热三者间进行分配。确定废气能量前必须合理估算发动机各项散热损失,才能较精确地得到剩余水套的散热量。发动机热平衡示意见图1。

发动机能量平衡过程也是冷却系统设计计算过程,是仅次于发动机热力学(性能)设计的重要环节。发动机能量平衡计算能够提出满足发动机最大功率的水泵流量和整车散热器工作性能的要求,并且可以确定缸体和缸盖的进出水布置和流量,以及发动机各附属冷却器取水、回水的位置和流量。根据试验过程中得到的发动机排气温度、油耗、空燃比等试验数据,可以计算出水套散热量。发动机热平衡计算程序可正向计算发动机热平衡和水套散热。自主开发的热平衡计算程序见图2。endprint

1.2 创建水套设计优化方法及其流场评价标准

水套的作用是冷却缸体和缸盖使其在合适的温度下工作,水套设计的好坏直接影响缸体和缸盖等关键部件的可靠性和耐久性。传统的水套设计主要依靠工程师的经验,以及参考类似机型的设计应用到新的机型中。由于缸体和缸盖结构、发动机功率、冷却液流量等边界条件的变化,可能会出现各种问题。如果不能在设计中及时识别风险并采取措施,待后续试验中出现发动机漏水、气门烧蚀等失效,会浪费更多的时间和费用。

运用现代计算流体动力学(computational fluid dynamics, CFD)方法建立发动机水套的数值分析模型,可以方便、准确、快捷地得到水套内部流场分布。通过对各位置流动速度、对流换热系数、各缸冷却均匀性等参数的评估,可以发现潜在风险并找到优化方案,为冷却水套的设计和优化提供支撑。

水套总体设计原则为:除满足鼻梁区等关键部位流速外,保证各部位不出现回流,无死水区域;按照减小通道可以降低流量、增加扰流可以增加阻力等原则,对各部位进行节流或者扩孔;缸垫孔按照从1缸到4缸截面逐渐增加的原则设计;对于一些对冲区域,可以减小或者关闭其中某水路的流量,降低对冲影响;对于改变流动方向的问题,可以尝试将气缸垫孔错位(见图3),从而改变流动方向。通过对水套分析研究(见图4),建立各缸冷却均匀性评价标准,能够避免因各缸冷却不均匀产生热应力;建立沸腾模型和冷却液流速评价标准,避免流速过低造成局部沸腾和流速过高引起材料冲蚀;建立关键位置对流换热系数评价标准,避免斜水孔、鼻梁区等位置因冷却不足造成烧蚀。

1.3 创建双向流固耦合分析方法

燃烧换热边界十分复杂,放热系数受诸多因素影响。以往工程方法是根据经验公式求出平均放热系数和介质温度,或采用单项耦合方法,然而实际的流体和固体分析边界是相互影响的。双向流固耦合分析方法可实现流体分析与固体温度场分析的无缝耦合,相互提供边界,提高边界的准确性。流固耦合分析流程见图5和6。在双向流固耦合分析中考虑水套膜态沸腾影响和评价,见图7。当水套壁面温度超过膜态沸腾温度后,水套的换热系数会急剧下降,因而须控制水套温度小于膜态沸腾温度至少一定限值,沸腾分析结果见图8。

1.4 创建温度场对标方法

通过CAE与试验结果互相对标,确定计算结果与试验结果的准确性:若满足精度要求则认定为可靠,若不满足精度要求则需要通过对标修正温度场分析边界,重新计算温度场。这些反推的参数能够固化使用,且在后续改进中可通过CAE方法筛选出最优方案进行试验。

将发动机试验实测温度与温度场分析计算结果进行比对,标定温度场分析模型,使温度场分析结果更加可靠。缸体在发动机工作时受热应力较大,在计算发动机应力时需使用温度场分析结果作为边界计算热应力,准确的温度边界可为缸孔变形和缸体应力分析结果的准确性提供保障。

1.5 创建缸孔变形评价方法及标准

缸孔纵向变形会影响活塞与缸体之间的配合间隙和工作情况,如果变形太大对活塞的运动不利,可能导致拉缸等不良现象。缸孔变形直接影响活塞的运动和整机机油消耗指标。[7]

缸孔变形情况复杂,会影响机油消耗。行业对缸孔变形一直没有很好的评价方法和标准。本文对缸孔变形数据进行傅里叶变换,形成不同阶次的变形数据(见图9),然后对各阶次的变形制定一个评价标准。这样对缸孔变形情况进行分解,可直观地对缸孔变形进行评估。

1.6 多角度对结构系统进行分析评估

综合考虑CFD、模态、温度分布、应力分布、缸孔变形等因素对缸体的影响,结合各分析结果可系统地总结不同缸体之间的差异,为降低发动机机油消耗、排放和零部件通用性提供正向设计的理论支撑,并为试验结果分析和缸体优化提供正确的方向。结构系统分析示意见图10。

2 创新内容和应用推广

发动机热平衡和结构强度决定发动机的效率,在发动机开发设计阶段有必要对发动机热平衡和结构强度进行正向设计,以提高其工作效率。

本文研究成果成功地运用在某汽油机平台、某柴油机平台等多个发动机平台上,效果显著,典型应用案例如下。

2.1 某发动机缸盖水套优化

在某发动机缸盖试验中,第2和3缸排气道侧面出现开裂现象,据查证是缸盖过热导致的,需对发动机冷却系统进行优化。对缸体和缸盖水套进行CFD分析,优化结构使其满足发动机工作中的冷却需求。

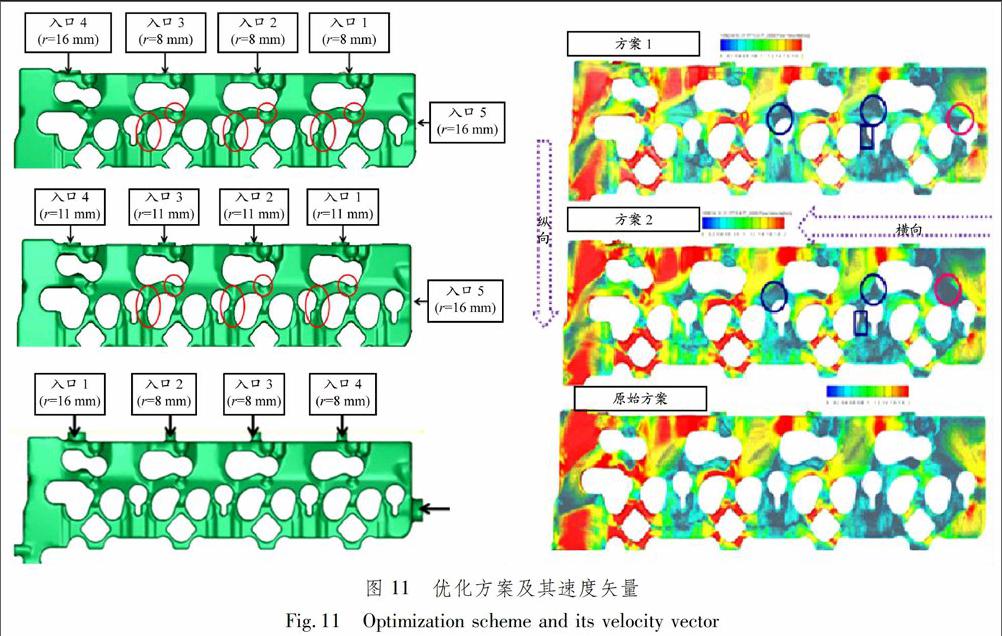

方案1在原始方案的基础上加厚结构、修改下缸盖到上缸盖进水口大小;方案2参照方案1的结果,碗形塞仍采用原来的尺寸,只修改上缸盖鼻梁区局部通道。对缸盖水套进行优化,最终确定方案1和2都能够有效解决发动机冷却不足的问题。

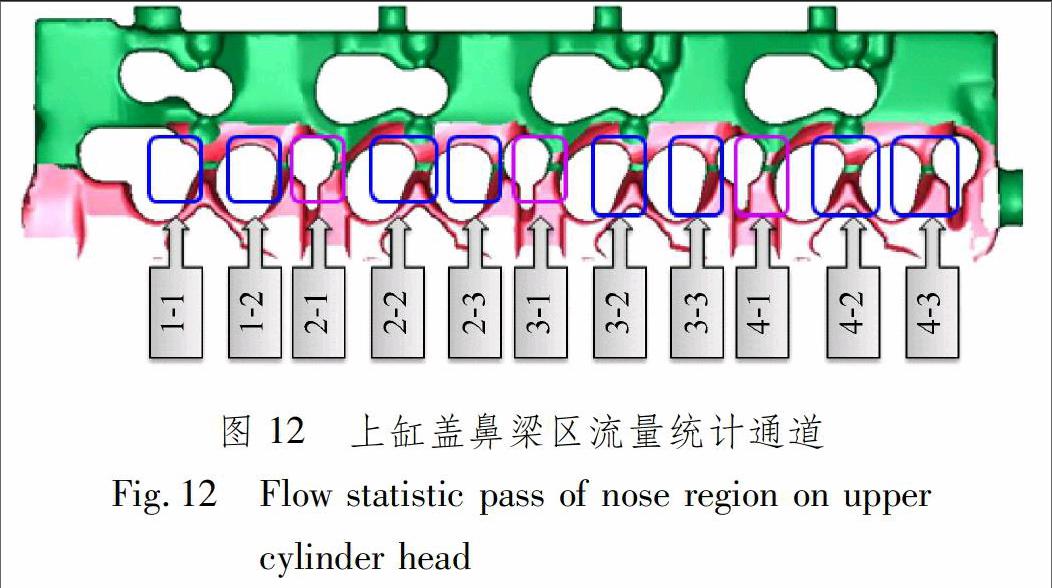

不同方案的设计更改方案和速度矢量见图11。由此可知:方案2平均流速有所降低,但均匀性不如方案1,趋近于原始方案;与方案1相比,方案2总体横向速度增加,纵向速度减小;方案2在4缸(红色圆圈处)的速度分布比方案1好,在2缸和3缸(蓝色圆圈处)的速度分布比方案1差,方案2速度矢量图与原始方案相近。

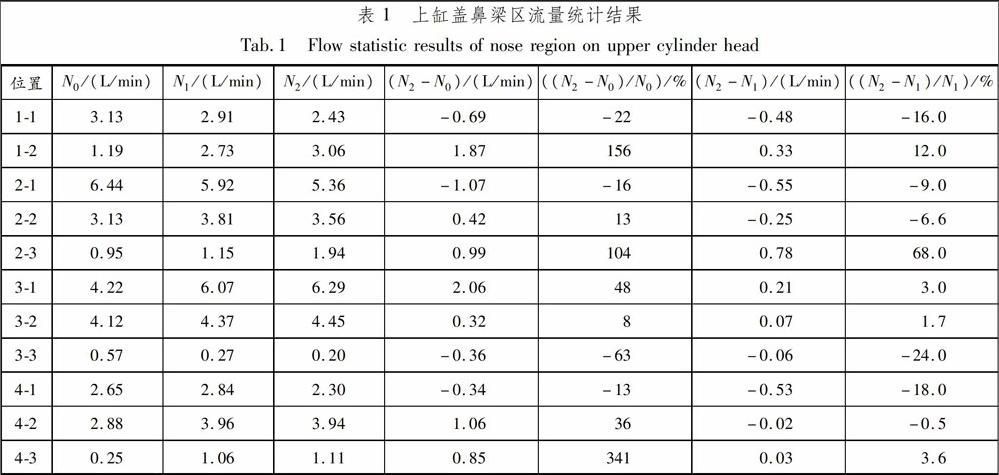

设计上缸盖鼻梁区流量统计通道见图12,流量统计结果见表1,表中N0,N1,N2分别表示原方案、方案1和方案2的流量。由此可知:上缸盖鼻梁区流量重新分配,方案2与方案1相比,1-2,2-3,4-3通道流量增加,尤其是2-3通道增加较多,达到68%;1-1,2-1,4-1通道流量有所减少,原因是通道入口2、入口3和入口4直径减小,纵向流动趋势减弱;由于通道经过多次修改,各通道壓阻特性都有所变化,与原始方案相比,1-2,2-3,3-3,4-3通道流量变化情况较大,这4个通道的流向与其他通道相反,由进气侧流向排气侧。

原始方案缸盖开裂位置分析结果显示疲劳安全因数为1.600。更改设计方案后对缸盖重新进行疲劳分析,结果显示开裂位置疲劳安全因数仅为1.020,比评价标准1.250小。对缸盖水套进行优化,优化方案1和方案2原开裂位置疲劳安全因数分别提升到1.273和1.266,均满足要求并能通过耐久试验。缸盖开裂位置及疲劳计算结果见图13。endprint

2.2 某发动机水套结构优化及缸体和缸盖强度验证 某发动机设计项目对缸体和缸盖结构进行变更,并且增加EGR冷却需求:EGR从缸体取水,取水量由6 L/min增加到40 L/min。经水套CFD分析,缸盖进-排气鼻梁区前端的HTC大幅下降,不满足评价指标,需对水套结构进行优化。采用减小缸体后端节流孔、减小缸垫排气侧主孔外其他水孔面积、对缸垫排气侧主孔进行错位等优化方案,增加缸盖上水量及主孔流量。经过多轮CFD优化计算,缸盖流场最终满足要求。

水套结构优化完成后,为获得缸体和缸盖的温度分布,验证变更后缸体和缸盖结构是否满足强度要求,使用水套CFD计算结果和燃烧分析结果作为温度边界进行缸体和缸盖一体化分析。分析结果认为,该发动机缸体和缸盖、气门及气门座圈等零件温度均小于其材料的温度极限,缸垫的密封压力满足密封要求,缸体和缸盖疲劳强度满足设计要求,各缸缸孔变形均在设计限值以内。发动机部件的温度分布和疲劳强度分析结果见图14。

4 结束语

(1)通过创建正向设计和分析流程,革新产品开发流程,减少设计过程中的“拍脑袋”现象。

(2)自主开发发动机热平衡计算程序,正向计算发动机热平衡和水套散热,控制发动机各金属边界的温度在最大热负荷条件下不超过许可值,使发动机结构有足够的强度储备,并尽可能地减少缸盖金属的温度梯度,使温度分布均匀,减少温差热应力。

(3)建立发动机缸内和水套的传热、流体、温度场和强度计算模型库,并形成规范和评价标准,指导发动机热平衡、冷卻散热和结构强度的正向设计,为后续发动机设计提供理论基础。

(4)基于性能、流体和动力学的有限元联合仿真,可互相提供边界,提高CAE分析的准确度,加强CAE、设计和试验等各项工作协同开发的能力。

该研究已成功运用于多个发动机开发项目,成果显著,后续可推广到更多的CAE分析工作应用中,对汽车发动机行业乃至制造业的自主开发有很大帮助。

参考文献:

[1] 曾小春, 景国玺, 苗瑞刚, 等. 活塞系统对机油消耗影响的分析与改进[J]. 柴油机, 2015, 37(2): 26-31.

ZENG X C, JING G X, MIAO R G, et al. Influence of piston systems on lube oil consumption and the improvement methods[J]. Diesel Engine, 2015, 37(2): 26-31.

[2] 石勇, 李斌, 曾小春, 等. 某增压汽油机水套CFD分析与优化[J]. 南方农机, 2014(4): 21-23.

SHI Y, LI B, ZENG X C, et al. CFD analysis and optimization of water jacket in a turbocharged gasoline engine[J]. South Agricultural Machinery, 2014(4): 21-23.

[3] 曾小春, 骆旭薇, 罗建坤, 等. 通过CAE分析解决活塞开裂问题[J]. 南方农机, 2014(3): 20-22.

ZENG X C, LUO X W, LUO J K, et al. Piston cracking problem solution by CAE analysis[J]. South Agricultural Machinery, 2014(3): 20-22.

[4] 路明, 朱凌云, 范习民. 基于Abaqus的发动机缸体缸盖耦合仿真分析[J]. 计算机辅助工程, 2013, 22(S2): 110-112.

LU M, ZHU L Y, FAN X M. Engine block-head coupling simulation analysis based on Abaqus[J]. Computer Aided Engineering, 2013, 22(S2): 110-112.

[5] 董晶瑾, 尹子峰, 夏倩, 等. 柴油机缸盖有限元分析[J]. 计算机辅助工程, 2013, 22(S2): 260-263.

DONG J J, YIN Z F, XIA Q, et al. Finite element analysis on cylinder head of diesel engine[J]. Computer Aided Engineering, 2013, 22(S2): 260-263.

[6] 盖洪武, 程颖, 姚秀功. 柴油机气缸盖鼻梁区热机耦合疲劳分析[J]. 计算机辅助工程, 2013, 22(4): 25-28.

GAI H W, CHENG Y, YAO X G. Analysis on thermo-mechanical coupling fatigue of bridge zone of diesel engine cylinder head[J]. Computer Aided Engineering, 2013, 22(4): 25-28.

[7] 石勇, 李盛, 景国玺, 等. 493柴油机机体强度及缸孔安装变形有限元分析[J]. 柴油机, 2010, 32(2): 29-33.

SHI Y, LI S, JING G X, et al. FE analysis of diesel block strength and cylinder distortion of 493 diesel engine[J]. Diesel Engine, 2010, 32(2): 29-33.endprint