DZ245型盾构机盾体制造工艺研究

2017-11-17张彩玲史泽华

王 龙,张彩玲,史泽华

(兰州兰石重工有限公司,甘肃 兰州730050)

DZ245型盾构机盾体制造工艺研究

王 龙,张彩玲,史泽华

(兰州兰石重工有限公司,甘肃 兰州730050)

以DZ245型土压平衡盾构机制造项目为基础,分析了盾构机盾体的制造加工难点,论述了盾体的加工方法和工艺流程。基于采用合理的加工工艺及流程的控制,保证了盾体达到设计要求。在盾构机制造方面积累了成熟经验,对同类盾构机的生产制造具有借鉴意义。

盾构机;盾体;制造工艺

随着我国轨道交通建设的快速增长,作为集成了机械、电气、液压、控制等系统的一体化核心施工设备——盾构机在地铁、市政、公路等交通建设工程中的应用愈发广泛和重要[1]。从整机进口到零部件自制再到全套设备自主研发制造,盾构机的国产化发展开启了崭新的飞速发展时期。

土压平衡式盾构机,也称泥土加压式盾构机,属于密闭式盾构机的典型代表。其外部为钢结构壳体,内部安装有推进、排土、衬砌等设备,这种结构使其既可以承担周围岩体的压力,并且还要在地层中掘进,是一个机械结构复杂,部件数量庞大且功能多样的隧洞成型掘进装备[2]。盾构机具有科技含量高、制造工艺复杂、产品附加值高等特点,表征着大型掘进设备的最高技术水平[3]。近年来,国内许多装备制造企业争相研发和独立制造盾构机产品,但研发技术相对薄弱,制造成熟经验欠缺。因此,盾构机的制造工艺研究具有重要的现实意义。本文所述的DZ245型土压平衡式盾构机,是由中国铁建重工集团自主设计,委托兰石重工公司完成制造,它将用于中铁七局承建的兰州市轨道交通2号线一期工程中。

1 DZ245型盾构机盾体结构

DZ245型盾构机是我公司与铁建重工合作制造的首台产品,我公司主要负责制造盾体以及推进设备等主要部件。盾构机盾体结构主要包括前盾、中盾和尾盾三部分,如图1所示,它们均是由厚钢板焊接而成的筒体结构,是承受地层压力及外载荷的核心部件,DZ245盾构机盾体的最大直径为6 440 mm,其中前盾长2 100 mm,厚度50 mm,重量57 155 kg;中盾长2 790 mm,厚度40 mm,重量85 341 kg;尾盾长3 630 mm,厚度40 mm,重量31 722 kg.

图1 盾体结构示意图

前盾也称为切口环,位于盾体的前端,它与刀盘驱动机构连接在一起,其内部安装有压力隔板,通过调节推力来稳定土仓内部的压力,从而保持了掘进工作面的稳定性。中盾也称为支撑环,由连接法兰与前盾铰接相连,主要安装布置了液压设备、动力输出设备、管片拼装机和操作台等,它是盾体的主体骨架结构,具有很高的强度和刚度。盾尾位于盾体末端,由铰接装置和中盾相连,其后部安装注浆及密封机构,用于阻隔掘进中泥水及压注材料进入盾体内部,同时进行围岩间隙的注浆作业。

2 盾体制造工艺

盾体是盾构机的核心结构件,其直径大、结构复杂、加工部件多、制造及焊接工作量大,对构件尺寸和几何精度要求很高[4]。该项目工期要求紧,从接到订单算起6个月后交付产品。因此,研究和确定高效合理的制造工艺及流程十分重要。制造过程中应用适当的工艺措施[5],最后组装完成整体盾体,对于克服技术难点,高质量地完成制造任务具有重要意义。以下就盾体的制造工艺及流程进行分析介绍。

2.1 技术难点

经过对盾构机的图纸资料及技术要求进行深入分析和研究,盾体的加工制造存在以下几方面的难点:盾体直径大,壁厚薄,刚性差,制造及加工精度要求高。盾体焊接工作量大,盾体结构件焊接时的收缩变形难以控制。制造和技术经验不足,没有成熟的制造方法和工艺流程。

2.2 下料和卷圆

盾构机的盾体实质为大尺寸活动钢结构筒体,通常采用分段式制造后组装拼接成整体的方法。盾体所用钢板材料为Q345B,筒体全部采用2块钢板拼接卷圆而成。卷圆前每端压头各留200 mm,然后放置在三心轧辊上卷制成对角相接的整圆。盾体壳体均为一道纵焊缝,采用分段对称焊,焊接过程中逐步调整并至少测量三环圆度,去压头对接坡口割出并打磨,修正后再采用CO2气保焊多层多道焊接,以便控制变形。焊后筒体呈自由状态下校圆及探伤,保证筒体椭圆度在3 mm以内,母线与端面垂直度在1.5 mm以内,退火处理后检查整体变形以保证加工余量均匀,其它尺寸和焊缝精度满足图纸要求。其余各类面板和加强筋板均采用数控切割下料并准备对焊坡口,保证切割边缘无毛刺、尖角、割渣,清除焊件表面的铁锈等杂质,距离焊缝20~50 mm位置进行打磨见金属光泽,拼焊件组装前用油压或火焰校平。

2.3 盾体制造工艺

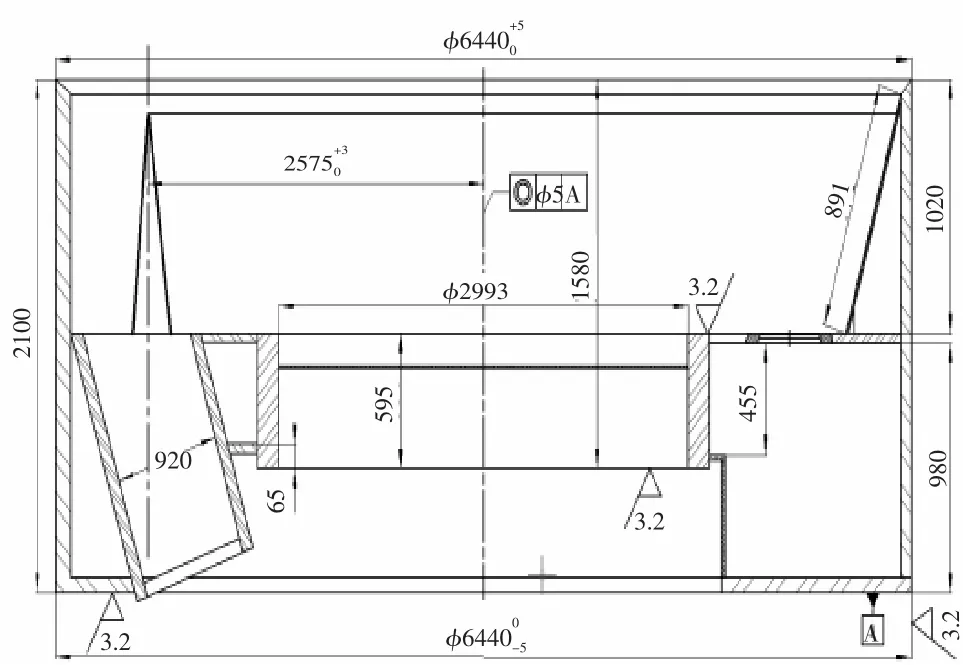

前盾结构如图2所示,筒体内部安装有中心圆环、主驱动、输送机、土压传感器等,筒体内隔板和中心圆环连接,周边辅助若干加强筋板。前盾壳体呈微锥形(即任意轮廓直径后部小于前部),因此数控气割下料展开时大端+5~+8 mm,小端0~+3 mm,考虑到焊接收缩量,筒体宽度预留20 mm的加工余量。整个圆周由轴向3环,径向8个测量点测量变形情况,若有变形超差需进行火焰修整。划十字中心线,延伸至周边母线,两端引通,打上样冲点及标记位置线。完毕后点装工装支撑圈,调整至机床刀杆可以绕到的合适位置,保证与筒壁间隙20~30 mm.加工设备为CK5280立车,按盾体0°~270°四点定位装夹,按外圆找正3 mm以内,法兰面向上,调整法兰端面水平线在0.5 mm以内,为便于排屑工件平放,粗车端面及外圆,左端面车30°斜面,保证壁厚最薄处不小于15 mm.机床切削速度5 m/min,车刀吃刀深度5 mm,走刀量0.4 mm,加工时单边留1~1.5 mm加工余量。

图2 前盾结构简图

法兰均分6块拼接,准备双面X型45°夹角的对称坡口,直径方向放量20 mm.火焰校平接头,平面度≤3 mm.按外圆找正,粗车外圆至φ6 465 mm.隔板均分4块拼接,外圆为35°夹角坡口,外径和内孔单面加工留量15 mm,点装工艺支撑圈。隔板外圆与筒体配车,内孔与中心法兰配车,单边留间隙3 mm.镗床T6926按已加工外圆找正,找正误差0.05 mm以内,与筒体配镗φ1 070 mm,划0°~270°四点标记线和φ1 070 mm孔十字线,打上样冲点后进行组焊。挡泥锥板均分4块拼接,卷制成型后由铆工校型。无压头锥板圆周方向每段余量50 mm,加工艺支撑圈控制变形,开孔后割除支撑圈回弹2~3 mm.

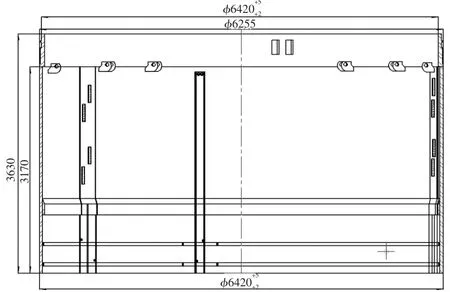

尾盾结构如图3所示,主要由筒体、注浆板、密封环板、连接环、铰接油缸座等组成。整体卷圆后外径为φ6420,点装工装支撑圈后校形保证圆度≤3 mm,母线与端面垂直度≤1.5 mm.整个圆周由轴向3环,径向8个测量点测量变形情况,若超差需进行火焰修整。CK5280立车按外圆找正,筒体外圆圆度≤3 mm,右端面朝下,以连接环尺寸为基准车内孔,注意控制走刀及振动,多次测量壁厚的均匀情况。按连接环外圆找正≤0.5 mm,连接环内圆与筒体配车尺寸φ6340,车两处45°倒角。进行时效处理控制筒体和连接环的变形,保证圆度和垂直度要求。筒体内点装支撑工装圈控制变形,划铰接支座和防扭板位置线,铰接油缸座加工至外形尺寸并按图焊接,保证盾尾铰接支座总成周向偏离±3 mm以内。内径为φ6260 mm盾尾密封环板均分4块拼接,保证圆度≤3 mm,在长度方向两端各钻4个φ10塞焊孔。宽度按200 mm加工,车外侧C10坡口和内侧30°坡口,其余划放样线组焊后加工。按照注浆板和油脂板位置线进行焊接拼装。最后装配防扭板,整体校形保证圆度≤3 mm和垂直度≤2 mm.

图3 尾盾结构简图

2.4 盾体装配工艺流程

盾体制造完成后,进行两两组合装配。由于盾体内安装部件繁多,故装配时应合理计划次序,如图4所示的前盾和中盾装配工艺流程为例,前盾和中盾在平台上进行装配,先检查平台及盾体端面的平面度,筒体内标记焊接部件的位置线,使前盾法兰朝下,中盾朝上进行对接装配,然后整体机加工法兰,装配工艺定位销及紧固连接螺栓,最后用塞规检查间隙均匀,整圈塞全部无缝则装配合格,中盾和尾盾的装配与此类似。

图4 前、中盾制造工艺流程

3 盾体的焊接工艺

盾构机制造过程中焊接工作量巨大、消耗时间长、焊接质量要求严格。盾体焊接形式复杂,焊缝种类多,焊接变形量难以控制。盾体焊接过程中必须有效降低焊接残余应力来减小变形,最大程度减少焊接变形对盾体加工精度的影响[6]。因此,必须采取合理的焊接工艺。

盾体的钢板材料为Q345B,它作为低碳钢有较好的力学性能,其CE=0.44%,当公称厚度≤63mm,CE=0.4%~0.6%时,钢材的淬硬倾向增大,焊接时采取预热及控制温度等工艺措施。根据母材成分来选择合适的焊材,CO2气体保护焊[7]成本低,抗锈强,焊后无需清渣。盾体焊接选用牌号为E501T-1的药芯焊丝,直径φ1.2 mm,焊接参数见表1,筒体耐磨层堆焊选用φ1.2 mm的伊萨OK Autrodur56 GM焊丝。

表1 盾体焊接参数

合理的焊接顺序有利于减小焊接过程中的拘束度控制变形。先焊纵焊缝,再焊横向焊缝,先定位焊,再进行打底焊和填充焊。定位焊、打底焊、填充焊依次按照先焊对接立焊缝再角焊缝,最后焊环焊缝的顺序。先焊接收缩量大的焊缝,有效减小对前一道焊缝的影响。焊前焊缝采用预热法,减小所焊接部位与整体的温差。焊缝两侧大于100 mm宽度的区域预热至100~150℃,每层焊接时清理打磨焊道,各层道相连接的部位相互错开约30 mm.焊缝长度范围为3~15 m,焊缝坡口形式为双Y型60°坡口,钝边2 mm,焊缝两侧30 mm区域进行打磨。需要进行探伤的焊缝,拼板要全焊透,坡口的拼板背面清根至少4 mm,对较厚的板焊接和探伤要交替进行。所有焊接部位,焊后必须清除焊渣、打磨飞溅及焊瘤、修整偏心等。

4 结束语

本文针对DZ245型盾构及盾体的制造工艺进行研究,分析了盾体的制造技术难点,确定了前盾及尾盾的制造工艺,提出了焊接工艺的具体参数及合理的焊接工序,此种制造工艺及流程具有效率高、成本低的特点,成功克服了盾体制造的技术难点,保证了盾体的技术要求和生产进度计划。通过上述工艺方案的实施,公司顺利完成了首台盾体的制造任务。

本文阐述的盾体制造工艺为其它同类复杂大型薄壁筒体结构件的制造提供了成熟可靠的经验方法,具有良好的推广应用前景。

[1]郭陕云.盾构技术的应用及发展方向[J].建筑机械化,2009(07):89-93.

[2]吴笑伟.国内外盾构技术现状与展望[J].建筑机械,2008(15):69-73.

[3]黄平华.岩石掘进机刀具消耗预测研究[J].隧道建设,2008,28(3):373-375.

[4]黄庆斌,张 平.大直径泥水盾构机盾体的加工[J].金属加工,2010(8):30-31.

[5]刘智香.超大直径盾构机的组装技术[J].铁道建筑技术,2009(4):60-64.

[6]李 多,韩雪东.Q345B钢盾构机的焊接工艺研究[J].金属加工,2009(16):49-50.

[7]张 静,徐 山.面向盾构机制造的移动式焊接机器人的研制[J].焊接技术,2015(8):56-58.

Shield Body Manufacturing Process for DZ245 Shield Machine

WANG Long,ZHANG Cai-ling,SHI Ze-hua

(Lanzhou LanShi Heavy Industry Co.,Ltd.,Lanzhou Gansu 730050,China)

This paper is based on the DZ245 earth pressure balance shield machine manufacturing project,analyzes the difficulties in the manufacture and processing of shield machine,and discusses the processing method and technological process of shield.Based on the reasonable processing technology and process,to ensure the design requirements of the shield.In the field of shield machine manufacturing,it has accumulated mature experience,which has reference significance for the production of the same kind of shield machine.

shield machine;shield body;manufacturing process

U455.3

A

1672-545X(2017)09-0041-03

2017-06-10

王 龙(1988-),男,甘肃兰州人,硕士研究生,研究方向为通用机械设计与制造。