循环床提升管内轴向压力梯度和物料浓度的分布特性①

2017-11-11周云龙朱效宇

周云龙 朱效宇 杨 宁

(东北电力大学能源与动力工程学院)

循环床提升管内轴向压力梯度和物料浓度的分布特性①

周云龙 朱效宇 杨 宁

(东北电力大学能源与动力工程学院)

以3.6m高循环床提升管内轴向不同高度测点的压力数据为基础,分析了管内轴向压力梯度的变化规律,并通过压差法对提升管内轴向物料浓度的分布特性进行了研究,得出了表观气速和物料颗粒粒径的变化对二者的影响。结果显示,提升管内轴向压力梯度沿管上升方向逐渐减小,物料浓度在轴向方向上呈上疏下密的不均匀分布趋势。增加表观气速,可以减小管内上下压力梯度的差异,改善颗粒浓度分布的不均匀程度,减小颗粒流动过程中消耗的总压降。而相对于粗大粒径颗粒,细小颗粒在提升管内流动时轴向压力梯度和浓度分布都更加均匀,整个流动过程所造成气体的总压降也相对更小。

循环床 压力梯度 颗粒浓度 分布特性

循环流化床作为一种高效的气固两相接触技术,已广泛应用于工业、农业、电力及制药等各个行业领域中[1]。随着现代工业要求的日益提高,对循环床提升管内颗粒浓度这一关乎气固混合、传热传质等诸多问题的重要参数的研究已日趋深入[2]。影响颗粒浓度分布的因素不仅包括提升管自身结构(高度、管径及出口结构等),还包括物料颗粒物性、表观气速、气体温度及循环流量等[3]。黄卫星等通过自身16m高提升管所测数据与Issangya A S等发表的6m高提升管所测数据进行对比,表明提升管高度对内部颗粒浓度轴向分布具有显著影响[4,5]。Bai D R等基于8、10m高的两个提升管实验台,在快速床状态下验证了颗粒循环流量、床体直径、物料入口和出口形状的限制对颗粒浓度分布的影响[6]。漆小波等通过在10.5m高提升管实验台上较宽操作范围内的实验数据建立模型,对提升管充分发展段内的颗粒浓度进行了预测[7]。然而,就目前的研究过程而言,对于提升管内颗粒流动状态和浓度分布的研究仍存在一定的局限[8~11],一方面,实验中表观气速与工业实际应用具有较大差距,且变化范围较小;另一方面,物料颗粒以筛分粒径为50~150μm的FCC催化剂为主,其他材料并不常见。鉴于此,本实验采用透光率为92%的高硼硅玻璃提升管,以3种不同筛分粒径的玻璃微珠作为固体颗粒材料进行实验。研究在不同表观气速条件下提升管内轴向压力梯度和浓度分布的变化规律,以及表观气速、颗粒粒径对二者变化规律的影响。

1 实验装置及流程

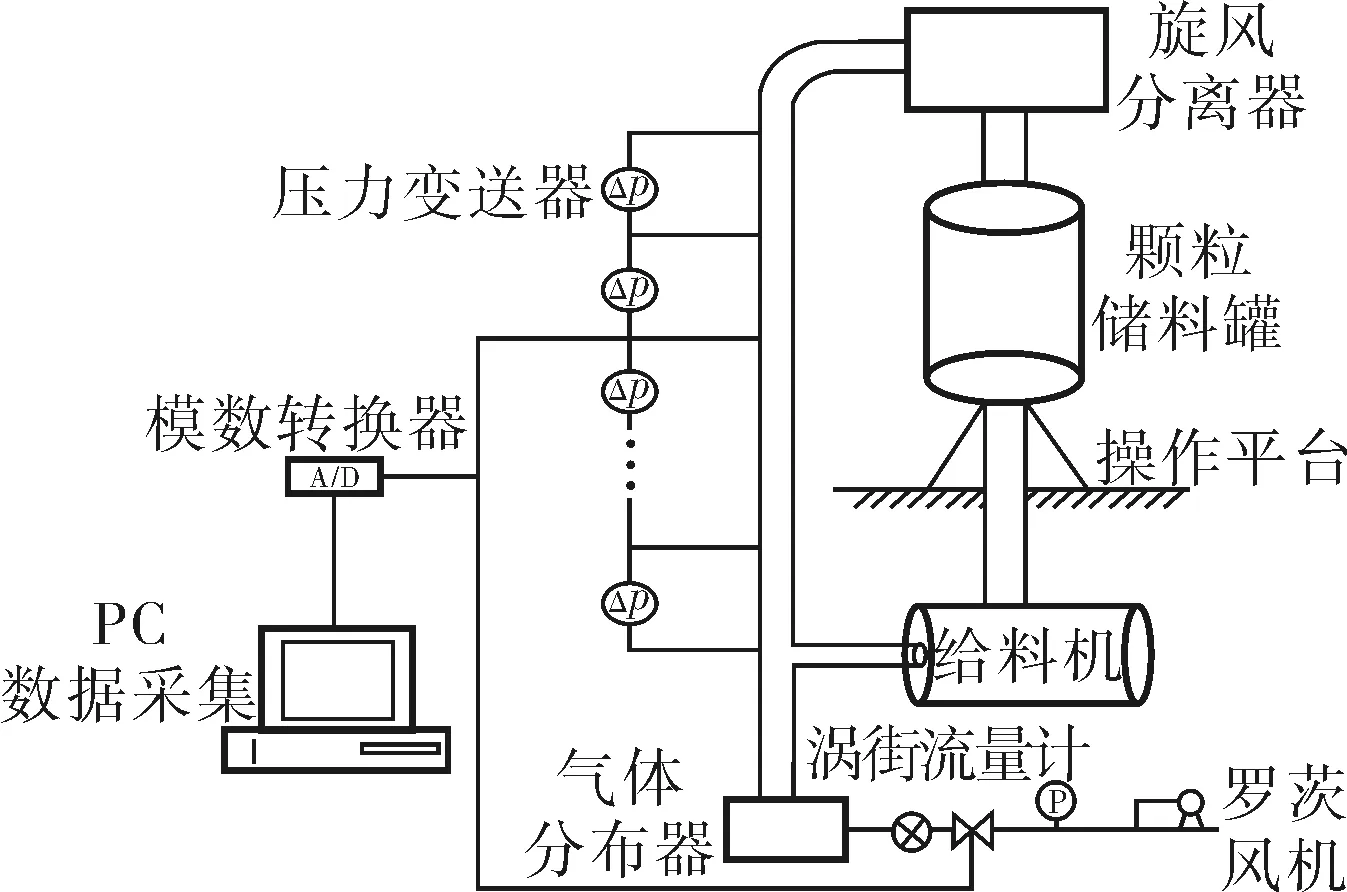

实验装置如图1所示。颗粒储料罐中的玻璃颗粒通过螺旋给料机送至提升管内;与此同时,来自罗茨风机的空气通过气体分布器进入提升管内,使物料颗粒流化并带动颗粒向上流动,流出提升管后进入旋风分离器进行气固分离,被分离出来的颗粒沿下降管重新进入颗粒储料罐,从而实现物料的循环。提升管内径d=0.07m,高3.6m。在提升管一侧由下至上设置7个压力测点,通过罗斯蒙特差压变送器测压,测点位置以提升管的气体分布器为基准水平面,自下而上标高分别为0.8、1.1、1.3、1.6、2.0、2.6、3.0m。由并行式压力变送装置采集的压力信号和由涡街流量计记录的风量信号通过模块转换器将其转换为数字信号并传递给PC数据采集系统,便于对实验数据进行分析。

图1 实验装置

实验以常温空气作为流化气体,表观气速Vs的操作范围7.94~15.16m/s,接近工业实际应用,具有一定的参考价值。循环颗粒采用3种不同粒径同种材料的玻璃微珠,分别为C1(dp为0.60~0.85mm)、C2(dp为1.00~2.00mm)、C3(dp为2.00~3.00mm),ρp=2000kg/m3。颗粒进料量由螺旋给料机控制,通过改变给料机的功率调节给料量。本实验控制循环流量Gs=50kg/(m2·s),采样频率fs=1000Hz,采样时间T=5.06s。

2 实验结果与讨论

2.1 压力梯度的轴向分布及其影响因素

2.1.1 压力梯度的轴向分布

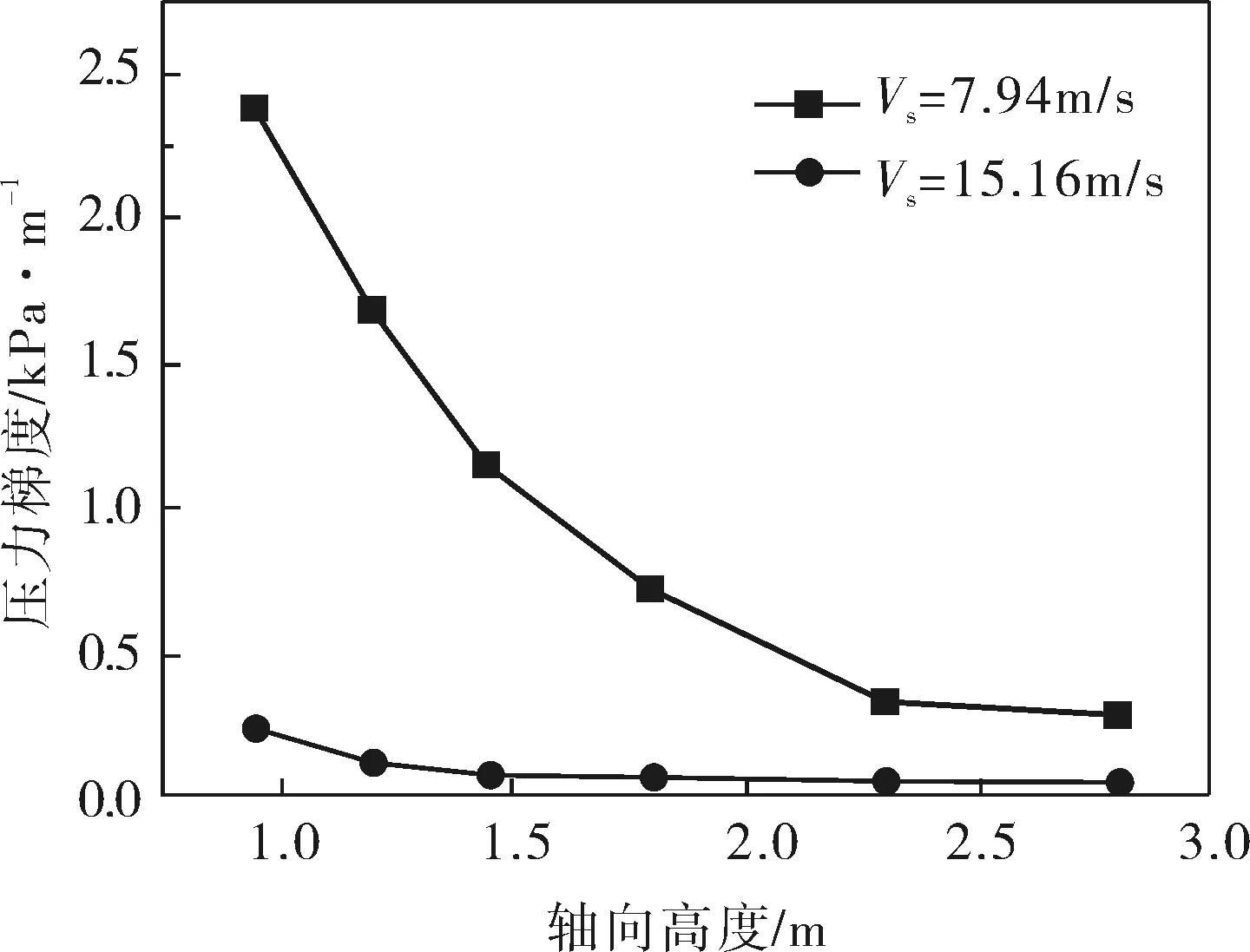

根据实验中所测得的提升管7个高度位置的表压力和各段高度差做出压力梯度的轴向分布图(图2)。

图2 压力梯度沿提升管高度变化趋势

在图2中,当Vs=7.94m/s时,压力梯度从底部入口到2.5m高处显著减小。原因在于固体颗粒进入提升管底部时,空气的曳力作用大于其自身重力,颗粒被推动向上加速运动。管内轴向动量方程可表示为:

(1)

Gs=ρpεsV

(2)

其中εs表示颗粒浓度,V表示颗粒速度。由式(2)可知,当颗粒停止加速后,εs趋于一定值,用于保持颗粒悬浮的压力梯度也就趋于稳定。提升管内压力梯度从下到上呈不断减小的近指数型分布趋势。

当表观气速升高到15.16m/s时,可以发现,压力梯度在提升管底部初始值较低气速时显著减小,在1.0~1.5m间稍有减小趋势,1.5m后趋于不变。这是因为气固两相流动状态由较低气速时的快速床转变为高气速时的气力输送状态,由于表观气速较高,自身携带能量较大,颗粒进入管内迅速完成加速过程,并保持高速运动直至离开提升管。此过程中气体为维持颗粒悬浮状态并克服与管壁的摩擦阻力,导致压力降低。因而在整体上没有压力梯度的快速减小区,取而代之的是相对平缓、趋于直线型的压力梯度分布曲线。

2.1.2 表观气速对压力梯度分布的影响

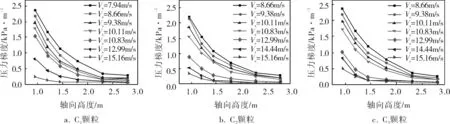

图3表示在循环流量Gs一定的前提下,3种不同粒径的玻璃颗粒在不同Vs条件下压力梯度的变化情况。从图中可以发现,无论是哪种粒径的物料颗粒,当表观气速较小时,提升管底部压力梯度都较大,随高度增加压力梯度显著减小,且压力梯度显著减小的区域占整根提升管的比例较大,到达提升管顶部时压力梯度仍相对较大。而随着表观气速的不断增加,提升管底部压力梯度值不断减小,压力梯度的减小趋势有所放缓,压力梯度减小区域所占整根提升管的比例逐步减小,到达顶部出口时的压力梯度也变小,趋近于恒定。这是因为随着表观气速的不断增加,颗粒的加速过程也越来越短,达到充分发展阶段越来越快,当表观气速增加到一定值时,管内流动由快速流态化转变为气力输送状态。提升管底部压力梯度的快速变化区将消失,取代指数型变化趋势的将是

直线型较均匀分布趋势。由此可见,当Gs一定时,无论哪种粒径的颗粒,提高表观气速都有利于缓解压力梯度沿提升管轴向分布的不均匀程度,压力梯度沿提升管轴向的分布将由类指数型向近直线型靠拢,即随着Vs的增加,管内压力梯度的分布将趋于均匀。管内流动状态将由快速流态化向气力输送状态转变。这与前人得出的S形压力梯度分布曲线有一定的差异,分析原因在于本实验的表观气速值选取较大,属于工程应用范围(7~28m/s)[12],且本实验选取的循环流量值Gs小于表观气速对应的饱和夹带量Gs*[13,14],而S形压力梯度分布曲线通常出现于Gs≥Gs*且表观气速较低的情形。

图3 3种颗粒在不同表观气速下压力梯度轴向分布

2.1.3 颗粒粒径对压力梯度分布的影响

图4分别表示了在循环流量Gs一定的条件下,3种不同粒径dp的颗粒在管内压力梯度的分布情况。

图4 3种颗粒压力梯度的轴向分布

由图4可知当表观气速Vs一定时,C1颗粒在提升管底部压力梯度最大,C2颗粒其次,C3颗粒最小,而3种颗粒在提升管顶部压力梯度近似相同。因此粗颗粒在管内上下压力梯度差异较大,而细小颗粒的轴向压力梯度则分布相对较均匀。粗颗粒的加速过程总是更长,尤其是表观气速较小时,甚至在整个提升管内都是加速过程。当实验中表观气速Vs不断增大时,3种颗粒在提升管底部的压力梯度明显减小,且各种颗粒在底部同一截面压力梯度的差异不断变小,当Vs=15.16m/s时,3种颗粒压力梯度分布曲线为直线型且接近重合,表明提高表观气速不仅有利于缓解提升管内轴向压力梯度上下不均匀的分布特点,同时也能够缓解由于物料颗粒自身属性而造成的压力梯度分布不均现象。

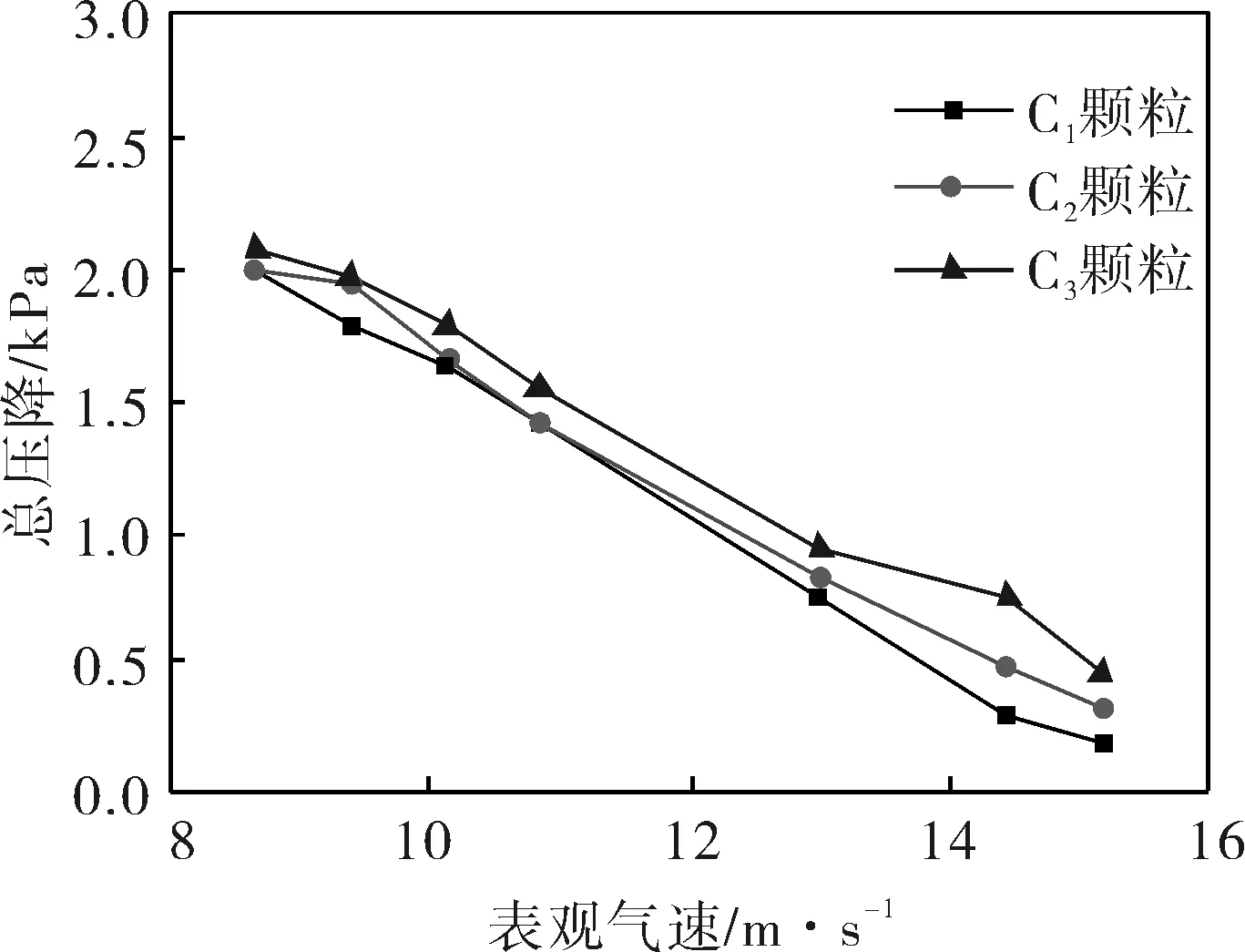

2.1.4 表观气速和颗粒物性对总压降的影响

图5为3种物料颗粒在提升管内流动时总压降随表观气速变化趋势。可见粒径大的物料颗粒总压降总是大于粒径小的颗粒,这是因为大粒径颗粒在上升加速过程和匀速悬浮过程中需要消耗更多的气流所提供的能量。这与上一节得出的粗大颗粒在提升管内上下压力梯度差异较大这一结论恰好吻合。同时,随着表观气速的持续增大,3种颗粒的总压降不断下降,下降趋势接近线性,这 也再次说明了表观气速的升高提供了更多的能 量,使得颗粒加速过程变短,提升管内上线压力梯度差异减小,且影响明显。

图5 3种物料颗粒总压降随表观气速变化趋势

2.2 颗粒浓度的轴向分布及其影响因素

笔者采用压差法计算颗粒截面平均浓度:

(3)

其中,由摩擦效应和加速效应造成的压力梯度难以计算,常将其忽略。式(3)可以简化为:

(4)

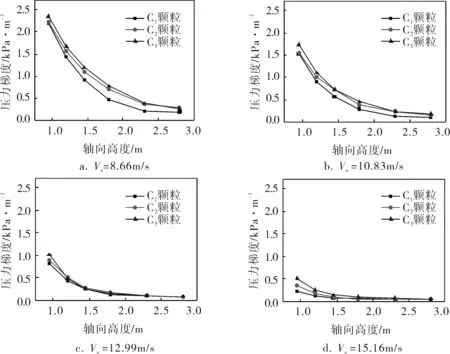

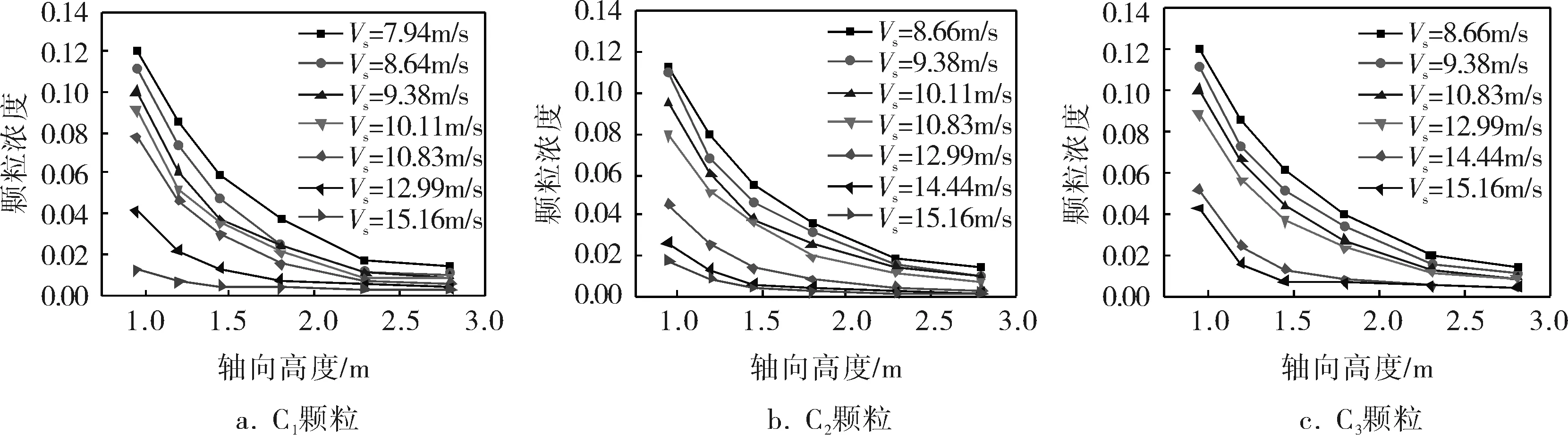

图6 3种颗粒在不同表观气速下沿提升管轴向浓度分布

分析可知,3种颗粒沿提升管轴向浓度分布同样存在不均匀性,提升管下部颗粒浓度较高,到提升管上端截面时,浓度明显下降。因而呈现上疏下密的非均匀分布结构。这同样可以用截面的颗粒相连续性方程来解释。当Gs一定时,随着表观气速度的提升,颗粒浓度沿着轴向截面不断变小。实验中使用同种颗粒而增加表观气速时,提升管下部颗粒浓度显著下降,浓度分布不均匀的现象有所改善。当表观气速进一步增加时,管内上下颗粒浓度差异越来越小,颗粒分布趋于均匀。

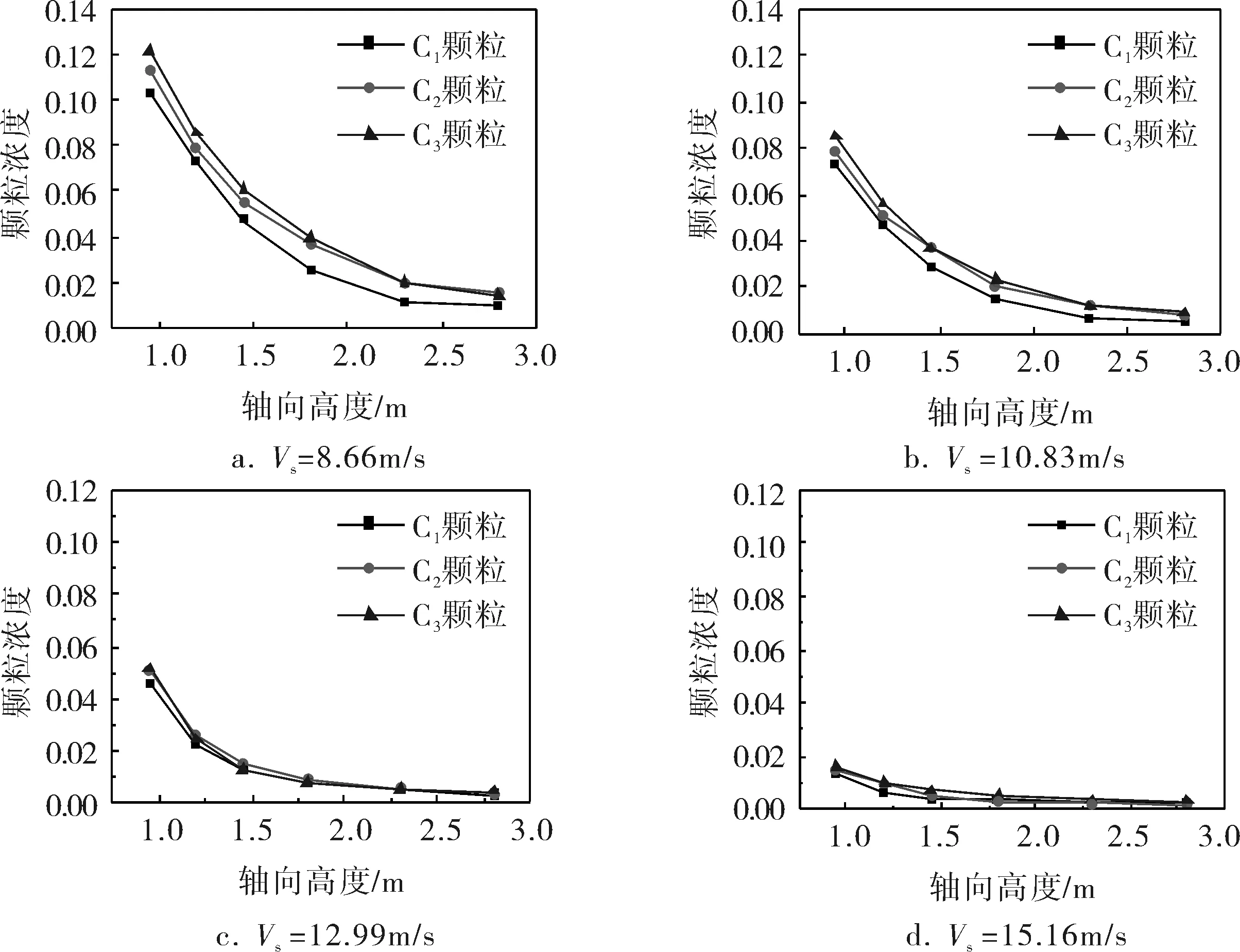

图7表示相同表观气速条件下3种不同粒径颗粒的浓度分布情况,可以发现,表观气速一定,粗颗粒在底部各段截面的表观浓度总是高于细小颗粒的,尤其是在表观气速较低的条件下。这是因为,当表观气速一定时,气流所提供的能量也是确定的,相对于细小颗粒,气流对粗颗粒的带动作用相对较弱,粗颗粒容易在管底部聚集而不能马上离开底部。当表观气速逐步增加时,高流速的气流携带能力也越来越大,粗细颗粒带动效果的差异也随之变得越来越小。最终当表观气速增大到一定值时,无论哪种粒径的颗粒都能被气流迅速加速,加速过程很短,管内以匀速运动为主直至离开提升管,此时管内颗粒浓度分布也达到均匀。

图7 相同表观气速下不同粒径颗粒浓度分布情况

在相同表观气速的条件下,粗颗粒在底部各段截面的表观浓度总是高于细小颗粒的,尤其是在表观气速较低时。这是因为,当表观气速一定时,气流所提供的能量也是确定的,相对于细小颗粒,气流对粗颗粒的带动作用相对较弱,粗颗粒容易在管底部聚集而不能马上离开底部。当表观气速逐步增加时,高流速的气流携带能力也越来越大,粗细颗粒带动效果的差异也随之变得越来越小。最终当表观气速增大到一定值时,无论哪种粒径的颗粒都能被气流迅速加速,加速过程很短,管内以匀速运动为主直至离开提升管,此时管内颗粒浓度分布也达到均匀。

3 结论

3.1 提升管内轴向压力梯度沿管上升方向逐渐减小,呈现上小下大的非均匀分布趋势。在循环流量Gs相对较小且保持恒定的前提下,提高表观气速,会使管内流动状态由快速流化床向气力输送过渡,同时压力梯度的下降趋势也会由指数型快速下降趋势逐步转化为平缓的近似直线型下降趋势。

3.2 表观气速对于提升管内轴向压力梯度和物料浓度的分布具有重要影响,提高Vs可以减小管内轴向上下压力梯度的差异以及颗粒浓度分布的不均匀程度,同时使颗粒流动过程中的总压降降低。

3.3 相对于粒径dp为2.00~3.00mm的粗大粒径颗粒来说,dp为0.60~0.85mm和dp为1.00~2.00mm的细小颗粒在提升管内流动时轴向压力梯度和浓度分布都更加均匀,整个流动过程所造成的总压降更小。

[1] 骆仲泱,何宏舟,王勤辉,等.循环流化床锅炉技术的现状及发展前景[J].动力工程,2004,24(6):761~767.

[2] 漆小波.循环流化床提升管气固两相流动力学研究[D].成都:四川大学,2003.

[3] Bi H T,Grace J R,Zhu J Q.Regime Transitions Affecting Gas-Solids Suspensions and Fluidized Beds[J].International Journal of Multiphase Flow,1996,22(97):100.

[4] 黄卫星,易彬,杨颖,等.循环床气固提升管中颗粒浓度的轴向分布[J].四川大学学报(工程科学版),2000,32(6):38~41.

[5] Issangya A S,Bai D,Bi H T,et al.Suspension Densities in a High-Density Circulating Fluidized Bed Riser[J].Chemical Engineering Science,1999,54(22):5451~5460.

[6] Bai D R,Jin Y,Yu Z Q,et al.The Axial Distribution of the Cross-Sectionally Averaged Voidage in Fast Fluidized Beds[J].Powder Technology,1992,71(1):51~58.

[7] 漆小波,黄卫星,祝京旭,等.上行气固两相流充分发展段颗粒浓度关联及预测[J].高校化学工程学报,2005,19(5):41~46.

[8] 郑守忠,陆丰,张永廉,等.循环流化床气固两相间传热特性的实验研究[J].热能动力工程,1997,(4):285~288.

[9] Li Youchou,Kwauk Mooson.The Dynamics of Fast Fluidization[M]. New York :Plenum Press,1980:537~544.

[10] Sharma,A K Tuzla,Matsetn K.Parametric Effects of Particle Size and Gas Velocity on Cluster Characteristics in Fast Fluidized Beds[J].Powder Technology,2000,111(1/2):114~122.

[11] 周云龙,杨宁.喷动床颗粒粒径对提升管团聚特性影响的三维数值研究[J].热力发电,2014,43(10):30~34,39.

[12] 钟辉,王晓严.循环流化床燃烧技术的发展[J].发电设备,2005,19(2):130~134.

[13] Ouyang S,Potter O E.Consistency of Circulating Fluidized Bed Experimental Data[J].Industrial Engineering Chemistry Research,1993,32(6):1041~1045.

[14] Yerushalmi J,Tuner D H,Squires A M.The Fast Fluidized Bed[J]. Industrial Engineering Chemistry Process Design and Development,1976,5(1):47~53.

2015-09-28,

2016-11-08)

参考文献著录规范

[书] 编号 著者名.书名[M].版本.出版地:出版者,出版年:页码.

[期刊] 编号 著者名.题(篇)名[J].刊名,出版年,卷号(期号): 页码.

[标准] 编号 标准代号,标准名称[S].出版地:出版者,出版年.

[论文集] 编号 著者名.题(篇)名[C].整本文献的编者ed(多编者用eds)(编).文集名.出版地:出版者,出版年:页码.

[学位论文] 编号 著者名.题(篇)名[D].保存地:学位授予单位,年.

[专利文献] 编号 专利申请者名.专利题名[P].专利国别:专利号,出版日期.

注:①著者姓名应列全(3个以上的只列3个,并在第3个著者名后加“等”);

②国外作者名应将“姓”排前,“名”排后。

DistributionCharactersofAxialPressureGradientandMaterialConcentrationinCFBRiser

ZHOU Yun-long, ZHU Xiao-yu, YANG Ning

(SchoolofEnergyandPowerEngineering,NortheastDianliUniversity)

Based on the pressure data at different heights in a 3.6m-high CFB riser, the variation of axial pressure gradient in the riser was analyzed; and through making use of the differential pressure method, the axial distribution characters of material concentration in the riser were discussed to show that both superficial gas velocity and material’s particle size can influence the pressure gradient and material concentration; the pressure gradient decreases gradually along the riser and the axial material concentration unevenly distributes; the increase of superficial gas velocity can reduce both variation of pressure gradient in the riser and uneven distribution of material concentration as well as the total pressure drop consumed by the material particles’ motion; regarding the fine particles, they have even pressure gradient and concentration in the riser and the overall pressure drop they consumed in the motion is relatively smaller.

circulating fluidized bed, pressure gradient, particle concentration, distribution character

国家自然科学基金项目(51276033)。

周云龙(1960-),教授,从事多相流检测与流型识别的教学与研究,neduzyl@163.com。

TQ022.4

A

0254-6094(2017)01-0006-06