基于LO-CAT工艺的硫磺回收装置规划与通风除尘设计综述

2017-11-07,,

, ,

(华油惠博普科技股份有限公司 设计研究院, 北京 100088)

技术综述

基于LO-CAT工艺的硫磺回收装置规划与通风除尘设计综述

苏海鹏,徐长朴,韩翠翠

(华油惠博普科技股份有限公司 设计研究院, 北京 100088)

结合工程应用,在介绍硫磺回收工艺和主要装置工作原理的基础上,对硫磺回收过程装置和通风除尘的规划设计进行了综述,提出硫磺回收过程装置和通风除尘的规划原则,指出了硫磺回收过程物料的危害以及通风除尘的必要性和要求,对硫磺回收工程应用具有一定的指导意义。

硫磺回收; 液相氧化催化(LO-CAT); 脱硫; 吸收氧化塔; 过滤机; 通风除尘

硫磺回收装置是石油化工、天然气净化和煤化工企业的关键环保装置之一,主要用于回收处理上游脱硫装置、酸性水汽提装置及低温甲醇洗涤装置产生的酸性气,主要目的是将酸气中的H2S等杂质进行脱除,并产生性能稳定、便于运输和存储的硫磺,以满足生产工艺和安全环保的要求[1-4]。

某天然气处理工程以胺液再生塔顶酸性气体为

原料,采用液相氧化法将酸性气中的H2S氧化成单质硫,并经过滤、熔硫及造粒成型等工艺过程制得硫磺产品,尾气排放的H2S含量满足环保要要求。硫磺回收装置处理酸气量为22 400 m3/d(标准状态下),其中H2S质量分数为35.3%,采用MERICHEM公司的液相氧化催化工艺(Liquid Oxidation Catalyst,LO-CAT)进行H2S气体的脱除,处理后的尾气H2S质量浓度不超过10 mg/m3。

文中结合此工程应用,在介绍LO-CAT工艺和硫磺成型工艺的基础上,对硫磺回收装置与通风除尘的设计规划进行了研究分析,指出了硫磺回收过程物料的危害和通风除尘的必要性和要求,其结果可为同类型硫磺回收工程应用提供一定的参考。

1 硫磺回收工艺过程简述

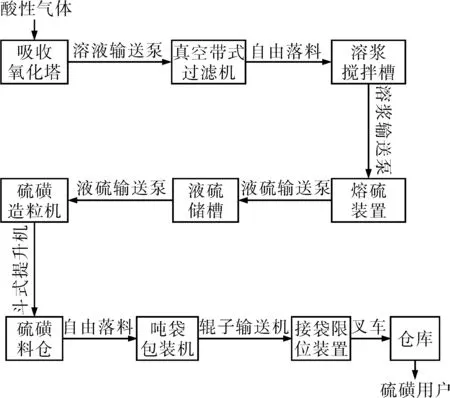

硫磺回收主要包含脱硫、熔硫和硫磺成型工艺过程,其工艺过程示意图见图1。

从图1中可以看出,来自分液罐的酸性气体在吸收氧化塔内与化学药剂经过吸收、氧化还原反应,将酸气中的H2S脱除,净化后的气体由吸收氧化塔顶部排出。脱除的硫和部分溶液从吸收氧化塔底部由泵送入真空带式过滤机,经过滤后形成固液混合状态的硫饼,然后落入搅拌槽与脱盐水进行充分搅拌、混合,由泵送入熔硫装置,经过一系列的预热、加热及分离等过程,形成熔融状态的液硫。液态硫通过造粒成型、计量与包装等过程,完成硫磺的回收、运输与储存等。

脱硫工艺的核心装置为吸收氧化塔和真空带式过滤机,熔硫工艺的核心装置为硫分离器,硫磺成型工艺的核心设备为钢带造粒机,各部分装置在其辅助设备的支持下完成整个硫磺回收过程。

图1 硫磺回收工艺流程示图

1.1LO-CAT工艺

LO-CAT工艺是一种液相催化氧化法硫磺回收技术,属于湿法回收工艺,在络合铁湿式氧化法技术中拥有最高的市场占有率。该技术成熟可靠、工艺先进、操作灵活性高,在节能减排方面有较好的应用前景,被美国环境保护署评为最佳可用控制技术之一[5-7]。

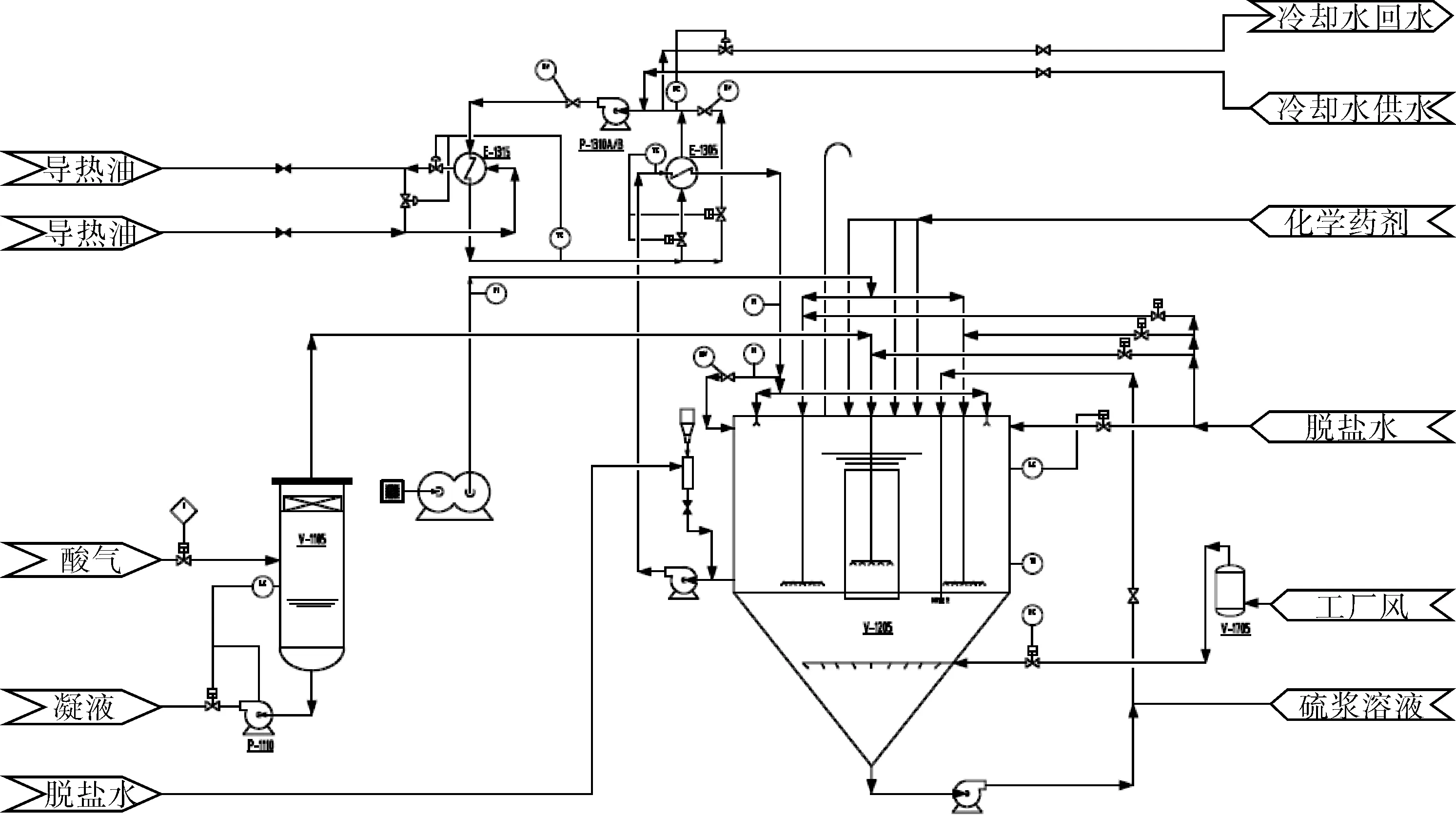

本项目脱硫工艺采用美国MERICHEM公司的LO-CAT工艺包,工艺流程见图2。

图2 LO-CAT工艺流程示图

1.1.1吸收氧化塔

吸收氧化塔由上部圆柱罐体和下部锥体组成,酸气中的H2S在吸收氧化塔上部圆柱体内的吸收室被催化剂吸收,经过氧化还原反应而脱除,被还原的催化剂通过密度差回到罐体内的氧化室被氧化再生。被脱除的硫磺颗粒与LO-CAT催化剂溶液沉降至罐体底部,产生质量分数为5%~15% 的硫浆溶液,并通过流浆泵送入真空带式过滤机。为了防止硫浆溶液在吸收氧化塔底部由于局部浓度过高而无法顺利流至硫浆泵,在锥体的周围设计增加了空气吹扫器,吹扫空气将以固定周期向锥体部分不断吹扫,以防止上述现象发生。

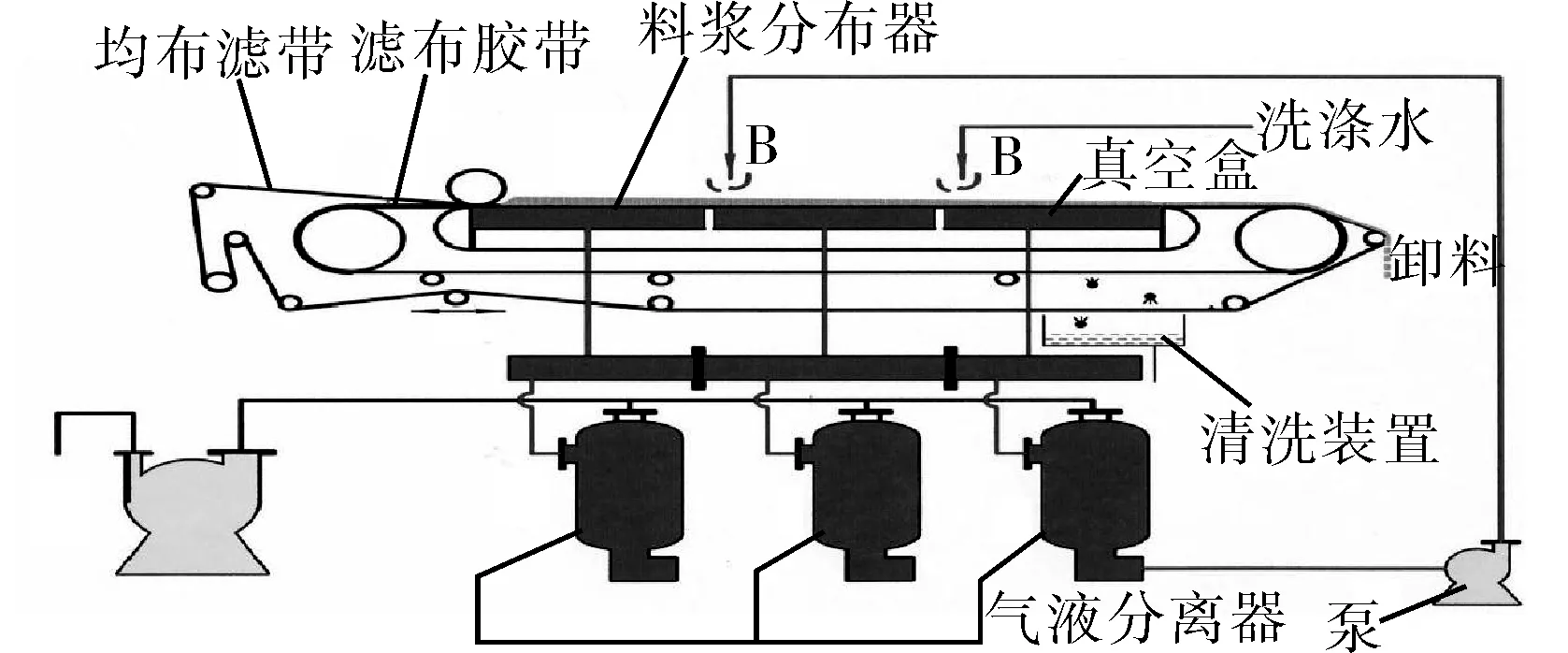

1.1.2真空带式过滤系统

来自吸收氧化塔的质量分数为5%~15%硫磺与LO-CAT催化剂溶液,通过泵打入真空带式过滤机,过滤产生约含质量分数为65%的硫磺和质量分数为35%的水和盐类。经过滤机过滤后的滤液收集到滤液返回罐中,再由泵送入吸收氧化塔内循环使用。真空带式过滤机的作用是运用传送带和真空泵将LO-CAT溶液里的化学药剂过滤出来循环利用,减少吸收氧化塔内化学药剂的消耗。真空带式过滤系统工艺流程见图3。

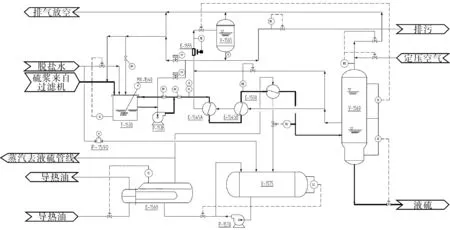

1.2熔硫与硫磺成型工艺系统

熔硫装置的目的是对脱硫系统产生的硫溶液进行净化、提纯,形成具有良好流动性的液态硫磺。硫磺成型工艺主要是将熔硫工艺系统产生的液体硫磺快速、有效地转换成固态,并满足生产工艺和安全环保的要求。

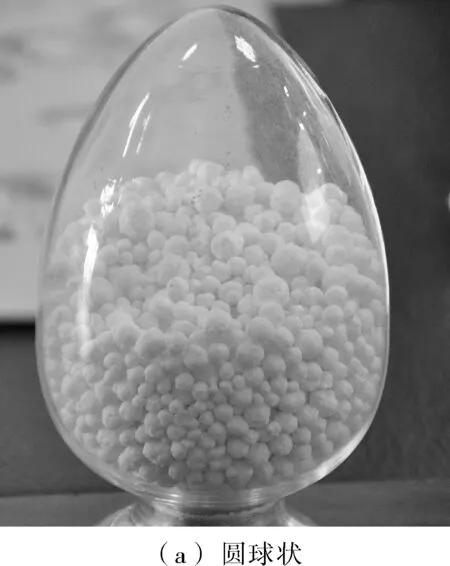

工程中通常采用造粒的方法将液态硫磺转换成固态,以得到形状规整,粒度均匀,性能稳定,利于运输、储存和使用的成品颗粒。

熔硫工艺系统的作用是对脱硫系统产生的硫溶液进行净化、提纯,形成流动性较好的液态硫磺,以期获得高品质的硫磺产品。来自真空带式过滤系统的硫饼送至溶浆搅拌槽,与脱盐水进行充分的搅拌、混合,然后通过泵送入熔硫装置,经过一系列的加热、分离等过程形成温度约143 ℃的液硫,并保持液硫温度及其良好流动性,以便进一步处理。熔硫工艺流程示意图见图4。

图4 熔硫工艺流程示图

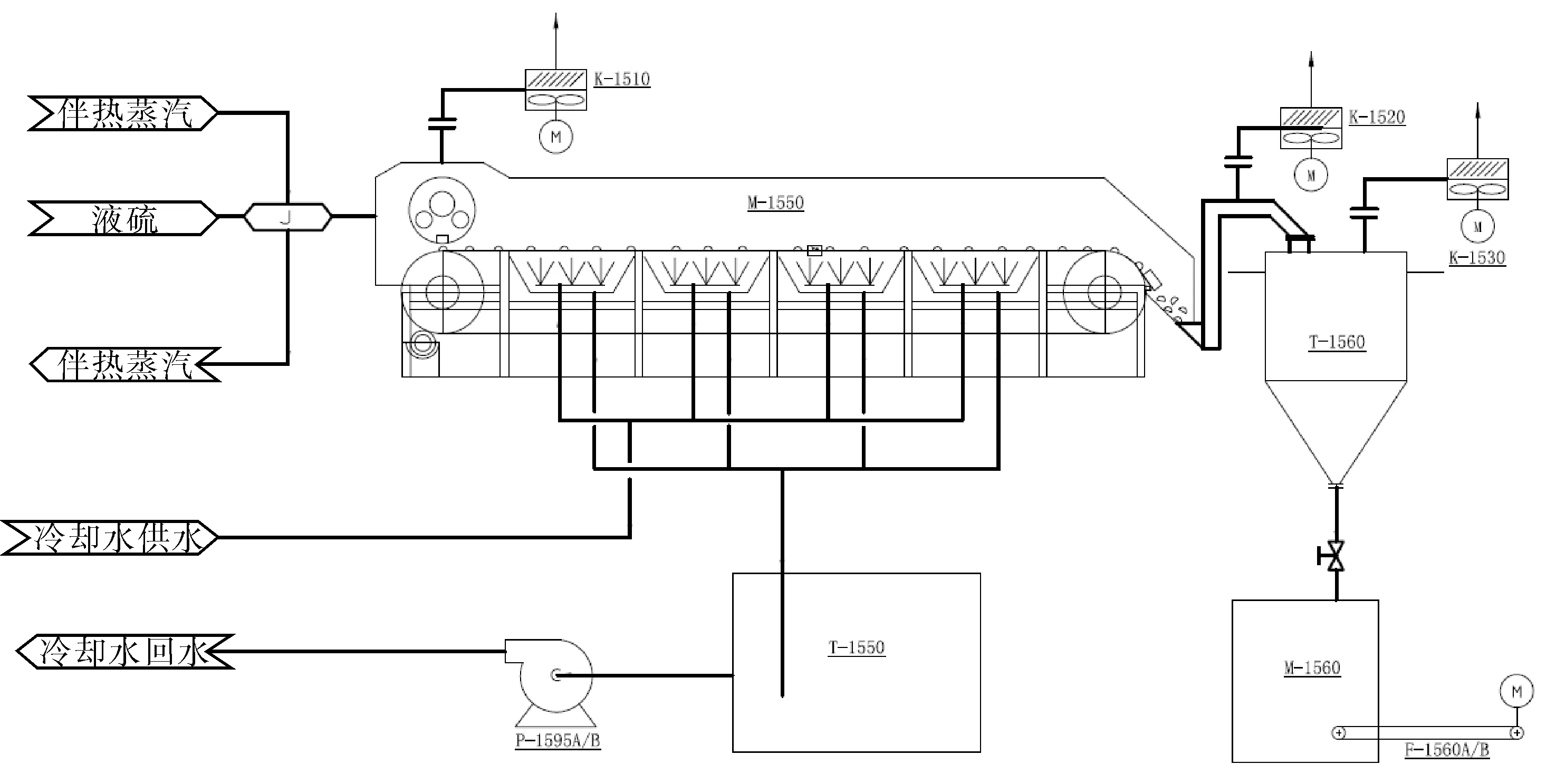

1.2.2硫磺成型工艺

目前,硫磺造粒的工艺方法主要有转筒冷凝造粒、回转钢带冷凝造粒、塔式空气冷却造粒、水直接冷却造粒和喷浆造粒5种工艺方法[8,9]。该工艺流程简单、操作维护方便,成本较低,缺点是对操作运行控制要求较高,否则会出现成型质量较差,容易形成硫磺碎片和粉尘。

液硫由泵经管线送入造粒机的布料器,通过布料器滴落在钢带上,同时通过对钢带的冷却,形成固体硫磺。钢带造粒机形成的硫磺成片状,直径大约6~8 mm,厚度约0.8~1.5 mm。片状硫磺通过钢带的转动,自由落入斗式提升机,最终送入料仓。料仓中的片状硫磺通过自由落料的方式进入吨包装机的缓冲仓,经过称重后装入吨袋,然后通过辊子输送机运送至指定位置。

回转钢带冷凝造粒工艺流程见图5。

图5 硫磺造粒与包装装置工艺流程示图

2 过程装置工作原理与主要物料特性

2.1硫磺回收过程装置工作原理

2.1.1吸收氧化塔

吸收氧化塔作为LO-CAT工艺的核心装置,其原理主要是硫化氢在装置内部的吸收氧化和催化剂的氧化再生。

有一种误解认为高浓度的生长素类似物因为能抑制双子叶植物生长,所以可作为除草剂,这体现了生长素的两重性。而事实是: 高浓度生长素类似物可以诱导细胞过度伸展最后导致植株死亡[2],而并非其抑制了双子叶植物的生长。

(1)硫化氢吸收 酸性气体在吸收塔内的酸性分布器均匀扩散开,H2S与铁离子催化剂反应,被氧化生成单质硫在吸收室内经反应后,脱除质量分数为99.9%的硫化氢,净化后的气体由顶部排出。由于H2S转化为单质硫的过程属于放热反应,如果反应中的热量没有及时从系统中排出,催化剂溶液温度将会上升并高于设计温度。在硫磺生产量相对较低时,系统内反应放出的热量小于换热的热量流失和水蒸气蒸发的潜在热总和。反之,如果硫磺产量较高,系统内反应放出热量高于换热热量流失和水蒸气蒸发的潜热总和,热量必须通外部热交换器带出系统。

(2)催化剂的氧化再生 在吸收室内,被还原的催化剂在密度差作用下被输送到反应器氧化室,外部空气经鼓风机鼓入反应器中, LO-CAT溶液在氧化室内进行氧化再生,再生后的溶液返回吸收室进行循环利用。

2.1.2真空带式过滤机

真空带式过滤机工作原理见图6。

图6 真空带式过滤机工作原理简图

来自吸收氧化塔的物料送至过滤机的料浆分布器后,经过减压溢流并均布于向前转动的均布滤带上。随着滤带的移动,在真空抽力的作用下,滤液穿过滤布胶带的排液槽进入真空盒,经过自然沉降并陆续进入母液抽滤区、抽干区,再通过滤液总管进入气液分离器中收集排放或回收。被截留的固液在滤布上形成饼,经过抽干卸料后的滤布经清洗装置进行再生,清洗水入下一装置对过滤母液和洗涤实现分段收集。进入各区的料浆通过真空压差实现物料过滤和物料洗涤的目的,并通过调整进料量、滤布运行速度,使洗水量达到物料的工艺性要求,从而实现连续进料、母液过滤、滤饼脱水、卸料的技术性能。真空带式过滤机的作用是从催化剂水溶液中分离出悬浮的硫磺颗粒,并对分离出的硫磺滤饼进行清洗,尽可能减少催化剂的损失。

2.1.3熔硫工艺装置

熔硫装置的核心设备为熔硫釜和液硫分离器。熔融硫和水的混合溶液在熔硫釜中被充分加热,然后进入液硫分离器进行分离。熔融后的硫磺通过液硫分离器的液位控制回路进行集中收集,然后送入专用的液硫储存装置。熔硫装置的工艺原理是利用液态硫磺在143 ℃左右较低的黏度下所具有的良好流动性,以实现硫磺的输送、固化。其关键技术是设备和管线伴热温度的计算和维持,以保证液态硫磺良好的流动性。

2.1.4硫磺成型装置

钢带造粒机的工作原理见图7。

图7 钢带造粒机工作原理简图

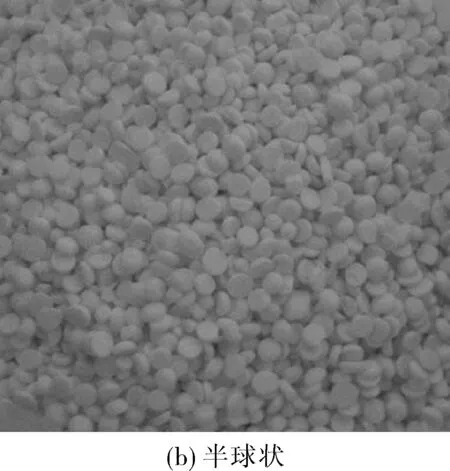

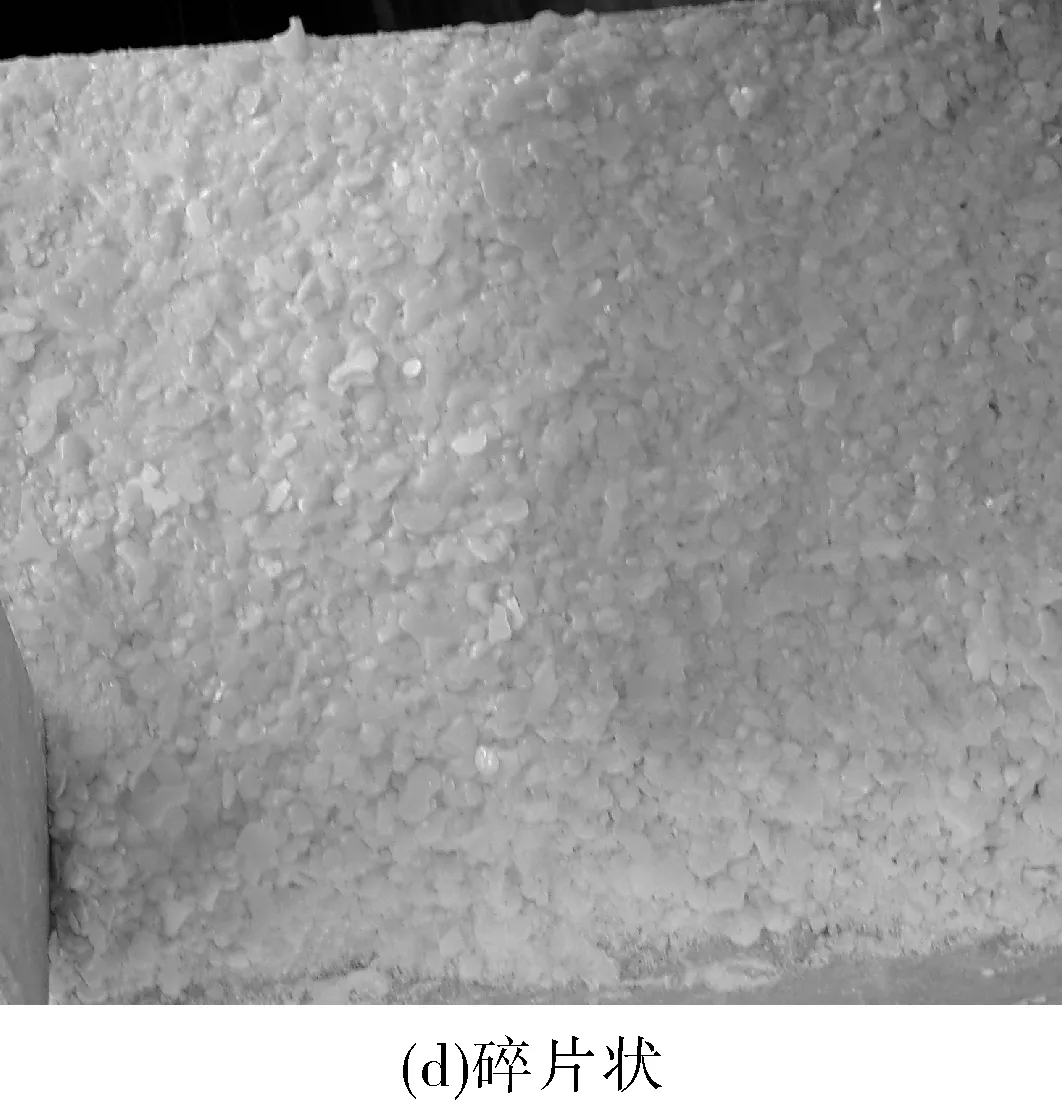

钢带造粒机也称回转带式冷凝造粒机,它是利用硫磺的低熔点特性,根据物料熔融态时的黏度范围,通过特殊的布料装置将液硫均匀分布于其下方匀速移动的钢带上,在钢带下方设置的连续喷淋装置的强制冷却下,使物料在移动、输送过程中快速冷却、固化,从而达到造粒成型的目的。其技术关键是液态硫磺通过造粒机布料器的滴落成型、冷却和钢带的运转速率等,以使硫磺形成半球形或片状硫磺。

布料器将来自上游的连续液硫快速、规则地分割成成排断续滴落的液滴,利用物料液态时的黏性、表面张力使滴落在回转钢带上的液滴形成半球状或片状均匀颗粒。通过布料器转速和物料流量的协同调节,可以在一定范围内调节和控制成品颗粒的粒度大小。

采用薄钢带传动输送和喷淋强制冷却传热,使液硫得到迅速冷凝、固化成型。硫磺颗粒通过薄钢带传热,完全避免了与冷却水的接触,成品湿含量得到可靠保证。

由于回转钢带在卸料端的换向弯曲,使固化后的硫磺颗粒与钢带的结合面易于剥落,因此卸料时粉尘极少,颗粒形状得到保护,有利于生产和使用过程操作条件和环境的改善。

在钢带造粒机正常运行情况下,硫磺颗粒成半球状或片状,直径3~6 mm,厚度1~2 mm。

2.2硫磺回收装置主要物料及其特性

本项目主要物料为硫化氢(H2S)、硫磺(S)和微量甲硫醇(CH4S)。硫磺回收装置的物料因处理原料的不同而有所差别,主要为氨(NH3)、硫化氢等,产物或产品主要为甲硫醇和片状或球状硫磺等,它们的主要特性如下[10-11]。

(1)氨(NH3) 无色气体,有刺激性臭味,分子量17.03,密度0.771 4 g/L,熔点-77.7 ℃,沸点-33.35 ℃,自燃点651.11 ℃,蒸汽与空气混合物爆炸极限的体积分数为16%~25%,最易引燃的体积分数为17%。

(2)硫化氢(H2S) 无色气体,具有臭鸡蛋气味,分子量34.08,密度1.19 g/L,可燃上限为45.5%(体积分数),下限4.3%(体积分数)。

(3)甲硫醇(CH4S) 无色气体,有刺激性臭味,属于易燃、易爆气体。不溶于水,溶于乙醇、乙醚等有机溶剂。熔点-123.1 ℃,相对密度0.87(水为1.0),沸点7.6 ℃,相对蒸气密度1.66(空气为1),饱和蒸气压53.32 kPa (-7.9 ℃),闪点-17.8 ℃,爆炸上限21.8%(体积分数),爆炸下限3.9%(体积分数)。甲硫醇蒸气与空气可形成爆炸性混合物,遇热源、明火、氧化剂有燃烧爆炸的危险。与水、水蒸气、酸类反应产生有毒和易燃气体,与氧化剂接触发生猛烈反应。

(4)硫磺(S) 固态硫磺外观为淡黄色脆性结晶或粉末,有特殊的臭味,不溶于水。液态硫磺相对密度为2.0(水为1);熔点119 ℃,沸点444.6 ℃,闪点207.2 ℃,自燃点232.2 ℃,爆炸下限2.3 g/m3。硫几乎不溶于水,但少量溶于汽油、溴化乙烯、甲苯、丙酮等有机溶剂及二硫化碳中。硫具有较强的化学活泼性,在空气中有升华现象,且随温度升高加快升华速度,常温下即可发生轻微的氧化现象产生二氧化硫。

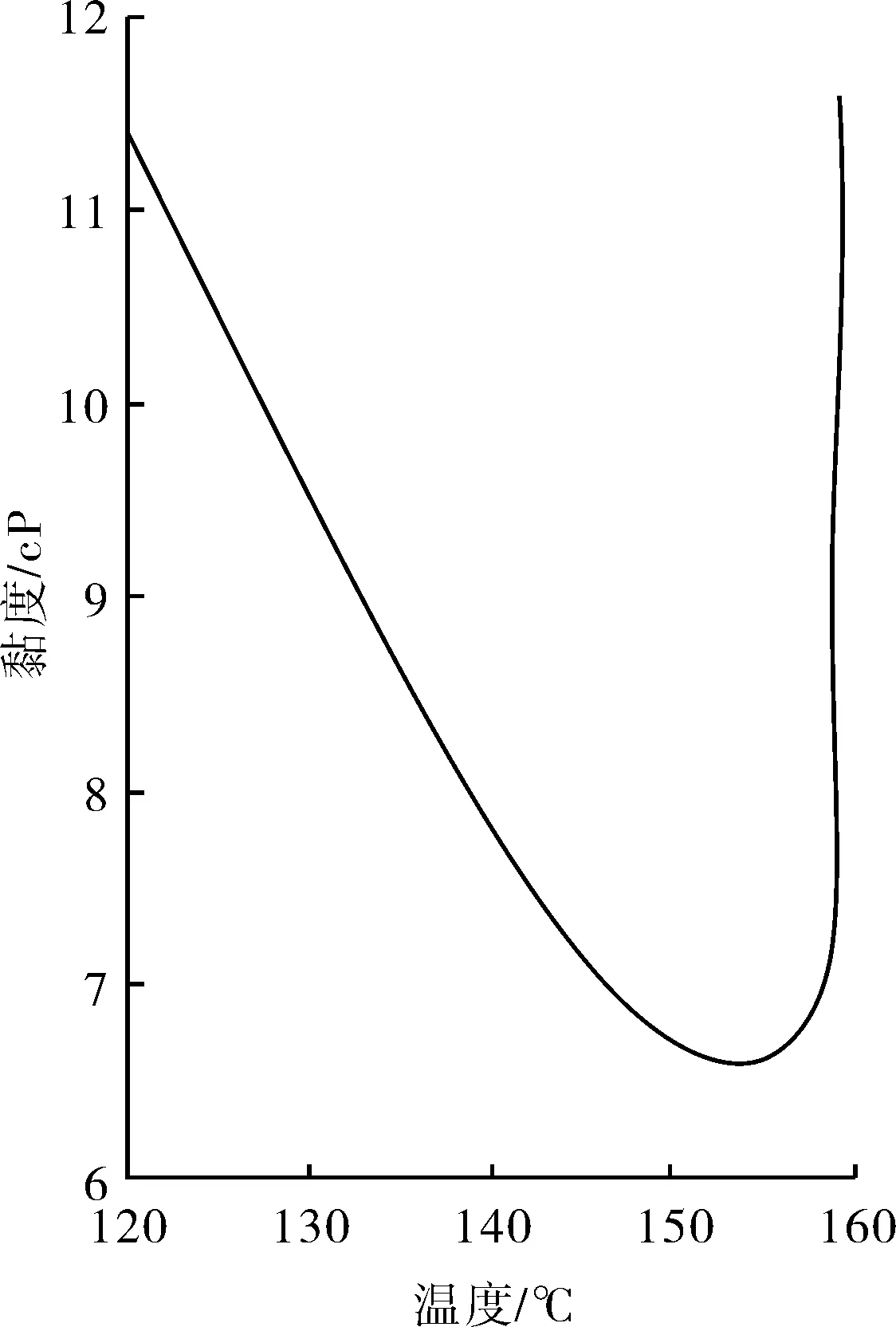

熔融硫的黏度随温度而变化,一般初熔时的黏度随温度升高而下降,当温度超过158 ℃后,黏度随温度升高而急剧增大。低温液态下硫磺黏度-温度曲线示图见图8[11]。

图8 液态硫磺黏度-温度曲线

从图8中可以知道,液硫在130~160 ℃时黏度最小,利于液硫的输送。为了使之保持较好的流动性,以利于生产过程液硫的输送,同时降低输送的功率消耗,将熔硫温度控制在140~150 ℃。

3 硫磺回收装置设计规划

在LO-CAT硫磺回收装置以及固体硫磺的包装、存储等过程中,物料的排放或者泄漏主要发生在吸收氧化塔、真空带式过滤机及厂房、造粒机及其厂房、包装机与存储厂房。工艺装置和厂房规划设计与硫磺回收过程的通风除尘一定有着必然的联系,合理的装置和厂房规划能够有效地控制泄漏物料扩散和传播至安全地带,对生产过程起到有效的防护。工艺装置与厂房的合理设计规划,决定了通风除尘的必要性。

3.1脱硫装置规划布置

LO-CAT工艺装置的规划布置是以其核心设备吸收氧化塔为中心,进行各设备的设计规划。以本项目为例,吸收氧化塔内径9 800 mm,上部筒体高度9 000 mm,下部锥段高度6 368 mm,排放管位于设备顶部,并高出设备顶部3 000 mm,并在工艺计算阶段对排放物做出了严格要求。在设计规划过程中,吸收氧化塔以露天布置进行处理。根据来自吸收氧化塔的硫浆溶液的特性,真空带式过滤机的布置应尽可能靠近吸收氧化塔。

3.2真空带式过滤系统

结合工艺流程,真空带式过滤机布置于屋内二层平面,以便滤饼能够顺利落入溶浆搅拌槽。由于过滤机工作于潮湿环境中,空气中夹带有腐蚀性介质。因此,装置和厂房的通风就显得尤为重要。

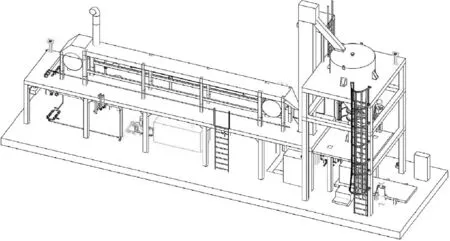

过滤机的罩壳配置有通风接口,需要在装置的规划设计阶段配套相应的通风设备,将过滤机内部散发的腐蚀性气体引至室外安全的地方。过滤机属于半开式装置,在设备运行过程中,腐蚀性介质会传播至厂房内。因此,需要根据厂房的容量来设置合理的通风设备,以确保厂房内的有害气体被引到室外安全的地方。真空带式过滤系统设计规划模型示意图见图9。

3.3硫磺造粒成型系统

本项目硫磺造粒成型系统主要包含钢带造粒机及其冷却装置、提升机、料仓及吨袋包装机等设备。在造粒、提升、仓储及袋包装等硫磺落料过程中,片状硫磺的碰撞会产生一定的粉尘,这些硫磺粉尘会散播至室内或是在造粒机、料仓内聚集。需要对装置与厂房进行通风除尘,以便将厂房内的有害气体引出到室外安全的地方。

在装置设计规划过程中,选用的造粒机罩壳配置有通风接口,并配套相应的通风设备,将造粒机内部散发的腐蚀性气体引至室外安全地方。包装机选用旋风除尘装置,将包装机落料过程中产生的粉尘进行收集,并通过除尘器回收。根据厂房容量设置通风设备,以便将厂房内的有害气体引出到室外安全的地方。工程设计中,根据要求,提升机和料仓也应该配备必要的除尘通风装置。

造粒与包装输送装置的设计规划模型示意图见图10。

图10 造粒与包装输送装置模型

4 硫磺回收装置通风除尘必要性

硫磺回收工程项目中,不可避免会产生物料的泄漏,因此,都需要对装置进行通风除尘、爆炸危险区域划分等工作。装置运行过程中,气体和粉尘都有刺激性异味,特别是硫磺粉尘聚集到一定程度,具有爆炸的危险,将会对操作人员和装置安全生产造成危害。为了避免这些危害的发生,除了采取诸如工艺流程、工艺设备布置及危险区域划分等措施外,还需要根据工艺设备特性、区域条件等,选择合适的仪表、电气及辅助通风除尘装置,以便对装置有关区域进行通风除尘,达到卫生环境要求,并将爆炸性粉尘的浓度控制在爆炸极限内。

4.1含硫蒸汽与硫磺粉尘产生原因

4.1.1过滤系统冷凝与蒸发产生硫蒸汽

根据过滤系统的工艺流程和真空带式过滤机的工作原理可知,过滤系统装置基本上工作于潮湿的环境中。在过滤机工作过程中,由于固液混合硫磺与空气的接触,在不同的介质温度或环境温度下,会伴随冷凝或是蒸发,从而使空气中弥漫刺鼻的硫蒸汽。

4.1.2硫磺成型与包装运输过程产生粉尘

由于生产成型方法不同,硫磺的常见形态有粉状、粒状、片状或块状。本项目采用钢带造粒机进行硫磺的成型,钢带造粒机形成的硫磺成片状,直径大约6~8 mm,厚度约0.8~1.5 mm,通过提升机将片状硫磺送入储料仓。

在硫磺成型机工作过程中由于硫磺在钢带上的迅速冷却,会产生夹带有刺激性气味的蒸汽。同时在落料、提升及二次落料过程中,片状硫磺的碰撞会产生一定的粉尘,这些硫磺粉尘会散播至室内或是在造粒机、料仓内聚集。

不同硫磺颗粒的形状见图11。从图中可以看出,硫磺成型过程中不同工艺装置、不同的工作状态会形成不同形状的硫磺颗粒。图11d为钢带造粒机在不稳定状态先形成了硫磺碎片,这种情况下比较容易形成硫磺粉尘。

4.2含硫蒸汽与硫磺粉尘危害

4.2.1危害环境和人身健康[12,13]

硫磺蒸汽和粉尘散布于环境中对装置和人身健康具有较大的危害,硫磺蒸汽和粉尘对钢有腐蚀性,特别是在潮湿情况下腐蚀作用更强。

硫磺蒸汽和粉尘接触人的皮肤后,对皮肤有弱刺激性,会产生接触性皮炎,使皮肤瘙痒,甚至产生红疹病。其能在肠道内部分转化为硫化氢而被吸收,大量呼吸可导致硫化氢中毒。急性硫化氢中毒的全身毒作用表现为中枢神经系统症状,有头痛、头晕、乏力、呕吐、共济失调、昏迷等,可能引起眼结膜炎、皮肤湿疹。长期在硫磺粉尘环境中工作的人员,必须穿戴好防护用品,否则将引起呼吸系统疾病,经常接触硫也会引起皮炎等症。

图11 不同硫磺颗粒形状示图

4.2.2危害安全生产和设备安全运行

硫磺回收装置中有相当一部分设备在潮湿环境中运行,腐蚀对设备的安全运行有较大影响。

硫磺在转运、储存及装车过程中可能出现硫磺火灾和硫磺粉尘爆炸两种情况[14]。硫磺粉尘属于易燃、易爆物品,粉尘与空气混合形成爆炸性混合物,可被静电点燃。悬浮于空气中的硫磺粉尘在质量浓度达到35 g/m3时便具有爆炸危险性。作业过程中,当硫磺粘有硫化铁、氧化铁、机油、金属粉末和氧化剂等物质时,易引起火灾。

4.3设计规范对过程装置与厂房的要求

SH/T 3175—2013《固体工业硫磺储存输送设计规范》[15]对硫磺的存储运输过程提出了具体的要求。根据规范,在硫磺成型、储存和运输过程中应该加强硫磺回收装置通风、除尘、防爆和消防等措施。

根据装置选型及厂房的设计规划,真空带式过滤机、造粒机、提升机、料仓、包装机及其厂房应该设置通风除尘装置,确保人身健康和安全生产。

4.4设计规范对电气设备的要求

在根据GB 50058—2014《爆炸和火灾危险环境电力装置设计规范》[16]进行硫磺回收装置爆炸性粉尘危险环境区域划分的基础上,对装置内电气设备进行选型,爆炸性粉尘危险环境电气设备的级别不应低于爆炸性粉尘混合物的防爆级别和温度组别[11]。

电气设备的选择应符合以下规定。

(1)根据爆炸危险区域的划分、电气设备的种类和防爆结构的要求,选择相应的电气设备。

(2)选用的防爆电气设备的级别和组别,不应低于该爆炸性气体危险环境内爆炸性气体混合物的级别和组别。当存在两种及以上的易燃物质形成的爆炸性气体混合物时,按危险程度较高的级别和组别选用防爆电气设备。

(3)爆炸危险区域内的电气设备,应当符合周围环境内化学、机械、热、霉菌以及风沙等不同环境条件对电气设备的要求。电气设备结构应满足在规定的运行条件下不降低防爆性能的要求。

5 结语

随着环境排放要求的不断严格,天然气处理项目中硫磺回收装置的应用将会不断增加。在选择合适的硫磺回收工艺基础上,进行工艺装置和厂房规划设计,对环境、人员健康以及装置的安全运行至关重要。合理的装置和厂房规划能够有效地控制泄漏物料扩散,促进有害物质传播至安全地带,降低或消除有害物质对生产过程的危害。除采用优化工艺流程、工艺设备布置及危险区域划分等措施外,还应对有关区域配套通风除尘装置,以便满足环境卫生与安全要求。在硫磺回收装置和厂房的规划设计过程中,应重点关注物料处理的过程流程顺序,缩短过程路径,着重从降低能量消耗、控制装置占地面积等方面对工艺系统进行合理规划。

[1] 金洲. 降低硫磺回收装置烟气中SO2排放问题探讨[J].石油与天然气化工,2012(5):24-29,89.

(JIN Zhou. Study on Reducing SO2Emissions of the Tail Gas from Sulfur Recovery Unit [J]. Chemical Engineering of Oil & Gas,2012(5):24-29,89.)

[2] 李鹏,刘爱华. 影响硫磺回收装置SO2排放浓度的因素分析[J].石油炼制与化工,2013(4):75-79.

(LI Peng,LIU Ai-hua. Analisys of Factors Influencing SO2Emission of Sulfur Plant [J].Petroleum Processing and Petrochemicals,2013(4):75-79.)

[3] 马国强,郭倩倩,韩小金,等. 硫酸盐化对TiO2催化剂克劳斯活性的影响[J].环境工程学报,2014(11):286-291.

(MA Guo-qiang,GUO Qian-qian,HAN Xiao-jin,et al. Influence of Sulfation on Claus Activity of TiO2Catalyst[J].Chinese Journal of Environmental Engineering,2014(11):286-291.)

[4] 魏颖,仝纪龙,潘峰,等. “两酸”装置大气污染源分析及治理[J].化工环保,2013,33(6):68-72.

(WEI Ying,TONG Ji-long,PAN Feng,et al. Analysis and Control of Atmospheric Pollution Sources in “Two Acids” Plant[J].Environmental Protection of Chemical Industry, 2013,33(6):68-72.)

[5] 张志堂,王省良,刘雄,等. LO-CAT工艺处理含硫污水[J].石化技术与应用,2011,29(3):57-58.

(ZHANG Zhi-tang,WANG Xing-liang,LIU Xiong,et al. Treatment of Sulfur-containing Sewage by LO-CAT II Process[J].Petrochemical Technology & Application,2011,29(3):57-58.)

[6] 汪家铭,莫洪彪. LO-CAT硫回收工艺技术及其应用前景[J].天然气与石油,2011(3):7-8,42-46.

(WANG Jia-ming,MO Hong-biao. LO-CAT Sulfur Recovery Technology and Its Application Prospects [J]. Nature Gas and Oil,2011(3):7-8,42-46.)

[7] 董林堂. LO-CATII硫磺回收工艺在延安炼油厂的工业应用[D].西安:西北大学,2012.

(DONG Lin-tang. Industrial Application of Sulfur Recovery Process of LO-CAT II in Yanan Refinery [D]. Xi’an:Northwestern University,2012.)

[8] 陈刚. 硫磺造粒工艺综述[J].硫磷设计与粉体工程,2009(1):6-13,4.

(CHEN Gang. Summary of Sulfur Granulation Process [J].Sulphur Phosphorus & Bulk Materials Handling Related Engineering,2009(1):6-13,4.)

[9] 熊运涛,游龙,郭庆生,等. 硫磺成型工艺研究进展[J].广东化工,2012,39(16):86,89.

(XIONG Yun-tao,YOU Long,GUO Qing-sheng,et al. Research Progress of Sulfur Shaping Process [J]. Guangdong Chemical,2012,39(16):86,89.)

[10] 周国泰. 危险化学品安全技术全书[M]. 北京:化学工业出版社,1997.

(ZHOU Guo-tai. Dangerous Chemicals Safety Technology Book [M]. Beijing: Chemical Industry Press,1997.)

[11] 张纮. 硫酸手册(修订版)[M].北京:化学工业出版社,1982:76.

(ZHANG Hong. Handbook of Sulfuric Acid [M]. Beijing:Chemical Industry Press,1982:76.)

[12] 谭兰兰. 硫磺回收装置爆炸危险性及电气设备选型[J]. 石油化工安全环保技术,2009(3):18,50-52,84.

(TAN Lan-lan. Explosion Hazard of Sulfur Recovery Unit and the Selection of Electrical Apparatus [J]. Petrochemical Safety and Environmental Protection Technology,2009(3):18,50-52,84.)

[13] 何蓉. 瓮福硫磺库房硫磺粉尘防治措施及建议[J].硫磷设计与粉体工程,2011(3):41-45,5.

(HE Rong. Measures and Suggestions for Prevention and Treatment of Sulphur Dust in WENGFU Sulphur Storage [J]. Sulphur Phosphorus & Bulk Materials Handling Related Engineering,2011(3):41-45,5.)

[14] 潘涛,吕晓明,文金轩,等. 硫磺安全仓储关键技术[J]. 安全、健康和环境,2011(2):8-11.

(PAN Tao,LÜ Xiao-ming,WEN Jin-xuan,et al. Key Technology for Safe Storage of Sulfur [J]. Safety Health & Environment,2011(2):8-11.)

[15] SH/T 3175—2013,固体工业硫磺储存输送设计规范[S].

(SH/T 3175—2013,Design Specification for Storage and Conveying of Solid Industrial Sulfur[S].)

[16] GB 50058—2014,爆炸和火灾危险环境电力装置设计规范[S].

(GB 50058—2014,Code for Design of Electrical Installations in Explosive Atmospheres[S].)

(许编)

ReviewonDesign&PlanningforSulfurRecoveryUnitsandVentilation&DustRemovalofLO-CATProcess

SUHai-peng,XUChang-pu,HANCui-cui

(Design & Research Institute, China Oil HBP Science & Technology Corporation Ltd., Beijing 100088, China)

The sulfur recovery process and the main device working principle were introduced, which was combined with engineering application, the sulfur recovery device and ventilation & dust removal in the planning and design are reviewed, the planning principles of sulfur recovery device of ventilation and dust removal were put forward, the sulfur to the necessity and requirements for materials process hazards and ventilation and dust removal were pointed out, which could provide guidance for the application of sulfur recovery project.

sulfur recovery; liquid oxidation catalyst (LO-CAT); desulphurization; oxidation absorption tower; filter; ventilation and dust removal

TQ050.1; TE644; TU834

B `

10.3969/j.issn.1000-7466.2017.01.009

1000-7466(2017)01-0044-09

2016-08-10

苏海鹏(1978-) , 男, 陕西商洛人, 高级工程师,学士,主要从事热能工程和油气田热工工艺设计研究工作。