压裂返排液不落地回收处理技术在苏里格气田的应用

2017-11-01杨博丽

杨博丽

中国石油川庆钻探长庆井下技术作业公司

压裂返排液不落地回收处理技术在苏里格气田的应用

杨博丽

中国石油川庆钻探长庆井下技术作业公司

随着苏里格气田水平井改造、体积压裂工艺、混合水压裂方式、工厂化作业等实现推广应用,返排液量剧增,尤其是新环保法实施后,不允许挖建防渗排污坑,环保形势异常严峻。急需研发返排液不落地回收处理技术,实现其重复再利用。针对返排液中含有大量天然气、压裂砂、悬浮物,压力高、分离处理难度大等难题,优化形成了压裂返排液在线连续处理技术,主要包括管线节流控制模块、高压除气模块、低压除气除砂模块、精细化过滤模块和浓残液蒸发模块,经过10 μm精细过滤,得到纯净的压裂返排液。进一步化学处理后,添加稠化剂等重新配液用于下次压裂施工,重复利用率达到90%以上,少量浓残液采用蒸发处理。现场先导性试验23井次,回收液体44 649 m3,取得了显著的社会、经济效益,为国内压裂返排液环保处理技术的创新发展提供了借鉴。

苏里格气田 致密气藏 压裂返排液 不落地 回收

鄂尔多斯盆地苏里格气田储层空气渗透率介于(0.1~1.0)×10-3μm2范围,与国外致密气相比,压力系数低,属于典型的低压致密气藏[1]。长庆油田经过近年来的勘探开发探索与实践,取得了一系列的进展,水平井改造、体积压裂工艺、混合水压裂方式、工厂化作业等已规模化推广应用,大幅度提高了改造体积和单井产量,也导致返排液量不断增加。据统计数据显示,苏里格气田平均每年产生压裂废液超过20×104m3[2]。压后放喷返排液在地层压力下高速流动,混合有天然气、支撑剂等,通过地面放喷流程进入防渗排污坑,靠重力分离后,气体放空点火燃烧,支撑剂沉入坑底。一方面这容易造成地面流程堵塞,影响排液作业的连续进行,甚至冲蚀引起地面管线刺漏,存在较大的安全隐患;另一方面防渗排污坑占地面积大,沉淀时间长,汛期易溢流等,存在污染周围环境的风险。2015年新《环境保护法》实施后,当地环保部门不允许井场挖建返排液防渗排污坑。因此,研发处理速度快、占地小,能实现气井压裂返排液不落地回收处理技术,返排液重配液技术已经迫在眉睫,这对于缓解环境问题,保障气田的正常生产和可持续发展具有重要意义。

1 苏里格气田压裂液的类型特点及回收技术现状

苏里格气田目前常用的压裂液体系分为两类:一类是传统的以植物胶及其衍生物为稠化剂的水基压裂液体系;另一类是近年新研发的清洁可回收压裂液,包括EM50/50S/60、生物胶压裂液等。

苏里格气田集群化布井和工厂化压裂技术导致井场短期内返排液量剧增。据统计,9姊妹丛式井场28天累计返排液量达9 000 m3以上[3]。压裂返排液属于非均质混合体,放喷口承受地层压力(一般≤35 MPa),含有天然气、返排液、支撑剂等,黏度大、悬浮物含量高、含化学添加剂量大且种类多(含量约占压裂液总量的1%~2 %)、废水色度、浊度较高(外观为黄色到黑色浑浊不透明液体)、稳定性高,处理难度较大[4-5]。

2015年1月1日新《环境保护法》实施后,当地环保部门规定,井场内不允许挖建排污坑。井下作业施工单位采用红砖水泥修建燃烧池进行气井放喷(见图1),返排液中的支撑剂重力沉降,气体点火燃烧,清液通过转液池输送至存储罐回收。但是,燃烧池存在建造费用高、工期长、不可重复利用,人工清砂劳动强度大,且易产生建筑垃圾等缺点。而返排液拉运到废水站集中处理也存在油气田区域内污水处理站少、道路条件差、井场分散、运费高等问题。

2 压裂返排液不落地回收流程设计

2.1技术原理

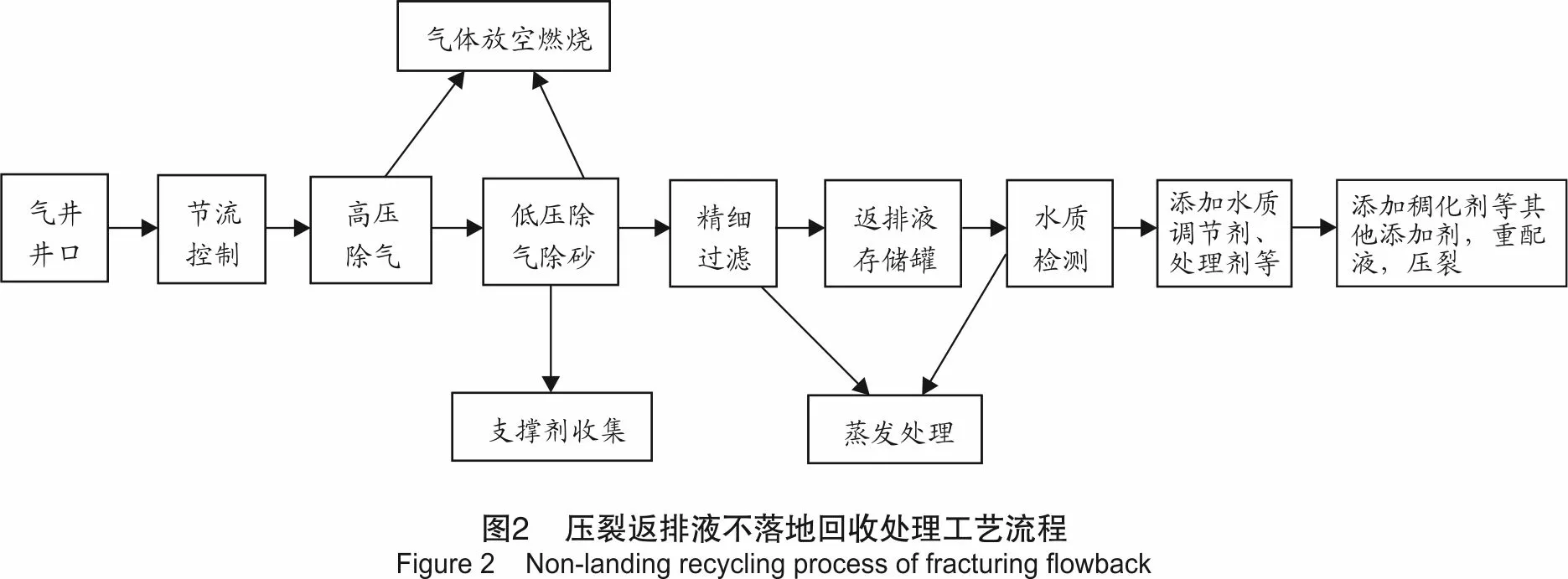

“压裂返排液不落地回收处理技术”针对气井压裂返排液特点,采用撬装式可移动的气、液固分离设备,对放喷返排液进行连续在线处理,经过“节流控制-高压气液分离-低压除气、除砂-精细过滤”4个模块的处理,即可分成:天然气、支撑剂和纯返排液。对气体进行放空点火;支撑剂通过集砂罐收集,转运至专业公司进行处理。返排液进入存储罐,经过检测,若为清洁可回收返排液,则添加调节剂、稠化剂和其他添加剂,实现重新配液回用;若为胍胶返排液,则添加氧化剂、离子处理剂、稠化剂等,进行重新配液,与新制基液按比例混合或单独回用。末端无法重复利用的液体采用放喷天然气蒸发处理(见图2)。

各模块作用机理如下:压裂返排液从井口经过节流控制模块,可有效控制返排液压力流速,保证井口安全;再进入高压除气模块可除去大部分的气体(气体放空燃烧);液体混合支撑剂及少量溶解气进入低压除气除砂模块,通过重力作用,除去携带的小部分气体,并通过筛网过滤对支撑剂进行有效分离;分离后的液体泵注入精细过滤装置,采用微米级筛网过滤去除细小机械杂质,最后进入返排液存储罐,根据不同的返排液类型,采用不同的重配液方式,进行重复利用。

该套返排液处理工艺流程与传统防渗排污坑或燃烧池相比,实现了井口压力条件下(一般≤35 MPa),返排液(含固含气)的在线连续“不落地”分离回收,处理能力完全能满足井口放喷速度要求。优点为:无需提前修建,节约施工时间;无需水泥、红砖、防渗布等施工材料,且可重复使用,节约成本;处理能力强,占地小,液体直接进入管道、存储罐等,无环境污染风险;地面流程安全、自动化程度高、人工劳动强度低、返排液清洁程度高、重复利用方便、储层伤害小等。

2.2设备构成

压裂返排液不落地回收流程由地面放喷回收管汇(节流控制模块)、高压气液分离装置(高压除气模块)、低压三相分离装置(低压除气除砂模块)、双级精细过滤装置(精细过滤模块)、浓残液蒸发装置(蒸发模块)等组成。以上全部为自主设计模块,首次在返排液处理中应用。流程系统最高承压35 MPa,液体处理能力达1 248 m3/d,气体处理能力达10×104m3/d,为纯物理分离,不改变返排液成分,有利于后续重配液再用。浓残液量不超过总回收液量的5%,利用蒸发装置,减少了污水处理数量。

设计的地面放喷回收管汇由手动平板阀、固定节流阀、手动针型式节流阀、防冲蚀短节、压力表、6~20 mm不同规格的节流油嘴、四通、五通等组成(见图3)。主要是为了规范油气井地面管线连接,满足控制放喷、节流、液体回收和压井、大排量、长时间工作的要求,利用手动节流阀的开启程度,更换不同的固定油嘴,以取得所需要的节流压力,通过和防喷器连通,能够有效地控制井涌和溢流,实现清洁化生产。地面放喷回收管汇安装在流程最前端,通过管汇节流油嘴控制降压,保证了返排液流压力、流量的稳定性,减少了高流速砂粒对下游设备和管线的冲蚀。

高压气液(含砂)分离装置主要由旋流分离工作系统、自动连续排液排砂系统、节流降压系统组成。利用旋流离心分离来完成对气、液砂的分离。返排液进入旋流分离筒后产生旋流,液体和砂颗粒由于离心和重力的作用而沉入筒底,在上部气压下开始流动,从下部出口排出;气流依然保持一定压力,由上部气出口流出,接入井场远端放空燃烧。在旋流筒流体入口装有密封锥形衬套筒,借以加大分离效果并可减弱砂粒被旋流带动再次上升的趋势,同时还可防止流体中含有的固相颗粒冲蚀滤砂筒本体,使液体和固相颗粒沉降在旋流筒底部;在气出口处使用了特殊滤网,进一步提高了除砂效果,下出口排出的液、砂再经过进一步降压,流入下一个环节(见图4)。

低压三相分离装置由低压除气罐、振动除砂器、沉淀罐、储运罐等组成(见图5)。经过高压气液分离模块的压裂返排液,压力已降低到2.0 MPa以内,经过该装置可实现气、液、砂分离。在低压除气罐内,返排液经入口调节阀后,液体自然沉降,气体上升,实现气、液进一步分离。罐内沉降液体液面到液位开关的限位后,开关打开排出液体。气体分离后从气体出口排出,接入井场远端放空燃烧。液砂混合体由导液管汇流到振动除砂器上,滤出支撑剂等进行固体收集,液体进入下方收集罐,收集罐中设有沉淀池,对液体中的细砂进行再次沉淀,沉淀后液体通过溢流板上方溢入储运罐,进行输送和回用。该模块实现压裂液的气液分离、固液分离、砂粒回收、压裂液代储等功能。

精细过滤装置包含进出口管道、过滤器本体、反洗驱动装置、电动排污阀、压力表及差压(开关)控制器及控制箱等(见图6)。该装置采用粗、细两级过滤器,过滤精度分别为100 μm、10 μm。返排液经过低压三相分离模块后,含有一些细小的机械杂质和悬浮物,会导致重复利用的压裂液残渣含量高,对地层伤害较大。通过精细过滤模块,主要去除其中的悬浮物。针对返排液有一定黏度、悬浮物含量高等特点,以及实现在线快速连续处理的要求,选用处理量大、排污自动化程度高的金属滤网过滤器,返排液从过滤器进口进入,然后从里向外通过滤网,比网孔大的杂质被拦截下来并积累在滤网的内表面形成滤饼,滤饼能够捕捉水中的一些更细小的杂质。压差开关持续地检测滤网内外的压差,当达到预设值时将传递信号到控制箱,启动清洗循环[6]。

部分井压后排出液量大,井场钢制储液罐数量有限,一般采用大容量快拆装返排液储液池,储液池由支撑护栏、支撑面板及防水布和塑料膜一体防护层组成(见图7)。同时,配备操作平台、外挂扶梯、防雨棚等。此储液池搭建拆卸简单易行,可多次重复使用,运输方便,环保无渗漏,也减少了工人倒换管线的劳动强度。

浓残液蒸发装置主要用于处理精细过滤装置产生的浓残液及无法重复利用的液体。该装置采用长方罐体,中间镶嵌圆柱体作为点火燃烧腔,上方布满烟筒以利于燃烧及散热,罐体与燃烧腔之间充满浓残液,用于降温,利用放空天然气燃烧热量对浓残液蒸发处理,井口产量为5.0×104m3/d时,燃烧液量可达200 m3/d(见图8)。

3 压裂返排液重复利用技术

经过除气、除支撑剂等,再经过精细过滤的压裂返排液,就可以进行循环再利用。对于胍胶返排液,通过检测,添加氧化还原剂、离子处理剂等[7],与新制基液按比例混合,用于前置液、低砂比携砂液等。或采用新型抗盐交联剂,重配液用于压裂施工,砂比达22%以上。

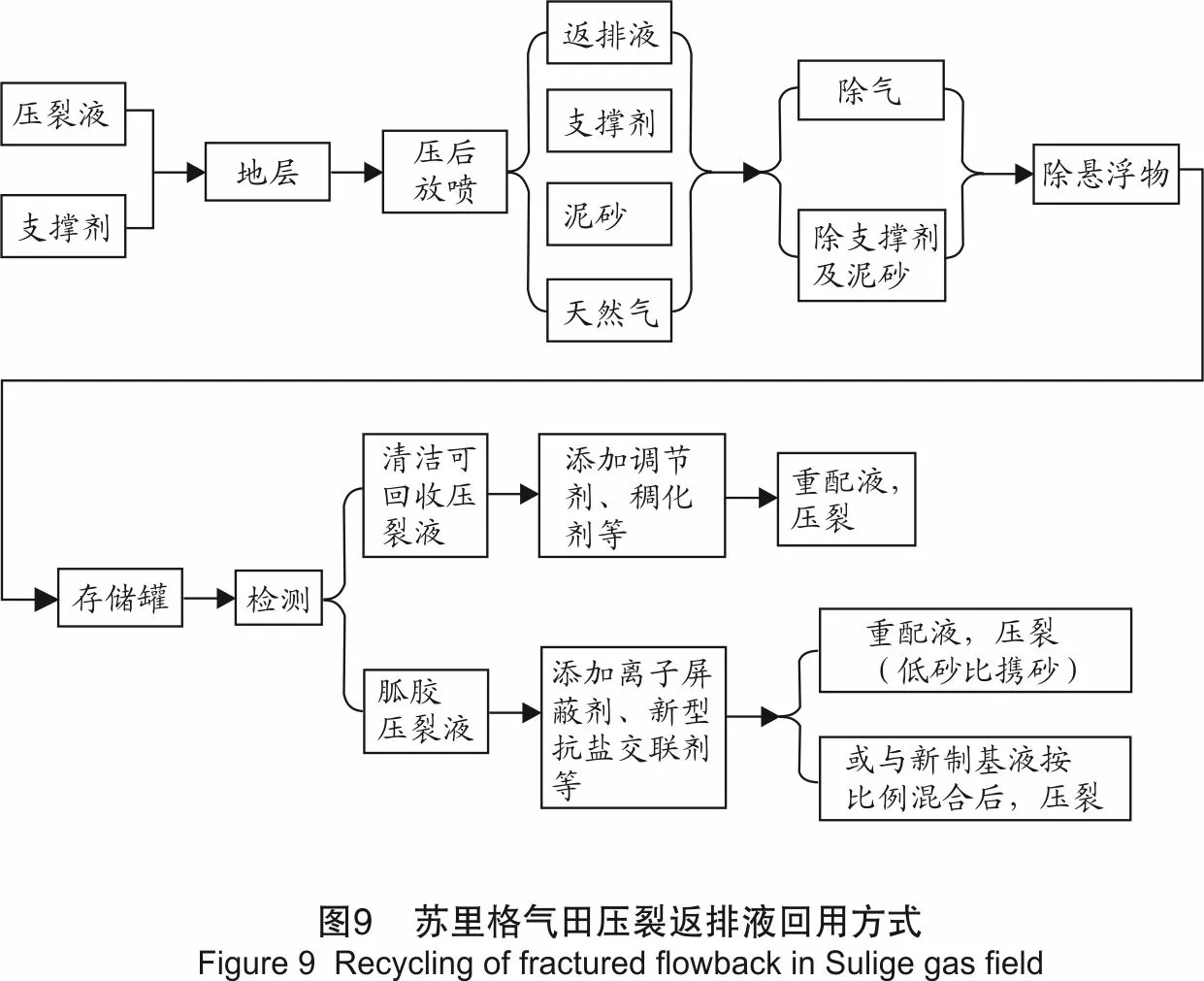

随着清洁压裂液技术的进步[8-9],适合气井的耐高温的清洁压裂液也相继出现,苏里格区块主要以EM50/50S/60、生物胶清洁压裂液为主。EM50/50S/60是一种新型多效表面活性聚合物为主剂的压裂液体系,生物胶清洁压裂液核心为生物稠化剂,是一种微生物多糖活性制剂,均具有抗高剪切性优良、低摩阻、低残渣,易返棑的特点,并能反复成胶[10]。返排液仅需除气、除砂后,经过检测(pH值6~8、TDS<40 000 mg/L),加入调节剂和稠化剂,重新配置压裂液,多次循环回收再利用(见图9)。

4 现场应用及评价

压裂返排液在线连续处理技术在苏里格致密气藏开展了23井次的先导性现场试验,共回收处理返排液44 649 m3。其中,在苏14-××井组进行了示范化应用。

该井组位于内蒙古乌审旗,共6口定向井,采用机械分层压裂,其中2口井采用清水配制生物胶清洁压裂液,其余4口井采用返排液与清水混合配制生物胶清洁压裂液进行压裂施工。入地总液量4 160 m3,回收重复利用液量1 850 m3。

结果表明,整个处理流程设计合理,各组成单元衔接流畅,能够满足现场施工要求。节流降压管汇通过内部增加了钨钢内衬,以及下游增加陶瓷复合钢体短节,抗冲蚀效果较好,工作压力达21.5 MPa,稳定运行时间约10 h以上,起到很好的节流控制作用,减少了高速携砂液对下游地面设备的损坏,现场施工数据见表1。高压气液分离模块现场最高试压25 MPa,工作性能稳定,无刺漏,气出口无液体排出,气体纯度高,火焰呈黄红色。气、液(含砂)带压分离能力达16 MPa,出口压力<0.8 MPa,确保低压三相除砂装置安全工作,现场施工数据见表2。低压三相分离模块液体最大处理能力168 m3/h,除砂粒径60~100目(0.15~0.25 mm),开发出双层防堵筛网,避免了砂粒堵塞筛孔。气出口无液,液出口无气体,全程自动化监控,有效降低了劳动强度。精细过滤模块通过压差控制,自动清洗排污。对返排液中的悬浮物去除率达30%以上,处理能力最高达90 m3/h,现场施工数据见表3。

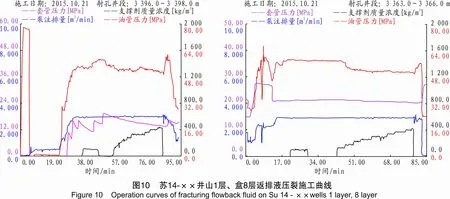

清洁可回收压裂液回收后经过检测(pH值6~8、TDS<40 000 mg/L)、补充调节剂、稠化剂后重新配液,用于苏14-××井山1层及盒8层施工(见图10)。压裂过程携砂性能稳定,未出现脱砂、压力明显波动等现象,施工顺利。徐迎新等[11]采用离子屏蔽剂对胍胶返排液进行处理后,重新配液作为携砂液使用,与清水配液,返排液与清水配液混合液施工效果相当。

表1 地面放喷节流管汇现场试验数据汇总Table1 Fieldtestdatasummaryofthrottlemanifold时间段井口压力/MPa油嘴尺寸/mm出口压力/MPa运行时间/h燃烧火焰长度/m11.1500:00~08:004.0~14.012⁃18⁃200.0~2.08.008:00~16:005.0~10.312⁃18⁃202.0~3.08.016:00~24:005.0~12.512⁃18⁃201.0~4.08.010~1511.1600:00~04:0010.6~12.512⁃15⁃201.0~3.04.010:30~16:0021.0~9.112⁃15⁃2010.0~15.05.519:00~24:0020.7~8.812⁃15⁃203.0~7.05.010~1511.1708:00~16:0012.3~21.210⁃15⁃209.9~16.38.016:00~18:0012.2~21.210⁃15⁃2010.3~14.42.010~1511.1816:00~16:4021.5~12.510⁃15⁃2011.4~15.70.419:00~24:0020.4~13.910⁃15⁃208.9~12.75.011~15 注:11.15~11.18放喷回收管汇运行49.9h,过液量936m3,砂量5m3,气量约为24×104m3/d,更换油嘴5个,设备稳定运行时间为10h。

表2 高压气液分离装置现场试验数据汇总Table2 Fieldtestdatasummaryofhighpressuregas⁃liquidseparationdevice试验时间上游压力/MPa下游压力/MPa液位高度/cm运行时间/h燃烧火焰长度/m11.150~40.4021~3024.010~1511.161~150.41~0.8033~4514.510~1511.1710.3~16.30.4527~4510.010~1511.188.9~15.70.4515~305.411~15

表3 精细过滤装置现场处理返排液数据汇总Table3 Fieldtestdatasummaryoffinefilter滤芯规格/μmρ(过滤前悬浮物)/(mg·L-1)ρ(过滤后悬浮物)/(mg·L-1)悬浮物下降率/%处理能力/(m3·h-1)200/20/10108364940.07470200/20/10102468433.20375200/20/1094656240.59278200/20/10106872332.30390200/20120583530.70556200/20110677230.19953200/1082455233.01051200/1066532950.52650

该套返排液在线连续处理技术实现了井筒返排液的“不落地”回收,提高了返排液处理效率,液体回收再用率大于90%,胍胶返排液重配液直接用于压裂施工平均砂比达22%以上,清洁可回收压裂液重配液满足气井施工要求。达到了节约水资源、清水拉运费、污水处理成本等目的,减少了环境污染,真正实现了“变废为宝”。

5 结论与建议

5.1结论

(1) 该技术适用于致密气藏大型压裂返排液回收处理,采取纯物理的处理方法,不增加和破坏返排液的有效成分,处理速度快、效率高,能有效分离气体、支撑剂等,降低了返排液中悬浮物含量,减少了返排液重复利用对储层的伤害。

(2) 配套形成了胍胶、清洁可回收压裂液两种返排液重配液技术,极大提高了返排液重复利用率,并针对少量浓残液进行了蒸发处理,实现了井场内返排液全处理,零污染。

(3) 该技术替代了传统的防渗排污坑、燃烧池,实现了返排液的连续在线“不落地”回收,设备全部撬装化集成,模块化安装,返排液回收率高,现场作业安全可靠,提高了水资源利用率,减少了污水排放,缓解了环保压力。

5.2建议

现场试验也表明该技术的实施方案和设备还需进一步调整和完善。

(1) 离子屏蔽剂性能有待进一步提高,胍胶返排液重复利用仍是技术难题。清洁压裂返排液泡沫较大,影响重配液性能,应进一步研发适合的消泡剂。

(2) 该回收处理流程中无法再重复使用的少量浓残液虽然经过天然气燃烧蒸发装置减少了废液量,但应开展蒸发过程中大气污染检测,或进一步开展浓残液处理后回注、调剖、钻井液配制等方面的研究。

(3) 随压裂返排液返出的支撑剂需进一步研究其回用工艺,尝试烘干、分选、除污等,降低成本,重新加工成支撑剂或建筑材料。

[1] 周长静, 张燕明, 周少伟, 等. 苏里格致密砂岩气藏水平井体积压裂技术研究与试验[J]. 钻采工艺, 2015, 38(1): 44-47.

[2] 吕杨, 程海波, 赵小兵, 等. 苏里格气田压裂液循环利用技术研究与应用[J]. 石油化工应用, 2016, 35(6): 87-90.

[3] 何明舫, 来轩昂, 李宁军, 等. 苏里格气田压裂返排液回收处理方法[J]. 天然气工业, 2015, 35(8): 114-119.

[4] 林飞, 欧阳传湘, 李春颖, 等. 压裂返排液重复利用新型杀菌剂研制[J]. 天然气与石油, 2016(2): 64-67.

[5] 蒋继辉, 冀忠伦, 赵敏, 等. 油田井场废水中无机盐对配制压裂液的影响[J]. 石油与天然气化工, 2013, 42(2): 188-191.

[6] 王爱伟, 朱海军, 钱才富, 等. 自清洗过滤器结构特点与应用前景[J]. 石油和化工设备, 2007, 10(4): 68-70.

[7] 黄依理, 王俊旭, 杜彪, 等. 压裂返排液回收再利用技术的研究与应用[J]. 当代化工, 2014, 43(6): 1039-1042.

[8] 乐雷, 秦文龙, 杨江. 一种耐高温低伤害纳米复合清洁压裂液性能评价[J]. 石油与天然气化工, 2016, 45(6): 65-69.

[9] 郭庆, 刘通义, 林波, 等. 超分子聚合物清洁CO2泡沫压裂液的研究及应用[J]. 石油与天然气化工, 2016, 45(5): 62-66.

[10] 罗剑. 生物胶清洁压裂液在致密油藏水平井的应用效果分析[J]. 中国新技术新产品, 2014(18): 109-110.

[11] 徐迎新, 陈文博, 姚兰, 等. 气井压裂返排液在线回收及再利用工艺技术[C]//第十八届中国科协年会第九分会场2016能源环境监测与管理国际会议. 西安: 中国科学技术协会, 2016.

下期要目

1 醇胺脱硫溶液中铁离子的来源及其影响研究

2 超声速喷管内CO2气体凝结特性研究

3 延迟焦化加热炉过剩空气量对其运行周期的影响

4 SCORE丙烷回收流程模拟与分析

5 LNG加气站BOG再液化工艺研究及经济性分析

6 CH4/N2在Zr-MOFs上的吸附分离研究

7 油田用于CO2起泡的表面活性剂的研究现状

8 新型氧化铵型抗油起泡剂的合成与研究

9 浅层油藏稠油热水/CO2驱油效率实验模拟研究

10 高效环保型页岩气开发水基钻井液体系研究

11 氮气辅助降黏技术在吉7井区的研究与应用

12 离子色谱法测定天然气中硫化氢的含量

13 电位滴定分析ASP驱采出液中表面活性剂浓度

14 城镇燃气门站天然气梯级除尘除油装置的净化性能

15 基于FLUENT的LPG球罐泄露扩散规律探究

16 延长气田含甲醇污水再生系统模拟及优化改造

Applicationofon-linerecyclingtechnologyonfracturingflowbackinSuligegasfield

YangBoli

CCDCChangqingDownholeTechnologyCompany,Xi′an,Shaanxi,China

With the in-depth exploration and development, horizontal well technology, volume fracturing technology, mixing water fracturing, and factory fracturing have been large-scale popularized and applied in Sulige gas field. These fracturing technologies use large amounts of sand and fracturing fluid, resulting in dramatic increase of fracturing flowback fluid. In particular, after the implementation of the new environmental laws, conventional sewage impermeable pits are prohibited. It is urgent to study and develop the non-landing flowback processing technology to achieve fast and efficient recycling. This article introduced the fracturing flowback recycling technology applied in Sulige gas field. Considering fracturing flowback fluid that often contains natural gas, fracturing sand and other solid particles, and known for elevated pressure and difficult to separate, on-line continuous processing technology on fracturing flowback fluid was optimized, which was composed of pipeline buck control module, high-pressure degassing module, low pressure degassing and desanding module, and fine filter module. These modules were filtered through the finest 10 μm filter to obtain the pure fracturing flowback fluid. After further chemical treatment, thickener was added for the next fracturing operation. The reusing ratio of flowback fluid could attain more than 90%, leaving the residual concentrate for evaporation process. The pilot field tests were carried out for 23 times and 44 649 cubic meters of flowback fluid was recovered, showing remarkable social and economic benefits. This technique provided a reference for the domestic innovation of fracturing flowback recycling technology innovation.

Sulige gas field, tight gas reservoir, fracturing flowback fluid, non-landing processing, recycling

TE992

A

10.3969/j.issn.1007-3426.2017.05.020

2017-03-24;编辑钟国利

项目来源:中国石油集团公司2014年工程技术统筹项目“压裂返排液处理与再利用技术研究与应用”(2014T-003-007)。

杨博丽(1980-),女,工程师,2003年7月毕业于中国地质大学(北京)石油工程专业,工学学士,现就职于在中国石油川庆钻探长庆井下技术作业公司,主要从事油气田环保技术研究工作。E-mailyangbol@cnpc.com.cn