离心叶轮分流叶片位置与扩压器相互影响的模拟研究∗

2017-11-01张海涛邵文洋王晓放辛建池

张海涛 邵文洋 王 巍 王晓放 辛建池

(大连理工大学海洋能源利用与节能教育部重点实验室)

离心叶轮分流叶片位置与扩压器相互影响的模拟研究∗

张海涛 邵文洋 王 巍 王晓放 辛建池

(大连理工大学海洋能源利用与节能教育部重点实验室)

叶轮分流叶片周向位置改变,将对叶轮与扩压器内部流场产生干扰。对带分流叶片离心压缩机叶轮及扩压器流场进行数值模拟,结果表明:当叶轮匹配叶片扩压器,分流叶片向主叶片吸力面偏置较居中时,叶轮进出口压比降低3.66%,平均出口气流角增加1.54°;分流叶片向主叶片压力面偏置相比于居中,叶轮进出口压比增加1.85%,平均出口气流角增加2.09°,分流叶片吸力面侧低能区减小,气流分离受到抑制,叶轮效率提高。因此分流叶片向主叶片压力面偏置有利于提高叶轮性能。但由于分流叶片偏置后叶轮平均出口气流角较居中时变大,对扩压器叶片形成正冲角,在叶片背弧处产生了分离涡,造成扩压器内流场混乱,使扩压器效率降低。因此,分流叶片偏置后与之相匹配的扩压器叶片的安装角也要相应改变,以抑制扩压器内的分离涡及二次流,提高整级效率。

离心叶轮;分流叶片;周向位置;扩压器

0 引言

目前带分流叶片的离心叶轮已经广泛应用于高转速、高压比的离心压缩机中。在一定范围内增加叶片稠度可以增加叶轮的压比,提高效率,但叶片稠度过大,极易使叶轮进口处产生气流堵塞。而采用长、短叶片间隔分布的叶轮结构形式,可以在保持高压比的情况下改善叶轮进口处的堵塞情况,也可抑制叶轮出口由于滑移现象引起的出口流场混乱,提高叶轮的效率。其中,短叶片通常称为分流叶片。绝大多数分流叶片是位于两主叶片(即长叶片)中间,然而主叶片压力面和分流叶片吸力面之间形成的流道要比分流叶片压力面和主叶片吸力面之间形成的流道流动情况好,因此分流叶片位于两主叶片中间位置并不是最好的选择。有学者已经开始研究通过调整分流叶片位置来改善叶轮内流场,提高压缩机气动性能。文献表明:Krain等[1]通过优化后的长短叶片离心叶轮进行实验测量和数值分析,发现优化后叶轮的效率和压比都得到了提升,叶轮流场变得更好。吴让利等[2]认为双圆弧长短叶片风机模型的稳定工况范围更宽,全压更高。袁鹏等[3]认为合理的分流叶片长度可以有效削弱二次流强度,优化流场,提高效率。程航等[4-6]基于CFD技术对叶轮进行优化设计,扩大了压缩机的运行工况,提高了叶轮的气动性能。卜远远等[7-8]认为合理的分流叶片位置可以延缓横向次流的形成,减小叶轮出口尾迹的强度与范围。闻苏平等[9]研究了马赫数对离心压缩机小流量系数基本级性能的影响。汪创华等[10]认为分流叶片靠近主叶片吸力面可以有效提高叶轮压比和效率。刘海清等[11]对叶轮和扩压器内部特征流动分析,表明无叶扩压器为造成该离心压缩机失稳的关键部件。张金凤等[12]认为添加分流叶片是改善离心叶轮机械性能的有效途径。

关于分流叶片研究多集中在通过调整分流叶片周向位置和径向位置来提高叶轮效率,但关于分流叶片偏置后对扩压器内流场影响的研究几乎未见。本文将针对不同分流叶片的偏置方式,对叶片扩压器和无叶扩压器内流场状况进行分析,以期为叶轮及扩压器结构优化设计提供一定参考。

1 模型网格及数值方法验证

1.1 压缩机模型与网格划分

本文使用压缩机模型,叶轮转速为30 000r/min,设计流量为4kg/s,主叶片和分流叶片数均为11,有叶扩压器叶片数为23,叶轮分流叶片模型如图1。分析过程中,主叶片位置固定,调整分流叶片周向位置,即保持分流叶片形式不变,将分流叶片分别顺时针和逆时针偏转两主叶片周向距离的5%,得到A:分流叶片靠近主叶片吸力面;B:分流叶片居中;C:分流叶片靠近主叶片压力面3种方案。

图1 叶轮分流叶片示意图Fig.1 The splitter blade of impeller

[13]中的网格划分形式,将压缩机叶轮流道划分为11个扇区,使每个扇区中包含一个主叶片和一个分流叶片。为提高求解精度,使用TurboGrid划分结构化网格,网格包含4个部分,叶轮进口区、叶轮区、扩压器区及出口延长区,如图2。选用35万网格和50万网格计算,进行网格无关性验证。两种网格的计算得到叶轮效率变化在1%以内,证明计算结果与网格数量无关。为提高计算速度,本文选用35万网格进行流场计算。定义主叶片压力面与分流叶片吸力面流道为通道1,主叶片吸力面与分流叶片压力面组成的流道为通道2。选用SST湍流模型来封闭N-S方程,给定进口总温、总压,出口质量流量边界条件,壁面均为无滑移壁面,动静交界面选择混合平面形式。计算中认为质流量收敛到1e-5以下,其他参数收敛到1e-4以下时计算已收敛。

图2 计算模型三维网格Fig.2 3D mesh of computational model

1.2 数值方法验证

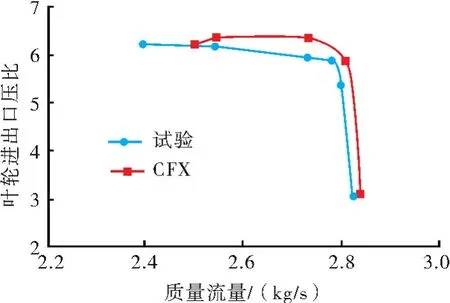

采用与本文相同的网格划分形式、湍流模型及边界条件设置,计算H.Krain等[14]设计的带分流叶片离心叶轮,得到叶轮流量压比曲线,并与试验测得叶轮性能曲线比较。如图3,从图中可看出模拟曲线变化趋势与试验曲线变化基本相同,且误差在工程精度允许范围,认为本文所采用数值方法有效。

图3 数值模拟结果与试验比较Fig.3 Comparison of numerical simulation results and experimental results

3 计算结果分析

3.1 偏置分流叶片对叶轮效率和压比的影响

计算离心叶轮的多变效率和等熵效率,其中多变效率计算式如下:

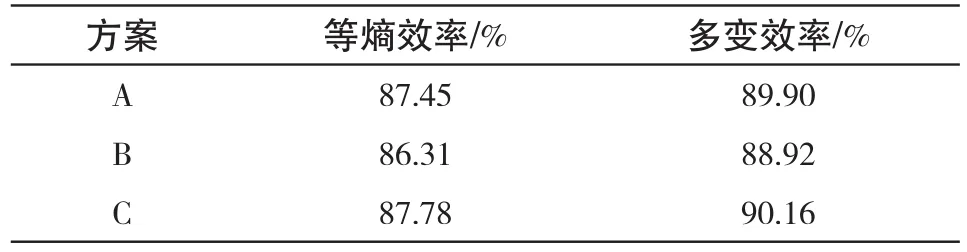

3种方案匹配有叶扩压器时的等熵效率和多变效率如表1,分流叶片向主叶片吸力面偏置,多变效率提高0.98%,等熵效率提高了1.14%;向主叶片压力面偏置,多变效率提高了1.37%,等熵效率提高了1.24%。对于本叶轮分流叶片向主叶片压力面偏置对叶轮效率提高更明显。

表1 3种偏置方案的叶轮效率Tab.1 The impeller efficiency of the three schemes

3种方案叶轮进出口压比变化如图4所示。当分流叶片靠近主叶片吸力面时会使叶轮压比降低,而分流叶片靠近主叶片压力面时可提高叶轮压比。C方案相对于A方案压比提高了5.58%。可见偏置分流叶片对叶轮压比有重要影响。

图4 叶轮进出口压比变化Fig.4 The pressure ratio of impeller

3.2 偏置分流叶片对叶轮及扩压器内流场的影响

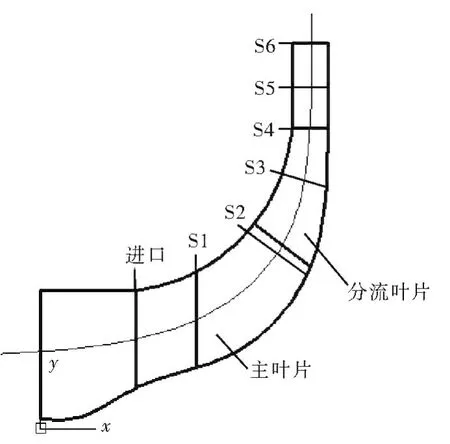

为方便对叶轮及扩压器流场进行分析,在垂直于叶轮流动方向上定义叶轮进口处截面为S1,分流叶片进口处截面为S2,分流叶片中间截面为S3,叶轮出口即扩压器进口截面为S4,扩压器中间截面为S5,扩压器出口截面为S6。各截面位置如图5所示。

图5 叶轮分析截面位置示意图Fig.5 The position of each section of impeller

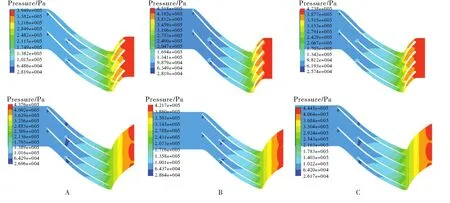

3种方案接叶片扩压器和无叶扩压器0.5倍叶高的静压云图如图6所示。可以看出当分流叶片向主叶片压力面偏置时叶轮叶片前缘的低压区小幅减小。叶轮匹配叶片扩压器较无叶扩压器,叶轮叶片前缘低压区减小更为明显。

图6 6种模型0.5倍叶高处静压云图Fig.6 The contour at 0.5 times the blade height of different 6 models

首先对叶轮匹配叶片扩压器时叶轮内部流场进行分析,叶轮主叶片进口截面S1处的静压分布情况如图7,视图方向为沿流动方向,主叶片进口处压力梯度大,但3种偏置方案在S1截面压力分布没有明显变化。证明分流叶片偏置对叶轮进口流场几乎没有影响。

叶轮分流叶片进口截面S2处静压分布如图8,分流叶片两种偏置方式均能抑制分流叶片进口处压力梯度增大,并且该截面主叶片吸力面处低压区明显减小。A方案和C方案该截面平均静压高于B方案,其中C方案相对于B方案静压提高了1.31%。

图7 叶轮接有叶扩压器S1截面处的静压云图Fig.7 The contour of pressure at the S1 section of impeller with vaned diffuser

图8 叶轮接有叶扩压器S2截面处的静压云图Fig.8 The contour of pressure at the S2 section of impeller with vaned diffuser

从图9看出3种方案的两个流道叶轮叶顶处均产生了低速区,不同的是A方案和C方案产生明显的二次流涡团,但B方案叶轮叶顶处二次流则不是特别明显。当分流叶片向主叶片的吸力面偏置时,通道1中的低速区有明显的扩大。

图9 叶轮接有叶扩压器S3截面处的流线图Fig.9 Streamlines of pressure at the S3 section of impeller with vaned diffuser

S4截面处3种方案静压云图如图10所示,每种方案云图的上方为叶轮盖侧,下方为叶轮盘侧。从云图中可见A方案叶轮出口压力分布不均匀性要大于其他两方案。

图10 叶轮接有叶扩压器S4截面静压云图Fig.10 The contour of pressure at the S4 section of impeller with vaned diffuser

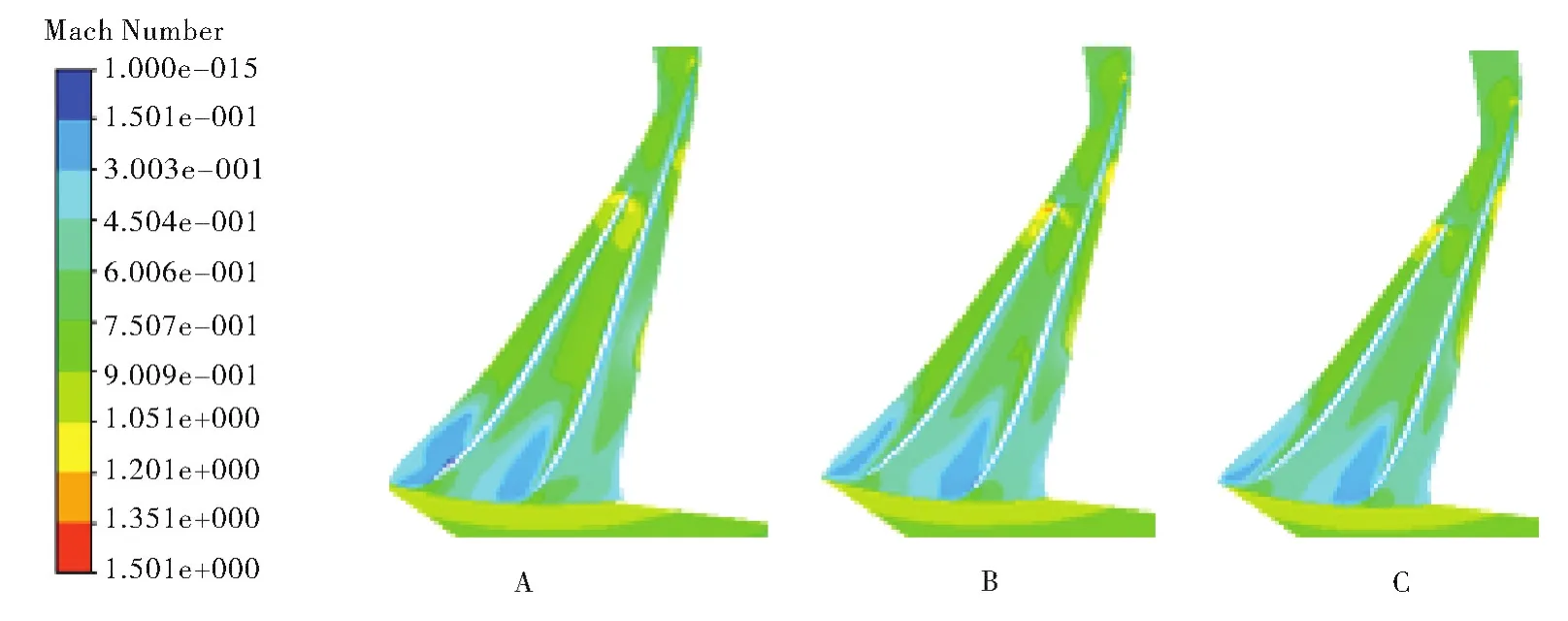

分析叶轮匹配无叶扩压器时的马赫数分布情况,图11为叶轮0.5倍叶高处的相对马赫数分布云图,由云图可以看出,叶轮接无叶扩压器时,分流叶片向主叶片吸力面偏置时,流道1出口处低能区明显要大于其他两种方案,通过速度矢量图分析发现,A方案在该区域存在较大的气流分离区,B方案次之,C方案最小。3种方案在流道2中的低能区分布区别很小。

不同方案叶轮出口平均静压变化如图12所示,可以看出,对于叶轮接无叶扩压器的情况,分流叶片靠近主叶片吸力侧时,出口静压降低,而靠近主叶片压力面时,叶轮出口静压增大,C相比于A方案叶轮出口静压提高了5.44%。对于叶片扩压器而言,无论分流叶片向哪个方向偏置,均会使叶轮出口静压降低。结合上文分析,出口压降主要是由叶轮和叶片扩压器动静干涉引起叶轮出口流场变化导致的。

图11 匹配无叶扩压器时0.5倍叶高处的相对马赫数分布Fig.11 Relative Mach number at 0.5 times high of blades connecting vaneless diffusers

分析比较3种方案叶轮接叶片扩压器和无叶扩压器时叶轮出口速度矢量图,发现接叶片扩压器时,无论分流叶片向哪个方向偏置,叶轮出口截面在轮盖侧均有明显的回流,如图13。分流叶片靠近主叶片吸力面时,回流尤为明显,而分流叶片居中时几乎没有回流产生。叶轮接无叶扩压器时,A和C方案叶轮出口回流几乎消失,且无叶扩压器内没有低速涡及二次流。证明叶轮出口回流的产生主要是由于分流叶片偏置后,叶轮与扩压器叶片动静干涉对气流扰动引起的,而分流叶片偏置本身不会造成叶轮出口处回流。

图12 不同方案叶轮出口静压Fig.12 Static pressure of impeller outlet of different schemes

图13 接叶片扩压器时叶轮出口截面速度矢量图Fig.13 The outlet section velocity of impeller connecting with vaned diffuser

计算叶轮出口气流角,根据速度三角形原理即可得到叶轮出口不同位置处气流角。在叶轮出口利用余弦定理:

其中,c是叶轮出口绝对速度;w是叶轮出口处牵连速度;u为叶轮出口处相对速度;则α为叶轮的出口气流角。6种方案的叶轮平均出口气流角如表2所示,对于本叶轮接有叶扩压器情况,分流叶片向主叶片吸力面偏置,平均出口气流角增大了2.09°,向压力面偏置气流角增加了1.54°。偏置分流叶片叶轮平均出口气流角较未偏置时增加明显。而匹配无叶扩压器时,3种方案叶轮出口气流角变化较小。

表2 接不同扩压器时叶轮出口气流角Tab.2 Impeller outlet flow angle when connecting different diffusers

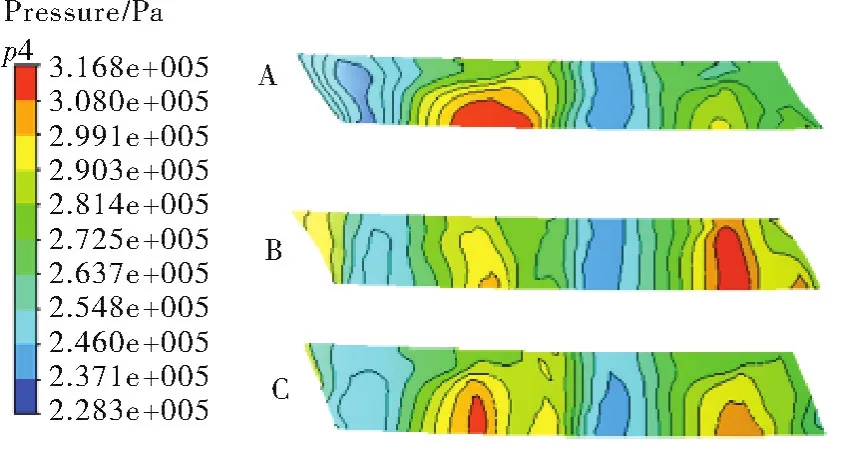

S5截面静压云图和流线图如图14、图15可以看出A,C两种方案,在叶片扩压器中形成了明显的二次流。通过分析叶片扩压器中多个截面的流场情况,发现二次流涡团是从扩压器进口截面形成,并且不断扩展到扩压器出口截面,严重干扰了扩压器内的流动。结合对叶轮出口气流角分析可得,接叶片扩压器时A,C两方案,由于叶轮出口气流角变大,气流对扩压器叶片形成了正冲角,使扩压器的背弧面产生了分离涡,流动混乱,并且不断扩展到扩压器出口处。

图14 叶轮接叶片扩压器S5截面静压云图Fig.14 The contour of pressure at the S5 section of impeller with vaned diffuser

图15 S5截面流线图Fig.15 Streamlines of S5

图16为叶轮接叶片扩压器时扩压器出口截面S6处的静压云图,很明显看出B方案扩压器出口静压要明显高于其他两方案,说明A,C方案扩压器扩压效果要远低于B方案,因此对分流叶片进行偏置后,需要对叶片扩压器叶片进行优化,以获得比较好的扩压效果。

图16 叶片扩压器出口静压云图Fig.16 The contour of pressure at the S5 section of impeller with vaned diffuser

4 结论

本文对带分流叶片叶轮及扩压器模型内部流场进行模拟得到结论如下:

1)分流叶片偏置对叶轮进口流场的影响非常小。

2)对于带分流叶片离心叶轮,分流叶片向主叶片压力面偏置可减少叶轮内低能区,抑制叶轮内气流分离,提高叶轮效率。因此分流叶片向主叶片压力面偏置可提高叶轮气动性能,是较好的选择。

3)叶轮与无叶扩压器匹配时,向主叶片压力面偏置分流叶片,可改善叶轮内流场,并且不会影响扩压器内流场,可提高压缩机整级效率;叶轮与叶片扩压器匹配时,分流叶片偏置后,叶轮与扩压器动静干涉会导致叶轮叶顶处产生回流。并且分流叶片偏置较未偏置时,叶轮平均出口气流角变大,使气流在扩压器叶片背弧处产生分离涡和二次流,降低扩压器扩压效果。

4)分流叶片偏置后叶片扩压器的叶片安装角亦应随之改变,以改善扩压器流场结构,提高级效率。

参考文献

[1]H.Krain,B.Hoffmann.Improved High Pressure Ratio Centrifugal Compressor[J].ASME Turbo Expo,2007,

[2]吴让利,吴沛佳,秦国良.叶片型线对离心风机性能影响的研究[J].风机技术,2014(1):31-36.

[3]袁鹏,胡骏,王志强.带分流叶片离心叶轮气动设计及其流场分析[J].燃气涡轮试验与研究,2008(1):33-37.

[4]谭长有,陈雪江.多工况、宽工况离心压缩机的气动方案设计[J].风机技术,2015(5):31-35.

[5]王辉,赵竞全.高压比离心压缩机叶轮的优化设计[J].风机技术,2010(5):28-31.

[6]程航,闻苏平,徐梓轩,等.小流量系数离心式压缩机叶轮的优化设计[J].风机技术,2013(3):43-46.

[7]卜远远,楚武利.分流叶片周向位置对离心叶轮性能及内部流动的影响[J].流体机械,2011(9):16-20,44.

[8]戴韧,陈康民,王企鲲.离心压气机叶轮内部流动的数值研究:分流叶片的作用[J].工程热物理学报,2004(S1):47-50.

[9]闻苏平,任磅博,张勇,等.马赫数对离心压缩机模型级性能的影响研究[J].风机技术,2015(5):11-16,30.

[10]汪创华,刘静,姚瑞锋,等.离心叶轮长、短叶片参数对压缩机性能影响分析[J].工程热物理学报,2013(2):270-273.

[11]刘海清,张宏武,高闯.某带无叶扩压器的离心压缩机内部流动特性与稳定性分析[J].风机技术,2013(4):17-22.

[12]张金凤,袁野,叶丽婷,等.带分流叶片离心叶轮机械研究进展[J].流体机械,2011(11):38-44.

[13]黄金芷.半开式叶轮离心压缩机气动性能优化设计研究[D].大连理工大学,2015.

[14]Hartmut Krain,Dlr-k Ln.Investigations of the Flow Through a High Pressure Ratio Centrifugal Impeller[C].2002.

Numerical Analysis of the Influence of the Splitter Blade Position and Diffuser in a Centrifugal Compressor

Hai-tao ZhangWen-yang ShaoWei Wang Xiao-fang WangJian-chi Xin

(Key Laboratory of Ocean Energy Utilization and Energy Conservation,Dalian University of Technology)

To determine the influence of the circumferential position of the splitter blades on the flow field of the impeller and diffuser,numerical simulations of the flow field in a centrifugal compressors with splitter blades are performed.It is shown that when the impeller is connected with the vaned diffuser and the splitter blade is biased towards the suction surface of the main blade,the inlet and outlet pressure ratio of impeller decreases by 3.66%,and the average outlet air flow angle increases by 1.54 degrees.When the splitter blade is close to the main blade pressure surface,the inlet and outlet pressure ratio of impeller increases by 1.85%,and the average outlet air flow angle increases by 2.09 degrees.The low kinetic energy area along the suction surface of the splitter blade is reduced,the flow separation is suppressed,and the impeller efficiency is increased.Therefore,a splitter blade position close to the main blade pressure surface side is beneficial to improve the impeller performance.Due to the offset of the splitter blades,the average outlet air flow angle of the impeller is larger than in the center.And the positive incidence of diffuser blade is generated.The separation vortex,generated at the pressure side ofthe blades,makes the flow field of the diffuser chaotic and reduces the efficiency of the diffuser.Therefore,the installation angle of the diffuser blade also needs to be adjusted after changing the splitter blade position,to reduce the separation vortex and the secondary flow in the diffuser,and to improve the overall stage efficiency.

centrifugal impeller,splitter blade,circumferential position,diffuser

TH452;TK05

1006-8155-(2017)05-0013-07

A

10.16492/j.fjjs.2017.05.0002

辽宁省先进设计与制造共性技术创新平台(2015106016)

2017-05-29辽宁 大连 116024