基于DSP的航天器压力变化检漏仪的设计

2017-11-01孙立臣闫荣鑫邵容平任国华

孙 伟,孙立臣,闫荣鑫,邵容平,任国华

(北京卫星环境工程研究所,北京 100094)

基于DSP的航天器压力变化检漏仪的设计

孙 伟,孙立臣,闫荣鑫,邵容平,任国华

(北京卫星环境工程研究所,北京 100094)

航天器的密封性能是极其重要的指标之一,利用压力变化方法进行舱体密封性检漏是保障其密封性的重要技术手段;设计研制小型压力变化检漏仪对满足航天器检漏设备小型集成化、高精度的迫切需求是十分重要的;以DSP为数据的核心处理器,分析绝压和差压具有温度补偿方法,设计基于485通信接口实现数字绝压传感器的数据采集,采用250Ω的高精度电阻接入电流环的方法实现差压传感器的信号调理,通过ADS1247高精度24位数模转换器实现差压信号的采集;并采用恒流供电和电阻比测量原理实现对两路热敏电阻温度传感器的测量;各信号经DSP中固化的压力变化检漏算法集中处理,得到被测物体的漏率值,检测结果通过LCD显示;所研制集绝压、差压和温度多参量监测于一体的检漏仪,经过温度、压力、检漏试验等测试,验证了其精度和检漏能力满足要求;研究结果表明:所研制的检漏仪小巧,精度高,可靠性高,可实现压力、温度、漏率等多参量的同时监测,漏率检测的最大相对误差为19.3%,相对不确定度小于2%,可有效地解决航天器泄漏检测的问题。

DSP;压力变化;检漏;航天器

0 引言

泄漏是影响航天器正常发射和运行故障的一个重要因素,其密封性是航天器的重要指标之一;对于载人航天器等大型舱体的泄漏检测常采用压力变化方法进行密封性能测试,美国西北太平洋试验室对空间站大气泄漏的技术评估中指出压力变化测试方法是检测密封结构气体泄漏的最佳方法[1]。NASA Glenn研发中心对某航天器对接面主密封结构的密封检测方法采取的是压力变化方法[2]。目前我国在航天器总装阶段,利用压力变化方法,需采用温度、压力等多种测试仪器设备[3],检测系统复杂,漏率分析和计算需将多路数据采集到上位计算机中存储,再进行分析,工作量较大。国内多通道的高精度测温系统或测压设备较多,但针对泄漏检测的小型高端精度温度、压力及漏率检测等多参量同时检测设备鲜有报道。本文设计了一种基于DSP 的小型压力变化检漏仪,其利用高精度温度和压力传感器,集绝压和差压检漏于一体,以DSP为计算处理核心,经采集电路将多路数据传输给DSP,进行数据处理,将结果显示在LCD屏幕上;根据计算漏率的结果与预设的漏率阈值相比较,实现泄漏的分级报警。经实验结果分析,该方法可有效判断大型结构体的泄漏状态,对我国航天器检漏小型化仪器的设计与开发奠定基础。

1 压力变化检漏方法原理

压力变化的检漏原理是根据被测舱体在一定时间内的压力变化量来确定密封舱的总体漏率,原理如公式(1)所示,压力变化检漏分绝压法和差压法两种;

绝压法是通过检测一定时间t的压力值压力差,并进行温度补偿后得到压力差△P,如公式(2)所示,再经公示(1)计算得出漏率值:

(1)

式中,△P为密封结构经压力变化值(Pa);t为测试时间(s);V为被测密封结构体体积(m3);Q为被测密封结构总漏率值(Pa·m3/s)。

(2)

式中,P1为密封结构初始压力(Pa);P2为密封结构体终止压力(Pa);T1为密封结构初始温度(K);T2为密封结构终止温度(K)。

差压法则是采用非对称内置基准物的方式提供一个参考压力,连通阀将基准物与舱体内空气连通,使基准物与舱体压力的初始压力相一致为P0,通过测温传感器得到初始温度T0;关闭连通阀,经时间t后,差压传感器检测出舱内压力与基准物内压力的差值△Pt,基准物温度为T1,而舱体温度为T2。则利用公式(3)计算得出压力变化值,再经公式(1)可算得总漏率值。但当压力变化超过差压传感器的量程时,连通阀开启,重新平衡[6]。

(3)

式中,△P为空间站密封舱体经时间t的压力变化值(Pa);△Pt为差压传感器经时间t的反应值(Pa);T0为基准物与舱体内的温度值(K);T1为基准物的t时刻的温度(K);T2为舱体的t时刻的温度(K)。

本文采用设计开发了一种绝压、差压和两路温度传感器于一体的小型测试仪,绝压传感器采用GE的其绝压范围:0~130 kPa,精度为±0.01%FS;而差压范围±10 kPa,精度为±0.04% FS;温度传感器则采用FLUKE的一等标准热敏电阻传感器,其温度范围0~60℃,精度为±0.001℃;设计了放大、采集和数据处理的电路,以DSP作为核心处理器将压力数据进行温度补偿,计算压力变化率,并对比阈值参数的设置,控制报警灯进行分级报警;设计了串口有线传输温度、压力等数据通讯模式,实现上位机监测;该仪器还可通过扩展功能,设计采用蓝牙技术进行信号的无线传输,实现放置在密封容器内实现在外部的测量。

2 硬件设计

2.1 总体设计

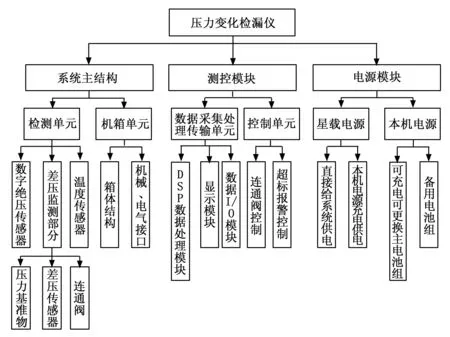

压力变化检漏仪主要由主结构、测控模块、电源模块三大部分组成,其系统组成方案如图1所示。

图1 压力变化检漏仪组成

压力变化检漏仪的主结构是仪器的支撑主体,各单元均安装固定于内部,将所有电路和传感器进行安装、支撑和保护,采用铝合金板式机箱的形式,通过螺钉安装各部件。

测控模块主要将各传感器的模拟信号,通过放大、采集转换为数字信号,经处数字处理显示在LCD屏幕上,并根据结果进行判断和显示。其关键点在于高精度,要实现温度测试精度优于±0.02℃,绝压精度优于±0.01% FS,差压精度优于±0.1%FS,才能缩短检漏时间,提高检漏灵敏度和准确性,弥补空间站环控系统自身的不足。

电源模块主要是实现船载28 VDC供电和电池供电双电源模式的功能;通过变压器件,将28 VDC转化为12 VDC和24 VDC输出给测控模块以及报警灯和电磁阀;而电池则采用锂聚合物电池,可单独对系统进行供电,满足便携式单机工作的需求;同时,也可由28 VDC供电对电池进行充电,满足固定式工作模式的需求。

而测量和电源模块的研制主要是包含测温/压模拟电路部分、数字处理电路部分、显示按键报警以及电源部分。其总体设计架构如图2所示。

图2 测量和电源模块设计架构

图3 485通信接口电路

2.2 测控模块硬件设计

2.2.1 压力监测电路设计

绝压传感器选择为GE RPT350型硅谐振数字压力传感器,其主要通过485通信方式实现压力信号的采集,具体电路如图3。

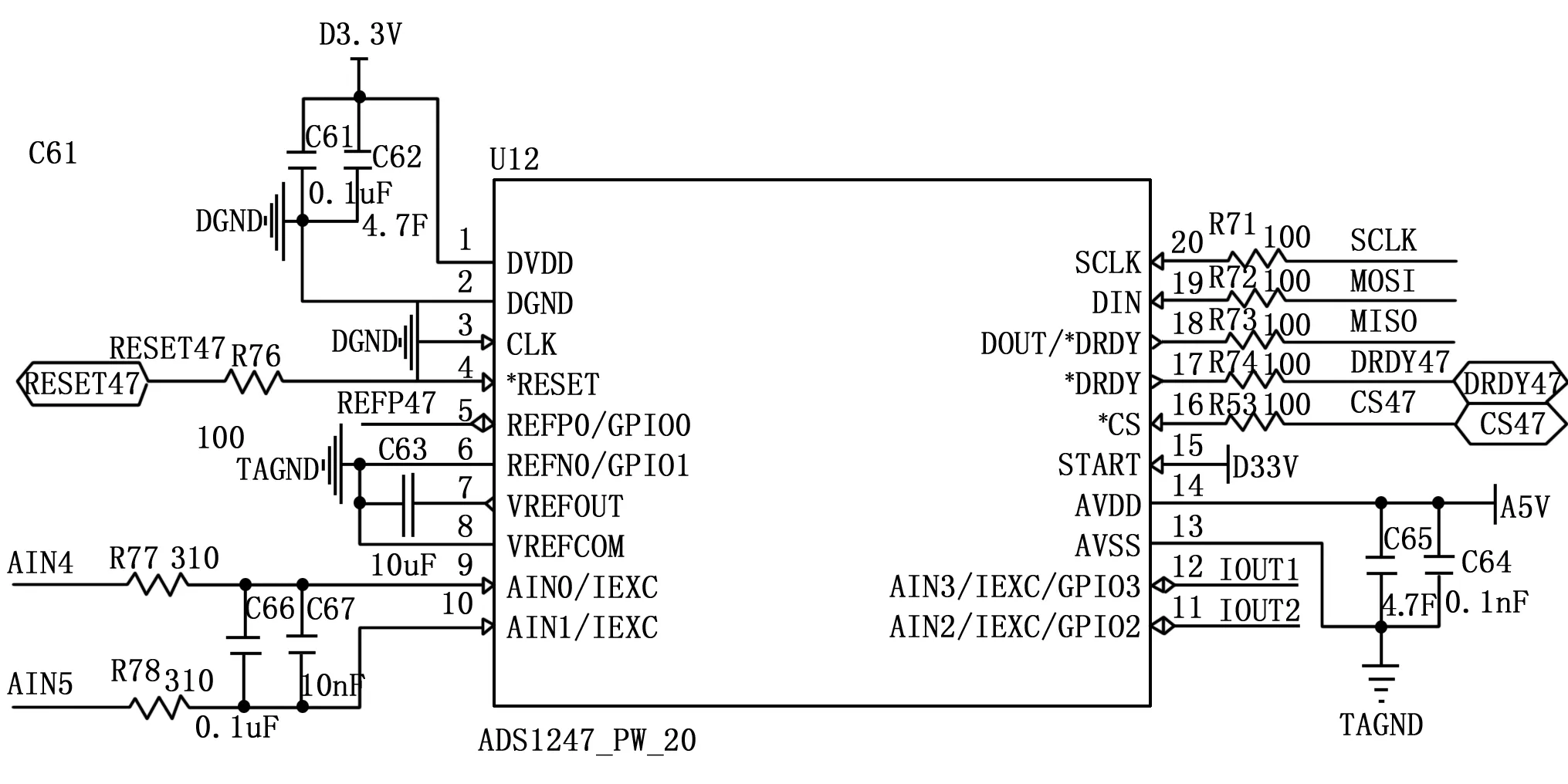

而差压传感器选择为GE UNIK5000,为保证其输出的电流环信号的精确测量,首先利用采样电阻接入电流环并进行信号放大,具体选择阻值为250 Ω的高精度采样电阻,将4~20 mA 输入信号转换成为1~5 V输出信号,采样电压经信号调理后接入ADS1247高精度24位模数转换器;具体电路设计如图4所示。

图4 电流环测量电路

图6 温度测量电路

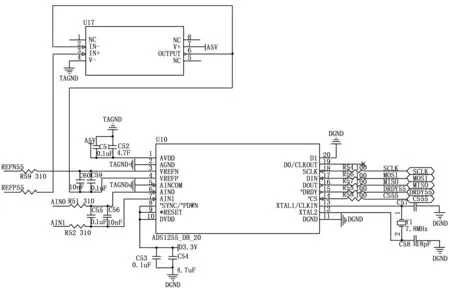

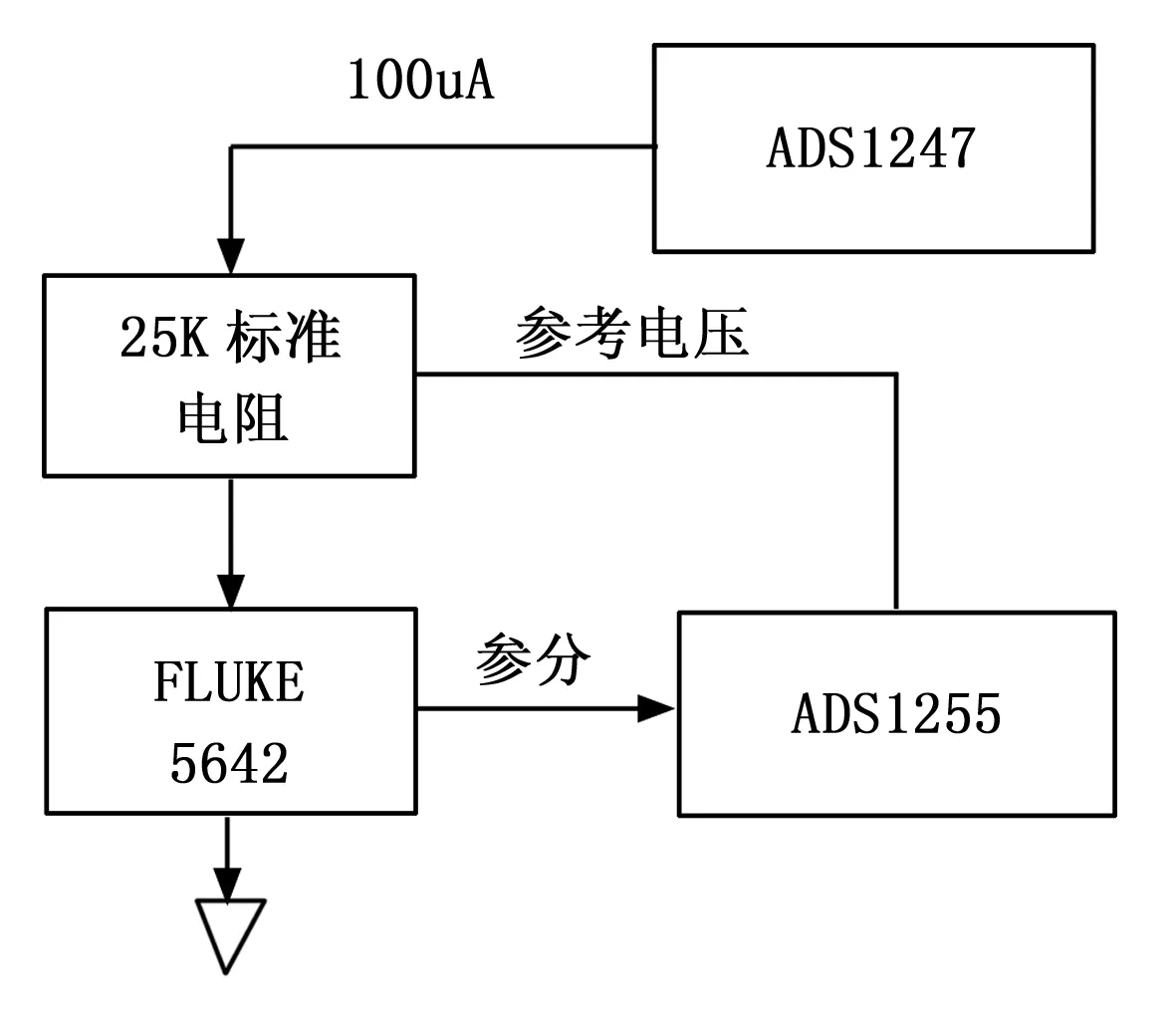

2.2.2 高精度温度测量电路设计

高精度测温电路设计十分关键;国内学者采用组织比较法和差分放大电路来提高测温精度[5];而金海龙等人则针对PT1000温度传感器,设计了基于更刘元的多路高精度测温电路[6]。本文温度测量传感器选择FLUKE公司的5642高精度热敏电阻,其理论精度达0.001℃,为满足0.02℃的设计要求,测量电路的检测精度至关重要,设计采用恒流供电和电阻比测量原理实现对热敏电阻的测量,测量电路选择热敏电阻四线制连接方法消除热敏电阻导线上等效电阻的压降,得到恒流源经过电阻时产生的真实压降,从而提高测温的精度。AD转换器件采用TI公司的ADS1247与ADS1255协同工作,由ADS1247提供恒流输出,ADS1255实现对温度传感器输出信号的比率测量。TI公司生产的ADS1255,是一种高度集成的24 bit精密delta-sigma型ADC芯片,集成了低噪音可编程增益放大器(PGA),单周期设定数字滤波器,可采样2差组分或4组单端输入,并具有50/60 Hz同步抑制模式,其最高有效分辨率可实现23位有效输出。温度采集系统工作原理如图5所示。ADS1255具体采集电路实际如图6所示。温度采集开关电路如图7所示。

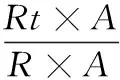

其中,温度测量电路的分压比率值与热敏电阻阻值相互转换关系如公式(4)所示:

(4)

式中,N为所测得分压比率;Rt为热敏电阻阻值;R为高精度标准电阻阻值;A为微电流;热敏电阻阻值与温度间转化关系如公式(5)所示:

图5 温度测量工作原理

(5)

式中,Rt热敏电阻阻值;T为温度;为校准系数。

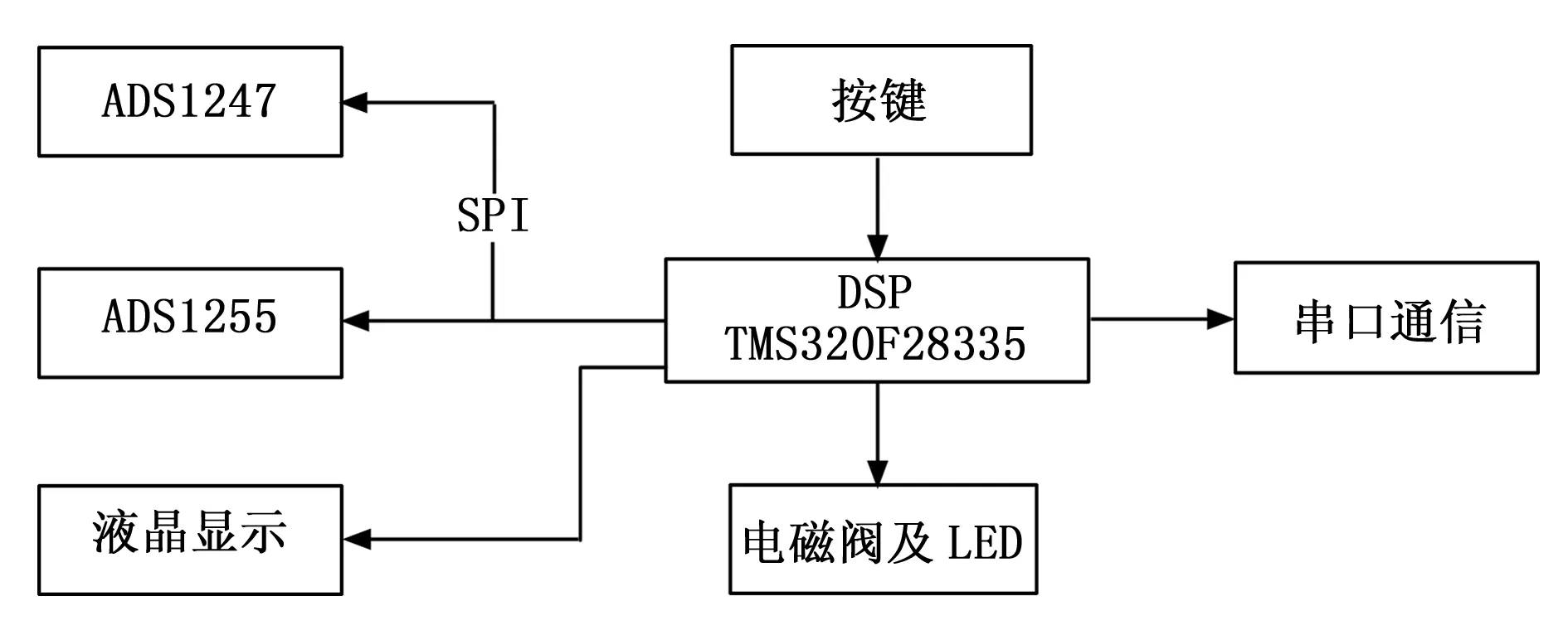

2.2.3 核心处理部分的硬件电路设计

核心处理器采用TMS320F28335型数字信号处理器是TI公司的一款TMS320F28X系列浮点 DSP 控制器。DSP核心板主要实现功能包括三路AD控制,实现对两路温度传感器信号和一路差压压力传感器信号的采集、并进行数据处理,并实现液晶显示、电磁阀和LED灯控制信号的输出、按键信号的识别、串口通信控制。具体方案如图8所示。

图7 温度采集转换开关电路

图8 DSP核心板方案图

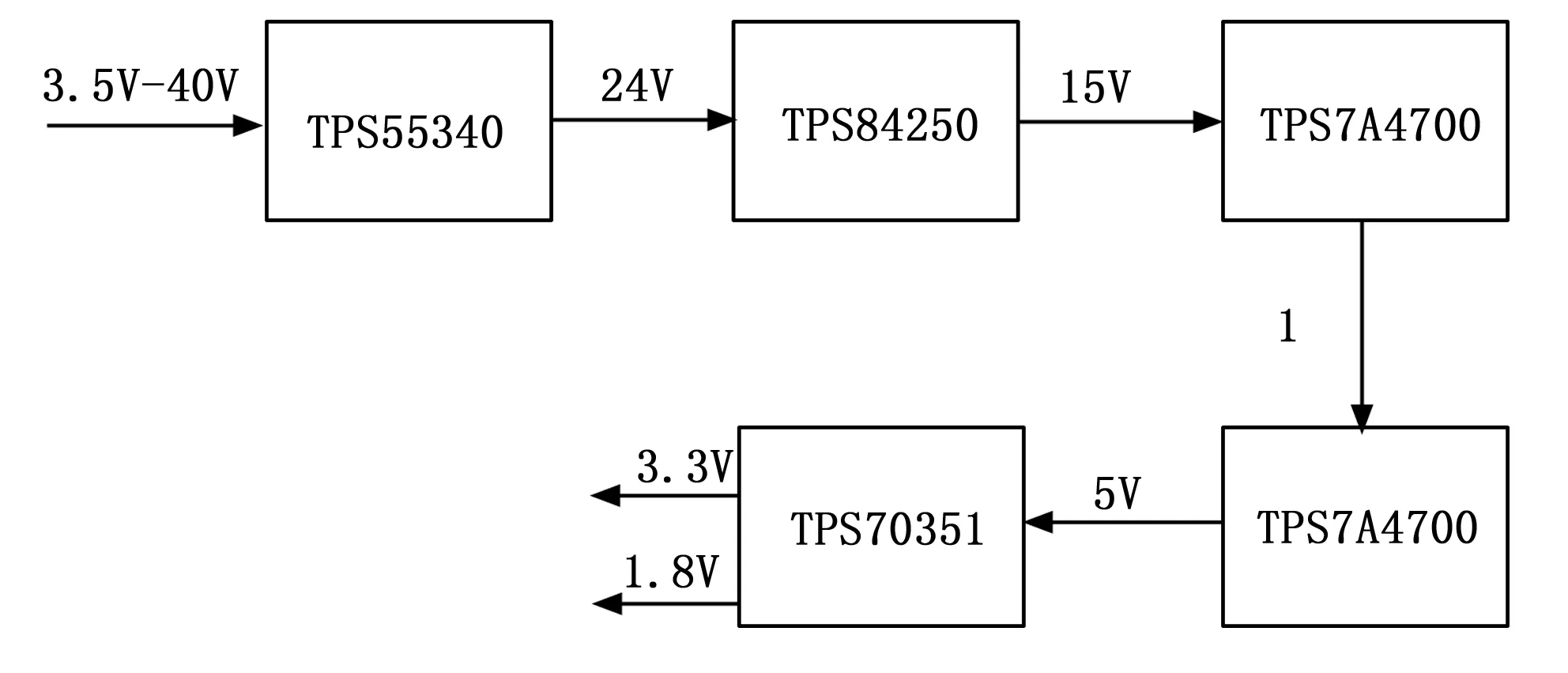

2.3 电源模块硬件设计

2.3.1 供电配电部分的设计

系统供电采用外部28 V电源和大容量锂电池组共同供电方式。正常时由直流电源供电,断电时切换到备份电池工作,并具有充电功能。实现系统各部份电源供电要求,电磁阀为24 V供电、压力传感器要求为12 V供电、模数转换部分为5 V供电、显示器为3.3 V供电和DSP系统的3.3 V和1.8 V电源。

各路电压产生总体方案如图9所示。

图9 电源方案图

直流28 V外部适配器电源和两路锂电池输入分别接入电源选择器MAX1538,该芯片为双电池系统提供电源控制。器件可以根据三路电源连接与否以及每个电池的状态在交流适配器和两个电池之间进行选择。MAX1538包含模拟比较器,检测是否连接了交流/航空适配器、确定电池是否处于欠压状态。高速模拟电路允许器件在电源之间进行切换,采用先断后通时序,允许电池组热插拔。

电池充电芯片选择MAX1908,为高集成度的、多种化学类型电池充电控制IC,它简化了精确、高效充电器的结构。该器件利用模拟输入控制充电电流和充电电压,并可通过主机或硬件编程。可以为2至4节Li+电池充电,充电电流可大于5A,并采用节省空间的28引脚、薄型QFN封装(5 mmx5 mm)。电源管理芯片选择MAX1538,实现28 V供电和电池供电选择,同时提供电池充放电控制回路。锂电池充电管理芯片选择MAX1908,实现对锂电池组的自动充电。

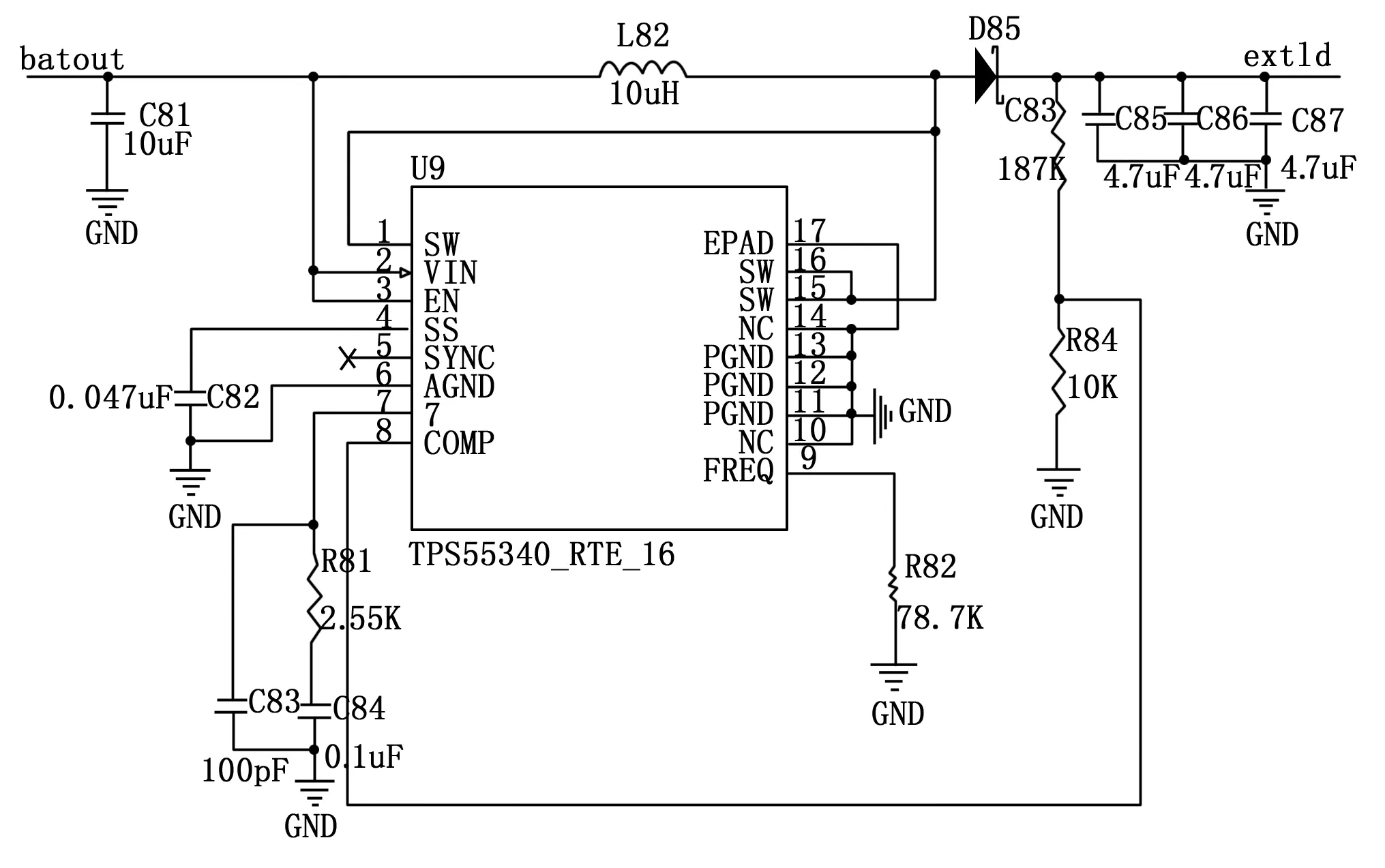

电磁阀、LED供电24 V采用升压电路,由TPS55340实现自动升降压输出24 V,TPS55340是TI公司生产的可调升压开关稳压器,内部具有过流、低压、温度保护功能,输入电压范围为2.9~32.0 V,使用电流模式 PWM(脉宽调制)控制来调节输出电压,并装有一个内部振荡器,PWM 的开关频率由一个外部电阻器或者同步至一个外部时钟信号进行设定。用户可以在100 kHz 至1.2 MHz之间对开关频率进行编程,最大输出电流为5A。具体原理如图10所示。

图10 DC24V供电原理图

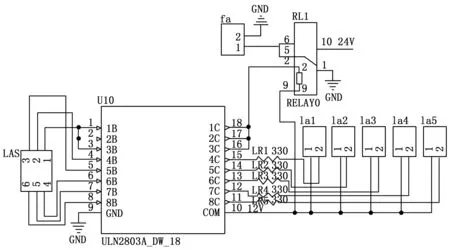

2.3.2 电磁阀、灯电源控制部分设计

为实现电磁阀和LED灯的高压通断控制,选择ULN2803多达林顿芯片进行控制,由DSP的IO信号控制ULN2803,实现电磁阀和LED的通断。具体电路如图11所示。

图11 电磁阀及报警灯控制电路

3 DSP程序设计

DSP程序设计架构如图12所示。

图12 软件总体结构

以AD采样程序为例,AD采集包括对温度和差压传感器信号分别进行,选用的ADS1247和ADS1255同为TI公司产品,支持SPI标准的串行通信接口,通过该接口可实现对内部寄存器的访问。通过发送相应的指令控制其工作模式,通过其外部提供的nDRDY等引脚可以得到转换结束信号。之后通过SPI接口读取转换的AD数值。在采集程序上相似,采集程序分初始化、通信和采集控制三部分。

4 试验研究

4.1 性能测试实验

温度测试则采用AMETEC公司生产的RTC 140干体炉作为温度发生器,测量选择标准电阻,测量稳定性优于0.01℃,测温精度为±0.04℃,在温度测量范围内均匀选择5℃,15℃,25℃, 35℃,55℃共5个点进行精度测试,每个测试点均不超出误差范围,小于0.02℃,两只温度传感器测量值之差小于0.01℃,表现了良好的同步性。另外,对测量的稳定性进行验证,12小时内,测量结果的漂移不超出0.02℃误差范围。如图13所示。

图13 温度测量稳定性及精度性能测试

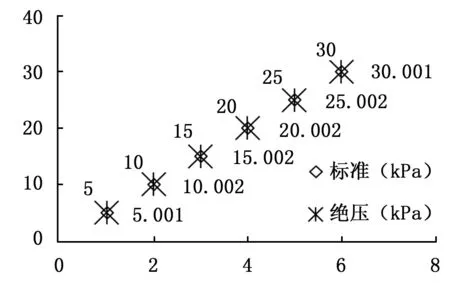

绝对压力测试选择0.005级活塞式压力计作为验证标准,选取6个测量点进行测试,每个压力点的测量值不超出误差范围,0.002<0.01%FS,如图14所示。

图14 绝压检测性能测试

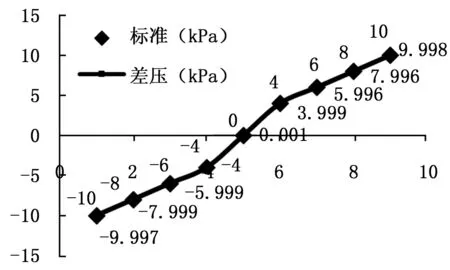

差压测试则选择微压力发生器产生压力,分别连接传感器正负输出端,选择0.05级数字压力传感器作为验证标准,在测量范围内均匀分布选取-10,-8,-6,-4,0,4,6,8,10共9个测量点进行测试,每个压力点测量值不超出误差范围0.004 kPa<0.1%FS,如图15所示。

图15 差压监测性能测试

4.2 检漏实验

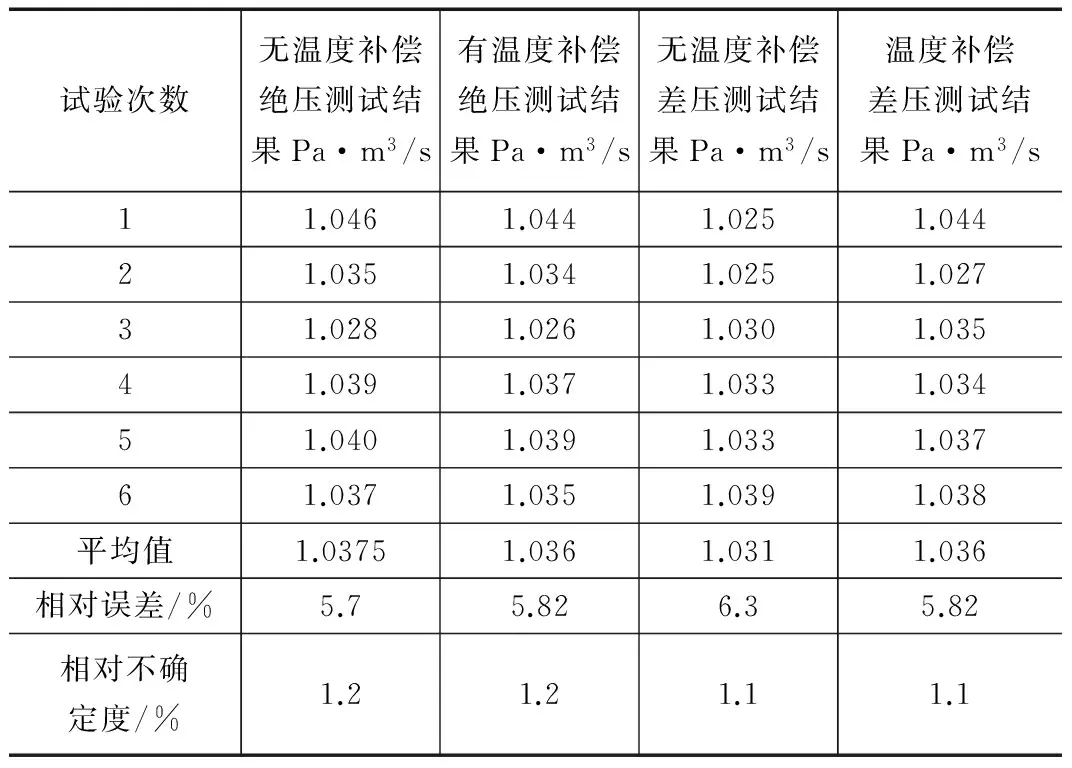

利用40.1 L小型密封容器搭建平台,分别对1.1 Pa·m3/s、0.6 Pam3/s两个漏孔进行试验研究,利用小型机械泵对漏孔的出口进行抽气,模拟空间的真空环境,从而形成泄漏的压差,密封容器内的大气通过漏孔向外泄漏,压力变化在轨检漏样机监测密封容器内的压力变化情况,从而计算得出漏率。

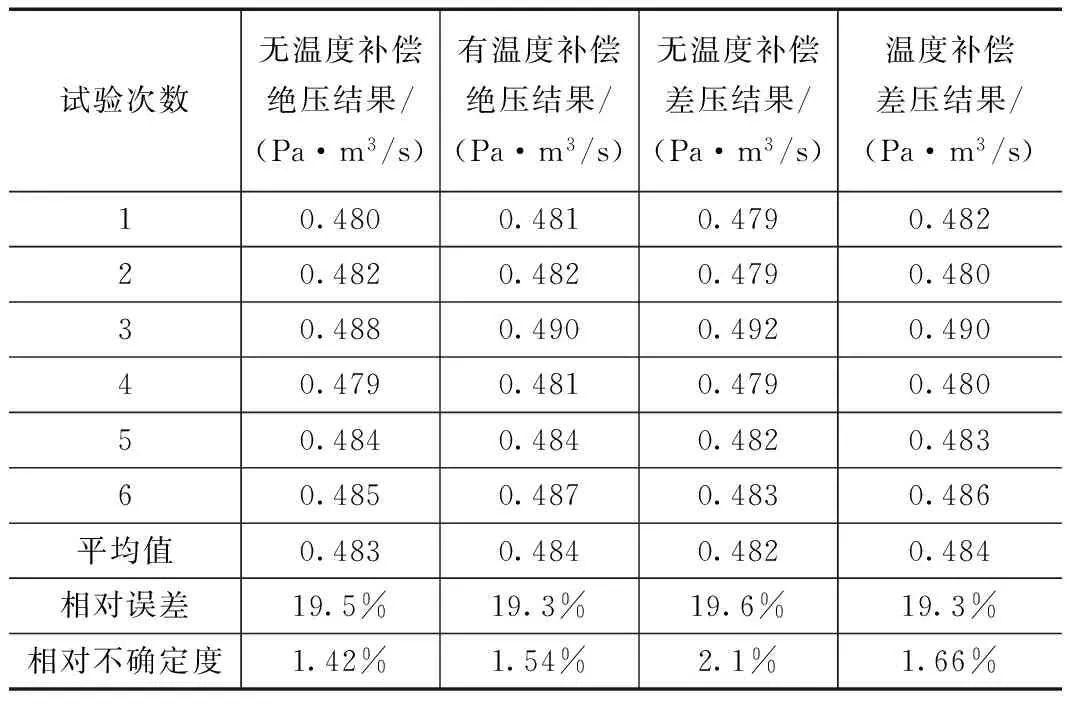

在40.1 L小型密封容器1.10 Pa·m3/s的试验结果如表1所示。0.6 Pa·m3/s的漏孔测试试验结果如表2所示。

表1 1.10 Pa·m3/s漏孔压力变化试验结果

表2 0.6 Pa·m3/s漏孔压力变化试验结果

根据上述测试试验结果可得如下结论:

a)温度补偿后消除温度影响,其绝压和差压法的检测值相一致,最大相对误差为19.3%;相对不确定度小于2%;

b)在温度变化小于0.1℃,温度影响较小,且漏孔较大,有无温度补偿的漏率相差很小,且补偿后两种方法的检测值相一致;

c)由于密封容积较小,漏孔较大,其压降较快,导致漏孔上游压力是持续下降,而对与同一漏孔,其漏率会因上游压力下降而压力差变小而导致漏率逐渐减小。

5 结论

为满足航天器在轨检漏的迫切需求,本文提出利用高精度温压传感器,通过研制基于DSP的小型压力变化检漏仪,采取温度补偿的压力变化检漏方法,实现舱体的泄漏,判断舱体的向外泄漏以及管路向舱内泄漏。实验研究表明该仪器各项性能满足要求,为后续的航天器在轨检漏方法及设备奠定了基础,提供了重要的参考依据。

[1]Wilson W C, Coffey N C, Madaras E I.Leak detection and Location Technology Assessment for Aerospace Applications[R]. Langley Research Center,Hampton,Virginia.Sep.2008.

[2]Dunlap P H,Jr. Christopher C. Daniels,et al. Pressure decay testing methodology for quantifying leak rates of full-scale docking system seals[R].Glenn Research Center, Cleveland,Ohio. NASA/TM—2010-216244,2010,April.

[3] 孟冬辉,闫荣鑫,喻新发,等.航天器舱体差压检漏系统研究[J].真空,2008,45(4):62-65.

[4] 钟 君,蔡黎明,于 涌.基于MLX90614的无线温度采集系统设计[J].传感器与微系统,2015,34(3):87-89.

[5] 程建华,齐 兵,屈传波.一种高精度低自热多通道测温系统设计与实现[J].传感器与微系统,2014,33(1):56-63.

[6] 金海龙,赵军卯.基于恒流源的多路高精度测温仪的研究[J].仪器仪表学报,2006,27(6):242-244.

Design of Spacecraft Pressure Change Leak Detector Based on DSP

Sun Wei , Sun Lichen,Yan Rongxin , Shao Rongping,Ren Guohua

(Beijing Institute of Spacecraft Environment Engineering, Beijing 100094, China)

Sealing performance is one of the key technical parameters for spacecraft in orbit. The pressure change leak detection method is the important technical way for protecting the spacecraft cabin from leak. For the mini-integration and high precision requirements of spacecraft leak testing equipment, a minitype pressure change leak detector is designed and developed. DSP was used as the core data processor, and the absolute pressure and the differential pressure leak testing methods were analyzed. The interface based on 485 was designed to sample the absolute pressure sensor signal and using 250Ω high precision resistance into the current loop, the differential pressure sensor signal was transformed and the signal was sampled by the ADS1247 with 24bit AD.And then two temperature sensor based on heat resistance were sampled with constant current supply and resistance comparing method.And these signals were processed by the DSP, and the leak rate value was gained and displayed on the LCD. The leak detector was designed, which could measure absolute pressure, difference pressure and temperature at the same time, and then the precision and leak testing ability were met the requirements. The study results show that the instrument has simple facilities, the high precision and high reliability. It can measure the pressure, temperature, leak rate parameters at the same time. The leak testing max relative error is 19.3%, and the relative uncertainty is less than 2%,it can be better applied to spacecraft leak detection.

DSP;pressure change;leak detection;spacecraft

2017-01-25;

2017-02-27。

载人航天领域预先研究项目(020109)。

孙 伟(1984-),男,辽宁人,硕士,工程师,主要从事航天器检漏技术。

1671-4598(2017)08-0309-06

10.16526/j.cnki.11-4762/tp.2017.08.079

TB774;TB71

A