超声脉冲测温技术初步研究

2017-10-26田苗王高刘争光魏艳龙方炜桂志国程丽鹏

田苗,王高,刘争光,魏艳龙,方炜,桂志国,程丽鹏

超声脉冲测温技术初步研究

田苗1,王高1,刘争光2,魏艳龙1,方炜3,桂志国1,程丽鹏1

(1. 中北大学信息与通信工程学院,山西太原030051; 2.中北大学理学院,山西太原 030051;3. 中北大学仪器与电子学院,山西太原 030051)

目前基于脉冲技术的超声测温研究主要侧重于超声换能器和系统硬件电路设计,而对高温敏感元件的研究较少。通过选取合适的敏感元件材料,以及对超声导波在杆中的频散特性和反射、透射分析,最终选用了一根长为1 m、直径1 mm左右的带反射凹槽的钍钨杆作为敏感元件,并在一个超声测温平台进行了初步的实验。实验结果表明,采用钍钨合金杆作为敏感元件,可有效测量12 ℃~1 600 ℃声速与温度的关系,所测得的高温下的声速与参考值相比误差不超过0.68%。

超声测温;钍钨合金;温度;声速

0 引言

温度的测量及控制在工农业生产中需求迫切[1],尤其是近十几年,随着我国科学技术水平的快速发展,特别是航空航天和核工业领域,急需一种能在高温或者超高温环境下可靠、有效的温度测量手段[2]。

目前比较成熟的温度测量技术有热电偶、红外辐射测温。热电偶是目前工业测温的主要手段。但是因为其材料及结构限制,在2 000℃以上的超高温环境下很难得到应用[3]。红外辐射测温由于其非接触和响应速度快等特性,常应用于爆炸、发动机喷口等特殊环境。但其测量精度受背景环境折射率、雾气等因素影响较大,很难实现精确测量[4]。

超声测温技术起步较晚,但由于其测温范围宽、响应速度快、测量精度高等特点,在一些传统测温手段无法满足要求的环境中,已成为国内外科研人员主要的研究方向[5-7]。超声测温技术在我国发展缓慢,主要还处于高校实验室研究阶段,未有成熟的商业化应用,所以很有必要对超声测温技术进行相关研究。

1 超声测温原理

超声测温是近50年发展起来的一种新型的测温技术,其理论基础是超声波在气体、液体、固体中的传播速度与介质温度有确定的函数关系[8]。在理想气体中,声速与绝对温度的平方根成正比,而在大多数固体和液体中,当温度升高时,声波的传播速度会减小。超声测温依据于声波传输与介质的单值函数关系,通过率先标定介质中的声速,从而可以测定介质的温度[9]。

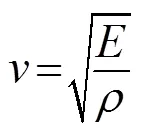

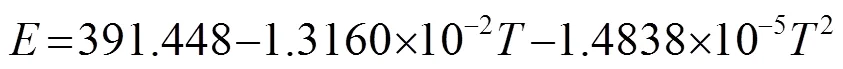

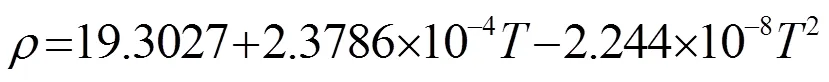

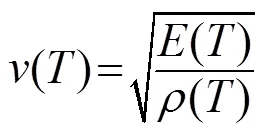

超声波在固体杆中的传播速度存在如下公式[10]:

由此声波传播的速度可写为[12]

结合式(2)、(3)可以计算得到不同温度下的钨钍杆中的声速作为理论参考值。

2 超声脉冲测温系统

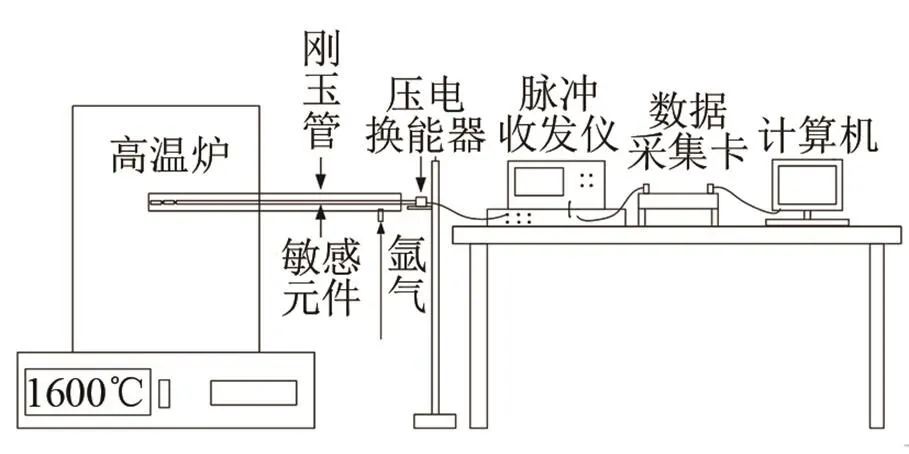

图1 超声脉冲测温系统结构示意图

根据由式(4)得到的敏感元件中难熔材料的声速与温度对应关系值,就可以计算得到高温区的温度。

3 敏感元件

随着科技的进步,换能器和电子学的技术水平已相当先进。在超声脉冲测温技术的应用中,传感器敏感元件的声传输特性研究反而更为重要。尤其是敏感元件的材料性能,几乎已成为制约超声测温技术发展的主要因素。因此,本文主要介绍敏感元件材料的选择及其结构设计。

3.1 材料的选择

超声温度传感器敏感元件的材料选择方面有三个准则需要考虑:(1) 材料的化学和物理性质在测量的环境和温度内必须是稳定的;(2) 材料要有良好的温度敏感度;(3) 材料必须要有很好的传声特性。因此,常用一些难熔金属如钽、钨、铼等以及他们的合金作为敏感元件的候选材料。

钽在高温环境非常易氧化且不稳定。铼有很好的温度敏感度但是其传声特性不是很好。钍钨合金(钨中参杂2%的二氧化钍)在这些材料中表现最好,其熔点接近3 410℃,并且有很好的导声特性,选用其作为敏感元件,有很宽的测温范围[13]。虽然与其他材料相比钍钨合金的温度敏感度不是很好,但是其在一定的热处理后有一个非常稳定的温度校准曲线。

3.2 结构设计

3.2.1 敏感元件尺寸

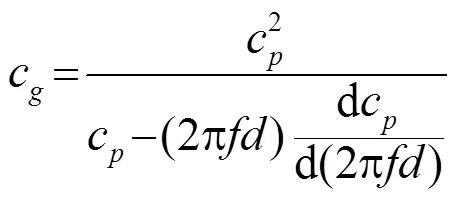

超声导波的群速度和相速度如式(6)所示[15]:

(a) 群速度

(b) 相速度

图2 超声波在钍钨杆中的频散曲线

Fig.2 The dispersion of ultrasound in thoriated tungsten

3.2.2 反射凹槽尺寸

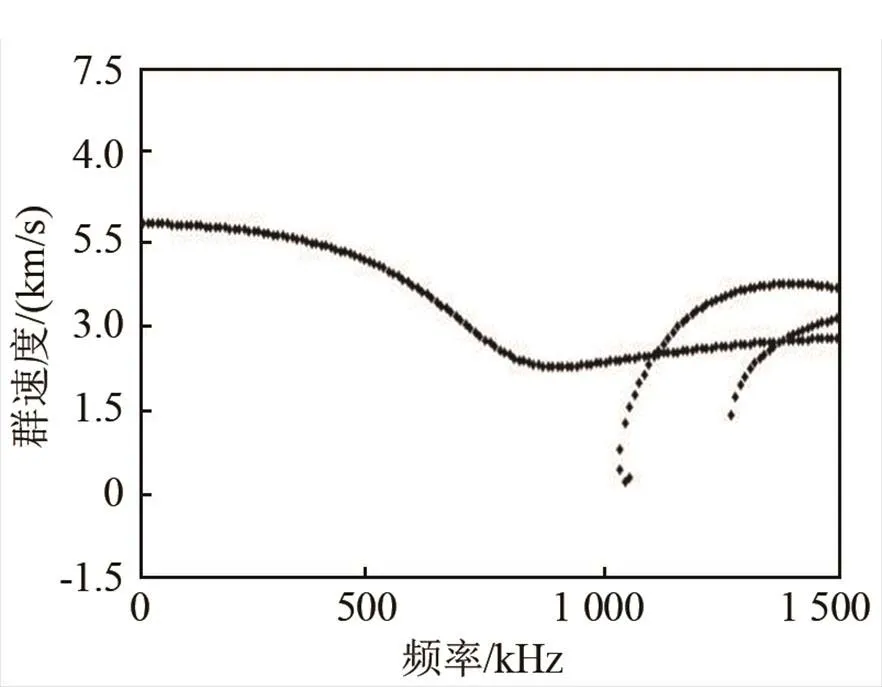

超声波在变截面或者不同物质界面处传播,都会发生反射、透射,反射系数与透射系数与声波阻抗有关联,如图3所示,图3(a)为反射前的情况,图3(b)为反射后的情况。

(a) 反射前 (b) 反射后

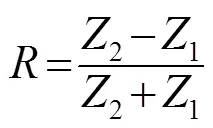

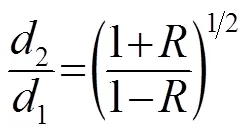

由传感器的反射系数可以获得细杆直径的比值:

结合目前的研究,当反射系数为0.2、凹槽直径为0.8 mm、宽1 mm时,可以获得较为明显的反射信号。在钍钨杆不会由于直径过细而造成结构损坏的同时,可有效提高反射信号的分析和提取,从而提高测量的精度。

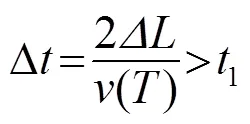

3.2.3 反射间距

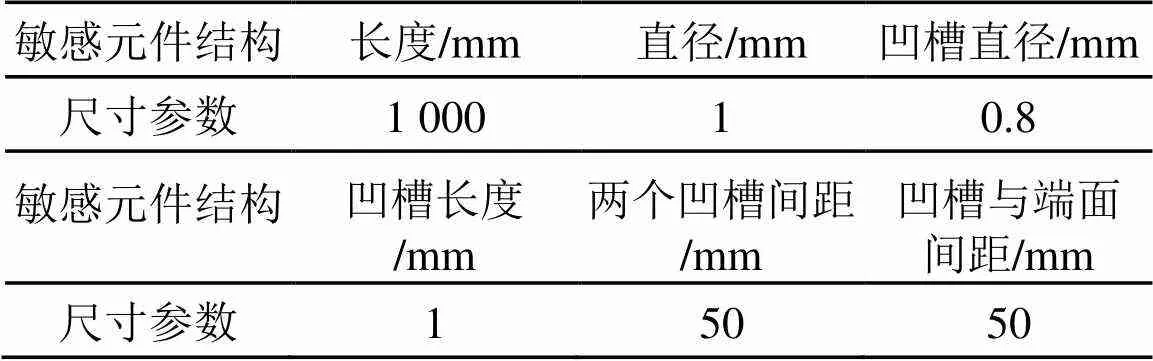

结合3.2.1、3.2.2、3.2.3,敏感元件的结构设计如表1所示。

表1 敏感元件的结构参数

4 超声测温实验

图4 超声测温实验系统

实验中,连接好实验装置后,将钍钨杆置于一个刚玉保护管里,并把含有反射凹槽的一端深入到高温炉中心,另一端通入氩气防止氧化。每当温度升高100 ℃时,计算机控制数据采集卡采集一次数据。

5 实验结果分析

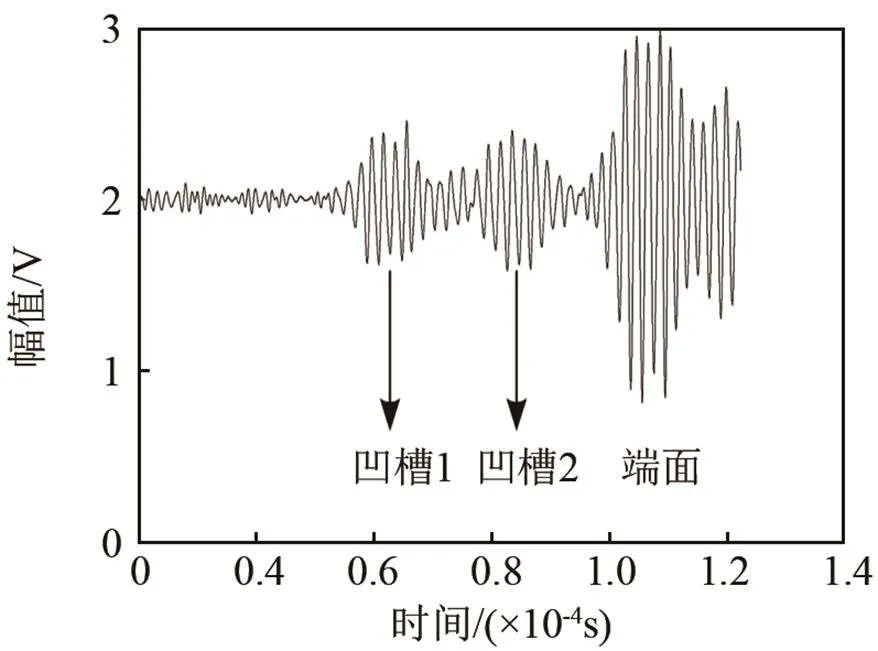

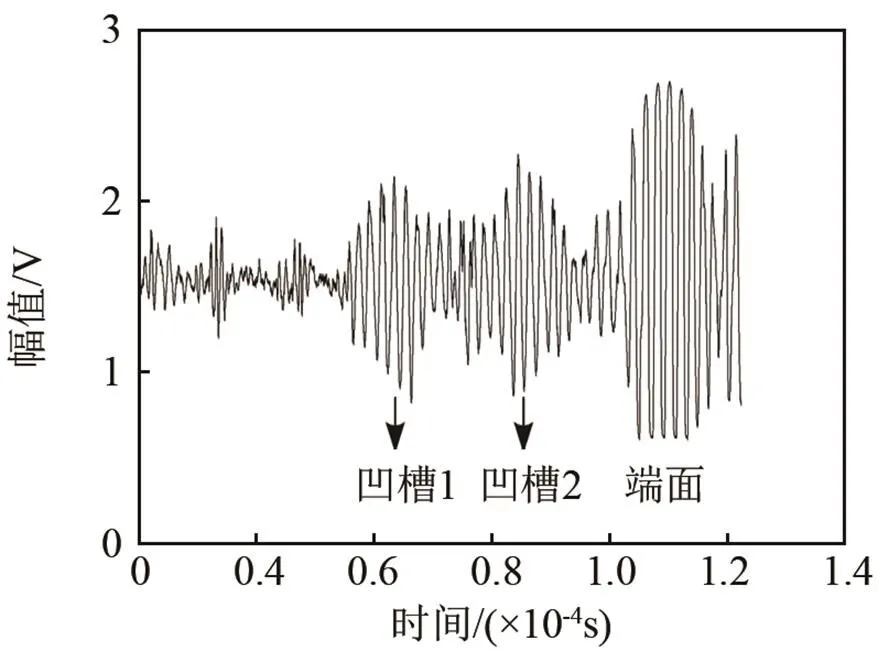

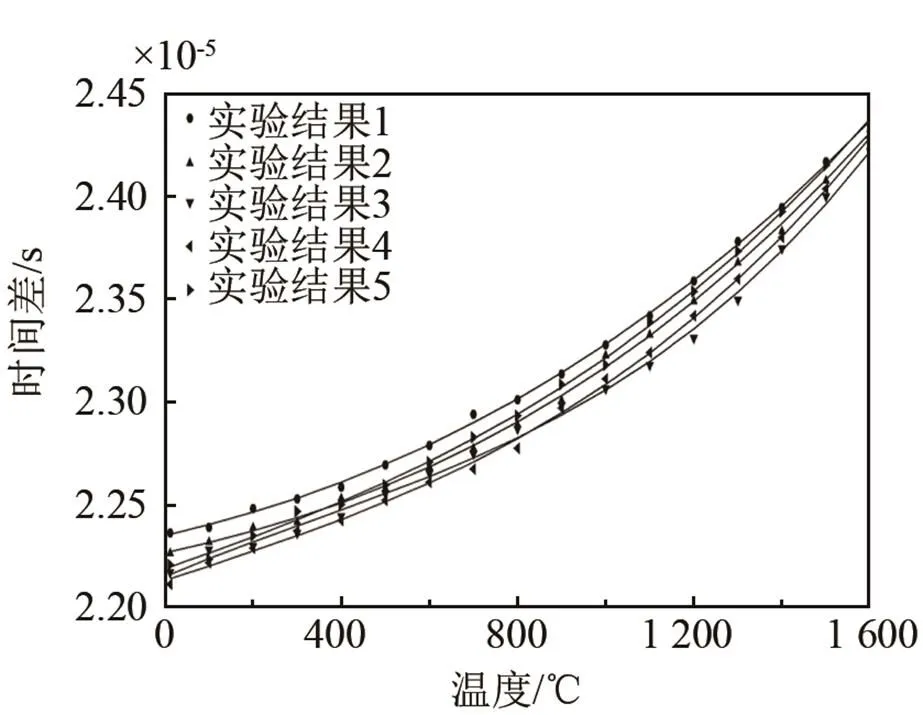

本实验一共进行了5次,图5(a)与5(b)所示为数据采集卡第1次获得的实验结果,可以较为清楚地看到超声波在两个凹槽和端面处的反射波形。在常温(12℃)时,两个凹槽间回波信号的时间差为2.236×10-5s。当温度到1 600℃时,两个凹槽间回波信号的时间差变为2.436×10-5s。

(a) 12 ℃

(b) 1600 ℃

图5 不同温度下的反射信号波形图

Fig.5 The waveform of reflection signal at different temperatures

图6 时间差与温度的关系曲线

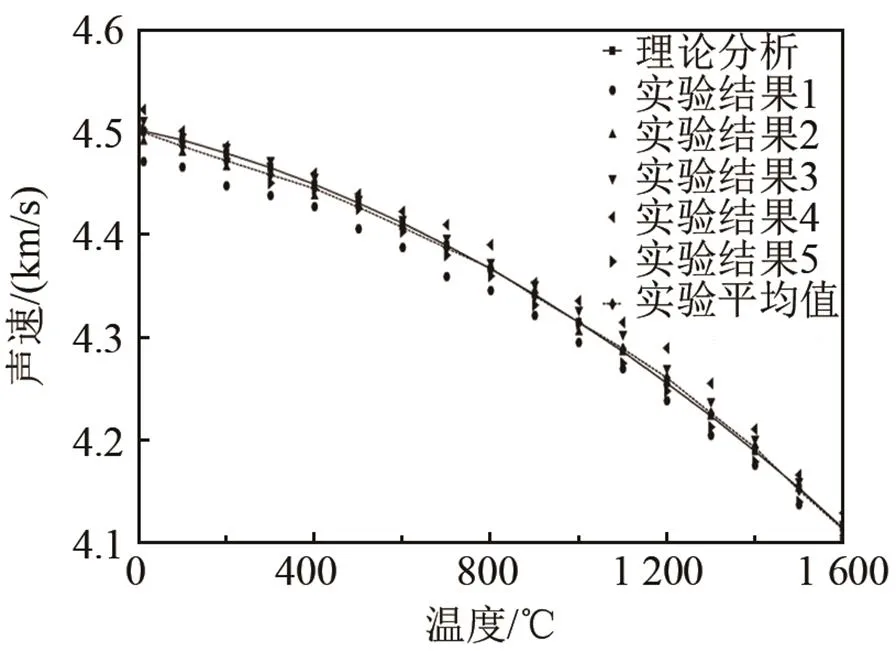

实验中的高温炉经过B型热电偶校准,同一温度下,其与B型热电偶最大数值相差不超过5 ℃。整个高温炉内的温度梯度分布不超过10 ℃,敏感元件区域的温度梯度分布不超过2 ℃。因此,可忽略环境噪声对时间差的影响,直接计算得钍钨杆中的声速与温度的关系曲线如图7所示,并与理论参考值作比较。可见,实验结果的平均值与理论值基本吻合,随着温度的升高,超声波在钍钨杆中的传播速度逐渐减小,而且温度越高,声速减小得越快。在常温时,测量误差约为0.68%,在1 600 ℃时,测量误差约为0.25%。

图7 不同温度下的声速实测值与理论计算值对比

6 结论

(1) 使用钍钨合金作为敏感元件所搭建的超声测温系统,能在1 600℃下稳定工作,所测得的高温下的声速与理论参考值相比误差不超过0.68%。

(2) 由于钍钨杆在高温下易氧化而损坏,而通入氩气保护又影响了测量精度,因此,更加合适的敏感元件材料选取仍是今后超声测温技术研究的重点。

(3) 整个超声测温系统受限于高温炉的性能,最高只能测到1 600℃ 的声速与温度的关系。1 600 ℃时超声测温系统仍有明显的反射信号,如果条件允许,整个测温系统能测量更高温度下的声速与温度关系,理论上可以到达钍钨合金的熔点3 410℃。

(4) 本实验只是初步研究了声速与温度之间的关系,没有对超声测温传感器进行标定之后用来直接测量温度,需要以后进一步的研究。

[1] 王利军, 田亮, 叶艳, 等. 超声波温度测量装置的设计与实现[J]. 电站系统工程, 2011, 27(6): 19-25. WANG Lijun, TIAN Liang, YE Yan, et al. Design and implement of an ultrasonic temperature measurement device[J]. Power System Engineering, 2011, 27(6): 19-25.

[2] 王瑾珏, 张金, 高望. 一种新的超声表面波测温方法研究[J]. 应用声学, 2015, 34(3): 278-282. WANG Jinjue, ZHANG Jin, GAO Wang. Study on a new method for heated material temperature measuring[J]. Applied Acoustics, 2015, 34(3): 278-282.

[3] 张兴红, 邱磊, 何涛, 等. 反射式超声波温度计设计[J]. 仪表技术与传感器, 2014, 51(9): 16-18.ZHANG Xinghong, QIU Lei, HE Tao, et al. Design of reflective ultrasonic thermometer[J]. Instrument Technique and Sensor, 2014, 51(9): 16-18.

[4] 张虎, 李世伟, 陈应航, 等. 非接触高温测量技术发展与现状[J]. 宇航计测技术, 2012, 32(5): 68-71. ZHANG Hu, LI Shiwei. CHEN Yinghang, et al. The present situation on non-contact high temperature measurement technology[J]. Journal of Astronautic Metrology and Measurement. 2012, 32(5): 68-71.

[5] Alzebda S, Kalashnikov A N. Ultrasonic sensing of temperature of liquids using inexpensive narrow band piezoelectric transducers[J]. Ultrasonics, Ferroelectrics, and Frequency Control, IEEE Transactions on, 2010, 57(12): 2704-2711.

[6] Shih J L, Kobayashi M, Jen C K. Flexible ultrasonic transducers for structural health monitoring of pipes at high temperatures[C]//2009 IEEE International Ultrasonics Symposium. IEEE, 2009: 681-684.

[7] 张兴红, 蔡伟, 向凤云, 等. 精密超声波温度测量仪设计[J]. 仪表技术与传感器, 2011, 12(6): 32-35.ZHANG Xinghong, CAI We, XIANG Fengyun, et al. Design of precise ultrasonic thermometer[J]. Instrument Technique and Sensor, 2011, 12(6): 32-35.

[8] 米小兵, 张淑仪, 张俊杰,等. 超声波自动测温技术[J]. 南京大学学报(自然科学版), 2003, 39(4): 517-524. MI Xiaobing, ZHANG Shuyi, ZHANG Junjie, et al. Automatic ultrasonic thermometry[J]. Journal of Nanjing University (Natural Sciences), 2003, 39(4): 517-524.

[9] 孙崇正. 超声波测温技术进展[J]. 宇航计测技术, 1995, 15(2): 34-42. SUN Congzheng. The progress of ultrasonic measuring technology[J]. Journal of Astronautic Metrology and Measurement, 1995, 15(2): 34-42.

[10] 张海澜. 理论声学[M]. 北京: 高等教育出版社, 2007. ZHANG Hailan. Theoretical Acoustics[M]. Beijing: High Education Press, 2007.

[11] Škoro G P, Bennett J R J, Edgecock T R, et al. Dynamic Young’s moduli of tungsten and tantalum at high temperature and stress[J]. Journal of Nuclear Materials, 2011, 409(1): 40-46.

[12] Daw J, Rempe J, Crepeau J. Update on ultrasonic thermometry development at idaho national laboratory[C]//International Toppical Meeting on Nuclear Plant Instrumentation, Control, and Human Machine Interface Technologied, 2012: 22-26.

[13] 殷为宏, 汤慧萍. 难熔金属材料与工程应用[M]. 北京: 冶金工业出版社, 2012. YIN Weihong, TANG Hui-ping.Refractory metal materials and engineering applications[M]. Beijing: Metallurgical Industry Press, 2012.

[14] 龙盛蓉. 管道磁致伸缩导波检测机理及传播特性研究[D]. 南昌: 南昌大学, 2014. LONG Shengrong,The testing mechanism and propagation characteristic of magnetostrictive guided waves of pipelines[D]. Nanchang: Nanchang University, 2014.

[15] 王悦民, 杨波. 磁致伸缩导波无损检测理论与方法[M]. 北京: 科学出版社, 2015. WANG Yueming, YANG Bo.Theory and method of magnetostrictive guided wave nondestructive testing[M]. Beijing:Science Press, 2015.

[16] Carlson G A, Sullivan W H, Plein H G, et al. Ultrasonic thermometry system for measuring very high temperatures in reactor safety experiments[R]. Sandia Labs. Albuquerque, NM (USA), 1979.

A preliminary study of pulse-echo ultrasonic thermometry

TIAN Miao1,WANG Gao1,LIU Zheng-guang2, WEI Yan-long1,FANG Wei3, GUI Zhi-guo1,CHENG Li-peng1

(1. School of Information and Communication Engineering, North University of China, Taiyuan 030051, Shanxi, China;2. School of Science, North University of China,Taiyuan 030051, Shanxi, China;3.School of Instrument and Electronics, North University of China, Taiyuan 030051, Shanxi, China)

At present, the study of ultrasonic thermometry based on pulse-echo technology mainly focuses on the design of ultrasonic transducer and hardware circuit system, but the study of sensitive element at high temperature is less. In this paper, several appropriate sensor materials are evaluated, through the analysis of the dispersion characteristics and reflection of ultrasound in the rod. A 1 m long and 1 mm diameter of the thoriated tungsten rod with reflection groove is used as the sensor, and a preliminary experiment is carried out on an ultrasonic thermometry platform. The results show that the use of thoriated tungsten rod as the sensor, can effectively measure the relationship between velocity and temperature at 12℃ to 1 600℃, and the error of ultrasound measured at high temperature compared with the reference value is not more than 0.68%.

ultrasonic thermometry; thoriated tungsten; temperature; acoustic velocity

TH811

A

1000-3630(2017)-01-0027-05

10.16300/j.cnki.1000-3630.2017.01.006

2016-04-19;

2016-06-02

国家安全重点基础研究计划(6132******)资助。

田苗(1991-), 男, 山西忻州人, 硕士研究生, 研究方向为超声测温技术。

田苗, E-mail: 397920239@qq.com