控制爆破技术拆除斜井整体式道床的实践研究

2017-10-23黄昌全杨新华

黄昌全,黄 厂,杨新华

(1.广西华锡集团股份有限公司铜坑矿, 广西 南丹县 547207;2.湖南省煤田地质局油气资源勘探队, 湖南 长沙 410014)

控制爆破技术拆除斜井整体式道床的实践研究

黄昌全1,黄 厂1,杨新华2

(1.广西华锡集团股份有限公司铜坑矿, 广西 南丹县 547207;2.湖南省煤田地质局油气资源勘探队, 湖南 长沙 410014)

铜坑矿2#盲斜井整体式混凝土道床分两层浇筑而成,上分层道床使用5年后破损严重,需要爆破拆除上分层强度为C30,厚250 mm的道床,且爆破时不能加大下分层混凝土道床的破损。依据孔底柔性间隔、径向不偶合装药爆破理论,应用控制爆破技术成功实现盲斜井上分层整体式混凝土道床的爆破拆除,并且确保下分层混凝土道床破损控制在设计范围内。柔性材料替代孔底空气间隔装药降低了装药施工难度,提高了盲斜井改造效率,节约了成本。

爆破拆除;混凝土道床;控制爆破;孔底柔性间隔

铜坑矿为侧翼式主、副井开拓;由2#竖井、东副井、1#竖井、箕斗井、2#风井、3#风井、1#、2#盲斜井、充填斜井、主斜坡道等组成较完整的开拓系统。2#盲斜井轨道、道床于2011年改造至今已连续使用5年,道床、轨枕、轨道出现下沉,甚至断裂,轨枕无法保持整体的平直度,轨道紧扣件失效,磨损也较大。2011年改造时,为尽快完成改造工作,未将原已局部破损的整体式混凝土道床破除,直接在原整体式混凝土结构道床上重新浇筑强度为C30 ,厚250 mm 的混凝土结构道床;2011年新铺设的混凝土结构整体式道床在连续使用5年后,混凝土结构道床受提升振动影响出现开裂、枕木下沉等情况,继续施工存在一定的安全风险,且提升能力无法满足矿山实际生产要求。

1 工程概况

1.1 工程概况

2#盲斜井主要负责铜坑矿386 m以下矿石提升,井口标高455 m,井底标高280 m,倾角为25°,盲斜井断面面积为10.2 m2,斜长486.25 m;设计选用2JK3/30E型单绳单筒缠绕式矿井提升机,配TR450—46—6型交流电动机,功率450 kW,采用后卸式双箕斗,组合式卸载曲轨,提升箕斗体积为7 m3;年提升量达89.6万t,日最大提升量超过2700 t。

2#盲斜井轨道、道床于2011年改造至今已连续使用5年,道床开裂,轨枕出现下沉,甚至断裂,轨枕无法保持整体的平直度,导致轨道紧扣件失效,钢轨的磨损较大,钢轨多处疲劳断轨,轨枕磨损、混凝土道床破损严重,难以固定钢轨,导致轨距增大,造成接头错位,在提升过程中易造成箕斗跳道脱轨。以上问题导致平时维护工作任务繁重,影响生产提升时间,且容易引起箕斗跳道故障,无法满足安全生产要求。经对钢轨多点测量,轨面宽度最小值为Cmin=64.8 mm,磨损率为7.43%;轨面厚度最小值hmin=22.5 mm,磨损率为26.0%。

为确保2#盲斜井安全高效提升,需对2#盲斜混凝土整体式结构道床进行破除并重新铺道床、轨道,以确保2#盲斜井安全高效提升。

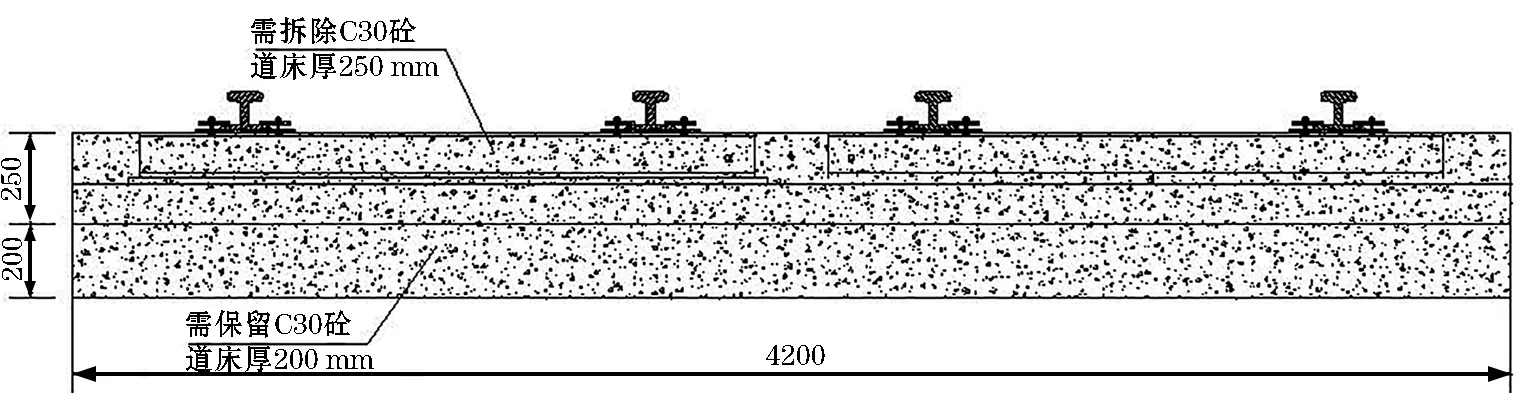

1.2 混凝土整体式结构道床

本次需爆破拆除上分层250 mm厚混凝土结构道床,为节省整改时间,减少爆破后人工清渣量,爆破时不能加剧下分层整体式混凝土结构道床破损。本次需要破除整体式混凝土结构道床长62 m,宽4.3 m,厚0.25 m,混泥土结构枕木镶在整体式混凝土结构道床内,采用爆破拆除时仅有一个爆破自由面。2#盲斜井混凝土道床结构见图1。

2 爆破设计与施工

2.1 爆破方案选择

根据孔底间隔和径向不耦合装药爆破相关理论知识,结合本次爆破工程情况,在拆除盲斜井混凝土结构道床爆破时需严格控制好爆破振动,降低孔底爆破压力和爆破振动,以减少对下分层C30强度混凝土道床的损坏,需应用控制爆破技术,确定合理的爆破钻爆参数,使下分层混凝土道床受到的爆破损坏最小,并能有效地将上分层250 mm C30强度整体式结构混凝土拆除,爆破后不留根底,块度均匀、抛掷距离小,便于人工清渣。依据孔底间隔爆破理论,结合相关工程实例,孔底采用柔性材料间隔,孔口采用柔性材料堵塞,可以有效降低爆破应力波、爆破冲击压力对孔底的破坏,并可以降低爆破振动。采用径向不耦合装药,可以提高爆能的利用率,改善岩石破碎块度,减少抛掷距离,以达到松动爆破的效果。因此选用孔底柔性材料间隔、孔口柔性材料堵塞和径向不耦合装药爆破方案,以将下分层混凝土受破损程度控制在预定范围内,同时降低爆破大块率,提高人工清渣效率,缩短盲斜井改造时间。

图1混凝土道床结构

2.2 爆破器材选择

根据2#盲斜井浇筑混凝土道床的强度和目前矿山井下采掘工程所使用的爆破器材,本次爆破选用2#岩石乳化炸药,质量规格为200 g/卷,药卷长度为200 mm,药卷直径为32 mm,半秒管导爆管雷管、SF-A型电子雷管、导爆索联合进行爆破。

2.3 爆破设计和施工

2.3.1 控制爆破孔网参数

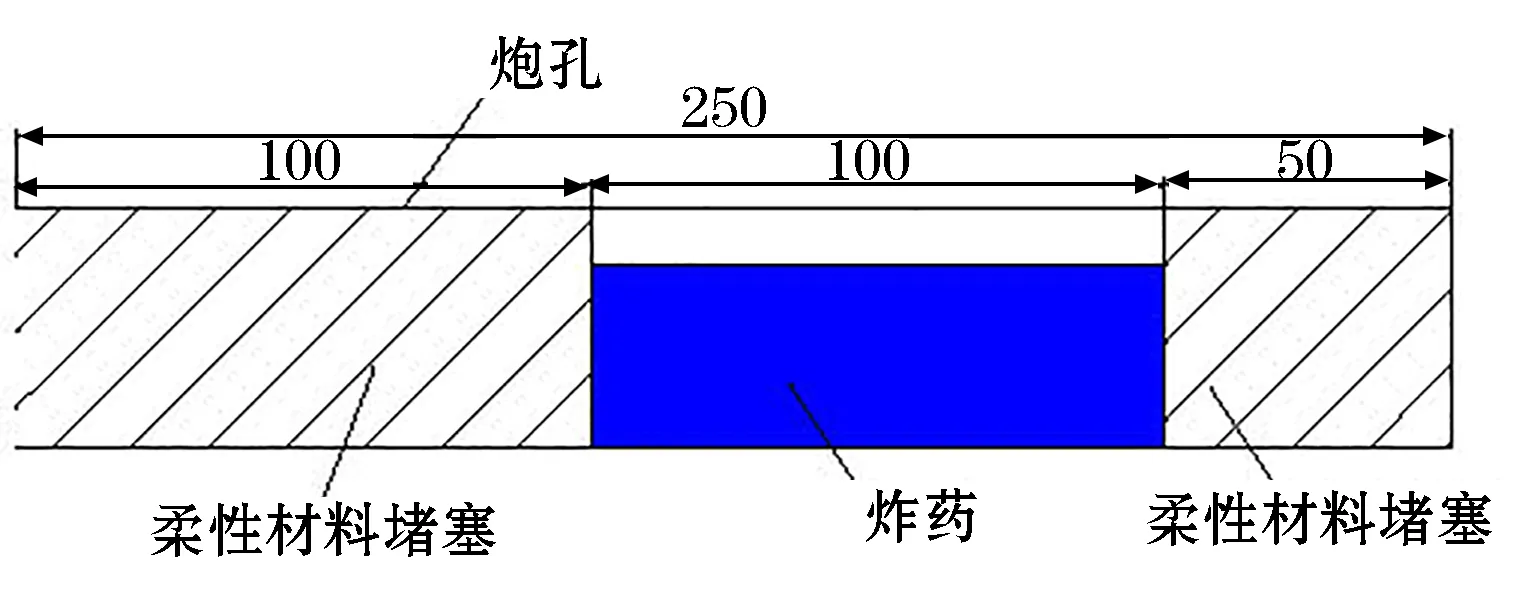

(1) 根据径向不耦合装药爆破理论,应用径向不耦合装药,可以有效降低大块率、减少抛掷距离,达到松动爆破的效果,减少爆破作业对井筒内设备设施的破坏。结合现有的凿岩设备和径向不耦合装药理论,选定炮孔直径D=42 mm,炸药直径D=32 mm。

(2) 结合类似工程实践,一般混凝土最小抵抗线W取(300~500 mm),最小抵抗线W的确定主要根破除对象的材质、几何形状、爆破体位置、周围环境、爆破块度要求以及清碴能力等有关,综合考虑取W为中间值400 mm。

(3) 炮孔深度L。由于本次爆破地点位于盲斜井,斜井倾角为25°,为便于打孔,采用垂直于混凝土道床打孔。钻凿垂直孔,一般L=(0.7~1)H,其中H为爆破体厚度,H=250 mm,取L值为250 mm。

(4) 炮孔间距a和排距b。因为道床内镶有枕木,为便于打孔作业,炮孔布置采用井字形。根据经验公式,孔距和排距均取400 mm。

(5) 孔底间隔长度。相似工程实践表明,空气间隔高度L=18D时爆破体积最大,振动最小,底部空气层可使振动减少40%;由于本次采用柔性材料孔底间隔,为使爆破后不留根底,确保爆破效果和便于装药施工,孔底柔性材料间隔长为50 mm。

(6) 单孔装药量。为防止出现沟槽效应,本次爆破单耗q取较大值2.5 kg/m3,计算得单孔装药量为100 g。单孔装药结构见图2。

图2 炮孔装药结构/mm

2.3.2 凿岩爆破作业

按爆破设计确定的孔网参数,本次共布置153排炮孔,每排7个共1071个炮孔。按由下往上共分10个段爆破,每段16排共112个孔,单孔装药量100 g,同段最大起爆药量:11.2 kg,总装药量:107.1 kg。

炮孔孔底应用浸湿并软化的纸质炸药包装箱作为孔底间隔的柔性材料,孔口也采用该柔性材料堵口;该柔性材料取材方便,便于装药施工。

结合矿山日常生产使用的起爆器材,本次控制爆破选用半秒导爆管雷管分段,环形双线导爆索起爆网络连接各排炮孔,SF-A型电子雷管起爆爆破网络。

2.3.3 爆破效果

盲斜井道床拆除钢轨后,现场情况见图3,枕木镶嵌在整体式混凝土道床内。爆破后混凝土块度均匀,镶嵌在道床内的枕木均被翻起,只有少部分枕木出现断裂,清渣后下层混凝土未受到较大的破损,未留有根底,爆破破除混泥土道床厚度为设计250 mm厚;爆破清渣后效果见图4。

图3 爆破前钢混结构整体式道床

图4 道床爆破后效果

3 结 论

应用控制爆破技术,依据孔底间隔装药爆破相关理论,在孔底采用柔性材料间隔和孔口柔性材料堵塞,径向不耦合装药爆破,能够有效保护下分层混泥土道床不受爆破冲击波和爆炸气体破坏,同时降低爆破振动,减少大块率、抛掷距离和爆破飞石破坏,达到了预期的爆破效果。

[1]汪旭光.爆破设计与施工[M].北京:冶金工业出版社,2013:232.

[2]陈玉凯,代方军.空气底部间隔装药对爆破效果的影响[J].轻金属,2003(1):7-12.

[3]吕淑然.炮孔轴向不同间隔方式的爆破地震效应研究[J].安全与环境学报,2006,6(S):102-105.

[4]辜大志,谢圣权,陈寿如.孔底空气间隔装药改善爆破振动和爆破效果的研究[J].采矿技术,2004,4(4):64-66.

[5]于亚伦.工程爆破理论与技术 [M].北京:冶金工业出版社,2004,176-211.

[6]刘玲平,唐 涛,李萍丰,等.装药结构对台阶爆破粉矿率的影响研究[J].采矿技术,2012,12(1):14-16.

[7]陈小清.爆破拆除铁运道床混凝土基础[J].铜业工程, 2008(4):5-7.

[8]黄 斌,汪竹平,宋志伟.空气间隔装药的工程应用[J].煤矿爆破,2009(2):26-28.

2017-05-25)

黄昌全(1985-),男,广西蒙山人,工程师,主要从事采矿、爆破工程设计和矿山施工管理工作,Email:huangchangquanl@163.com。