深孔预裂爆破提高综放初采顶煤回采率的研究*

2017-10-23沈玉旭赵国飞张哲瑞许海涛

沈玉旭,赵国飞,张哲瑞,许海涛

(山西能源学院, 山西 晋中市 030600)

深孔预裂爆破提高综放初采顶煤回采率的研究*

沈玉旭,赵国飞,张哲瑞,许海涛

(山西能源学院, 山西 晋中市 030600)

针对某矿3407工作面坚硬顶板难以垮落的现象,通过对其顶底板物理力学性质的分析,确定深孔预裂爆破参数,使用ANSYS/LS-DYNA2D软件模拟爆破过程,以及使用UDEC软件模拟切顶后顶板垮落破坏情况。研究结果表明:采用深孔预裂爆破的方法弱化坚硬顶板,初次来压步距缩短了9.6 m,顶煤采出率提高了14.38个百分点,实现了综放初采的安全高效开采。

综放初采;采出率;预裂爆破

坚硬顶板是指厚度大、强度高、节理裂隙不发育、完整性较好的顶板[1-3]。如果顶板不能及时垮落,容易造成冲击矿压、工作面瓦斯超限、压架等煤矿灾害[4]。如果顶板及时垮落可以大大避免这些灾害,同时还可以提高放顶煤初采期间的顶煤采出率,确保初采期间的安全生产。

坚硬顶板一般透水性差,注水后效果不明显,而且范围有限,采用深孔预裂爆破的方法处理坚硬顶板的相关研究很少。本文通过理论分析和数值模拟,对某矿3407工作面综放初采期间深孔预裂爆破进行了设计,并做了现场工业性试验。

1 工程条件分析

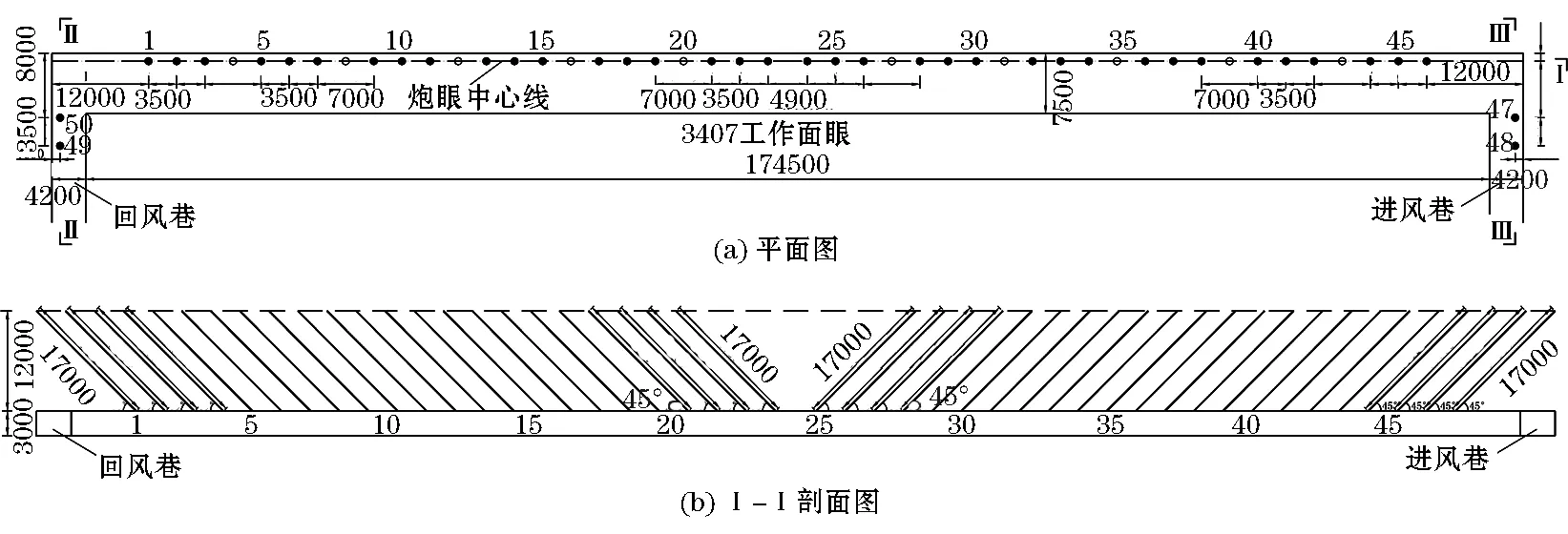

(1) 工作面概况。某矿3407工作面位于七五二水平四盘区,属于孤岛面开采,和已采的两个工作面中间各留有20 m保安煤柱。工作面开采的3号煤层厚度为5.8~6.2 m,平均厚6 m。工作面长度174.5 m,推进长度1360 m,采用放顶煤顶板全部垮落的采煤方法。

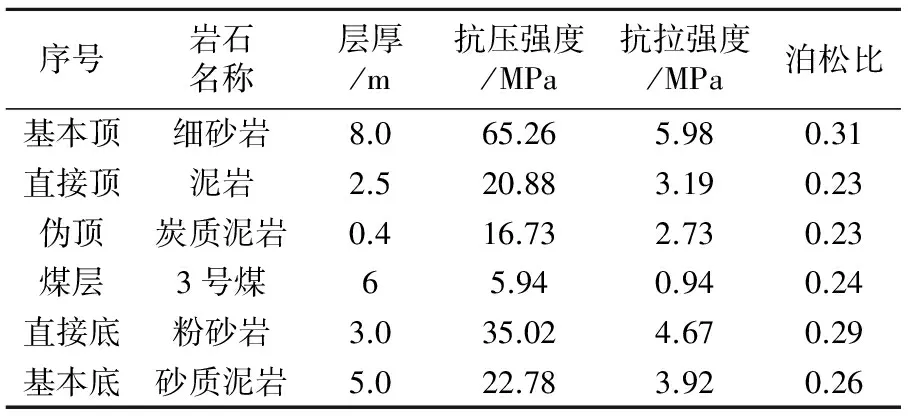

(2)顶底板特性。3407工作面3号煤与顶底板岩层的主要力学特性见表1。

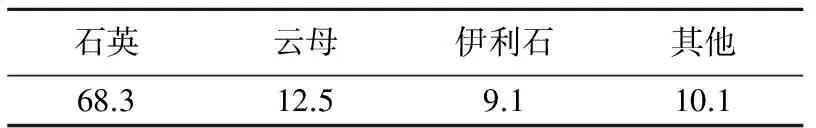

使用D/MAX-2400型X-射线衍射光谱仪对3407工作面基本顶细砂岩进行测定,并对细砂岩的矿物组成进行了定性分析和相对定量分析,分析结果见表2,其中石英占绝大部分,高达68.3%。

在3407工作面端头和端尾的位置钻孔取芯,分别对这两个钻孔所取到的基本顶细砂岩试样做饱水-风干4个循环的崩解实验。实验结果表明:细砂岩岩芯在经过4个饱水-风干循环后,几乎没有破损现象,保持完整。

因此,采用注水弱化3407工作面顶板的方法不可行,必须采用深孔预裂爆破的方法才可以破坏工作面顶板。

表1 煤与顶底板主要力学参数

表2 试样的矿物成分

2 爆破参数及方案

(1) 炮孔长度及直径。炮孔的垂直高度应该以顶板垮落后充满采空区为宜,因此炮孔的垂直高度为12 m,炮孔直径为75 mm。

(2) 炮孔间距。深孔预裂爆破主要是利用爆破产生的裂隙和弱面破坏顶板,在顶板形成贯通裂缝。根据Mises准则,在不耦合装药条件下,经计算得到裂隙区半径Rp为1790 mm,因此炮孔间距定为3.5 m。

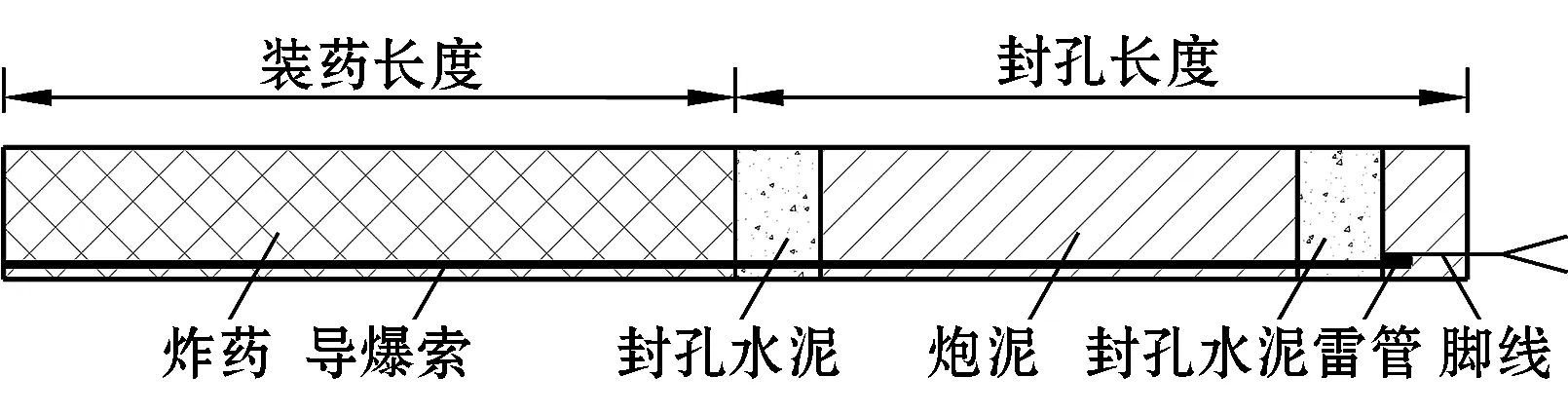

(3) 封孔方式。封孔是为了防止爆炸冲孔,为了保证爆破效果和安全,本次封孔采用刚-塑-刚结构,封孔长度为炮孔总长的1/2。炮孔装药结构如图1所示。

图1 装药结构

(4) 联线方式。采用正向起爆,使用煤矿许用导爆索,每个导爆索捆绑了两个瞬发雷管。爆破网络联线方式采用“局部并联,总体串联”,即一根导爆索的两个雷管并联连接,炮孔与炮孔之间串联连接。

(5) 一次起爆的药量。根据《爆破安全规程》中爆破允许安全距离的萨道夫斯基公式计算,一次起爆的最大药量为35 kg。

(6) 炮孔布置。在开切眼内以及两个端头都布置炮孔(见图2),一共50个,并且要在工作面液压支架安装之前打好炮孔。

(7) 放炮顺序。50个炮孔,端头端尾各两个,分别为一个组;开切眼内46个,3个炮孔为一组,每组内3个炮孔分别依次使用Ⅰ段、Ⅲ段和Ⅴ段毫秒延期电雷管,组与组之间留一个空孔。

图2 炮眼布置

3 爆破过程模拟

3.1 单个炮孔爆破模拟

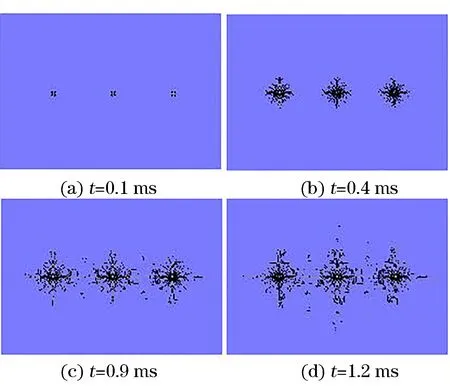

使用ANSYS/LS-DYNA2D软件模拟单个炮孔爆破的过程,LS-PREPOST后处理器输出了不同时刻爆破裂隙的发展情况(见图3)。分析爆破裂隙发展过程可知:粉碎区形成时间很短,大概0.1 ms;1.2 ms后裂隙区基本形成,半径大约为1.86 m,比理论计算值稍大。因此3.5 m的炮眼间距基本合理。

3.2 3个炮孔爆破模拟

使用LS-DYNA2D模拟3个炮孔同时爆破的情况,炮孔间距3.5 m,不同时刻爆破裂隙发展过程见图4。模拟结果表明:3个炮孔爆破后裂缝基本可以贯通,形成一条裂缝,达到预期的爆破效果,炮孔间距合理。

3.3 UDEC模拟顶板垮落情况

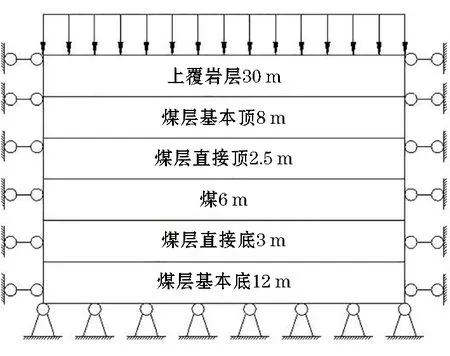

本次模拟是以3407工作面地质条件作为基础,煤层埋深400 m,采高3 m,顶底板主要力学参数参照表1,模型左右和底部都是固定约束,零位移,上部施加了10 MPa的均布荷载,模型总长100 m,总高61.5 m,计算模型如图5所示。

模拟结果表明:未切顶时,直接顶初次来压步距为12 m,基本顶初次来压步距为31.2 m;切顶后,直接顶初次来压步距为7.2 m,基本顶初次来压步距为21.6 m;对比切顶前后,直接顶初次来压步距缩短了4.8 m,基本顶初次来压步距缩短了9.6 m。

图4 3个炮孔不同时刻的爆破裂隙扩展情况

图5 计算模型

4 应用效果

通过对上一个工作面(3405未爆破切顶)和本工作面(3407爆破切顶)初采期间煤炭采出量、顶煤采出率、顶板初次来压步距的研究,可知:

(1) 3405工作面初采期间采煤40240 t,顶煤采出率23.16%;3407工作面初采期间采煤45840 t,顶煤采出率37.54%。顶煤采出率提高了14.38个百分点。

(2) 3405工作面基本顶初次来压步距28.3 m,3407工作面基本顶初次来压步距18.7 m,爆破切顶后基本顶初次来压步距缩短了9.6 m,这与模拟结果基本一致。

5 结 论

(1) 通过X-射线衍射图谱以及它的矿物成分分析,同时对细砂岩做饱水-风干崩解实验,表明只有通过爆破的方法破坏顶板细砂岩才是最佳选择。

(2) 使用ANSYS/LS-DYNA2D模拟爆破后裂隙发展情况,确定了炮眼间距等爆破参数的合理性。

(3) 使用UDEC模拟切顶与未切顶情况下顶板的垮落破坏情况,切顶后基本顶初次来压步距缩短了9.6 m,顶板遭到破坏,初次来压提前到来,这与实际爆破效果相符。

(4) 爆破后顶煤采出率提高了14.38个百分点,解决了初采期间顶板大面积悬露而不冒的问题,减弱了初次来压对液压支架的冲击载荷,防止了顶板突然垮落造成的工作面瓦斯超限,增加了初采期间的经济效益。

[1]靳钟铭,徐林生.煤矿坚硬顶板控制[M].北京:煤炭工业出版社,1994:80-90.

[2]王 开,康天合,李海涛,等.坚硬顶板控制放顶方式及合理悬顶长度的研究[J].岩石力学与工程学报,2009(11).

[3]靳钟铭.坚硬顶板长壁采场的悬梁结构及其控制[J].煤炭学报,1986(2):71-75.

[4]宫世文,张荪茗,孙 震,等.深孔预裂爆破强制放顶技术的应用[J].煤矿安全,2007(1):21-22.

山西能源学院自然科学项目(ZY-2017006).

2017-08-14)

沈玉旭(1986-),男,助教,研究方向为矿山压力,Email:410825567@qq.com。