疲劳寿命计算在制动盘罩壳结构优化设计中的应用

2017-10-23张晓艳王德宸赵勇强

吴 帅,张晓艳,王德宸 ,孙 玉,赵勇强

(1.长城汽车股份有限公司技术中心,河北 保定 071000;2.河北省汽车工程技术研究中心,河北 保定 071000)

疲劳寿命计算在制动盘罩壳结构优化设计中的应用

吴 帅1,2,张晓艳1,2,王德宸1,2,孙 玉1,2,赵勇强1,2

(1.长城汽车股份有限公司技术中心,河北 保定 071000;2.河北省汽车工程技术研究中心,河北 保定 071000)

为解决某SUV车型在行驶过程中制动盘罩壳由于随机交变载荷激励引起的振动疲劳开裂问题,结合实际工程项目,基于Radioss的模态频率响应结果进行振动疲劳寿命数值模拟。结合仿真分析结果,提出一种“圆形凹坑”特殊结构改善制动盘罩壳安装孔局部区域刚度,达到结构优化目的。对比仿真分析及耐久试验结果表明,利用该分析方法不仅可以准确预测制动盘罩壳疲劳寿命薄弱区域,还可以利用“圆形凹坑”特殊结构提高部件刚度,起到结构优化设计的同时,还能大大减少项目开发成本,有效指导设计人员进行方案选定和问题整改。

振动与波;罩壳;疲劳寿命;模态频率响应;结构优化

疲劳寿命在汽车领域受重视程度越来越高,其中重要的一个因素是因为汽车在行驶过程中受到不同频率段的振动、冲击、噪声等动态交变载荷作用,交变载荷的频率与汽车部件或总成的固有频率分布范围相重叠、接近时,零部件的局部区域便会产生结构共振导致的疲劳破坏现象[1–3]。

累积疲劳损伤是振动载荷引起构件失效的主要原因[4–6],根据载荷(可以是冲击载荷,也可以是一频率段的载荷)对构件的模态频率响应能够得出位移、加速度、应力响应情况,以分析结果对模态振型做出直观判断,了解其结构的固有特性,其中模态应力更能够清楚显示结构吸收能量的分布情况。笔者首先针对制动盘罩壳模态应力集中的部位进行局部结构优化,从而对局部刚度和模态进行改善,以避让低频区域共振频率。其次基于模态频率响应的方法,以道路载荷谱转换的功率谱密度作为载荷激励进行罩壳振动疲劳寿命预测[7]。此外通过样件在路试过程中的表现来验证仿真分析的有效性,有效指导制动盘罩壳结构优化设计。

1 疲劳寿命及模态频率响应分析理论

1.1 模态频率响应分析 [8.9 ]

频率响应函数描述的是输出响应与激励之间的变换关系,是确定产品结构振动特性(固有频率、阻尼比、振型)参数不可缺少的一种途径。

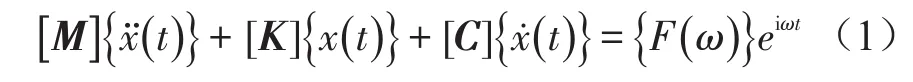

对于受简谐激励的多自由度系统,设系统质量、刚度、阻尼矩阵分别为[M]、[K]、[C],激励频率和位移响应矢量分别为ω、x则系统运动方程为

其方程解位移x可表示为

将(2)代入(1),并将阻尼分别加到每个模态上,则每个模态为

参考利用NVH测试或其他手段获得的共振频率段,在模态频率响应分析中设置响应的模态频率范围即可。

1.2 疲劳寿命分析

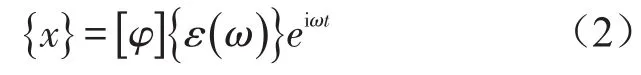

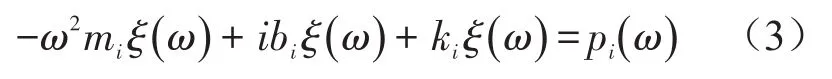

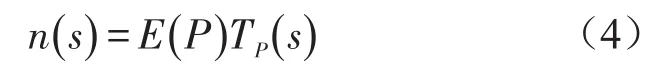

随机载荷的长期作用会使结构产生疲劳,实际工程证明Dirlik[10]提出的将概率密度函数定义为一个经验封闭表达式是迄今为止最好的方法,它适用于任何类型功率谱。其表达式为

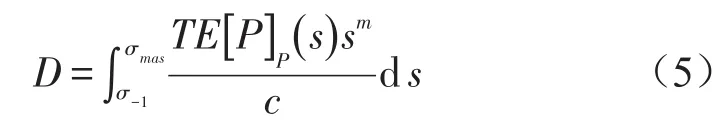

式中n()

s是时间长度T,应力水平s下的循环次数;E(p)是时间T内的预期波峰数;则时间段T内,应力随机过程在整个应力幅值域上引起的损伤D为

2 模态频率响应及振动疲劳分析

2.1 项目介绍

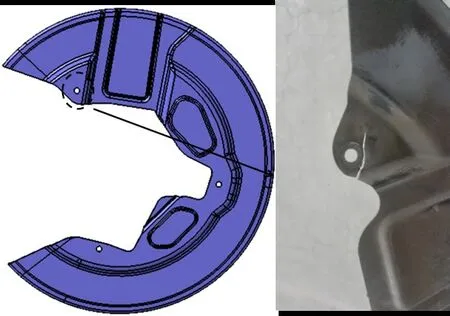

根据疲劳耐久路试试验司机反馈,某平台SUV车型制动盘罩壳在三万公里路试过程中螺栓安装孔附近出现开裂现象(见图1所示),在山路、比利时路、鹅卵石路等恶劣工况行车过程中有严重振动异响发生,严重影响整车NVH性能和制动性能。

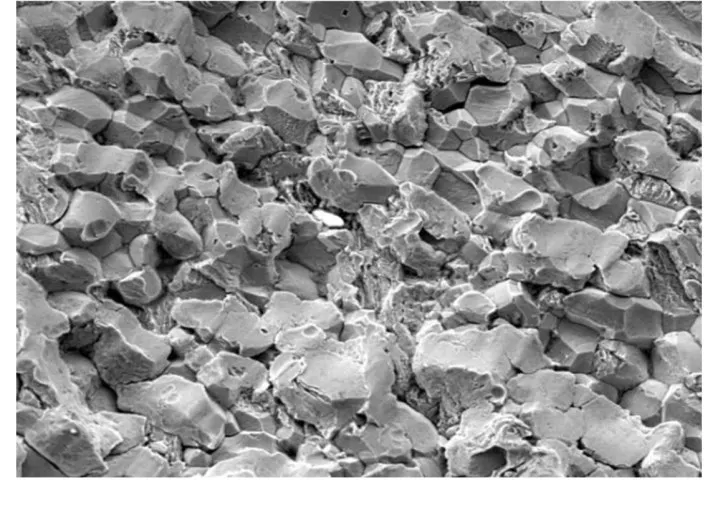

通过拆解样件并进行主、客观评价发现,裂口由外侧向内侧延伸,有“撕裂”现象,其它两螺栓安装孔均有圆形凹坑无开裂现象,但螺栓孔附近磨损严重,多处位置漆膜已被完全磨损,且有反复弯折现象。断口高倍显微镜下显示(见图2所示)呈沿晶断裂特征,发现裂纹表面氧化腐蚀严重,仅有少数区域保留断口原貌。初步诊断为交变载荷引起的振动疲劳开裂失效,为进一步验证失效方式,进行基于模态频率响应的疲劳耐久分析。

图1 制动盘罩壳开裂图

图2 断口SEM照片1200X

2.2 模型建立及分析计算

前处理利用HyperMesh软件对2 mm大小的pshell单元进行网格划分,利用Radioss模块进行建模和求解,材料属性为:密度ρ=7.69 ×10-9t/mm3,杨氏模量E=212 000 MPa,泊松比=0.286。

2.3 边界条件

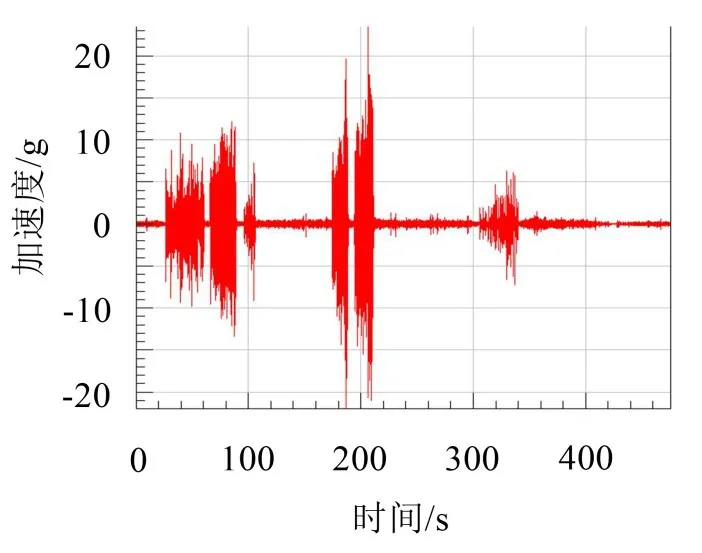

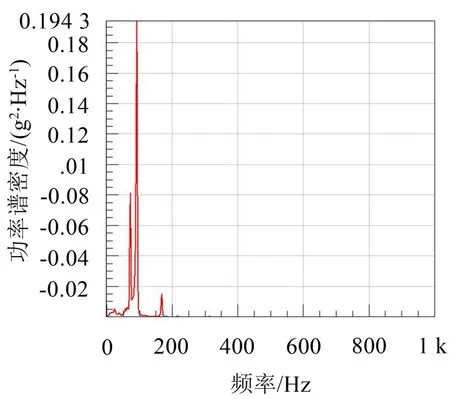

制动盘罩壳通过三个螺栓孔安装在转向节上,约束除轮胎上跳外的其它5个自由度,并将道路实测载荷谱(图3所示)转换成功率谱密度(图4所示)施加在轮心位置,建立模态频率响应分析及振动疲劳分析模型。

图3 轮心加速度时间历程曲线

图4 轮心加速度功率谱密度曲线

2.4 分析结果

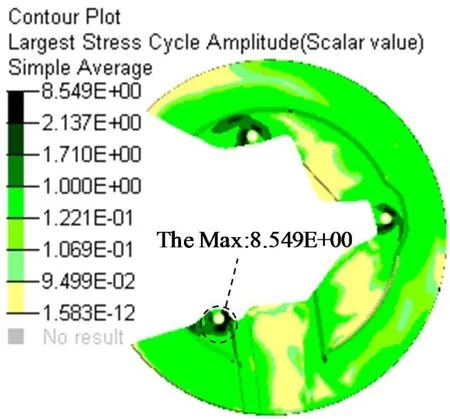

如图5所示,制动盘罩壳螺栓安装孔附近区域模态应力分布集中,最大应力8.549 MPa,与图1所示的失效样件开裂位置一致,受动态交变载荷的激励是导致罩壳振动疲劳开裂的重要原因。

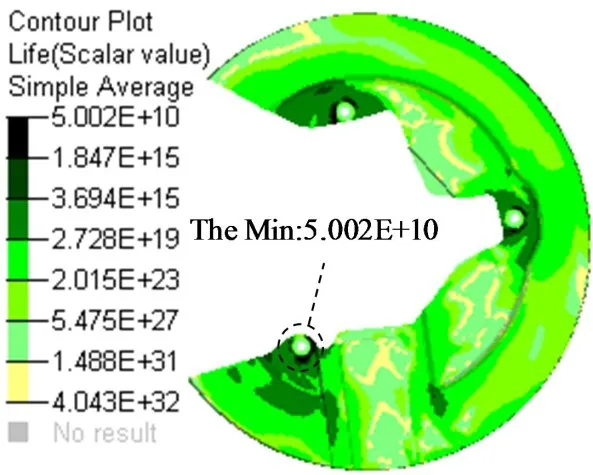

同时制动盘罩壳在该频率载荷的激励下最大危险点(与图5所示最大应力集中位置一致)疲劳寿命为5.002×1010次(图6所示)左右。

图5 故障件模态应力分布云图

图6 故障件振动疲劳寿命分布云图

3 方案整改及验证

结合图5和图6所示的模态应力及振动疲劳寿命云图分布情况,导致罩壳振动疲劳开裂的原因主要有:

1)外因:受不同路面工况的交变载荷影响,制动盘罩壳发生振动,螺栓安装孔附近区域受螺栓约束作用,导致应力相对集中;

2)内因:制动盘罩壳螺栓安装孔布置及附近结构不合理,

①罩壳螺栓安装孔沿轮心半径方向尺寸小;

②螺栓安装孔数量3个相对较少;

③螺栓孔距离罩壳内边缘过近。

由于这三种结构因素及螺栓约束作用,使制动盘罩壳螺栓安装孔附近产生应力集中现象,导致开裂。

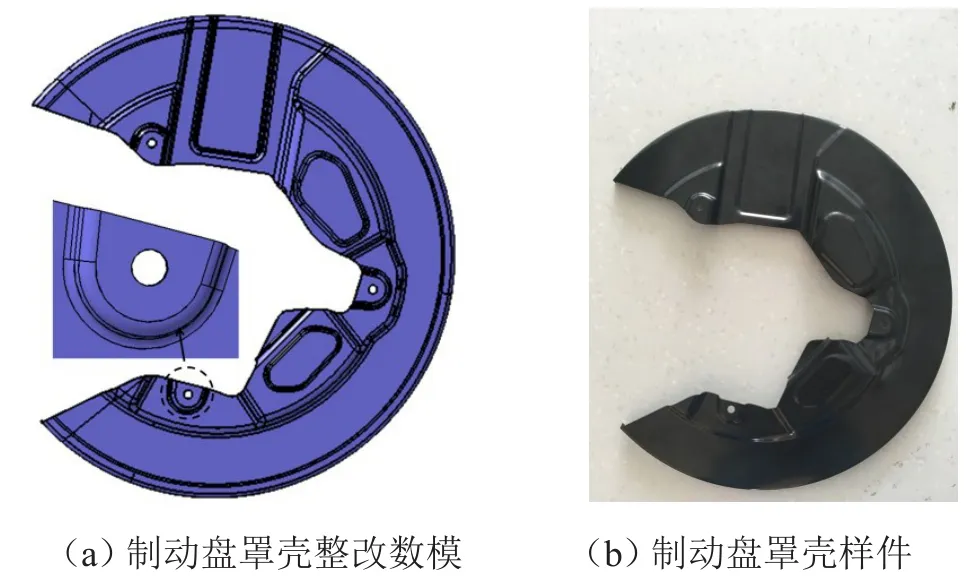

为解决此项问题,结合上述分析结果及项目实际开发成本(避免模具大幅度修改或重新开模)、项目终止时间的综合考虑,在原有设计方案的基础上,更改螺栓安装孔局部结构,该方案类似于圆形凹坑结构(见图7所示)。

图7 制动盘罩壳

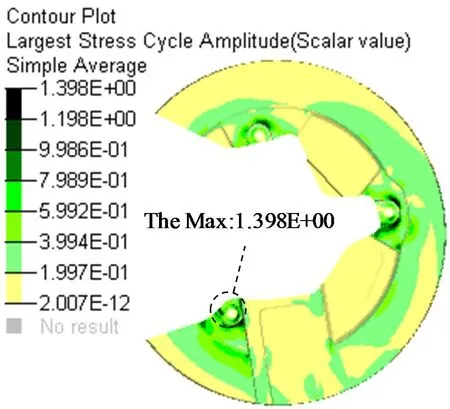

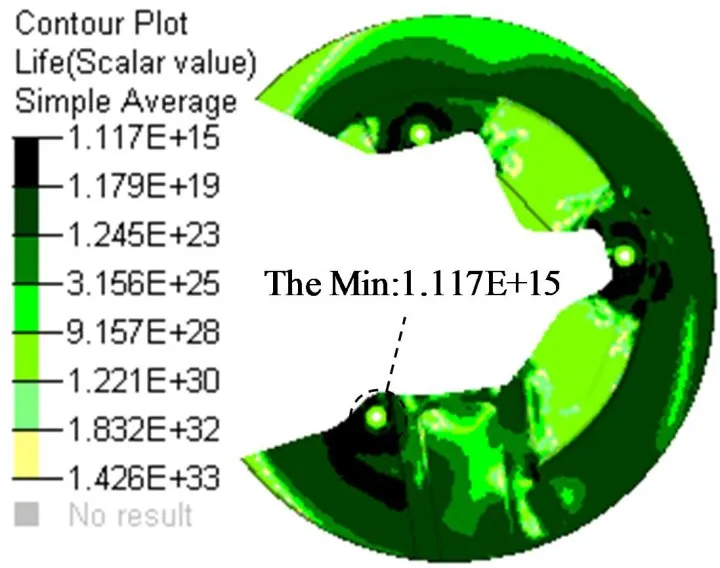

从制动盘罩壳整改方案分析(基于模态频率响应的振动疲劳)结果(图9、图10)可以看出,方案整改后最大模态应力为1.398 Mpa,相对于原方案下降7.151 Mpa,罩壳局部优化设计后最大危险点(螺栓安装孔附近,与最大应力点位置一致)的疲劳寿命提高到1.117×1015次,相对于原方案而言,整改方案不仅整体局部刚度得到加强,对应的模态应力分布也相对均匀,无能量集中现象,结构优化效果明显。为进一步验证方案实施效果,制作了整改方案罩壳样件(见图7(b)所示),试验车5万公里疲劳耐久路试结束后制动盘罩壳未出现振动疲劳开裂现象。

图9 模态应力分布云图

图10 疲劳寿命分布云图

4 结语

(1)本文以制动盘罩壳失效问题作为研究对象,结合制动盘罩壳的安装特性及工作特性,基于模态频率响应方法对罩壳进行振动疲劳寿命预测,利用该方法能够快速分析问题真因,解决实际问题,工程应用价值大;

(2)分析结果显示制动盘罩壳螺栓定位孔附近区域有能量集中现象,且与失效样件开裂处基本吻合,结合模态应力、疲劳寿命云图分布情况可以得出:内因是由于螺栓安装孔布置数量和位置不合理及制动盘罩壳形貌设计不完善致使结构刚度不足,外因是与外界激励或附近部件产生模态耦合共振综合导致;

(3)结合仿真分析结果,提出一种“圆形凹坑”特殊结构的优化应用,解决了螺栓定位孔局部区域能量相对集中的问题,这种特殊结构可以使螺栓定位孔附近区域刚度得到加强,使振动疲劳寿命薄弱区域结构得到改善,并通过实车验证了整改方案的可行性;

(4)综上所述,利用基于模态频率响应分析的疲劳寿命分析方法和“圆形凹坑”的特殊结构有效结合,能够指导产品优化设计,改善产品性能。

[1]姚卫星.结构疲劳寿命分析[M].北京:国防工业出版社,2003:1-10.

[2]姜清松,吴道俊,王军,等.基于模态频率响应分析的半挂车车架的疲劳寿命计算[J].湖北汽车工业学院学报,2013,27(2):50-53.

[3]阚萍,李源源,吴道俊,等.基于频率响应分析的越野车车架疲劳寿命预估[J].车辆与动力技术,2011(2):9-13.

[4]韩鲁明.基于CAE技术的某半挂车车架疲劳寿命预估研究[D].南京:南京理工大学,2007.

[5]吴启鹤,叶笃毅,杨英.一种估算结构件随机疲劳寿命的新方法[J].工程力学,1995,12(2):87-94.

[6]刘建伟.疲劳累积损伤理论发展概述[J].山西建筑,2008,34(23):76-78.

[7]李源源.基于频率响应分析的车架疲劳寿命预测研究[D].合肥:合肥工业大学,2010.

[8]A Halfpenny,林晓斌.基于功率谱密度信号的疲劳寿命估计[J].中国机械工程,1998,9(11):16-21.

[9]李超.基于功率谱密度的疲劳寿命估算[J].机械设计与研究,2005,21(2):6-8.

[10]T DIRLIK.Appliation of computers in fatigue ananlysis[D].Warwickshire:Warwick University,1985.

Application of Fatigue Life Calculation in Optimum Structural Design of Brake Disc Shields

WU Shuai1,2,ZHANG Xiao-yan1,2,WANG De-chen1,2,SUN Yu1,2,ZHAO Yong-qiang1,2

(1.Technology Center of Great Wall Motor Company Limited,Baoding 071000,Hebei China;2.HebeiAutomotive Engineering and Technology Research Center,Baoding 071000,Hebei China)

To solve the fatigue damage problem of brake-disc splash shields of a particular SUV induced by random load excitation,their vibration-fatigue life is simulated based on Radioss modal frequency response results.According to the simulation results,a special structure called“round pit”is put forward for improving the local stiffness of mounting holes of the brake-disc splash shield for structure optimization.Comparison of the simulation results with fatigue testing results shows that the weak spots on the splash shield for fatigue life can be predicted accurately by using this method.Furthermore,the special structure“round pit”can be applied to increase the stiffness of components in order to optimize the structure design.Meanwhile,the project cost is efficiently reduced.

vibration and wave;splash shield;fatigue life;modal frequency response;structure optimization

O32;O422.8;TU112.23;TU834.36

A

10.3969/j.issn.1006-1355.2017.05.027

1006-1355(2017)05-0128-04

2016-09-13

吴帅(1987-),男,吉林省辽源市人,硕士研究生,机械制造及其自动化专业,现从事制动系统振动与噪声控制工作。

E-mail:shuai.wu@outlook.com