汽车变速箱振动故障分析与诊断

2017-10-20山西工程职业技术学院刘娟

山西工程职业技术学院 刘娟

汽车变速箱振动故障分析与诊断

山西工程职业技术学院 刘娟

针对汽车变速箱振动故障问题,对该型号变速箱的5个前进挡和1个倒挡的升速过程、稳态运行过程以及降速过程进行振动测试。对2档工况下故障附近的测点信号进行时频域分析,以及对变速箱壳体进行约束模态分析,找出了汽车变速箱振动故障原因所在,为下一步进行变速箱结构动力学修改奠定基础。

变速箱;振动;故障

引言

汽车变速箱是一个多自由度的弹性振动系统,由于各种激振力的作用致使变速箱极易产生复杂振动[1]。而在高速运行下,变速箱长期连续工作容易出现振动故障[2]。由于某公司某型号变速箱出现振动故障给该公司带来了经济损失,鉴于此,在试验台上,对该型号变速箱的5个前进挡和1个倒挡的升速过程、稳态运行过程以及降速过程进行振动测试,在2档工况下,对故障附近的测点信号进行时频域分析,以及对变速箱壳体进行了约束模态分析,找出了汽车变速箱振动故障原因所在,为变速箱结构进行动力学修改奠定基础。

1 试验测试系统组成

图1 变速箱测试系统组成

图2 变速箱部分测点图

测试系统组成如图1所示,测点布置有以下几个原则:(1)能在变形后明确显示在试验频段内所有模态的变形特征;(2)保证变速箱振动故障位置附近要有测点布置。在变速箱壳体上布置63个结构点作为响应点,每组测试10个结构点,每个结构点分横向、轴向和垂向3个测量方向共189个测量振动信号数据,总共分七组进行测试,现场测试变速箱部分测点如图2所示。

2 测试振动信号分析

2.1 振动信号分析

三维功率谱能够了解振动能量的频率分布,从而避免振动激扰,减小振动破坏。

图3 测点原始信号时域图

经过时域分析后发现:在2档工况条件下,布置在中箱左侧的3号测点(27.75g)、布置在中箱右侧的5号测点(44.23g)和布置在后箱右侧的9号测点(19.01g)水平方向加速度信号幅值如图4(27.75g、44.23g、19.01g)远大于其他测点方向信号幅值(不超过3.26g),初步可以诊断:变速箱的中后箱振动响应比较明显。

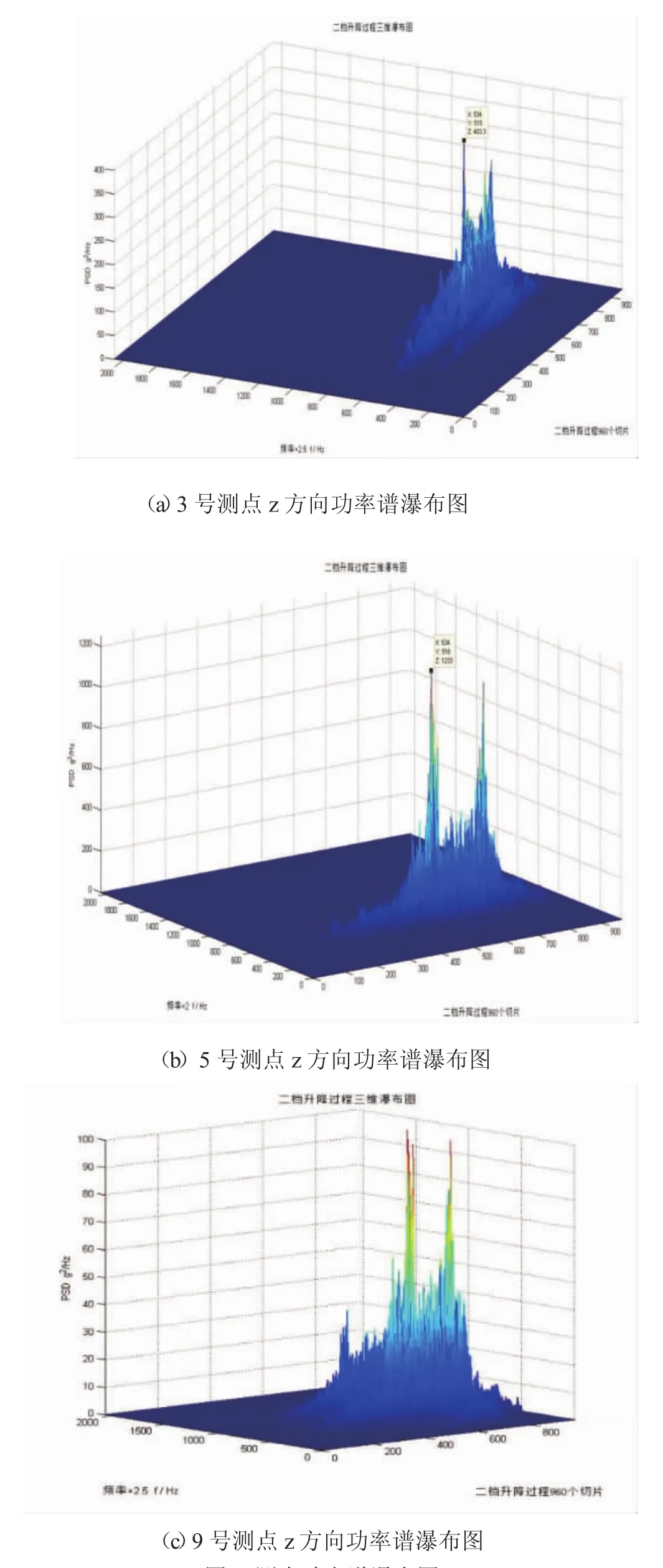

图4 测点功率谱瀑布图

由三维功率谱图分析可知,在2档工况条件下,5号传感器的最大功率谱幅值为1233g2/Hz,3号和9号传感器的最大功率谱幅值也达到403.3g2/Hz、101.5g2/Hz;3号、5号和9号传感器的水平方向振动功率谱幅值要远大于其他测点方向的功率谱幅值。显然,壳体水平方向上的振动能量最为集中,其他方向的振动能量比较小,最大振幅出现在变速箱达到实验设计的最大转速(2000rpm)稳定之后,并且,频域分析的最大幅值与时域分析的最大幅值形成对应关系。其中3号测点、5号测点和9号测点在功率谱密度最大幅值处对应的振动频率分别为1287Hz、1352Hz和 1220Hz。

2.2 变速箱振动特征分析

为了确定变速箱振动故障,从变速箱运行状态着手,分析引起变速箱壳体振动的原因。变速箱由齿轮、传动轴、轴承及箱体等零部件组成,根据变速箱各类零件损坏比例的统计,齿轮失效占60%,其次依次为轴承19%、轴10%、壳体7%、其他4%。因此,确定进一步的研究方向为齿轮、轴承、轴、壳体振动特征分析。测试时,一档和R档输入轴转速为1000rpm,对应输入轴旋转频率为16.67Hz,二档、三档、四档及五档时输入轴转速为2000rpm,对应输入轴旋转频率为33.33Hz。根据齿轮参数经计算,齿轮啮合频率在120~700Hz、轴承频率在3~410Hz、传动轴转频在3~34Hz,与3号、5号和9号测点最大幅值处对应的振动频率相差甚远,不会引起变速箱强烈振动现象。

3 变速箱壳体振动特性分析

表1 变速箱壳体前六阶模态参数(Hz)

为了分析变速箱壳体固有频率,由于变速箱的约束模态更接近于实际情况,因此,在workbench仿真中,通过对前壳与飞轮壳联接的11个螺栓孔及2个后悬置安装孔施加完全约束,对该变速箱壳体进行了约束模态分析。获得了变速箱在900~1500Hz壳体的前六阶模态参数如表1所示。对比分析发现:在2档情况下,3号测点的功率谱密度最大幅值对应的频率1287Hz与变速箱壳体的第三阶模态频率1286Hz很接近,5号测点的功率谱密度最大幅值对应的频率1352Hz与变速箱壳体的第四阶模态频率1349Hz很接近,极有可能引起变速箱振动,这也很可能是变速箱振动故障的原因所在。

4 结论

通过对汽车变速箱进行振动测试与分析,得出以下结论:

(1)经时域分析可知:在2档工况条件下,变速箱的中后箱振动响应比较明显。

(2)经功率谱密度三维图分析可知:在2档工况条件下,变速箱水平方向的振动能量远远大于其他方向的振动能量,最大振幅出现在变速箱达到实验设计的最大转速(2000rpm)稳定之后,并且,频域分析的最大幅值与时域分析的最大幅值形成对应关系。

(3)与振动故障测点频率对比发现:齿轮、轴承、轴不会引起变速箱强烈振动现象,壳体的第三阶和第四阶模态频率极有可能引起变速箱强烈振动,这也很可能是变速箱振动故障的原因所在。

通过对汽车变速箱振动故障分析与诊断,为变速箱结构动力学修改奠定基础。

[1]于瑞湘,马维金,张纪平等.某轻卡动力总成的结构动力学分析[J].机械传动,2014(03)∶136~139.

[2]黄平平,马维金,葛玉珉等.重载汽车齿轮变速箱振动与噪声特性[J].噪声与振动控制,2011(03)∶69~72.

[3]冯慧华,赵志芳,鲁守卫等.基于统计能量法的变速箱振动特性研究[J].噪声与振动控制,2011(05)∶86~89.