弹尾弹射装置间隙密封的火药气体动力学*

2017-10-19马慧明李世中

马慧明,张 亚,李世中

(1.中北大学机电工程学院,山西 太原 030051; 2.中北大学信息与通信工程学院,山西 太原 030051)

弹尾弹射装置间隙密封的火药气体动力学*

马慧明1,2,张 亚1,李世中1

(1.中北大学机电工程学院,山西 太原 030051; 2.中北大学信息与通信工程学院,山西 太原 030051)

针对弹尾开孔安装用于侵彻数据回收的弹射装置后,存在的弹射间隙会使弹体内的测试装置受到火药气体侵蚀破坏的问题,设计了间隙密封结构,对流经间隙的火药气体进行了气体动力学的建模分析,并对密封结构进行了膛压和密封空腔压强测试。结果表明:火药燃烧产生的气体为可压缩性气体,在药室和收缩的间隙通道中为亚声速流动状态,而在扩张的密封空腔中为超声速流动状态;在弹底火药气体温度为2 166.5 K、密度为360 kg/m3、压强为242.9 MPa的条件下,经过密封装置的密封后,密封空腔内的残余气体压强为0.49 MPa。试验所得密封空腔内的最大压强为0.18 MPa,与模型计算结果基本吻合。

弹尾;火药气体;气流参数;气体动力学;间隙密封;迷宫密封;密封圈

针对目前侵彻数据硬回收方法寻弹困难的状况,设计了一种新的方案,即:在弹丸侵彻目标后,数据存储装置从弹尾弹出,而弹体继续侵彻,试验完毕后,找到存储装置读取数据,完成数据回收。该方案避免了寻弹的工作,提高了回收的成功率。要使存储装置从弹体尾部弹出,必须在弹尾密封的弹盖上开孔,留出弹射通道,为了避免膛内发射时高温高压火药气体对测试装置的烧蚀和冲击,必须设计相应的密封结构来保证测试装置的安全。对于火药气体的密封,王茂林等[1]研究了转膛炮衬套径向间隙部位火药气体压力的变化情况,张浩等[2-3]针对埋头弹火炮密封设计了瞬态高压下的组合自紧式气体密封系统,张讯等[4]分析了全可燃药筒火炮炮膛密封技术并设计了一种组合式炮膛密封机构,Fu Qiang等[5]进行了半可燃药筒火炮密封结构的优化研究,赵威等[6]对某高膛压试验装置的密封结构进行了设计、动态响应分析及优化,陈伟等[7]设计了一种组合增压式膛内火药气体密封结构,崔凯波等[8]对高温高压火药气体作用下的制退机密封圈的动密封性能进行了研究。这些研究主要针对炮膛以及药室与炮膛之间的密封,采用自紧式组合密封环、剪切环和旋转结构等,尺寸较大,结构设计较复杂,而对于弹体本身及尾部的直通式密封结构的研究未见报道。弹体尾部属于直通式间隙,为了保证存储装置可靠弹射,无法采用螺纹连接和密封,同时由于弹射体本身尺寸较小,质量也不能太大,结构既不能太复杂,又要密封良好,因此结构设计和密封难度更大。

本文中针对这些特殊要求,进行弹尾密封装置设计,根据试验给定的火药参数,对密封间隙各通道中的气体参数进行理论计算,根据气体动力学分析结果来了解火药气体的流动状态,从而确定间隙密封结构的可行性和可靠性。

1 间隙密封结构及原理

密封结构见图1,通道1为90°折角,通道2为迷宫密封,通道3和4为密封圈密封,密封圈分别放置于环形槽1和环形槽2中。其原理是:火药气体从密封盖和密封体之间的间隙进入,通道1增加的折角可以避免气体直接进入密封通道,加大了气体通行的阻力;在通道2中,迷宫密封进一步消耗火药气体的能量,使气体的压强进一步降低;通道3和通道4增加的折角以及设置密封圈最终实现气体的密封。

2 各通道火药气流的气体动力学分析

2.1火药气体参数

根据试验采用的火药计算得到最大膛压时火药气体参数为:摩尔质量M=25.95 g/mol,动力黏性系数μ=86.1×10-6Pa·s,密度ρ=360 kg/m3,最大压强p=242.9 MPa,温度T=2 166.5 K,速度u=734.7 m/s,声速c=918.4 m/s,则火药气体的马赫数Ma=u/c=0.8,属于亚声速流动,即密封间隙入口火药气体的流动状态为亚声速流动。同时,由于Ma=0.8>0.3,所以需要考虑其压缩性[9-10]。

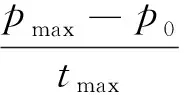

根据直线简化法得到内弹道膛压变化公式为:

(1)

式中:p0为启动膛压,p0=30 MPa;p1为膛内上升段膛压;pmax为最大膛压;tmax为达到最大膛压的时间,tmax=2 ms;t1为膛压上升段的时间;p2为膛内下降段膛压;pg为炮口膛压,pg=40 MPa;tg为弹丸到达炮口的时间,tg=6 ms;t2为膛压下降段的时间。

2.2间隙通道气流条件设定

由于弹丸在膛内的时间很短,可以忽略火药气体与外界的热交换,同时由于气体速度很大,间隙的摩擦力很小,由摩擦产生的热量变化很小,因此,可以将间隙气体流动看作绝热等熵流动。另外,由于只考虑火药气体沿间隙通道流动的参数变化,间隙通道截面积变化不大,因此可以看作是一维流动[11-12]。

2.3各通道火药气流状态分析

火药气体由药室经密封间隙进入密封腔的流动,可看作间隙宽度很小的变截面通道[13]流动,各间隙通道的直径逐渐缩小,相当于收缩通道,而密封间隙到迷宫空腔、凹槽和密封腔相当于扩张通道,因此建立收缩通道模型和扩张通道模型,对火药气体在各变截面通道中的流动状态进行气体动力学分析。

2.3.1模型参数

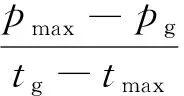

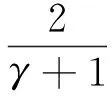

(1)临界压强比:

(2)

式中:γ为火药气体比热比,γ=1.25。

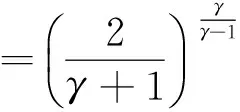

(2)滞止参数:

(3)

式中:Tz、cz、pz、ρz分别为火药气体的滞止温度,滞止声速,滞止压强和滞止密度;Ma为火药气体的马赫数;R为气体常数,R=R0/M=320.4 J/(kg·K),R0=8.314 J/(mol·K)为普适气体常数。

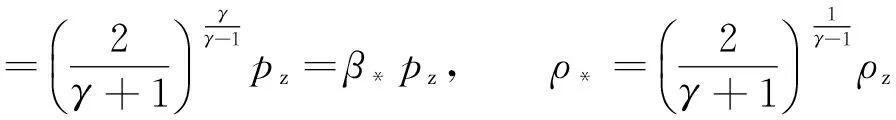

(3)临界参数:

(4)

式中:T、c、p、ρ为火药气体的临界温度、临界声速、临界压强和临界密度。

(4)背压比:

(5)

式中:pb为背压;piz为入口滞止压强;Mae为出口马赫数。

(5)临界面积比:

η=Ak/A*

(6)

式中:A*为空腔入口临界横截面积;Ak为空腔横截面积。

2.3.2状态模型

本文中建立了收缩通道和扩张通道模型,具体计算公式由上面模型参数确定。

(1)收缩通道模型:

(7)

式中:j表示各收缩通道;pij为各收缩通道入口的压强,其值等于上一个通道出口的压强。

(2)扩张通道模型:

(8)

式中:n表示各扩张通道。

2.3.3状态分析

本文中主要根据间隙通道中火药气体的压强状态来判断所设计结构的密封性能,因此,下面的分析将主要针对气体压强参数。

(1)药室和通道1气流状态

火药气体由药室到通道1密封间隙的流动属于收缩通道模型,根据模型得到pi0=pz0,如果β0β,则这时药室出口截面已经是声速流,即处于临界状态,则pe0=p。

间隙通道1出口处横截面积比入口处小,仍然属于收缩通道模型,情况与药室类似,pi1=pe0,pe1=p,β1β时,通道1出口气流已经处于临界状态。由于间隙宽度很小,需要考虑黏性对气体流动的影响。计算通道1出口流量:

(9)

式中:A为通道1出口处最小截面积,ve1为气流速度,ce1为气流声速,pe1为出口压强,ρe1为气流密度。

(2)通道2气流状态

对通道2采用直通型迷宫密封结构设计,如图1所示。由于不同齿形条件下气体的最大压力分布和演化基本相同[15],因此采用矩形齿,便于加工,综合考虑间隙长度、齿数、齿根强度、涡流阻力的形成等因素,其参数设计为:齿厚w=0.8 mm;空腔宽度W=1.7 mm,深度[16]H=0.5 mm;空腔数N=5,通道2进口处光滑间隙l1=1.5 mm,出口处光滑间隙l2=1.8 mm。如果长度允许,空腔数N最好不少于6,才能保证最小的泄漏量,从而达到理想的密封效果[17]。

通道2入口间隙到第一个迷宫空腔(称为迷宫空腔1)属于扩张通道模型,pik1=pe1,计算迷宫空腔1的临界面积比η,并根据等熵流动曲线,得到MaeIk1=MaeIIk1,MaeIIIk1,然后计算βIk1、βIIk1、βIIIk1,如果βk1βIk1βIIk1βIIIk1,pek1=βIIIk1pik1,在迷宫空腔1入口后产生超声速流,并且在迷宫空腔内继续膨胀加速。迷宫空腔1到迷宫空腔2之间属于收缩通道模型,pi2=pek1,pe2=βpi2。由于迷宫空腔1出口面积很小,气流不能完全进入迷宫空腔1和迷宫空腔2之间的密封间隙,因此迷宫空腔1内将出现激波,激波之后气流为亚声速流[18],即在迷宫空腔1和迷宫空腔2之间的密封间隙中气流为亚声速流。

迷宫空腔2~迷宫空腔5中的气流情况与迷宫空腔1中的相同,每经过一个迷宫空腔,压强就会有一定的下降。迷宫空腔5入口压强pik5=pe5,出口压强pek5=βIIIk5pik5,此即为通道2出口的压强。

(3)通道3和通道4气流状态

通道2出口到通道3属于收缩通道模型,因此通道3入口压强pi6=pek5,通道3入口至凹槽1的压强ppe6=βpi6。对通道3中凹槽部分的分析与对通道2中迷宫空腔1的分析类似,可以得到通道3出口压强pe8=βpi8,而pe8=pek6。通道4入口压强pi9=pe8,由于通道4与通道3结构类似,因此其出口压强pe10=βpi10=βpek7,此即为密封空腔入口压强pik8,即pik8=pe10。

(4)密封空腔气流状态

通道4出口到密封空腔属于扩张通道模型,在密封空腔入口后一定距离处来考察密封空腔内气流的状态,该处的横截面积为Ak8,计算该处临界面积比η。类似对通道2迷宫空腔1的分析,可以得到截面Ak8处的压强pek8=βIIIk8pik8。由于是扩张通道模型,因此气流经过通道4出口进入密封空腔后产生超声速流,并且会继续膨胀加速。

2.4各通道火药气流压强状态计算结果

根据以上对内弹道膛压和火药气体在各间隙通道及密封空腔内的气体动力学理论分析进行计算,得到其各通道的平均压强变化曲线,如图2所示。由图2看出,由膛压、密封间隙入口、通道1到通道4、再到密封空腔内的火药气体最大压强依次为242.9、195.9、108.7、56.1、32.8、17.2、15.3 MPa,说明火药气体在经过密封间隙后,其压强逐步下降,密封结构有密封作用,但密封空腔内压强仍然很大,达不到密封要求,还需采用其他方法增强密封效果。

2.5设置密封圈的气流状态计算结果

为了加强密封,在通道3和通道4中加入密封圈。由于空间限制,通道3中采用铝挡环[19],承受的最大压强为70 MPa[17],挡环径向宽度为1 mm,轴向高度为2 mm,槽深度为1.8 mm,槽宽度为1.1 mm;通道4中采用丁腈橡胶O形橡胶圈[20-21],其横截面(断面)直径d0=1.8 mm;内径[22]d1=29 mm;槽深度为1.35 mm(压缩率为25%),槽宽度为2.3 mm,槽底转角r1=0.5 mm,槽口转角r2=0.3 mm,槽壁的表面粗糙度Ra=3.2 μm。

在通道3和通道4中加入密封圈后,气流状态由先扩张、后收缩通道模型变为先收缩、后扩张通道模型,同时密封圈处间隙横截面积A非常小,临界压强比η较未加密封圈时大,根据等熵流动曲线,得到的MaeIIIk相应增大,因此,密封圈间隙出口压强pek=βIIIkpik较未加密封圈时小很多。设置密封圈后间隙通道3、通道4和密封空腔内的气体压强变化曲线见图3。

由图3可以看出,加入两种密封圈后,通道3、通道4和密封空腔内的最大压强分别为11.2、0.81、0.49 MPa,密封空腔内的最大压强小于1 MPa,低于密封空腔内其他装置所能承受的压强值,因此,可达到密封要求。

3 密封空腔压强测试试验

根据以上分析设计了密封结构样机,为了增强密封效果,在通道3中加入了金属挡圈,在通道4中加入橡胶密封圈,各部件如图4所示,由这些部件构成的密封压强测试装置结构示意如图5所示。对该装置进行密封试验,膛压测试采用膛内自带测压装置,密封空腔内压强测试采用放入式电子测压器,结果如图6所示。由图6(b)可以看出,密封空腔内的压强约为0.18 MPa,接近大气压强,说明该密封结构可以实现最大膛压为242.9 MPa的火药气体密封,从而保证了密封腔内的弹射装置不会受到火药气体的高温烧蚀和高压破坏。因此,本文中提出的计算模型及理论分析方法基本正确,可以据其进行弹尾火药气体间隙密封结构的设计。

4 结 论

设计了侵彻数据回收中的弹尾弹射装置间隙密封结构,根据试验所用的火药量计算出火药气体参数,对火药气体在整个密封结构中的流动状态进行了气体动力学建模计算和分析,根据分析结果设计了密封装置并增加挡圈和密封圈后进行了试验验证。试验结果证明根据理论计算设计的密封结构可以实现弹尾火药气体的密封。研究结果对高温高压火药气体间隙密封具有一定的参考意义。

[1] 王茂林,黄强,张国平,等.衬套径向间隙部位火药气体压力计算[J].火炮发射与控制学报,2009,30(3):49-52.

Wang Maolin, Huang Qiang, Zhang Guoping, et al. Pressure calculation of powder gas in bush radial clearance[J]. Journal of Gun Launch and Control, 2009,30(3):49-52.

[2] 张浩,周彦煌.一种瞬态高压条件下的密封设计[J].润滑与密封,2006,31(5):132-134.

Zhang Hao, Zhou Yanhuang. A seal design under transient high pressure condition[J]. Lubrication Engineering, 2006,31(5):132-134.

[3] 张浩,陆欣,余永刚,等.某口径埋头弹火炮的密封与装药设计[J].兵工学报,2006,27(4):630-633.

Zhang Hao, Lu Xin, Yu Yonggang, et al. Design for the seal system and charge of a CAT gun[J]. Acta Armamentarii, 2006,27(4):630-633.

[4] 张讯,张相炎.新型组合式炮膛密封结构仿真研究[J].弹道学报,2009,21(1):63-66.

Zhang Xun, Zhang Xiangyan. Simulation research on new combined barrel seal structure[J]. Journal of Ballistics, 2009,21(1):63-66.

[5] Fu Qiang, Chen Longmiao, Qian Linfang, et al. Optimum design for seal structure of a new-type artillery based on MOGA-Ⅱ and RSM[C]∥Proceedings of the 4th International Conference on Mechanical Engineering and Mechanics. Suzhou, 2011:164-168.

[6] 赵威,何永,陶齐冈,等.一种高压试验装置增压密封结构设计及仿真[J].兵工自动化,2013,32(11):57-59.

Zhao Wei, He Yong, Tao Qigang, et al. Design and simulation for supercharged sealing structure of high voltage test device[J]. Ordnance Industry Automation, 2013,32(11):57-59.

[7] 陈伟,张敬兵,陈瑶,等.一种新型试验装置密封结构仿真研究[J].机械制造与自动化,2014,43(5):23 -25,29.

Chen Wei, Zhang Jingbing, Chen Yao, et al. Simulation research on new seal structure of test device[J]. Machine Building and Automation, 2014,43(5):23 -25,29.

[8] 崔凯波,秦俊奇,狄长春,等.变化油压冲击下火炮制退机唇形密封圈的动密封性能[J].润滑与密封,2014,39(8):24-30.

Cui Kaibo, Qin Junqi, Di Changchun, et al. Dynamic seal performance of lip ring of artillery recoil mechanism under changeable hydraulic impact[J]. Lubrication Engineering, 2014,39(8):24-30.

[9] 景思睿,张鸣远.流体力学[M].西安:西安交通大学出版社,2001:6-9.

[10] 张兆顺,崔桂香.流体力学[M].2版.北京:清华大学出版社,2006:8-10.

[11] 孔珑.工程流体力学[M].4版.北京:中国电力出版社,2014:151-174.

[12] 张连玉,汪令羽,苗瑞生.爆炸气体动力学基础[M].北京:北京工业学院出版社,1987:104-129.

[13] 王保国,刘淑艳,黄伟光.气体动力学[M].北京:北京理工大学出版社,2005:170-184.

[14] 韩占忠,王敬,兰小平.FLUENT:流体工程仿真计算实例与应用[M].北京:北京理工大学出版社,2013:84-91.

[15] 黄守龙,陆家鹏,徐诚.直通式迷宫瞬态压力特性的实验研究[J].弹道学报,1994,6(4):7-11.

Huang Shoulong, Lu Jiapeng, Xu Cheng. Experimental study on transient features for straight-through labyrinth[J]. Journal of Ballistics, 1994,6(4):7-11.

[16] 塔鲁达纳夫斯基.非接触密封:间隙密封与迷宫密封的原理和应用[M].李均卿,刁元康,译.北京:机械工业出版社,1986:77-95.

[17] 吴晓铃,袁丽娟.密封设计入门[M].北京:化学工业出版社,2013:56-74.

[18] 陆家鹏,谭兴良,雷志义.自动武器气体动力学[M].北京:兵器工业出版社,1991:83-84.

[19] Pérez-Ràfols F, Larsson R, Almqvist A. Modelling of leakage on metal-to-metal seals[J]. Tribology International, 2016,94:421-427.

[20] 蔡仁良.流体密封技术:原理与工程应用[M].北京:化学工业出版社,2013:65-77.

[21] Kima G H, Leeb Y S, Yanga H L. A new design concept of metal O-ring seal for long-term performance[J]. Vacuum, 2016,123:54-61.

[22] 崔建昆.密封设计与实用数据速查[M].北京:机械工业出版社,2010:135-165.

Abstract: The present study addresses the potential damage that might be suffered by the test device of a projectile body as a result of the gun powder gas coming from the clearance opened in the projection base for installing an ejection device for the recovery of the penetration data. A seal structure of the clearance was designed and a model was built for analyzing the dynamical state of the gunpowder gas flowing in the clearance. The chamber pressure and the seal cavity pressure of the seal structure were tested by experiment. The results show that the gas in the gunpowder combustion was a compressible gas, flowing in a subsonic condition in the powder chamber and the contracting clearance channel, but in a supersonic condition in the expansion seal cavity. When the gunpowder gas in the projection base was sealed by the seal structure and kept at a temperature of 2 166.5 K, a density of 360 kg/m3and a pressure of 242.9 MPa, the pressure for the residual gas in the seal cavity was 0.49 MPa. The maximum pressure of the test curve in the seal cavity pressure was 0.18 MPa, fairly consistent with the theoretical results. These results can serve as reference for fabricating the seal of the high temperature and high pressure gunpowder gas in the projection base.

Keywords: projection base; gunpowder gas; flow parameter; gas dynamics; clearance seal; labyrinth seal; seal ring

(责任编辑 张凌云)

Gasdynamicsofgunpowderforclearancesealofejectiondeviceinprojectilebase

Ma Huiming1,2, Zhang Ya1, Li Shizhong1

(1.SchoolofMechatronicEngineering,NorthUniversityofChina,Taiyuan030051,Shanxi,China; 2.SchoolofInformationandCommunicationEngineering,NorthUniversityofChina,Taiyuan030051,Shanxi,China)

O382;TJ430.6+6国标学科代码1303520

A

10.11883/1001-1455(2017)05-0976-07

2016-06-14;

2016-10-26

马慧明(1978— ),男,博士研究生,讲师;

张 亚,zhangya@nuc.edu.cn。