PH2800XPB电铲提升滚筒修理工艺探讨

2017-10-16李亚武陈泽健

李亚武,陈泽健,贺 栋,孟 平

(中煤平朔集团有限责任公司 露天设备维修中心,山西 朔州 036006)

PH2800XPB电铲提升滚筒修理工艺探讨

李亚武,陈泽健,贺 栋,孟 平

(中煤平朔集团有限责任公司 露天设备维修中心,山西 朔州 036006)

分析了PH2800XPB电铲提升滚筒的机构以及存在的故障缺陷,提出了对提升滚筒修复工艺,主要探讨了滚筒绳槽加工工艺和滚筒绳槽的焊接工艺,并对修复后的滚筒使用情况进行了跟踪,使用情况良好,此修复工艺可以在其他型号的电铲滚筒上推广应用。

PH2800XPB电铲;提升滚筒;修复工艺

Abstract:This article analyzes themechanism and fault of PH2800XPB electric shovel hoisting drum,puts forward the roller repair technology,mainly discusses the welding process of drum groove machining and drum,and tracks the usage condition of the drum after the repair.The technology can be used in the repair process of other types roller shovel.

Key words:PH2800XPB electric shovel;hoisting drum;repairing technology

0 引言

电铲提升系统是用来升降铲斗的。升降动力是由2台快速反应、直流可逆转电机来提供的,该电机驱动双级减速传动装置。2台电机驱动提升齿轮箱中的传动装置,从而转动滚筒轴。滚筒旋转带动提升绳进出,从而提升或者降下铲斗。2套提升电机、一级减速(输入)轴和中间轴完全同步,提供平稳有力的提升运动。

提升滚筒装置由提升滚筒大齿圈、滚筒、滚筒大轴、轴承、端盖、密封圈等组成。齿轮和提升卷筒采用精制螺栓连接。为了延长使用寿命可以将大齿圈左右对调后继续使用,但要保证齿厚在允许范围内,提升滚筒装配图如图1所示。

图1 提升滚筒装配图

1 滚筒故障描述

PH2800XPB电铲在平朔安家岭露天煤矿服役已16 a,提升滚筒一直在运行,期间进行过滚筒的检修,更换轴承2~3次,但从未进行滚筒绳槽的修复。发现绳槽磨损深度在10~15 mm,导致提升钢丝绳更换频繁,滚筒必须进行大修。

2 滚筒大修工艺的制定

为使滚筒大修后可以满足现场使用需要,同时将各种尺寸恢复至原始尺寸,特制定下列滚筒大修的工艺:

1)制作工装。为了对钢绳卷筒焊接以及旋转的需要制定了工装以安放提升卷筒。

2)清理。对电铲提升滚筒进行喷砂除锈、去除油污及脏污。

3)检查。使用着色渗透探伤方法检查裂纹并将裂纹处用碳弧刨刨开,直至用探伤方法检测不到裂纹为止。

4)拆除幅板。提升卷筒经探伤和用碳弧气刨解剖后,如果发现提升卷筒的幅板损坏严重,无法焊接修复必须更换时,采用氧-乙炔和碳弧气刨将幅板取掉并将接口处打磨干净。

5)取样化验。由于卷筒使用方法未能提供卷筒及幅板的化学成分,无法制定焊接工艺,经取样化验用光谱分析后,确定卷筒和幅板成分。

6)制定焊接工艺。由于卷筒和幅板都是后钢板,并且化学成分不同,需要针对不同的焊接部位采取不同的焊接方法,特制定焊接工艺。

7)更新幅板。根据原幅板成分及厚度确定采用厚度120 mm的Q345B钢板经机加工打开坡口后精确定位,严格按照焊接工艺进行焊接

8)焊接卷筒裂纹。如果卷筒靠近滚筒主体有的裂纹,需要经碳弧气刨解剖,并清理根部,然后采用内外坡口进行焊接,焊接严格按照焊接工艺执行。

9)补焊钢丝绳槽。对钢丝绳槽严重磨损的部分进行激光熔覆修复性堆焊。

10)焊后调质处理。激光堆焊后加热到830℃淬火,在加热到540℃回火,去除应力以保证外部的硬度及芯部的塑性和韧性。

11)对钢丝绳槽机加工。调质后采用C61350重型车床对钢丝绳槽进行机加工,加工达到原尺寸。

12)二次探伤。采用磁粉及超声波探伤方式对机加工后的钢丝绳卷筒进行探伤。

13)表面处理。对机加工后的卷筒进行表面处理,并对绳槽以外的部位喷漆。

14)安装新轴承及轴承座。采用轴承加热器将轴承加热到110℃装到轴上,并安装轴承座。

15)安装大齿圈。24条铰制孔高强螺栓为M38,标准扭矩为2 940 Nm。

16)防锈处理。在轴承处和大齿圈处涂机油防锈并整体喷相应的防锈漆。

3 滚筒钢丝绳槽机加工工艺

根据原有钢丝绳槽制作样板,用尖刀在工件表面试走刀,并确认螺距符合需求。为了连续不间断地把钢丝绳槽加工到头,机床选用由机床主丝杠引向的大溜板走刀,产生的螺距误差小;机床不选用小刀台走刀,因其每次加工距离只有500 mm,且接刀时易出现加工波纹;大溜板走刀,加工用挑扣尖刀,然后由硬质合金刀具进行粗挑,以此提高加工效率。

粗挑工序中,在工件表面加工出V字型螺旋沟槽,再去除槽内大部分余量;为了防止粗挑时脱轮打轮,走刀量及切深不能过大;粗挑时工件转速为6~8 r/min,切深为2~5 mm,在刀具走到头时必须及时将其退出,防止控刀槽被豁开。半精加工时,选用硬质合金材料。

半精加工时,为了提高效率且保证槽型加工的精确度,将深槽分成两部分进行加工;为了减小切削用量提高表面质量,可适当提高工件转速,为后续精挑过程做基础准备。精加工前需要比对样板检查槽型及槽距误差,确保无误,精挑时用成型刀具由两端向中间加工,为改善切削条件,降低表面粗糙度,保证表面质量,可在光活时向刀具表面浇乳化液。完成绳槽加工后,必须将扣尖倒角;绳槽的起始位置和结尾处形成的粗糙部分,需要由钳工手工修磨,以达到圆润过渡的标准。

4 电铲提升滚筒焊接工艺

对提升滚筒修复使用到焊接处理的有主体、副板、绳槽3个部位,每个不部位由于材质的不同需要进行不同的焊接工艺。

4.1 主体裂纹焊接

1)利用碳弧气刨彻底清除裂纹处母材,直至看不到裂纹,利用磁粉和反差增强剂检测确保裂纹被完全清除,并将要施焊部位打成符合焊接要求的坡口,完后用角磨机打磨,彻底清除焊接区域内的铁锈、油污、水渍、毛刺,直到完全露出白色金属为止。

2)对要施焊部位进行预热,采用履带式加热器延焊口两侧布置进行预热,要求预热温度350℃,升温速度80℃/h,并在整个焊接过程中保持预热温度。

3)焊条采用7015焊条,使用前350~400℃烘干,保温2 h,随去随用使用便携式焊条保温桶,保温桶工作温度为120℃。

4)用焊条焊时采用直流反接,具体焊接工艺参数见表1。

5)施焊时,首先用履带式加热器预热并保温,预热温度达到350℃方可开始焊接。由于焊缝较长,故采用对称施焊,由2名焊工在两侧对称施焊,整个过程连续进行,不得中断。焊接过程中需严格控制层间温度,保持在(350±20)℃的范围内。焊接采用多层多道焊,引弧、收弧处要错开,收弧时填满弧坑,每层每道焊道焊缝必须避免产生气孔、裂纹等焊接缺陷。

6)为减小焊接应力,每层每道焊缝完成后,可用风铲锤击焊道表面,来释放焊接应力。

7)焊接完毕,将履带式加热器向焊口处移动,加热升温至600~650℃,且保温4 h,然后缓慢冷却,降温速度保持在50℃/h,冷却至150℃后空冷,充分释放应力,去应力退火工艺如图2所示。

图2 应力退火工艺

4.2 端面处幅板焊接工艺

1)坡口及焊接面处理。42CrMo系中碳调质高强钢,强度高,对焊接条件、焊材、焊接人员的要求高,极易产生焊接裂纹,焊接时,焊接面必须用砂轮打磨出原有金属光泽,不许有铁锈、油污及氧化皮等杂质。清理区域及两侧钢板端面可用PT着色探伤进行表面渗透检测,不允许存在裂缝、夹渣、密集气孔及夹层等缺陷存在。着色检查确认无任何缺陷后,进行焊补。

2)焊材选用。焊接42CrMo和Q345B,焊材为7015焊条;焊接Q345B和Q345B,焊材为7015焊条。

3)焊前预热。焊前必须预热,预热温度见表2。预热宽度为焊接坡口两侧各100 mm,预热可用气体氧乙炔加热或履带式加热器。

表2 焊前预热温度

4)装配要求:① 定位焊前必须采取预热措施,预热温度同上,定位焊焊道长度至少40 mm,不允许有夹渣、气孔、焊瘤及裂纹等焊接缺陷存在;②构件组对间隙控制为0~3 mm。焊接参数应参照焊接工艺评定进行。

5)焊接要点控制:①焊接电流选用180~220 A,焊接电压选用23~25 V,42CrMo和Q345B,焊接时采用小规范进行焊接,焊接线能量要严格控制;②焊接时应控制层间温度。42CrMo和Q345B焊接时层间温度大于250℃,Q345B和Q345B层间温度大于80℃;③焊后应及时进行焊缝外观检查,不允许焊缝缺肉,和出现咬边、弧坑等现象,焊缝与母材应平滑过渡;④焊接采用多层多道焊,每层每道焊接后及时检查焊缝情况,有缺陷及时清除后,再继续焊接。

6)后热处理。42CrMo和Q345B焊后应及时进行局部加热,加热区域同预热区域,温度应不小于300℃,预热保持1 h,然后用石棉布包裹,缓慢冷却至室温。Q345B和Q345B不需要后热处理。

7)焊后热处理。焊后应对构件整体进行去应力退火,退火温度为580±10℃。

8)热处理后,应及时进行焊缝外观检查,42CrMo和Q345B的焊道应进行100%着色检查,Q345B和Q345B的焊道应进行50%着色检查。如发现缺陷,必须用砂轮彻底清除,对于较深的缺陷要修磨出U型坡口,再次着色,进行表面渗透检验,查验确认无缺陷后,进行焊补。

4.3 钢丝绳沟槽堆焊工艺

采用激光熔覆堆焊方法,编制螺旋线数控程序逐道逐层完成,熔覆焊层厚度为2 mm,层数3层,磨损严重处多加1层。全部工作完成后,采用磁粉及超声波探伤方法进行最后总体检查,以确保焊接完好。

4.4 调质处理

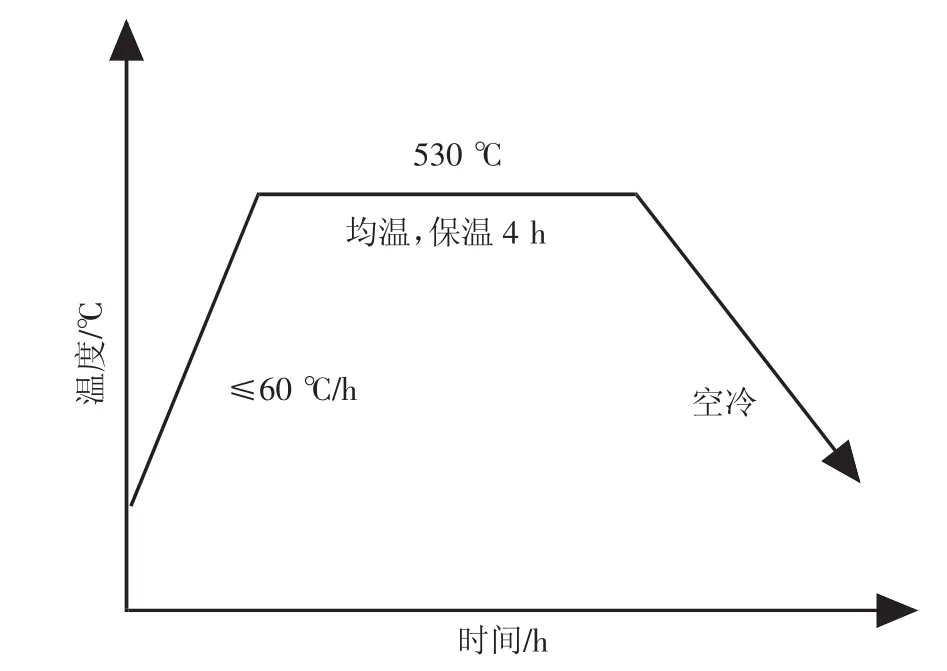

全部焊接工作完成后要进行调质处理,以保证表面的硬度及内部的韧性,调质工艺为850℃淬火,后530℃回火,淬火温度曲线图如图3,回火温度曲线图如图4。

5 结语

焊接修复后的提升滚筒已正常使用在3001电铲安装使用,已经安全运行4 a,证明所制订提升滚筒焊接修复工艺是完全可行的。

图3 淬火温度曲线

图4 回火温度曲线

提升滚筒修复为P&H2800XPB电铲的维修不但节省了时间,更节约了维修成本,目前采购提升滚筒总成单件的价格为300万元,而修复费用为36万元。该项滚筒修复工艺可以在其他电铲型号上的提升滚筒上推广使用,比如PH2800XP、WK-35、WK-55、PH4100XPC等型号。

[1]贺栋,张宁.PH2800XPB电铲起重臂修复工艺探讨[J].露天采矿技术,2015(7):56-58.

[2]王晋生,郑春刚,陈丽中.起重臂推压机构焊接修复工艺研究[J].大型铸锻件,2004(2):21-23.

[3]周振丰.焊接冶金与金属焊接性[M].吉林:机械工业出版社,1988.

[4]尹士科.国内外焊丝焊剂简明手册[M].北京:兵器工业出版社,1992.

[5]陈影.WK-4挖掘机拉紧轴断裂分析与修复工艺[J].江西煤炭科技,2011(2):35-36.

[6]何玉生.焊接修复时如何选择焊接工艺[J].焊接,2001(1):46.

[7]田曙光.395B电铲大臂腹板更换工艺[J].现代焊接,2008(11).

[8]王学中,王文斌.2800XP电铲斗杆的焊修实践[J].矿业研究与开发,2001(6):28-29.

【责任编辑:陈 毓】

Discuss on repairing technology of PH2800XPB electric shovel hoisting drum

LIYawu,CHEN Zejian,HE Dong,MENG Ping

(Equipment Maintenance Center,China Coal Pingshuo Group Co.,Ltd.,Shuozhou 036006,China)

TD422.2+1

B

1671-9816(2017)10-0056-04

2017-05-16

李亚武(1962—),高级工程师,1982年毕业于太原工学院电机专业,现任职平朔集团机电首席专家,一直从事露天设备的维修及管理工作。

10.13235/j.cnki.ltcm.2017.10.017

李亚武,陈泽健,贺栋,等.PH2800XPB电铲提升滚筒修理工艺探讨[J].露天采矿技术,2017,32(10):56-59.