连续油管导向器结构形式及受力分析

2017-10-11中国石油集团钻井工程技术研究院江汉机械研究所武汉430000

,,(中国石油集团钻井工程技术研究院 江汉机械研究所,武汉 430000)

连续油管导向器结构形式及受力分析

刘菲,吕维平,段文益

(中国石油集团钻井工程技术研究院 江汉机械研究所,武汉 430000)

对比分析国内外在役各种结构形式的连续管导向器结构,以其中的3种典型结构的导向器(支架式导向器、悬臂式导向器、单液缸支撑不可旋转导向器)为例,分析其优缺点。建立了力学模型,分析影响各种结构形式导向器受力的因素,为导向器的优化设计提供依据。分析侧向力对导向器的影响,当滚筒宽度较宽或连续管管径较大的情况下,不可忽视侧向力的大小。给出了各种结构形式导向器推荐的使用范围。

连续油管;导向器;结构;分析

Abstract:In this paper,the structure of the gooseneck used in coiled tubing unit at home and abroad is summarized,and take the typical three structures of the gooseneck as an example,including the bracket gooseneck,cantilever gooseneck,single cylinder support non-rotatable gooseneck,summarize its advantages and disadvantages,build mechanics model,analyze the factors that affect the force of various structural gooseneck,and provide the basis for the optimal design of the gooseneck.In addition,analysis the factors of the lateral force,when the width of the drum is wide or coiled tubing diameter is larger,we can not ignore the lateral force.Finally,the recommended use range of the various forms of gooseneck is given.

Keywords:coiled tubing;gooseneck;structure;analysis

随着连续管技术的发展,连续管酸化压裂、连续管钻井等大型、复杂、高难度作业工艺的应用越来越多[1],对大直径连续管装备的需求逐渐增多。其中,导向器是保证连续管装备正常工作的重要装置,合理的导向器结构形式是大直径连续管装备正常运行的保障。目前,连续管应用领域的不断拓展,以及高强度大直径连续管逐步投入应用[2],对导向器的要求也越来越高,如何通过优化结构设计来保证大直径连续管导向器的安全和稳定性是迫切需要解决的问题。目前,导向器的设计除了API标准中对其半径有指导性建议外,对于导向器的结构及适应性还未进行相关研究,设计者仅根据自己的想法来进行设计,在选择结构方式时往往会存在疑惑。笔者查阅大量资料,总结出几种典型的结构,并分别进行结构及详细的受力分析,并归纳了各种结构的适应范围,为不同的条件下如何选用导向器的结构提供理论依据。

1 导向器的主要作用

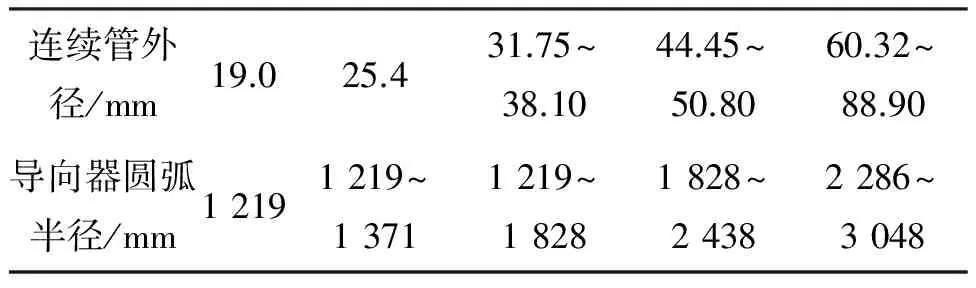

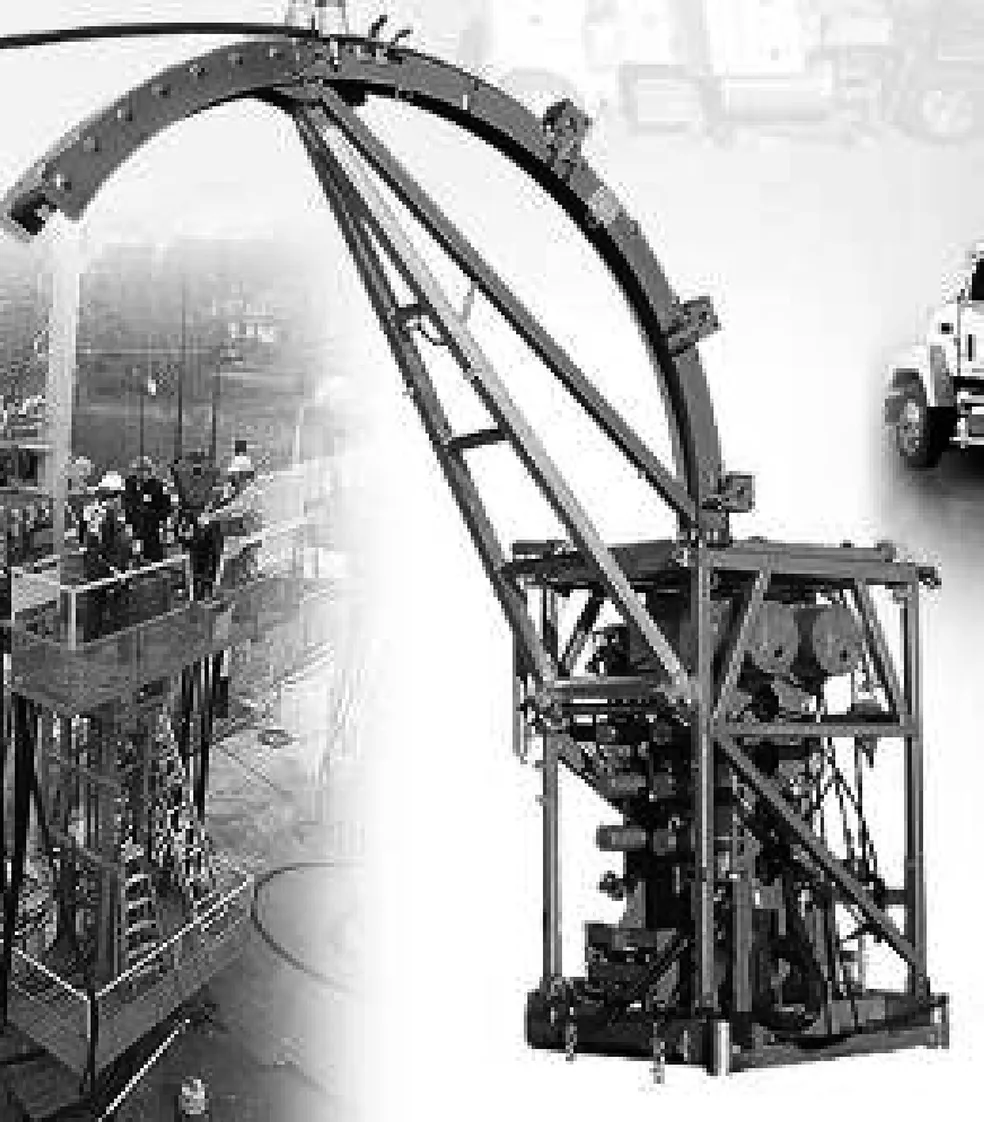

导向器与位于井口的连续管注入头相连[3],如图1,其作用是利用弯曲的弧状结构引导连续管进出注入头。该结构主要由弧形钢板、支撑装置、固定装置及导向滚轮、支撑滚轮等组成,可更换支撑滚轮来适应不同的连续管管径。连续管在整个起下作业过程中一共要经历6次弯曲[4]:出滚筒—进入导向器—出导向器—进入导向器—出导向器—进入滚筒,如图2,其中有4次均发生在导向器上。因此,导向器性能对连续管的寿命影响是至关重要的[5],API标准中对不同连续管需选择的导向器弯曲半径进行了明确的规定,如表1,设计人员需严格按照API标准配备符合要求的导向器。另外,从设备的运输,整体装备布局考虑,需对导向器的强度、质量、结构等进行合理的优化设计,使导向器的性能达到最优化。

图1 作业时导向器的连接形式

图2 起下管过程中连续管经历的弯曲

连续管外径/mm19.025.431.75~38.1044.45~50.8060.32~88.90导向器圆弧半径/mm12191219~13711219~18281828~24382286~3048

2 导向器结构形式

为了适应不同的管径、不同的作业工况、不同的连续管作业机机型及运输情况,导向器的结构形式主要有支架式、悬臂式、单液缸支撑不可旋转/可旋转式等。为了能节省占用空间,适应大管径的导向器几乎都能折叠,其结构稳定,强度可靠,操作方便,并且质量较轻。3种典型的结构形式如图3~5,其优缺点如表2。

图3 支架式导向器

图4 悬臂式导向器

图5 单液缸支撑不可旋转导向器

1) 支架式导向器。导向器的支撑采用三角形支架,喇叭口段可折叠,导向器主体与连接座采用单销轴连接,如图3,Hydra Rig公司设计的导向器大多数为类似结构形式。

2) 悬臂式导向器。导向器与注入头仅通过连接座相连。悬臂式导向器包括连接座可旋转和连接座不可旋转两种结构形式,如图4,加拿大Formost公司主要采用连接座可旋转的悬臂式导向器的结构形式。

3) 单液缸支撑不可旋转导向器。主要结构特点为采用单个液缸支撑并折叠,但不可旋转,导向器与连接座有2根销轴连接,如图5。

表2 各种导向器的优缺点对比

3 导向器受力分析

对上述3种导向器结构形式进行力学分析。将连续管和导向器看成一个整体,连续管与导向器一起共同承担弯矩。由于连续管承担弯矩大小与曲率半径有关,导向器确定,连续管弯矩既定。而且连续管截面较小,可视为承受弯矩能力很小。

3.1支架式导向器

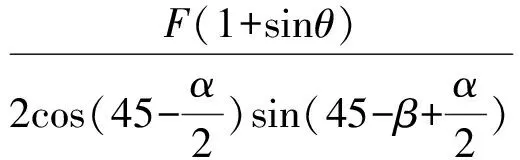

力学模型如图6,其中:

∑Mo=0,即:T×OC=F×MN

经过计算,可以得到支架处受力:

式中:T为支架受力;F为连续管张力;θ,α,β为夹角(如图6所示)。

1) 当α=90,β=0时,有:

2) 当α为定值,β越小,支架上的受力T越小。

3) 当β为定值,α越大,T越小。

图6 支架式导向器力学模型

支架式结构特点是在导向器的弧形结构上增加了2个支架,导向器与注入头框架顶部连接变为铰支连接,消除了该连接处的弯矩,减小了连续管张紧拉力对此处的破坏力,同时也增加了导向器抵抗侧向受力的能力。但是,支架上的受力较大,特别是当支架较长时,容易产生失稳,导致支架破坏。设计支架式导向器时,尽量均衡各处受力。

3.2悬臂式导向器

力学模型如图7,可以得到:

式中:Nox为导向器与注入头连接处水平受力;N0y为导向器与注入头连接处垂直受力;M0为导向器与注入头连接处所受弯矩;F为连续管张力;R为导向器半径;θ为夹角,如图7所示。

当F、R一定时,θ越小,Nox越大,Noy及M0越小。θ=0时,Noy及M0最小。

图7 悬臂式导向器力学模型

悬臂式导向器仅靠导向器与注入头框架顶部相连,所以导向器与框架连接处的弯矩最大。连续管管径越大,要求匹配的导向器半径越大,这样连续管上的张力也越大,导致该弯矩更大。对于悬臂式不可旋转导向器,其导向器主体形变也最大,并且对连续管在张紧时的侧向力将无法克服。

以2 286 mm(90 英寸)导向器为例,连续管为QT800型,壁厚4.8 mm。F的受力点在90°处,滚筒底径2 600 mm,连续管张力为47.6 kN。进行导向器计算,0°处弯矩经计算为1 08.81 kN·m,弯矩非常大。因此,悬臂式不可旋转导向器仅适用于小管径连续管,且侧向力不大的情况。

对于悬臂式带液缸支撑的可旋转导向器,在液缸支撑下可大幅减小在悬臂情况下的导向器最大变形位移,并且可以克服侧向力的影响。当导向器与框架连接处加强后,是适应大管径连续管较好的导向器结构形式,特别适用于超宽滚筒。但是,在设计可旋转导向器时,导向器与注入头的连接处既要可旋转,同时还要承受较大的弯矩。因此,在设计可旋转的适应大直径连续管导向器时,对导向器和注入头的连接座要求非常高。

3.3单液缸支撑不可旋转导向器

单液缸支撑不可旋转导向器为超静定结构,同时导向器主体为弧形结构,采用材料力学方法求解起来比较困难。因此,选择有限元方法,建立有限元模型,采用MATLAB软件进行求解。力学模型如图8所示。

图8 单液缸支撑不可旋转导向器力学模型

1) 有限元模型。

当γi≤φ时

当γi>φ时

单元杆的挠度和转角为:

式中:E为拉伸弹性模量;I为惯性矩。

各点在全局坐标系下的角度为:

各个坐标点之间的关系如下:

2) 初始条件。

m=(Fy+Ny)xn+(Fx+Nx)yn

考虑到是小变形的情况下:

根据以上各式即可求得各点的挠度及转角。

3) 求解。

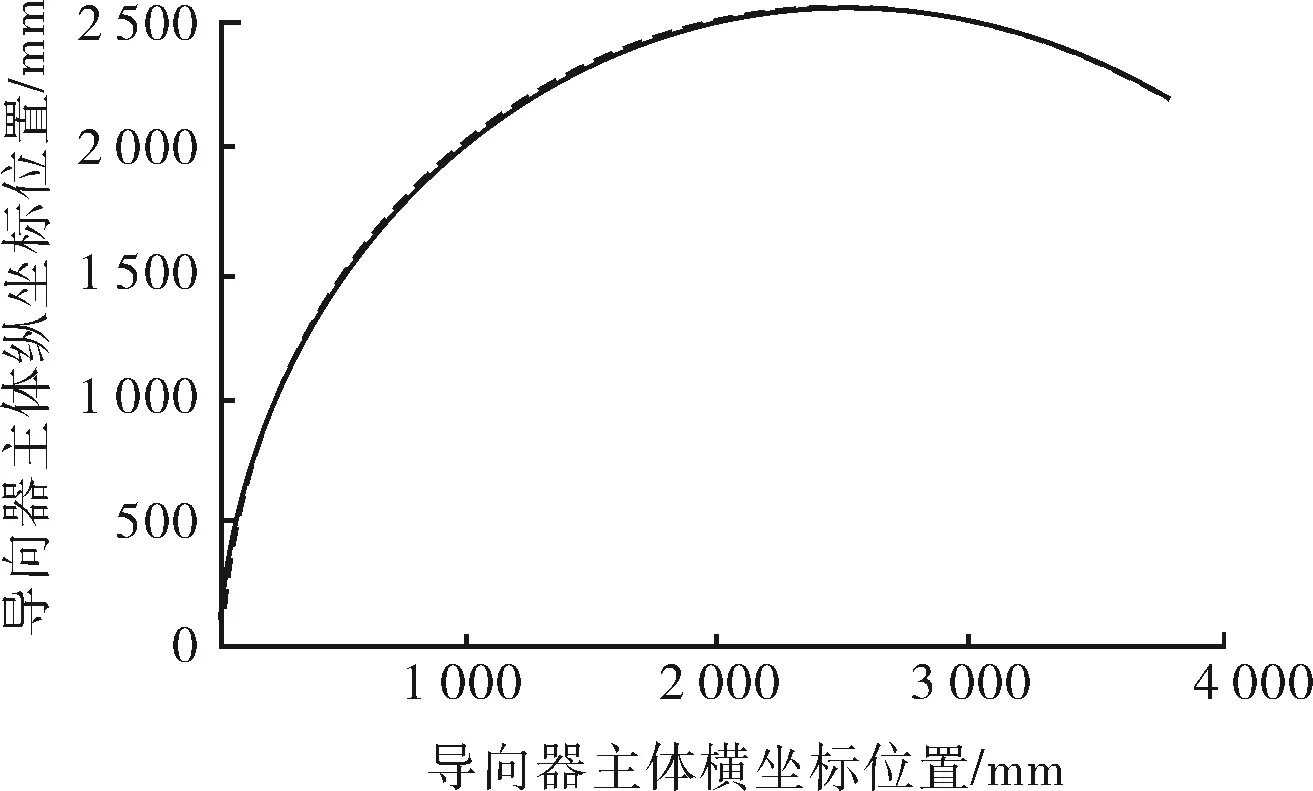

以2 540 mm(100 英寸)导向器为例进行计算,已知条件α=120°,β=100°,φ=120°,连续管拉力F=47.6 kN。连接座处截面惯性矩I1=2.56×108cm4,导向器前端截面惯性矩I2=3.61×107cm4,支撑液缸截面惯性矩I3=3.22×106cm4,支撑液缸长度L=3 850 mm。

当无支撑时,计算结果如图9,得最大位移为88 mm。

当有液缸支撑时,计算结果如图10,得最大位移为34.6 mm,液缸的受力N=17 kN。

把上述分析中的液缸看做支架,并在已知条件相同的情况下计算支架式导向器的受力情况。

计算得:T=268.38 kN

可见支架式结构的支撑架受力远大于单液缸支撑不可旋转导向器上液缸的受力。

图9 无液缸支撑导向器计算结果

图10 有液缸支撑导向器计算结果

液缸支撑不可旋转式结构将悬臂式结构与液缸支撑相结合,共同作用承受连续管的张紧力作用,液缸支撑下可大幅减小在单悬臂情况下的导向器最大变形位移,悬臂结构又大幅降低了液缸上的支撑力。当导向器尺寸较大,导向器变形位移较大,悬臂式结构有助于增加导向器结构的稳定性,液缸支撑又能起到了减小变形的作用。但是,该结构抵抗侧向力的能力有限。因此,在侧向力较小(滚筒宽度较小,或导向器高度、离滚筒的距离较大)时,液缸支撑不可旋转式导向器是大管径连续管导向器的最佳选择结构形式。

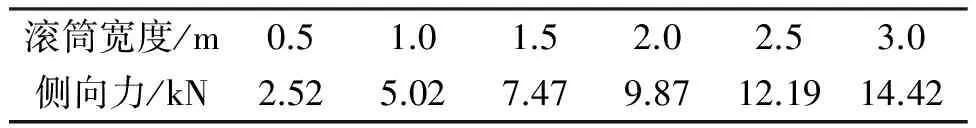

3.4侧向力分析

随着连续管管径及滚筒宽度的增加,导向器所受的侧向力将越来越大,成为导向器受力分析中不可忽视的一部分。当连续管的管径及其在滚筒上的弯曲半径一定时,侧向力大小随滚筒宽度的增加而增加,随导向器高度及离滚筒距离的增加而减小。

下面以滚筒内宽为2 450 mm,底径为2 600 mm,轮毂外径4 200 mm,连续管为QT800型,壁厚4.8 mm,连续管张力F为47.6 kN为例进行计算[2]。当导向器高度取8 m,导向器离滚筒的距离取5 m时,侧向力的大小随滚筒宽度的变化如表3所示。可见侧向力随滚筒宽度的增加还是比较大的,在滚筒宽度较宽的时候必须考虑侧向力的影响。

表3 算例中侧向力的大小随滚筒宽度的变化

另外,对侧向力影响比较显著的就是连续管的管径,连续管的壁厚直接影响连续管的张紧力大小。

4 结论

1) 对于不同的连续管管径,选用导向器时应该遵守API准则推荐数值,不低于其最小导向器半径。

2) 悬臂式不可旋转导向器主要适用于小管径连续管(直径为12.7 ~25.4 mm),导向器半径小于1 828.8 mm(72 英寸)时。悬臂式带液缸支撑的可旋转导向器是适应大管径连续管较好的导向器结构形式,特别适用于超宽滚筒。

3) 支架式导向器适用于直径44.45~60.33 mm(1~2英寸)的连续管,导向器半径为1 828.8~2 540 mm(72~100 英寸)。

4) 液缸支撑不可旋转式导向器在侧向力不太大的时候,是大管径连续管导向器的最佳选择结构形式,特别适用于直径大于73.03 mm(2英寸)的连续管。但是,该结构抵抗侧向力的能力有限。因此,在侧向力较大(滚筒宽度较宽,或导向器高度、离滚筒的距离较小)时,也不适合采用液缸支撑不可旋转式导向器。

5) 当滚筒宽度较宽、连续管管径较大或连续管壁厚较厚的情况下,必须考虑侧向力的影响。

[1] 陈树杰,赵薇.国外连续油管技术最新研究进展[J].国外油田工程,2010,26(11):44-50.

[2] 苏新亮,李根生,沈忠厚,等.连续油管钻井技术研究与应用进展[J].天然气工业,2008,28(8):55-57.

[3] 李宗田.连续油管技术手册[K].北京:石油工业出版社,2003.

[4] 肖建秋,张艳萍.连续管测井机鹅颈导向器的设计[C]//中国石油学会石油工程专业委员会钻井工作部钻井技术研讨会暨石油钻井院所长会议,2009.

[5] 傅阳朝,李兴名.连续油管技术[M].北京:石油工业出版社,2000.

StructureTypeandForceAnalysisofGooseneckUsedinCoiledTubingUnit

LIU Fei,LYU Weiping,DUAN Wenyi

(JianghanMachineryResearchInstitute,CNPCDrillingResearchInstitute,Wuhan430000,China)

TE933.802

A

10.3969/j.issn.1001-3482.2017.05.006

1001-3482(2017)05-0029-05

2017-03-29

国家科技重大专项“致密油气连续管侧钻钻井技术与装备”(2016ZX05022003)

刘 菲(1982-),女,湖北松滋人,工程师,硕士研究生,2008年毕业于西安石油大学化工过程机械专业,现主要从事连续管技术与装备的研究工作,E-mail:luck226@163.com。