低钛高炉渣用于LF精炼渣的试验研究

2017-10-10高晓丽张俊粉

王 琪 高晓丽 张俊粉

(河钢集团承钢公司)

低钛高炉渣用于LF精炼渣的试验研究

王 琪 高晓丽 张俊粉

(河钢集团承钢公司)

“低钛高炉渣用于LF精炼渣的试验研究” 一文针对低钛高炉渣作为LF精炼渣球的主要原料,分别与钢包渣、连铸浇余渣作为造渣料进行对比试验研究。结果表明:在冶炼HRB400E 螺纹钢过程中,LF 精炼渣球可以将钢中的S 含量控制在要求范围之内,脱硫率控制在10%~41.5%之间,其脱硫率与折渣和包渣冶炼HRB400E 冶金效果相当,为含钛高炉渣综合利用找到一条出路。

低钛高炉渣 LF精炼渣 脱硫率 渣样成分

AbstractThe Ti-lean blast furnace slag was employed as the main component of the LF refining slag balls, additionally, the ladle slag and continuous casting slag were selected for comparison. The results show that, the sulfur content could be tuned in an appropriate range during the refining process of screw thread steel (HRB400E), LF refining slag balls of S content in steel can be controlled in the range of requirements, the desulfurization rate is controlled between 10% ~ 41.5%, the desulfurization rate is comparable to that of HRB400E metallurgical effects smelted by discount slag and slag smelting,for the comprehensive utilization of blast furnace slag containing titanium to find a way out.

KEYWORDSTi-lean furnace slag LF refining slag desulfurization rate slag composition

0 前言

含钛高炉渣是高炉冶炼钒钛磁铁矿产生的副产品,其生产现状及存在的问题有以下三点:(1)产量巨大,难以消纳;(2)污染环境;(3)综合利用水平低[1-2]。因此,针对含钛高炉渣生产现状及存在的问题,应该寻求新的突破,建立含钛高炉渣资源的无害化处理和资源化综合利用已迫在眉睫。在钢铁产能过剩、环保要求高的当前,作为含钛高炉渣的生产企业能够充分利用这一资源,将会为企业带来新的活力和效益增长点[3-4]。

本研究半工业化实验对低硫低钛高炉渣配制LF 精炼渣及工业实验等进行系统的研究[5-6]。采用本研究工艺, LF精炼渣料消耗成本有所降低,环境和经济效益显著,为低钛高炉渣资源化综合利用探索出一条节能、环保、高效的新途径[7]。

1 试验材料和试验方法

本研究的主要原料为河钢承钢所产低钛高炉渣,将低钛高炉渣中S元素进行脱除后,使用95%的低钛高炉渣和5%的粘结剂进行造球,制得LF 精炼渣球,其主要成分见表1。试验共生产LF 精炼渣球3.8 t,所制备LF 精炼渣球现场照片和尺寸如图1所示。

LF 精炼渣球呈扁圆形体,球体最长直径为5 mm ~5.5 mm。经抗压检测球体强度均≥700 N,球体水分均≤1.0%,均满足LF 精炼炉物料入炉要求。本次试验钢种为HRB400E,其国标化学成分见表2。

表1 LF精炼渣球主要成分

备注:1. CaO/ SiO2=1.21;2.(CaO+ MgO)/(SiO2+ Al2O3)=1.08。

表2 HRB400E螺纹钢国际化学成分

(a) LF精炼渣现场

(b) 球体尺寸

本研究设计三种实验方案,分别对LF精炼渣球、连铸浇余渣折渣和钢包渣进行实验,共13炉次,其加料方案见表3。其中小粒灰数据已包括炉前出钢时加入的重量,脱氧剂为铝钙粉,其正常加入量为 20 kg/炉~30 kg/炉。

其中1~8号为LF精炼渣球实验炉次,9~10号为折渣实验炉次,11~13号为包渣实验炉次。为了对比三种实验方案的脱硫率及冶炼效果分别取钢水初始样、前样和后样,LF 精炼渣前样和终点样进行分析。

2 结果与讨论

2.1 LF 精炼渣球对钢水成分的影响

2.1.1 LF 精炼渣对脱硫率的影响

三种不同LF 造渣工艺对钢液中[S]含量的变化情况和三种实验方案对脱硫率的影响分别如图2 、图3 所示。

表3 加料方案

图2钢液中[S]含量的变化

图3不同造渣料对脱硫率的影响

从图2、3可以看出,LF 精炼渣实验脱硫率在10.0%~41.2%之间,其中第4炉次脱硫率为10%,产生这种现象的原因主要有是由于转炉出钢时下渣,炉渣氧化性较强,造成脱硫率较低。此外第3、5、6和7炉次脱硫率在25%左右,脱硫率基本略低,产生这种现象的主要原因是由于钢液中的初始[S]含量较低,炉渣与钢液的硫分配比较低,致使脱硫率较低,但是在钢液初始[S]含量较低的情况下LF 精炼渣仍具有较好的脱硫能力。连铸浇余渣折渣炉次的脱硫率变化较大,脱硫效果波动大,并且在初始[S]含量较低的情况下,折渣炉次的脱硫效果非常差。钢包渣实验的脱硫率在22.0%~45.3%之间,其中第11炉次的脱硫率为22.0%,且初始[S]含量较高,为0.041%,均高于第5和第7炉次的初始[S]含量,不是受到硫分配比的影响,致使脱硫率较低,表明采用钢包渣实验炉次操作与300 kg ~400 kg 小粒灰+600 kg 高炉渣的脱硫效果相同。第12、13炉次脱硫率较高,分别为45.3%和43.6%,在造渣物料加入量相同的情况产生这样的效果的原因有两点:1)初始[S]含量较高,硫分配比较高;2)第12、13炉次的脱氧剂加入量较高,分别为60 kg/炉和50 kg/炉,为正常加入量的2~3 倍,致使脱硫率较高。实验对比表明,LF 精炼渣球可以取得与包渣相同的脱硫效果,并且在初始[S]含量较低的情况下优于折渣的脱硫效果。

2.1.2 LF 精炼渣对钢水[Ti]含量及增[Ti]量的影响

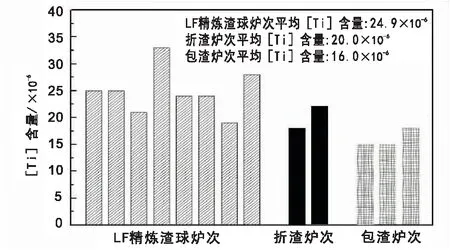

三种实验方案对钢水[Ti]含量的影响如图4 所示。

图4钢液中[Ti]含量的变化

从图4 可以看出,LF 精炼渣球炉次钢水[Ti]含量均略高于折渣和包渣实验炉次,其中LF 精炼渣球钢水平均[Ti]含量为24.9×10-6,折渣和包渣炉次的平均[Ti]含量为20.0×10-6和16×10-6。产生这样的原因可能有两点:1)实验炉次的初始[Ti]含量原本较高;2)由于LF 精炼渣球的主要原料为低钛高炉渣,产生还原反应致使产生增钛现象。因此,对三种实验方案对钢水的增[Ti]量进行研究,三种实验方案对钢水增[Ti]量的影响如图5 所示。

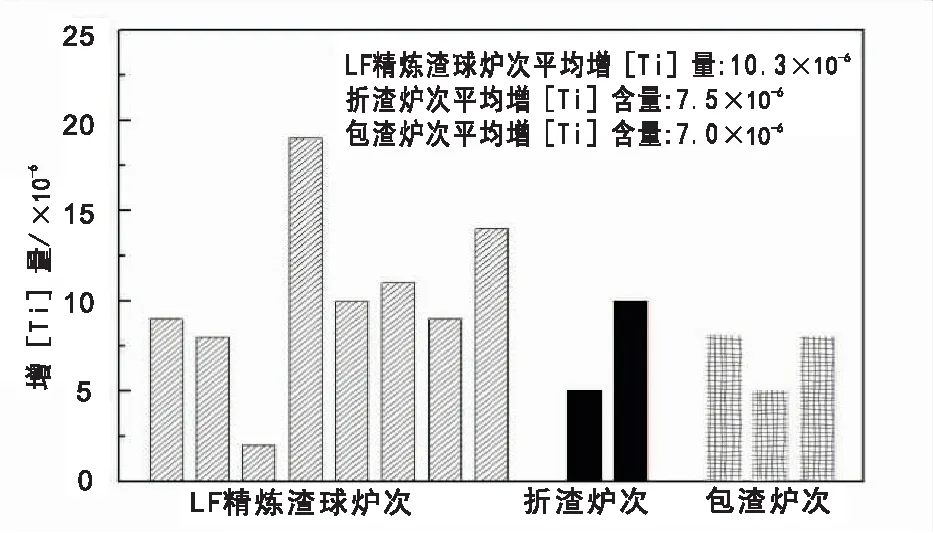

图5不同造渣料对增[Ti]量的影响

从图5 可以看出,LF 精炼渣球炉次的平均增[Ti]量为10.3×10-6,折渣和包渣实验炉次分别为7.5×10-6和7.0×10-6,三种实验方案的增[Ti]量相差较小。表明LF 精炼渣球实验可能会致使钢液产生增[Ti]现象,但是影响非常小,可忽略不计。

2.1.3 LF精炼渣对钢水回磷量的影响

三种实验方案对钢水回磷量的影响如图6所示。

从图6可以看出,三种实验方案均存在没有回磷或稍有回磷的现象,但是影响较小,回磷量在0.001%~0.002%之间,因此,采用 LF 精炼渣球冶炼 HRB400E 不会产生[P]含量超标的现象。

图6不同造渣料对回磷量的影响

2.1.4 LF 精炼渣对钢水[Al]含量的影响

三种实验方案对钢液中[Al]含量的影响如图7所示。由于HRB400E在连铸过程可能会产生保护浇铸不利的情况,产生絮流现象,其中对于钢中[Al]的控制较为关键,因此本实验对钢中终点[Al]含量进行了关注。

图7钢液中[Al]含量

从图7可以看出,三种实验方案中钢水终点[Al]含量相差较小,基本在 30×10-6~49×10-6之间,三者相差非常小,因此采用 LF 精炼渣球冶炼 HRB400E 不会对连铸絮流造成影响。

2.2 LF精炼渣球对精炼渣料成本的影响

冶炼 HRB400E 螺纹钢主要原料为小粒灰、改质剂、钢包渣和 LF 精炼渣球,综合来看,目前承钢冶炼 HRB400E 钢种,主要采用成本较低折浇余渣和钢包渣冶炼方式,由于受场地的限制,目前折渣率在 40%~50%之间,剩余部分主要采用钢包渣冶炼的方式。经核算对比折渣成本最低,钢包渣成本较高,LF精炼渣球炉次物料成本比包渣炉次成本降低100 元/炉左右。通过上述分析,使用低硫低钛高炉渣制备的LF精炼渣球冶炼HRB400E螺纹钢,不仅可以取得较好的冶炼效果并且使生产成本有所降低。

3 结论

1) 采用低硫低钛高炉渣所制备的LF精炼渣球,应用于冶炼 HRB400E 螺纹钢,可以将螺纹钢中的S含量控制在国标范围之内,并且在钢液初始 S 含量较低的情况下,脱硫率控制在10%~41.5%之间,其脱硫率与现工艺(浇余渣折渣和钢包渣)冶炼 HRB400E 冶金效果相当,成材质量全部合格,表明采用低硫低钛高炉渣制备LF精炼渣球并用于冶炼HRB400E螺纹钢是可行的。

2) 采用低硫低钛高炉渣制备LF精炼渣球用于LF精炼渣,不仅可以取得较好的冶炼效果,而且可以降低成本,具有可观的经济效益。

[1] 张述明,毕忠新,张伟,等.承钢低钛高炉渣资源利用方式探讨[J]. 河北冶金,2014,224(8):78-80.

[2] 文玲,张金柱.含钛高炉渣性能的研究进展[J]. 钢铁研究学报,2011,23(5):1-3.

[3] 仇圣桃,张明博,李建新,等.含钛高炉渣资源化综合利用研究现状与展望[J]. 钢铁,2016,51(7):1-6.

[4] 张振峰,吕庆,李福民.高Al2O3钒钛炉渣熔化性能的实验研究[J]. 东北大学学报( 自然科学版) ,2007,28(10):1414-1416.

[5] 董晓旭,张淑会,兰臣臣,等. 低钛高炉渣脱硫能力研究[J].矿冶工程,2017,37(2):88-90.

[6] JIANG T,DONG H G,GUO Y F,et al. Study on leaching Ti from Ti bearing blast furnace slag by sulphuric acid[J]. Mineral Processing and Extractive Metallurgy,2010,119(1):33.

[7] 张志霞,胡长庆,魏航宇.宣钢含钛高炉渣脱硫性能的实验研究[J].河北理工大学学报( 自然科学版) ,2011,33(1):46-52.

EXPERIMENTALSTUDYONTHEAPPLICATIONOFTITANIUM-LEANBLASTFURNACESLAGINTHELFREFININGPROCESS

Wang Qi Gao Xiaoli Zhang Junfen

(Chengde Iron Steel Company, Hesteel Group)

2017—4—30