固体充填采煤大断面收作眼围岩变形特征及其控制技术

2017-10-10刘恒凤

杨 阳 刘恒凤 张 升 孙 鑫

(1. 山东能源淄矿集团唐口煤业公司,山东省济宁市,272055;2. 中国矿业大学矿业工程学院,江苏省徐州市,221116)

固体充填采煤大断面收作眼围岩变形特征及其控制技术

杨 阳1刘恒凤2张 升2孙 鑫1

(1. 山东能源淄矿集团唐口煤业公司,山东省济宁市,272055;2. 中国矿业大学矿业工程学院,江苏省徐州市,221116)

针对唐口煤矿9301充填工作面收作眼撤架通道大、支护难度高等难题,采用理论分析、数值模拟和工业试验相结合的方法,研究了固体充填采煤大断面收作眼围岩变形特征及控制技术。在掌握固体充填收作眼围岩结构特征的基础上,利用FLAC3D数值模拟软件对收作眼的围岩变形破坏规律进行了模拟分析,得出在不同的充实率、采高以及撤架数条件下收作眼围岩的变形特征及围岩应力分布规律,并提出了固体充填大断面收作眼的围岩控制技术,同时将该技术在唐口煤矿9301充填面进行了工业性试验。试验结果表明,在整个撤架过程中收作眼的顶板下沉增量仅为60 mm,收作眼围岩变形得到了有效控制。

收作眼 大断面 固体充填 围岩控制

AbstractTo solve support dismantling problem of Tangkou Mine caused by big cross-section finishing cut and to control strata movement in backfilling mining face, this paper adopted the theoretical analysis, numerical simulation and industrial test method to study the characteristics of surrounding rock deformation and control technology of finishing cut. FLAC3D numerical simulation software was used to analyze the deformation laws of surrounding rock at finishing cut based on the understanding of surrounding rock structure characteristics of finishing cut of solid backfilling work face, the deformation and stress distribution characteristics of surrounding rock with different compression ratios, mining heights and the numbers of support were obtained. The corresponding surrounding rock control technology was tested to 9301 backfilling work face of Tangkou Mine. The test result showed that the sinking of roof at finishing cut increased 60 mm during the support dismantling, the surrounding rock deformation had been effectively controlled.

Keywordsfinishing cut, large cross-section, solid filling, surrounding rock control

煤炭需求量逐年增加,导致煤炭开采速度加快,使得“三下”压煤问题更为突出。近年来,为了解决这一问题,中国矿业大学研发了综合机械化固体充填采煤技术。目前,该技术已经十多个矿区中获得应用,且取得了良好的经济社会效益。但固体充填采煤技术也面临一些新的难题和挑战,其中由于固体充填采煤技术本身的特点,导致充填综采面在搬迁的过程中会形成大断面收作眼,大断面收作眼围岩控制问题就是亟待解决的技术难题。相对于传统综采面收作眼而言,固体充填采煤综采面由于设备搬迁耗时长的特点,会增加大断面收作眼的支护难度,另外在收作眼内的设备完全撤除后,需要控制收作眼围岩的最终下沉量以保障地标建筑物的损坏等级在允许的范围之内。何满潮院士提出了软岩巷道关键部位二次耦合支护技术,确定最佳二次耦合与支护时间;阚甲广等针对深井大跨度切眼支护难题,提出高强度锚杆锚索联合支护技术;张吉雄等建立了充填综采基本顶力学模型,推导出充填面支护强度力学关系式,为大断面收作眼围岩控制提出理论基础。

本文以唐口煤矿9301充填工作面为工程背景,通过理论分析、数值模拟和工程实践相结合的方法,分析了固体充填采煤大断面收作眼围岩变形特征及应力分布规律,并提出大断面收作眼围岩变形控制方法,为同等条件下的工程实践提供指导。

1 工程概况

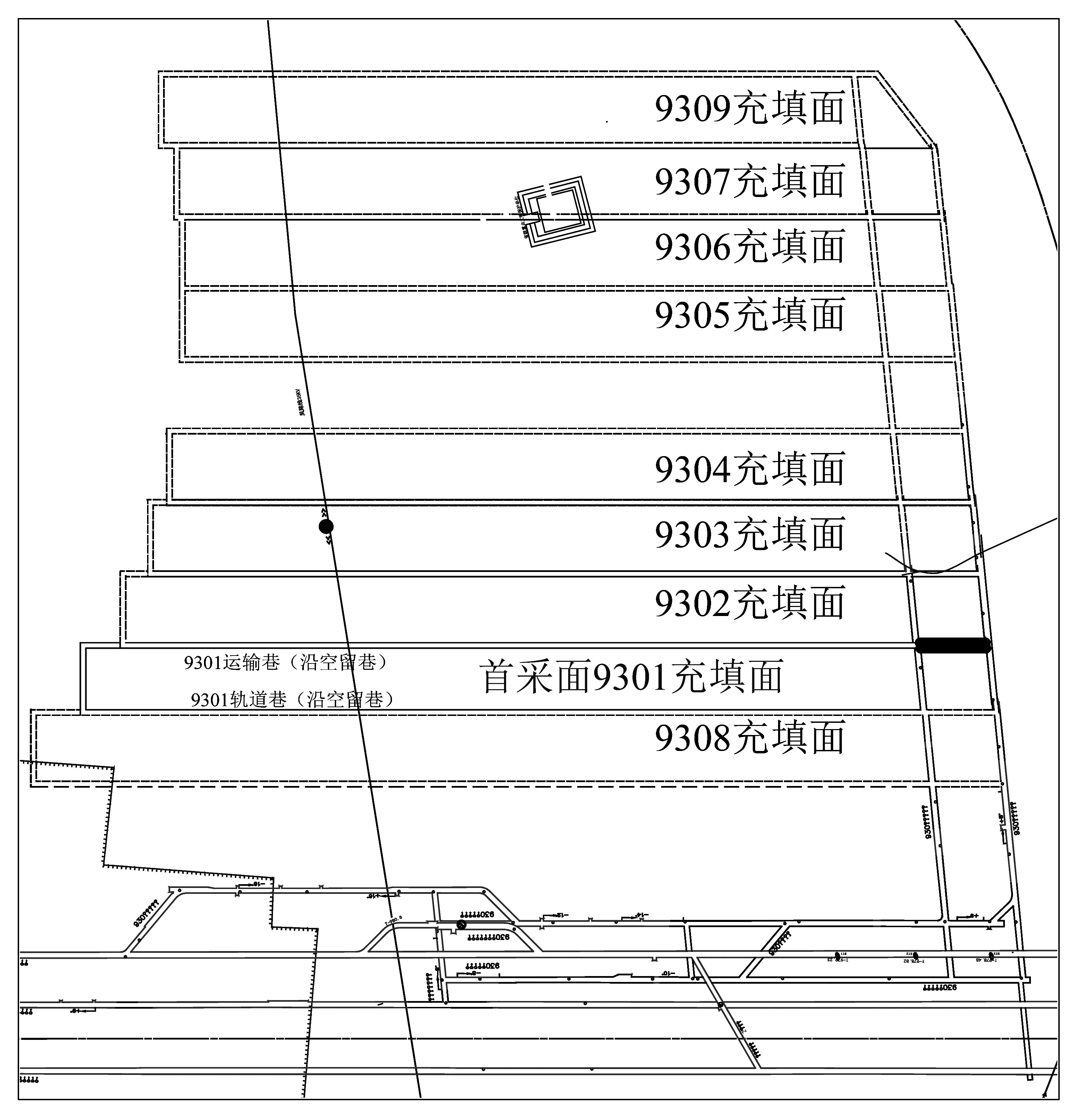

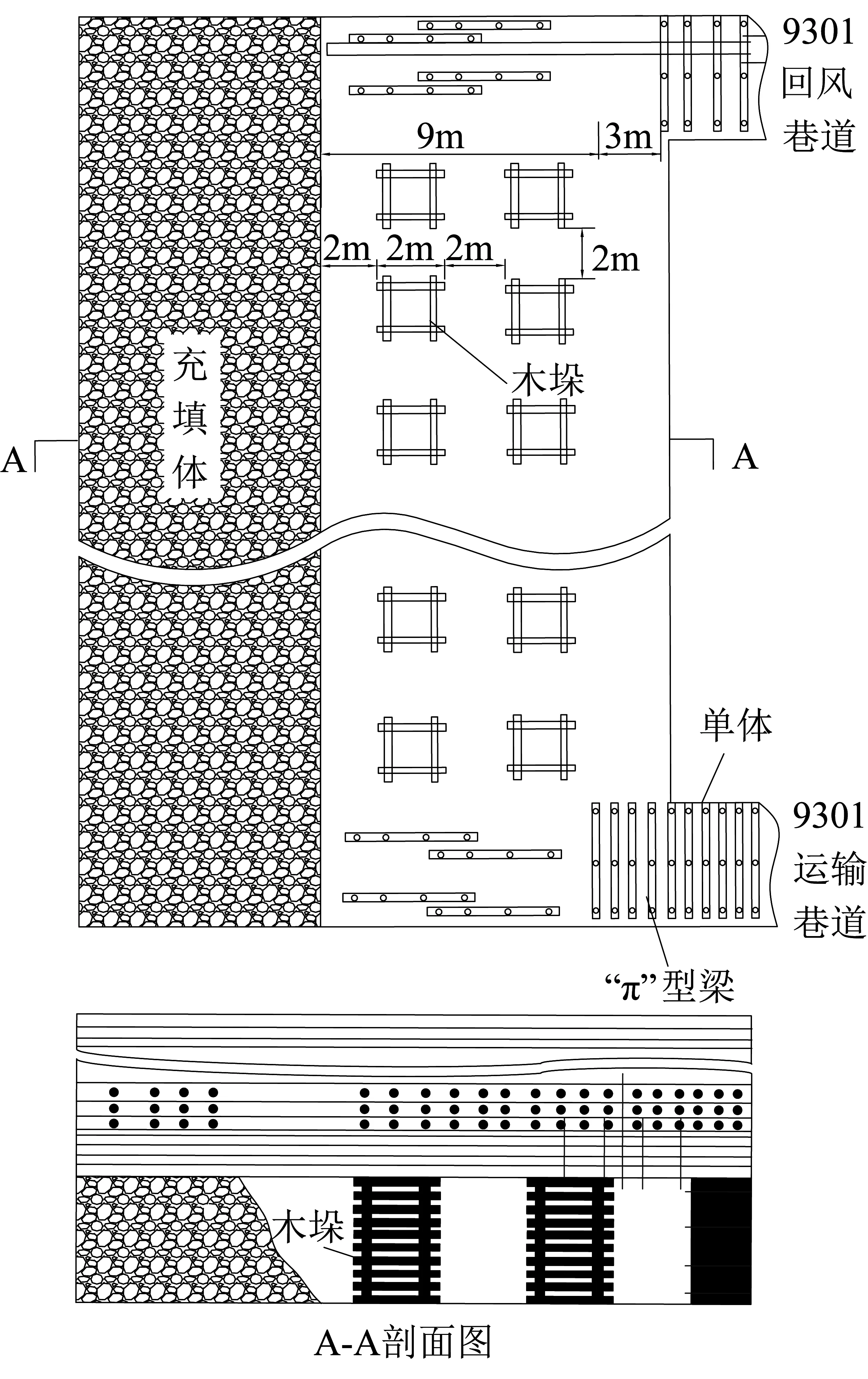

唐口煤矿9301工作面开采煤层为3上煤层,煤层厚度2.0~4.1 m,平均厚度3.2 m。3上煤层位于山西组中部,煤层倾角在0°~13°之间,平均为5°,倾向59°~140°,充填开采区域地面标高+36.5~+37.1 m,井下标高-1045~-1186 m,埋深1082~1222 m。9301工作面净宽60 m,推进长度610 m。9301工作面位于凤凰台西南约2.2 km、京杭大运河东北约270 m下方。根据《建筑物、水体、铁路及主要井巷煤柱留设与压煤开采规程》的规定,可知凤凰台为Ⅰ级保护对象,因此需对9301采区进行充填开采。9301工作面是930矸石充填采区的首采面,共有44架充填液压支架,工作面布置图如图1所示。

2 固体充填收作眼围岩结构分析

近年来,为解决我国大规模煤炭开发中突出的资源和环境问题,中国矿业大学积极组织研发团队与众多煤企和煤机厂家合作,开发出固体充填采煤技术,并在城市建筑群下、铁路和公路交叉网下以及大型水体下和松散含水层下等20多个矿区进行了规模化的工业性推广应用,均取得了显著的经济、社会和环境效益。而与传统综采面相比,固体充填采煤工作面主要差别是在工作面的后部布置了一个充填作业面,以矸石、粉煤灰、建筑垃圾等为主要充填材料,通过固体物料连续输送系统或者直接采用投放系统输送至井下,再经过带式输送机运输至充填采煤工作面,实现采充同步的目标。

图1 9301采煤工作面布置图

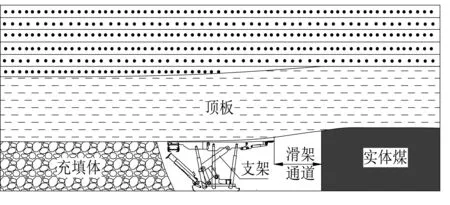

图2 充填采煤工作面收作眼围岩结构特征

选择唐口煤矿9301充填采煤面收作眼为分析对象,依据固体充填采场围岩变形特征,对收作眼撤架前后的顶板稳定状态进行分析。根据现场观测可知,密实充填实现直接顶不垮落,而基本顶仅产生整体弯曲下沉,顶板被前方煤体和液压支架以及充填体所支撑,收作眼处于液压支架与煤体之间,在液压支架的支撑下顶板下沉量受到限制,由此可得出固体充填采煤收作眼围岩结构特征如图2所示。在传统综采过程中,直接顶与基本顶随着工作面的推进而相继垮落。在充填综采过程中,随着工作面的推进,直接顶只有当其达到垮落步距时才发生垮落。由于充填体与破碎直接顶的碎胀性,基本顶发生垮落时会与破碎的直接顶接触,因此,充填综采与传统综采不同之处在于其增大了基本顶的垮落步距,减小了覆岩变形的空间,降低了关键层的变形量,使得关键层不会失稳破断,可以作为覆岩的承载体。

3 固体充填收作眼围岩变形破坏特征

本文以唐口煤业9301综采充填面工程地质条件为研究背景,采用FLAC3D数值模拟软件对固体充填采煤面收作眼围岩变形及应力分布规律进行分析。本模型模拟到关键层的上一层,该层上方的岩层采用20 MPa的等效均布载荷代替,基本模型设计尺寸为240 m×240 m×60 m(长×宽×高),模型的底部约束垂直方向的位移,两侧约束水平方向的位移。采用莫尔-库伦模型,对煤层附近岩层进行网格细化。为了模拟研究固体充填采煤面收作眼围岩变形及应力分布规律,分别模拟研究了不同充实率、采高条件下以及撤架过程中大断面收作眼围岩的变形特征及围岩应力分布规律。

3.1 充实率、采高对收作眼围岩变形的影响

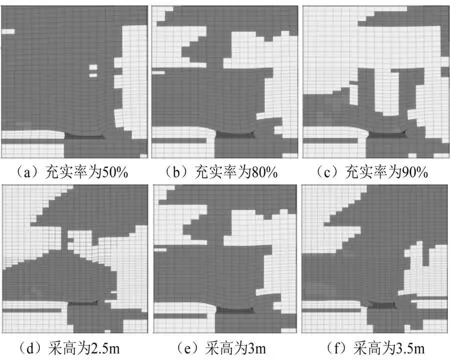

确定采高为3 m时,模拟研究充实率为50%、80%、90%时收作眼围岩变形及应力分布规律;再确定充实率为80%时,模拟研究采高分别为2.5 m、3 m、3.5 m时收作眼围岩变形及应力分布规律。不同充实率、采高条件下收作眼围岩塑性区分布情况如图3所示,图中深色区域为围岩塑性区。比对图3(a)、图3(b)、图3(c)可知,当充实率不断增大时,收作眼围岩塑性区的发育范围是不断减小的。充实率为50%时,采动对收作眼围岩塑性区的发育影响非常明显,只有当充实率为80%以上时,采动影响才逐渐减小;对比图3(d)、图3(e)、图3(f)可知,随着采高的不断增加,收作眼围岩塑性区的发育范围逐渐增大。综合分析图3可知,对收作眼围岩塑性区影响起关键作用的是充实率。

图3 不同充实率、采高条件下收作眼围岩塑性区分布情况

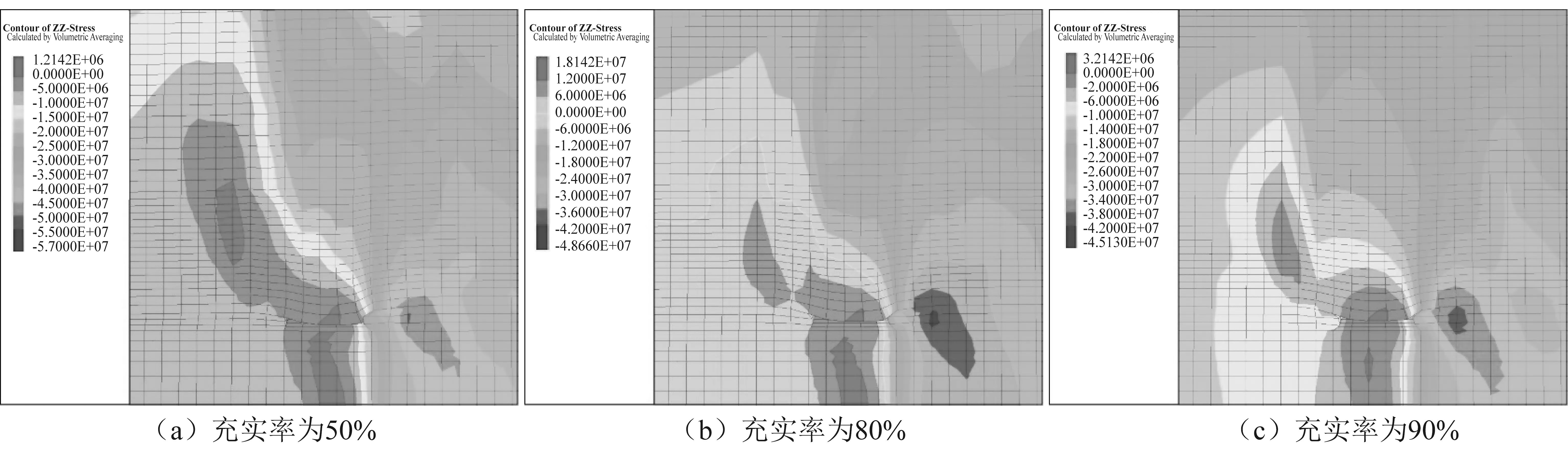

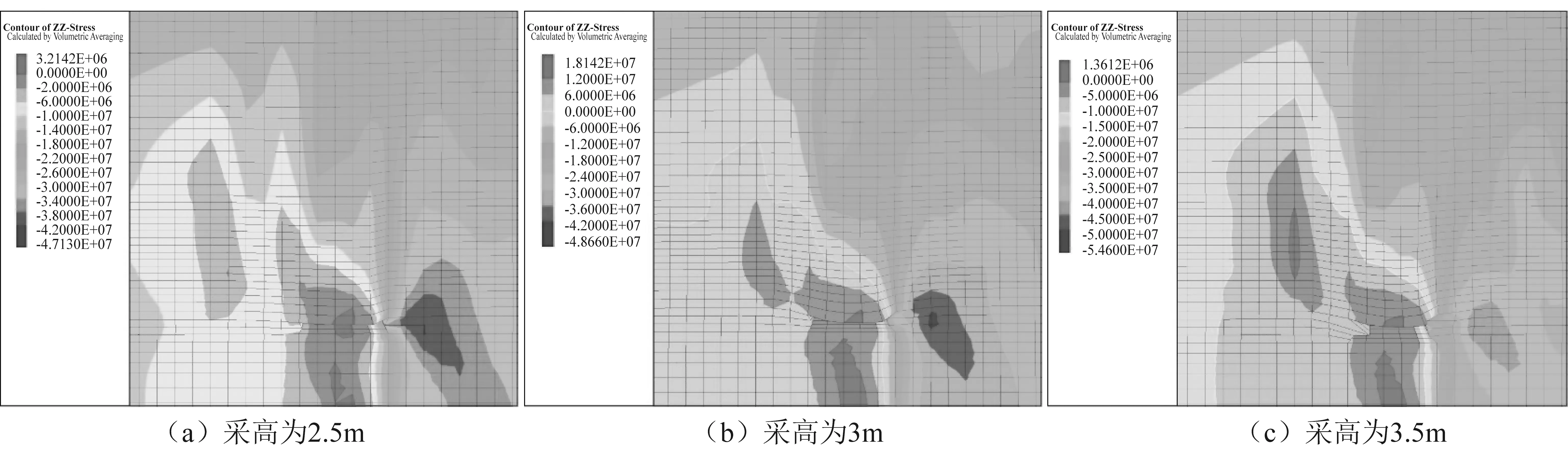

不同充实率和采高条件下收作眼围岩垂直应力分布情况如图4和图5所示。由图4可知,随着充实率的不断增大,收作眼围岩中最大垂直应力呈减小趋势;随着采高的不断增大,收作眼围岩中最大垂直应力值及应力集中系数也不断增大;当采高为3.5 m时,垂直应力、应力集中系数均达到最大值。根据应力集中系数的差值大小可知,充实率对收作眼围岩垂直应力大小的影响比采高的影响大。

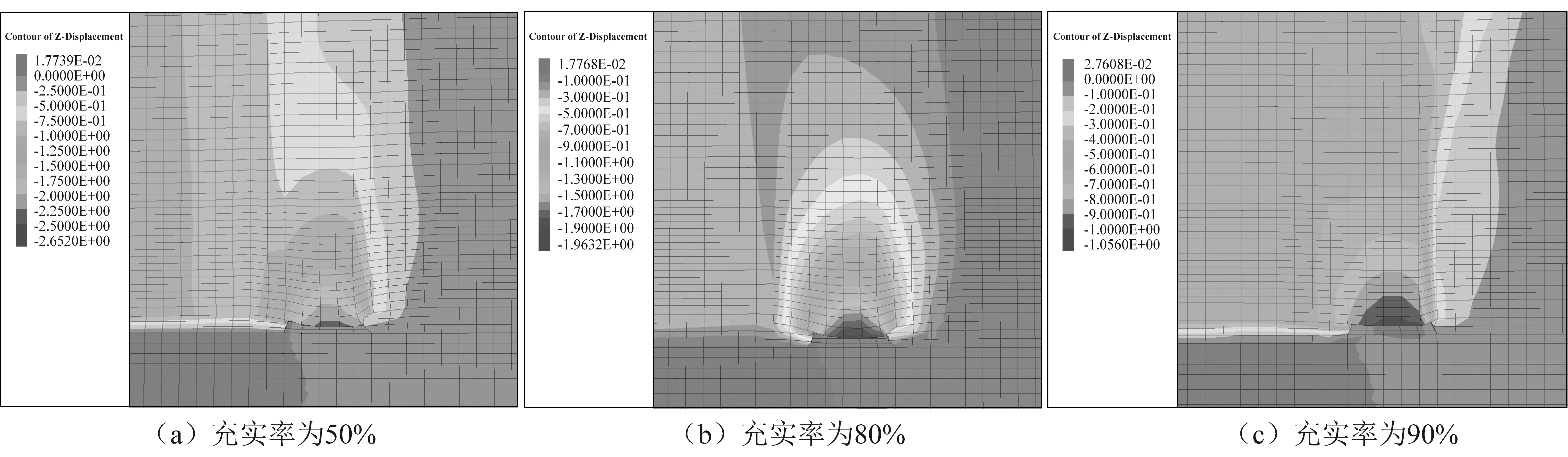

不同充实率、采高条件下收作眼顶板垂直位移分布规律如图6和图7所示。

由图6和图7可知,收作眼顶板下沉量与充实率之间呈负相关性,采高与收作眼顶板下沉量呈正相关性。当充实率分别为50%、80%、90%时,收作眼顶板最大下沉量对应为2.65 m、1.96 m、1.056 m;当采高为2.5 m、3 m、3.5 m时,收作眼顶板下沉量分别为1.49 m、1.96 m、2.252 m。由充实率、采高改变时顶板最大下沉量之间的差值关系可知,充实率对顶板最大下沉量的影响起到较大作用。

图4 不同充实率条件下收作眼围岩垂直应力分布情况

图5 不同采高条件下收作眼围岩垂直应力分布情况

图6 不同充实率条件下收作眼顶板下沉量情况

图7 不同采高条件下收作眼顶板下沉量情况

3.2 撤架过程中收作眼围岩变形规律

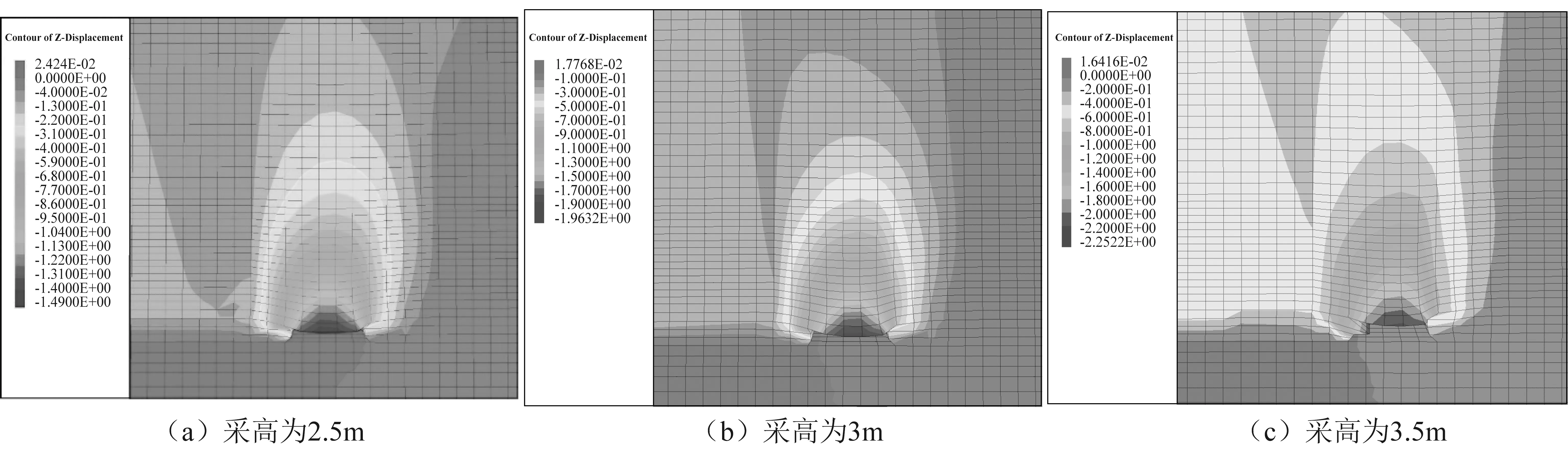

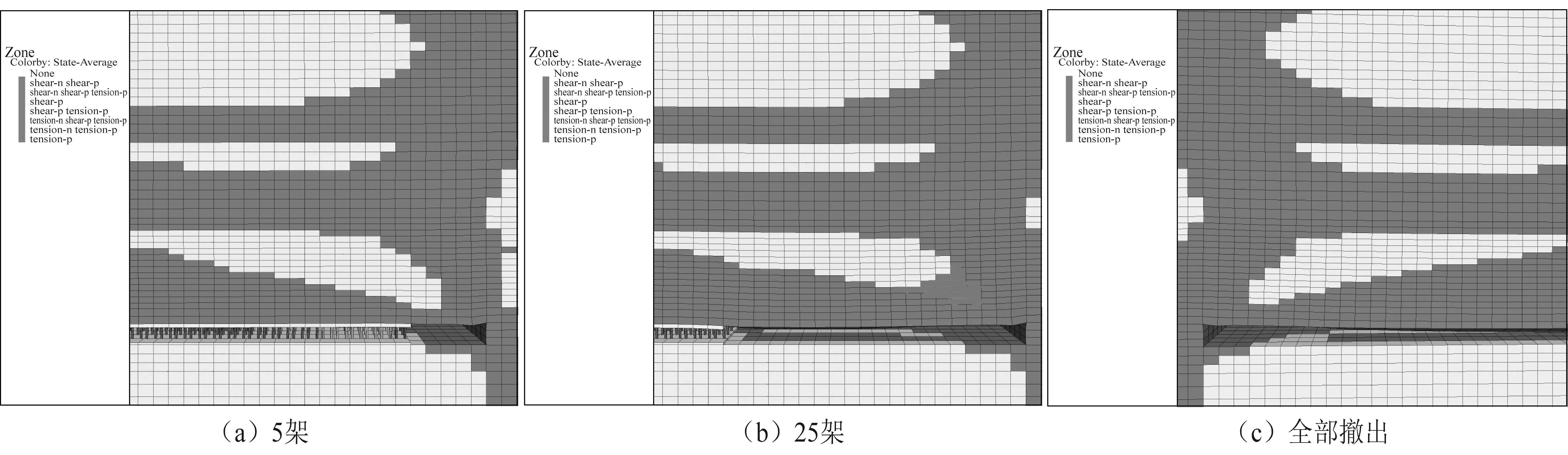

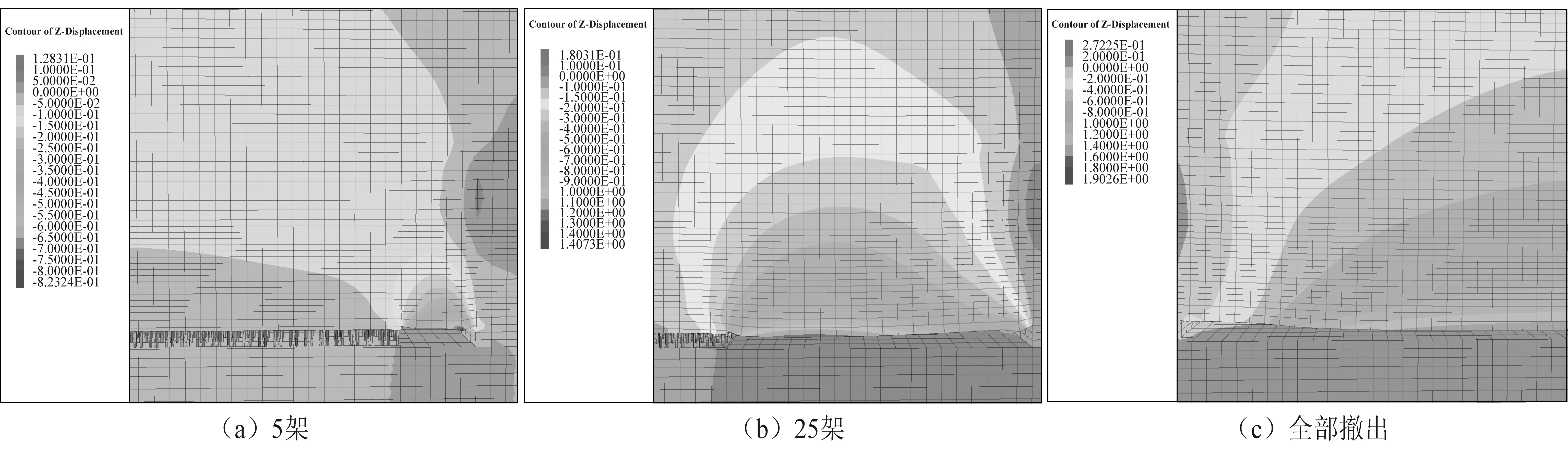

确定充实率为80%、采高为3 m时,模拟研究撤架过程中固体充填面收作眼围岩变形及应力分布规律。撤出支架数目依次为5架、15架、25架、35架、40架以及全部撤出,得到撤架过程中固体充填面收作眼围岩塑性区发育规律。

图8 撤出不同架数条件下塑性区发育情况

图9 撤出不同架数条件下垂直应力分布情况

图10 撤出不同架数条件下顶板下沉量情况

现只取撤架数为5架、25架和全部撤出时固体充填面收作眼围岩变形规律如图8、图9和图10所示。由图8、图9和图10可知,收作眼围岩的塑性区范围随着支架的撤出而不断扩大,但变化并不是非常明显,而产生该现象的主要原因是由于工作面推进至此停采后,在撤架前支架上方覆岩已经产生强度破坏,因此塑性区范围的变化随着支架的撤出并不是非常明显。另外,随着支架的不断撤出,支架上方顶板内的高应力区不断增加,围岩内的应力集中系数由2.8增大至3.5,当支架全部撤出后,收作眼处于泄压区,覆岩内应力降低。由图10可知,撤出5架时收作眼顶板最大下沉量为0.271 m,撤出25架时收作眼顶板最大下沉量达到1.119 m,支架全部撤出时收作眼顶板最大下沉量累计为1.62 m。从整体来看,随着支架的不断撤出,收作眼顶板产生失稳并不断向上波及。

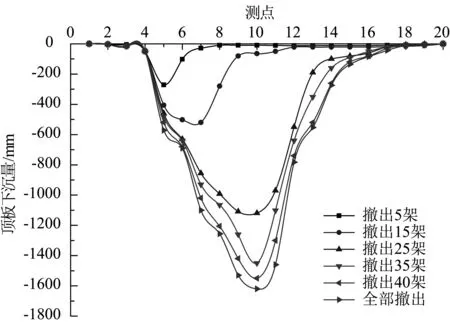

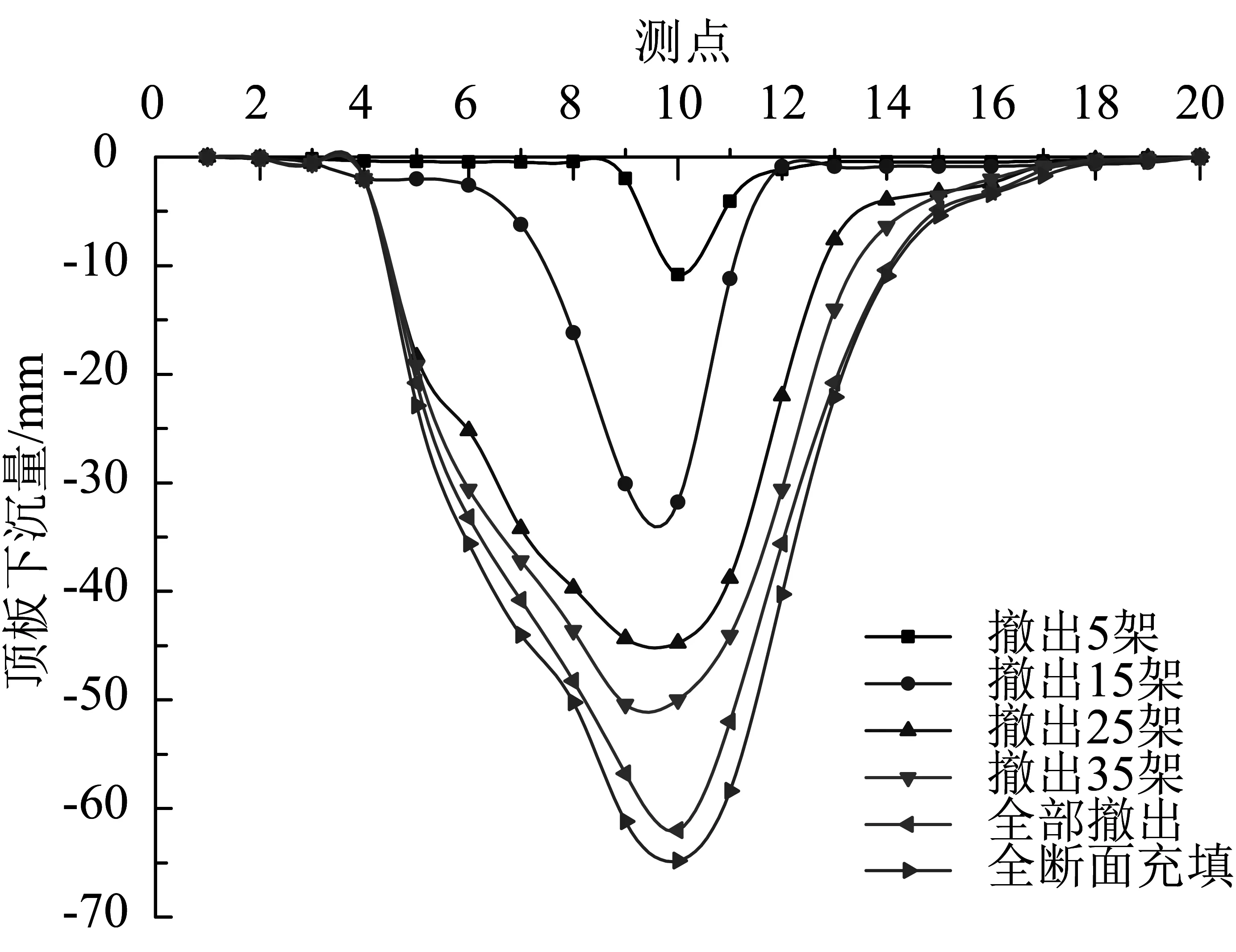

在模型中收作眼区域顶板内沿着收作眼中线方向每隔10 m布置一个监测点,共布置20个,监测不同撤架数条件下收作眼顶板下沉量变化情况,如图11所示。

由图11可知,收作眼顶板下沉量随着支架的不断撤出而不断增大,当撤出25架时,顶板下沉量增加了0.599 m,表明此时顶板已经发生失稳,应注意撤架安全予以及时支护。支架撤出5架、15架、35架、40架以及全部撤出时,顶板下沉量的增幅基本稳定。支架全部撤出时顶板下沉量达到最大值为1.62 m。

图11 撤架过程中收作眼顶板下沉量变化情况

4 固体充填收作眼围岩变形控制方案

基于数值模拟结果分析,提出了相应的支护方案,去保支架安全撤出,保证地表建筑不受影响。具体支护方案如下:

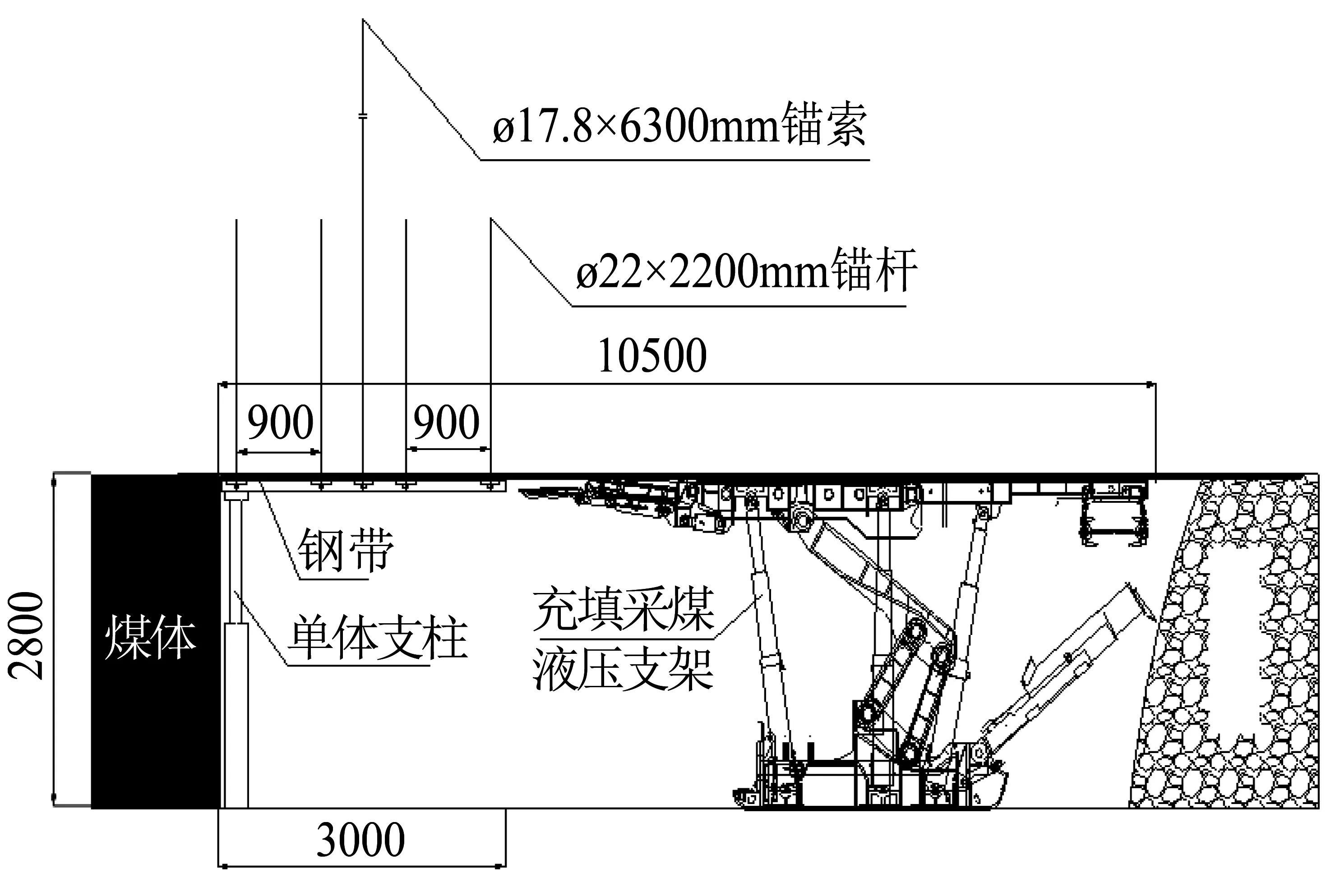

在未撤架之前收作眼顶板是由充填支架支撑,充填支架体型偏大导致滑道尺寸(3 m×3 m)较大,且由于受到回采过程中超前支承压力的影响,使得滑道的煤壁破坏较为严重。依据数值模拟所得的收作眼围岩变形破坏特征,可知在支架撤出前滑道已发生了严重的破坏。这些因素都加大了滑道围岩支护的难度,若围岩得不到及时支护,滑道围岩很可能产生偏帮危险,会直接影响到撤架的正常作业。为了防止顶板的冒落而掩埋设备,需要对滑道顶板进行加强支护。考虑到滑道尺寸较大,应当将其依据大断面巷道支护的原理进行支护,而以往的大断面巷道的支护技术有锚杆(索)网喷支护、桁架锚杆支护、桁架锚索联合支护、锚注支护、单体支护+铰接顶梁支护等,但考虑到滑道结构的特殊性和支护的目的性,提出长锚索+π型钢梁+单体支柱联合支护的方式对滑道进行加强支护,具体方法为:在滑道煤帮部打设单体支柱(间距2000 mm)及金属铰接顶梁,并在滑道顶板打设长锚索(规格为ø17.8 mm×6300 mm,间距为3200 mm)。滑道支护断面图如图12所示。

图12 滑道支护断面图

随着支架的撤除,收作眼顶板的累积下沉量不断增加,最终将导致顶板失稳、加剧覆岩移动,进而影响到地表建筑物。由于收作眼本身的横跨距较大,仅采用锚索网支护无法控制顶板下降的趋势,在随着时间的推移加上其他扰动的影响,顶板仍会垮落。为了尽可能减少顶板的下沉量、提高支护效果,依据撤架过程的数值模拟结论,设计采用木垛(长×宽×高=2 m×2 m×3 m,间距2 m)对撤架过程中收作眼控顶进行临时支护。混凝土墩柱平面布置如图13所示。

5 工程案例

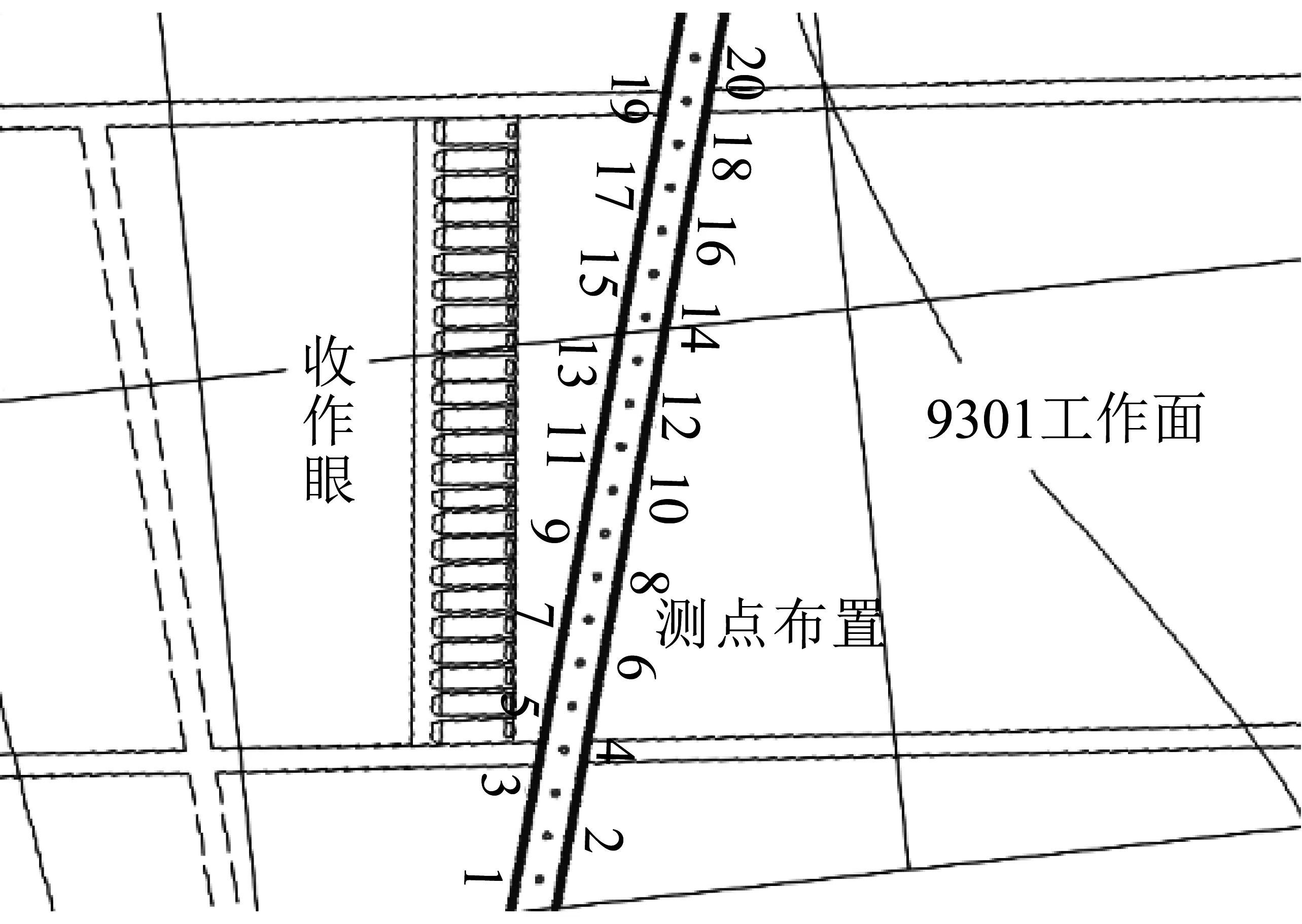

为了验证该技术对岩层移动的控制效果,在唐口煤矿9301充填采煤工作面收作眼斜上方垂距约85 m的巷道内布设20个测点,测点布置如图14所示,并采用水准仪分别对巷道下沉量进行了观测。

图13 木垛布置平面图

根据现场监测所得数据绘制得到监测巷道下沉变化曲线,如图15所示。

图14 监测点布置平面图

由图15可知,巷道下沉量有两次大的波动,第一次是撤出15架时,第二次是全部撤出时,这与数值模拟存在一定的区别,其主要原因是因为现实工程中各岩层里存在较多断层和裂隙,导致顶板下沉位置与数值模拟之间存在较大的差异。另外可以得出,巷道下沉量主要还是发生在支架撤除期间,随着收作眼进行全断面注浆充填,巷道下沉情况得到明显改善,当覆岩完全稳定后,上方监测巷道累计下沉量仅为64.8 mm,收作眼围岩的变形得到了有效控制,使得上方地表建筑物的破坏在允许的范围内。

图15 各测点不同时期顶板下沉监测结果

6 结论

(1)由不同充实率和采高对收作眼围岩变形及应力分布规律的数值模拟中可知,充实率与收作眼顶板下沉量、最大垂直应力以及塑性区的范围之间呈负相关性;采高则与上述指标呈正相关性;且充实率对收作眼围岩变形规律的影响比采高大。

(2)模拟撤架的过程,围岩的塑性区范围随着支架的撤出而不断扩大,支架上方顶板内的高应力区不断增加,从整体来看,随着支架的不断撤出,收作眼顶板产生失稳并不断向上波及。

(3)提出固体充填采煤收作眼围岩支护方案,并通过现场监测得出上方监测巷道累计下沉量仅为64.8 mm,表明支护方案可有效的控制收作眼围岩变形,能够满足地表建筑物保护要求。

[1] 张吉雄,缪协兴,郭广礼. 矸石(固体废物)直接充填采煤技术发展现状[J]. 采矿与安全工程学报,2009(4)

[2] 徐俊明,张吉雄,周楠等. 综合机械化固体充填采煤等价采高影响因素研究[J]. 中国煤炭,2011(3)

[3] 张吉雄,李剑,安泰龙等. 矸石充填综采覆岩关键层变形特征研究 [J]. 煤炭学报,2010(3)

[4] Zhang J X, Zhang Q, Huang Y L, et al. Strata movement controlling effect of waste and fly ash backfillings in fully mechanized coal mining with backfilling face [J]. Mining Science and Technology (China), 2011(5)

[5] Zhang J X, Zhou N, Huang Y L,et al. Impact law of the bulk ratio of backfilling body to overlying strata movement in fully mechanized backfilling mining [J]. Journal of Mining Science, 2010(1)

[6] 蒋金泉.巷道围岩结构稳定性与控制设计 [M].北京:煤炭工业出版社,1999

[7] 阚甲广,张农,李桂臣等. 深井大跨度切眼施工方式研究 [J]. 采矿与安全工程学报, 2009(2)

[8] 张吉雄, 吴强, 黄艳利等. 矸石充填综采工作面矿压显现规律 [J]. 煤炭学报, 2010(S1)

[9] 缪协兴. 综合机械化固体充填采煤技术研究进展 [J]. 煤炭学报, 2012(8)

[10] 张吉雄, 周跃进, 黄艳利. 综合机械化固体充填采煤一体化技术 [J]. 煤炭科学技术, 2012(11)

[11] 周跃进, 张吉雄, 聂守江等. 充填采煤液压支架受力分析与运动学仿真研究 [J]. 中国矿业大学学报, 2012(3)

[12] 康红普, 王金华, 林健. 煤矿巷道锚杆支护应用实例分析 [J]. 岩石力学与工程学报,2010(4)

(责任编辑 陶 赛)

Deformationcharacteristicsandcontroltechnologyofsurroundingrockoflarge-sectionfinishingcutinsolidbackfillmining

Yang Yang1, Liu Hengfeng2, Zhang Sheng2, Sun Xin1

(1. Tangkou Mining Company, Shandong Energy Zibo Mining Group, Jining, Shandong 272055, China; 2. School of Mining Engineering, China University of Mining & Technology, Xuzhou, Jiangsu 221116, China)

TD323

A

杨阳,刘恒凤,张升. 固体充填采煤大断面收作眼围岩变形特征及其控制技术 [J]. 中国煤炭,2017,43(9):56-62. YangYang, Liu Hengfeng, Zhang Sheng, et al. Deformation characteristics and control technology of surrounding rock of large-section finishing cut in solid backfill mining [J]. China Coal,2017,43(9):56-62.

杨阳(1987-),山东济宁人,本科学历,助理工程师,主要从事煤矿生产管理与技术工作。