圆弧形砂轮精密修整及其声发射在线监测技术

2017-09-29刘建明邓朝晖赵清亮

陈 冰 王 各 刘建明 邓朝晖 赵清亮

1.湖南科技大学智能制造研究院,湘潭,4112012.湖南科技大学难加工材料高效精密加工湖南省重点实验室,湘潭,4112013.广西师范大学电子工程学院,桂林,5410044.湖南时变通讯科技有限公司,湘潭,4111005.哈尔滨工业大学机电工程学院,哈尔滨,150001

圆弧形砂轮精密修整及其声发射在线监测技术

陈 冰1,2王 各3刘建明4邓朝晖1,2赵清亮5

1.湖南科技大学智能制造研究院,湘潭,4112012.湖南科技大学难加工材料高效精密加工湖南省重点实验室,湘潭,4112013.广西师范大学电子工程学院,桂林,5410044.湖南时变通讯科技有限公司,湘潭,4111005.哈尔滨工业大学机电工程学院,哈尔滨,150001

针对球面、非球面及自由曲面超精密磨削加工用圆弧形金刚石砂轮难以精密修整的问题,提出基于旋转绿碳化硅(GC)磨棒的端部在位精密修整方法及修整过程的声发射在线监测技术。基于圆弧形金刚石砂轮的结构特性,制订圆弧形金刚石砂轮的在位精密修整与修整过程的声发射在线监测技术方案。依据修整与在线监测方案,对D64圆弧形金刚石砂轮进行修整实验及其声发射信号采集,修整后跳动误差小于10 μm,比修整前减小30 μm左右,砂轮精度显著提高。利用声发射信号均方根值获取砂轮修整结束的特征预警阈值,实现了旋转GC磨棒端部在位精密修整过程的在线监测以及修整结束时间的准确判断,可以有效提高球面非球面磨削加工过程的效率。

圆弧砂轮;精密修整;绿碳化硅(GC)磨棒;声发射;在线监测

0 引言

近年来,球面、非球面及自由曲面光学元件在军用和民用产品上应用广泛[1],这些光学零件多为陶瓷、玻璃、硬质合金等硬脆材料,其加工难度大、加工精度难以保证,而基于金刚石砂轮的超精密磨削技术是其制备的有效手段[2]。

目前有效的圆弧形金刚石砂轮修整方法有杯形轮修整法[3-4]、电火花修整法[5-6]、在线电解修整法[7]、绿碳化硅(green silicon carbon,GC)磨石数控对磨法[8-9]等。然而,杯形轮修整法需要附加一套往复圆弧旋转的控制装置,结构复杂,无法应用于空间狭小的超精密机床环境;电火花修整法和在线电解修整法只适用于具有导电性能的砂轮,且需要附加高频脉冲电源[10];GC磨石数控对磨法操作简单,特别适用于平面磨床,但对于回转工件而言,修整后无法消除砂轮与工件主轴中心垂直方向的相对位置偏差。

砂轮修整是磨削加工技术的重要环节之一,其修整速度、修整质量和修整结束时间的准确判断直接影响磨削加工的生产效率和加工质量[11-12]。如何实时评价修整质量是否达到磨削要求及判断修整结束时间仍有待进一步研究。对于旋转GC磨棒在位修整法以及球面非球面垂直磨削法,传统的固定式声发射(acoustic emission,AE)传感器由于其信号有线数据传输的局限性[13-14],无法应用于工件和工具主轴均旋转的修整和磨削加工过程中。

针对以上问题,本文以球面、非球面及自由曲面磨削用圆弧形金刚石砂轮为研究对象,提出旋转GC磨棒在位精密修整法及修整过程的声发射在线监测技术。利用磨床的数控系统驱动安装在工件主轴上旋转的GC磨棒端部与金刚石砂轮对磨成形圆弧轮廓。此方法修整精度高,无需复杂的附件设备,适用于空间狭小的超精密机床环境;修整后砂轮与工件主轴中心垂直方向的相对位置偏差自动被修正,减少了磨削过程中位置校正的工作,提高了磨削效率。本文采用旋转AE传感器对砂轮修整及磨削加工过程进行实时监测,解决了固定式声发射传感器无法应用于两轴均旋转的修整和磨削加工过程的问题;修整过程的声发射在线监测技术可准确判断修整结束时间,避免不必要的砂轮材料去除和修整时间,降低了加工成本,提高了修整效率。本文首先阐述GC磨棒与金刚石砂轮在位数控对磨的修整原理,其次通过实验研究对圆弧金刚石砂轮修整精度进行评价,最后搭建修整与磨削过程AE信号采集系统,对采集到的原始AE信号进行数据处理,提取修整过程的特征信号,进而实现旋转磨棒在位修整法修整结束的特征阈值判别,为球面、非球面、自由曲面的超精密加工过程监测提供技术依据。

1 修整原理和实验平台搭建

1.1旋转GC磨棒端部精密修整原理

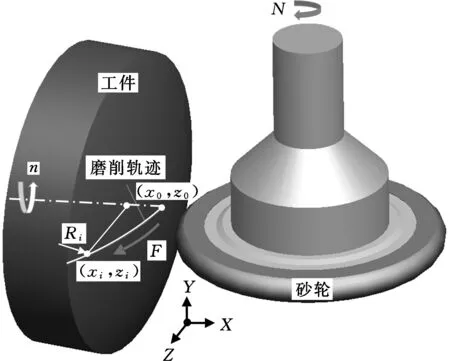

如图1所示,在轴对称球面、非球面垂直磨削法的加工过程中,圆弧形砂轮沿着磨削轨迹由内到外或者由外到内磨削加工旋转着的工件,由砂轮截面圆弧顶点区域的磨粒去除基体材料,进而形成球面、非球面[15]。因此,砂轮参与磨削加工的区域仅为圆弧形砂轮截面圆弧的顶点区域,修整时完成砂轮上此区域的精密修整即可实现球面、非球面的超精密磨削。

图1 垂直磨削法Fig.1 Cross grinding

(a)修整模式

(b)修整原理图2 旋转GC磨棒端部精密修整示意图Fig.2 Mutual-wear truing mode of diamond wheel by end face of rotary GC rod

其中,RGC为GC磨棒端部被修整的球面半径。

此外,由于修整后的GC磨棒端部球面与砂轮截面圆弧顶点区域贴合,故GC磨棒的回转中心与砂轮截面圆弧顶点中心在一个平面内,即砂轮的Y向对刀误差在修整后被自动修正。

图3所示为旋转GC磨棒端部修整金刚石砂轮的去除机制。修整过程中,首先GC磨棒端部的GC颗粒摩擦并去除包裹在金刚石颗粒上的结合剂,使金刚石裸露出来,且结合剂逐渐失去对金刚石颗粒的把持力而导致图3a所示的颗粒①、②、③脱落,而深层的金刚石颗粒(如图3b所示的④、⑤、⑥、⑦)逐渐裸露出结合剂。与此同时,GC磨棒也出现与金刚石砂轮相似的去除机制,GC磨粒ⓐ脱落,GC磨粒ⓑ、ⓒ逐渐裸露出来;而与金刚石砂轮去除机制不同的是,由于金刚石颗粒的硬度大于GC颗粒的硬度,当金刚石颗粒摩擦划过GC磨粒时,GC磨粒出现破碎的现象。

(a)修整初始状态 (b)修整过程状态图3 旋转GC磨棒修整砂轮去除机制Fig.3 Rotary GC rod truing mechanism

1.2修整系统的搭建与实验

图4所示为旋转GC磨棒端部修整的实验系统,包括驱动GC磨棒旋转的工件主轴、驱动砂轮旋转的工具主轴及对砂轮形貌进行检测的在位检测系统。

图4 旋转GC磨棒端部修整系统Fig.4 Mutual-wear truing experimental setup

待修整的圆弧形D64树脂基金刚石砂轮浓度为100%,颗粒大,且具有高效的材料去除能力,然而,它同样能高效地去除GC磨棒材料而磨损较小,甚至不能完成修整,因此,实验前采用不同粒度和硬度的GC磨棒对D64砂轮进行修整能力测试实验,如表1所示。由表1可知,P级硬度、400号和180号的GC磨棒几乎不能修整D64树脂基金刚石砂轮,而硬度更高的T级硬度、180号的GC磨棒能成功修整D64砂轮,并获得一定的修整率。修整实验条件和参数如表2所示。修整后采用激光测微仪对砂轮截面轮廓形貌和砂轮截面圆弧顶点区域的回转误差进行检测,并采用超景深光学显微镜对修整后砂轮的外貌进行检测。

表1 不同性能GC磨棒修整能力的实验结果

表2 修整条件和参数

采用KEYENCE LK-H020激光测微仪对修整前后的砂轮截面轮廓以及回转误差进行在位测量,测量装置及方法如图5所示。测量前,移动Z轴使激光测微仪找到砂轮Z方向的最高点,确定测量时砂轮Z向的位置,如图5b所示,以保证测得数据的准确性。测量砂轮截面轮廓时,激光测微仪以恒定速度20 mm/min向下移动测量转速为500 r/min砂轮,获得的采样点为砂轮圆弧表面上高度信息的特征点。测量砂轮回转误差时,以同样方法获得砂轮Y向最高点,然后用激光测微仪测量转速为500 r/min的砂轮。

2 声发射在线监测技术方案

图6所示为AE信号采集系统的实物流程图。

(a)在位测量装置

(b)寻找Z方向最高点图5 在位测量砂轮原理Fig.5 On-machine measurement of trued diamond wheel

AE转子传感器安装在砂轮下端用于固定砂轮的螺钉上,AE转子传感器的信号发射端向下,与之相对的AE定子传感器安装在竖直位移微调装置的平台上,通过调整竖直位移微调装置的位置及竖直方向的高度,使AE定子传感器的信号接收端正对AE转子传感器的信号发射端,且两者间距小于1 mm。AE系统的信号传递原理为:修整或磨削加工时,旋转的砂轮与旋转的磨棒或工件相互接触摩擦产生AE信号源,如图6中①所示,AE信号源经过砂轮磨料层传递到砂轮金属基板上,到达图6中②位置;在②处,AE信号由砂轮金属基板与磨削主轴的接触面传递到磨削主轴上,然后传递到磨削主轴下端固定砂轮的螺钉上,再通过螺钉传递到AE转子传感器,到达图6中③位置;在③处,AE信号透过空气由旋转的AE转子传感器的信号发射端传递到固定的AE定子传感器的信号接收端,实现AE信号的无线传输;此后,AE定子传感器将AE信号传递到控制仪前置放大后,输入到数据采集卡中,最后运用LABview软件对信号进行处理分析。

图6 信号采集系统方案Fig.6 Scheme of the AE signal acquisition system

3 修整结果

图7所示为激光测微仪获得的修整前后砂轮截面轮廓及顶点区域回转误差。修整前,砂轮偏心误差较大,导致砂轮截面圆弧轮廓存在周期性的波纹,如图7a所示。修整后,砂轮截面轮廓的顶端被修整成半径为37.5 mm的连续光滑圆弧,如图7c所示,没有出现与修整前相似的周期性波纹现象。此外,修整后砂轮截面轮廓顶点区域的回转误差由41 μm减小至10 μm,修整效果显著。这是由于随着修整过程的进行,GC磨棒端部与金刚石砂轮的接触方式由初始的端平面与圆弧的点接触方式变为等半径圆弧的凹面与凸面的面接触方式,两者之间的接触弧面逐渐增大,使得两者之间接触力增大,进而提高金刚石砂轮上磨粒的脱落速度,实现砂轮圆弧截面顶部区域的在位精密修整。

(a)修整前的砂轮截面圆弧形貌

(b)修整前的砂轮回转误差

(c)修整后的砂轮截面圆弧形貌

(d)修整后的砂轮回转误差图7 修整效果Fig.7 Truing performance

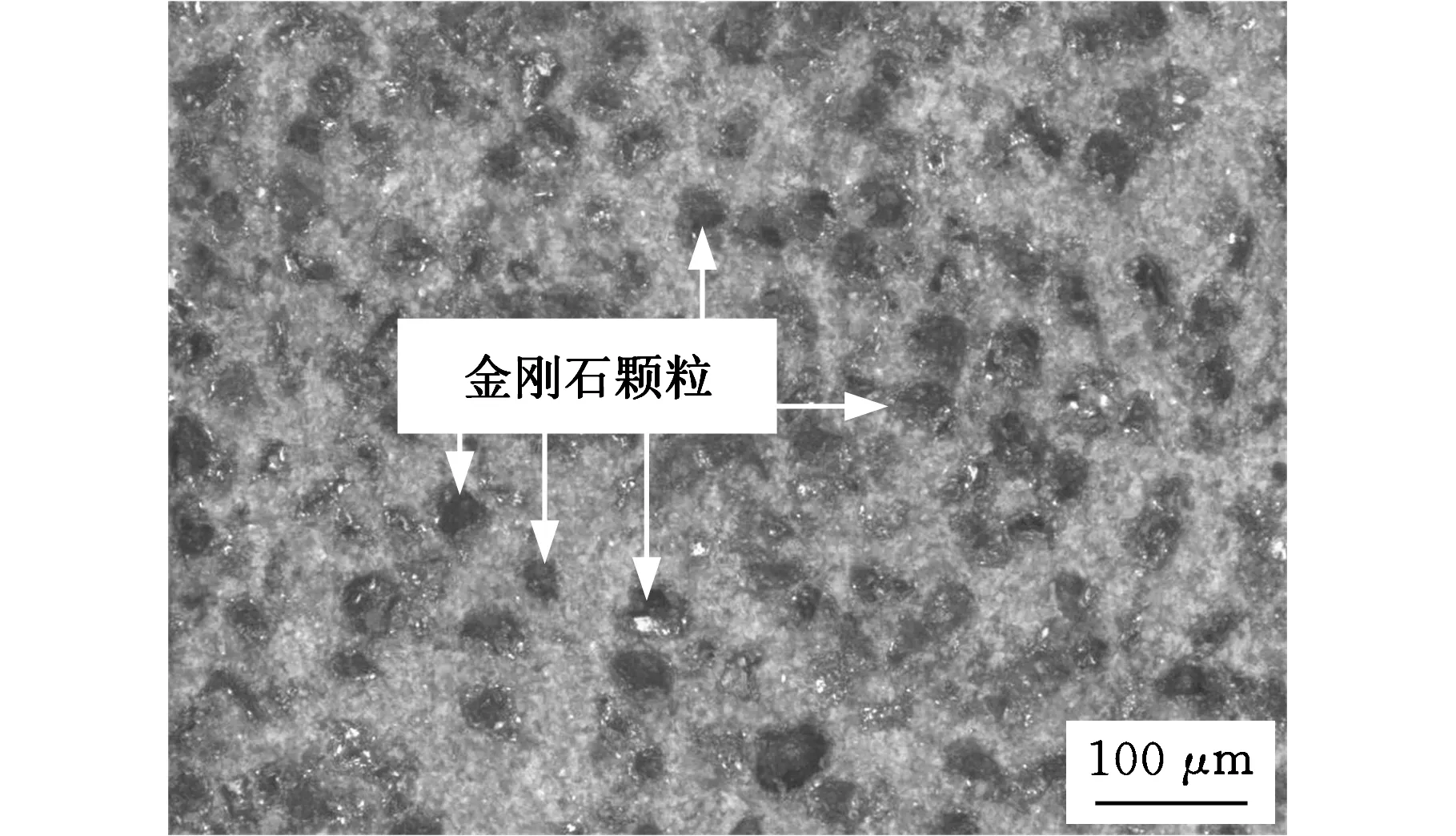

图8 超景深光学显微镜测量的砂轮形貌Fig.8 LSDLM photo of wheel surface

图8所示为修整后超景深光学显微镜获得的砂轮表面形貌。可见修整后磨粒的切削刃突出在结合剂之外,且磨粒分布均匀,表明这种修整方法不仅能完成D64树脂基金刚石砂轮圆弧截面轮廓的精密修形,还能实现砂轮的修锐。

4 修整过程的声发射在线监测研究

4.1声发射信号预处理

砂轮修整过程在线监测的目的是为提取修整过程与修整结束时的信号特征,从而实现对修整过程的监测以及修整结束时间的判断。本文研究首先获得旋转GC磨棒端部修整方法下的AE原始信号,然后对时域信号进行分析处理,最后获得修整过程以及修整结束阶段的信号特征,进而实现修整结束时间的判别。

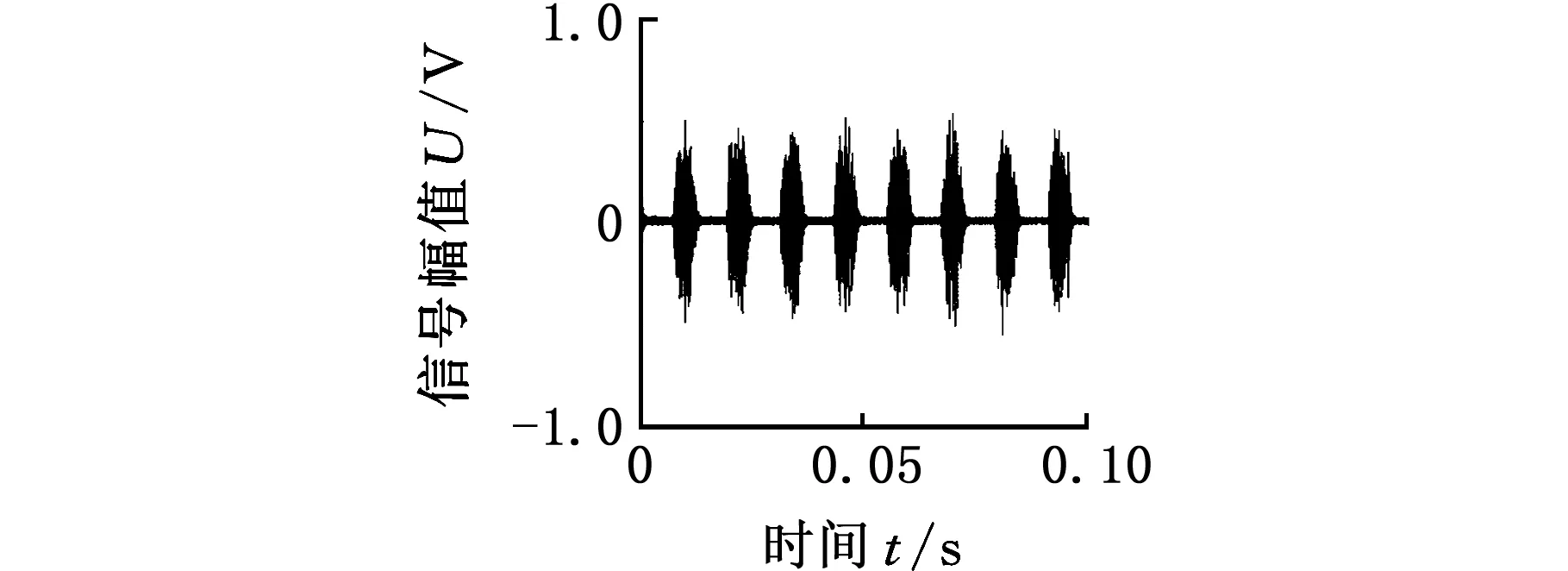

为了获取修整过程中的全部AE信号的信息,AE信号采集始于修整接触前,止于砂轮与GC磨棒分离之后,因此,获得的AE原始信号既包括修整过程的信号,也含有修整开始前和结束后的部分空程信息。由于修整过程产生的AE原始信号是本文关注的重点,因此对采集到的AE原始信号进行预处理。首先消除原始信号中的空程信号,然后为了提高数据处理的运算速度,截取修整过程中某一段的信息,声发射信号预处理过程,如图9所示。由图9a可知,完整的修整过程原始AE信号包括5部分:①修整前空程阶段;②进入修整阶段;③稳定修整阶段;④退出修整阶段;⑤修整后空程阶段。此外,在稳定修整阶段,AE信号没有增大或者减小的趋势,因此,本文截取稳定修整阶段的部分原始AE信号为研究对象,研究修整过程的AE信号特征。截取方法:从一次完整的修整过程的AE原始信号中截取属于稳定修整阶段范围为100 ms的AE原始信号。

(a)修整过程(b)稳定修整阶段

(c)100 ms的AE信号图9 AE原始信号预处理Fig.9 Preprocessing of AE original signal

4.2修整过程在线监测分析

依照砂轮在位修整实验中的修整参数(砂轮转速为5000 r/min,磨棒转速为567 r/min,进给速度为1 mm/min,修整深度为50 μm,修整次数为60),每10个修整行程采集一次AE信号,并截取每次修整过程中稳定修整阶段且100 ms范围内的AE原始信号,如图10所示,采样频率为1 MHz。

(a)第2次修整 (b)第12次修整

(c)第22次修整 (d)第32次修整

(e)第42次修整 (f)第52次修整图10 修整过程的AE原始信号Fig.10 AE original signal during the truing process

由图10可知,D64金刚石砂轮从修整初期阶段至结束阶段的AE原始信号均呈现周期性,周期为12 ms,即砂轮转速为5000 r/min时每转一圈所用时间。这是由砂轮截面圆弧顶点区域存在的回转误差引起的。此外,修整初期阶段,如图10a、图10b所示,AE信号存在间断的近似零值信号与正负值交替信号的现象。这是因为在砂轮修整的初期阶段,砂轮的回转误差导致砂轮圆周表面上仅有一小段圆弧的磨粒参与修整,并产生AE信号,而砂轮上另一段圆弧不能与GC磨棒接触,因此无法产生AE信号,从而最终出现间歇性的AE信号现象。随着修整过程的进行,在一个时间周期内AE信号存在的比例逐渐增大,直至AE信号间歇性的现象消失,如图10e、图10f所示,并且在修整的结束阶段,周期为12 ms的AE信号呈现相对均匀的趋势,仅有小部分较低的声发射信号,这表明砂轮的整个圆周已经完全与GC磨棒相互摩擦,砂轮回转误差显著减小。虽然在修整的结束阶段AE信号间歇性的现象已经消失,但是整个修整过程中仍然存在周期为12 ms的间歇性的现象。这是因为在修整的结束阶段,虽然砂轮的整个圆周均参与GC磨棒的修整磨削,但是由于砂轮偏心误差的存在,砂轮旋转一周的时间内,在砂轮不同圆弧段参与修整的截面圆弧方向上接触的弧长不均匀,导致周期性AE信号仍出现在修整的结束阶段。

由上述分析可知,每个修整过程的AE信号可以视为是几乎具有相同特征的周期为12 ms的AE信号不断重复,且修整未结束时,修整AE信号存在连续的近似零值信号,修整结束后不存在连续的近似零值信号。然而,AE原始信号是一个正负交替的振荡波动信号,在整个信号采集过程中都有可能采集到零值信号,但不可能采集到连续的近似零值信号,因此难以用原始信号的幅值来判断砂轮修整是否结束,为此,对声发射原始信号进行均方根处理,使振荡波动的声发射信号变换为正值信号,用Arms表示,AE原始信号变换为正值信号Arms,采用WEBSTER等[14]提出的公式

式中,Araw为原始声发射信号;T为积分时间常数,ms;N为积分时间常数内采集的原始声发射信号测量点数;Δλ为采集一个点所用的时间,ms。

依据WEBSTER等[14]的观点,选取积分时间常数应为0.01~20 ms,本文选取0.2 ms,即N=200,每200个原始AE信号点计算1个Arms值。计算后获得的从修整的初期阶段至结束阶段的Arms值如图11所示。

(a)第2次修整 (b)第12次修整

(c)第22次修整 (d)第32次修整

(e)第42次修整 (f)第52次修整图11 修整过程的Arms值Fig.11 Arms of AE signal during the truing process

当修整处于砂轮上的一段圆弧未与GC磨棒相互摩擦时,由于外界噪声的存在,声发射传感器不可避免地采集到Arms值低于0.01 V的信号,可以判断:若整个修整过程Arms值低于0.01 V,表示砂轮与GC磨棒尚未接触,即修整处于未开始阶段;而当砂轮上仅有一段圆弧与GC磨棒相互摩擦时,声发射传感器采集到图11a~图11c所示间断的Arms信号值,表示修整已经开始;修整进行到一定阶段时,砂轮的整个圆周将与GC磨棒相互摩擦,声发射传感器采集到图11d~图11f所示持续大于0.04 V的Arms信号,表示砂轮修整完毕。因此,若在一个砂轮转动周期内的修整Arms信号值始终高于0.04 V,则表明砂轮的圆周上各处均可与GC磨棒接触摩擦,砂轮截面圆弧中心区域回转误差已消除,即修整即可结束。

5 结论

(1)利用旋转GC磨棒端部在位修整金刚石圆弧砂轮,可实现圆弧形金刚石砂轮的精密修整,并可修正砂轮垂直方向的位置偏差。

(2)旋转GC磨棒端部在位修整D64树脂基金刚石砂轮的回转误差由41 μm减小到10 μm。

(3)通过对修整过程中的回转误差AE信号特征信息的提取,获取砂轮修整结束的Arms阈值;AE在线监测系统实现了旋转GC磨棒端部在位修整过程的在线监测及修整结束时间的准确判断。

[1] KUKS V G. Grinding Aspheric Surfaces of Optical Workpieces with a Full-size Tool[J]. Journal of Optical Technology, 2012, 79(3): 157-159.

[2] CHEN F J, YIN S H, HUANG H, et al. Profile Error Compensation in Ultra-precision Grinding of Aspheric Surfaces with On-machine Measurement[J]. International Journal of Machine Tools and Manufacture, 2010, 50(5): 480-486.

[3] BRINKSMEIER E, MUTLUGMÜNES Y, KLIOKE F, et al. Ultra-precision Grinding[J]. CIRP Annals—Manufacturing Technology, 2010, 59(2): 652-671.

[4] 郭隐彪, 杨炜, 王振忠, 等. 大口径光学元件超精密加工技术与应用[J]. 机械工程学报, 2013, 49(19): 171-178. GUO Yinbiao, YANG Wei, WANG Zhenzhong, et al. Technology and Application of Ultra-precision Machining for Large Size Optic[J]. Journal of Mechanical Engineering, 2013, 49(19): 171-178.

[5] 赵清亮, 郭兵. 微结构光学功能元件模具的超精密磨削加工技术[J]. 机械工程学报, 2012, 47(21): 177-185. ZHAO Qingliang, GUO Bing. Ultraprecision Grinding Technology of Microstructured Optical Functional Molds[J]. Journal of Mechanical Engineering, 2012, 47(21): 177-185.

[6] CHEN M, LI Z, YU B, et al. On-machine Precision Preparation and Dressing of Ball-headed Diamond Wheel for the Grinding of Fused Silica[J]. Chinese Journal of Mechanical Engineering, 2013, 26(5): 982-987.

[7] SAZEDUR R M, SALEH T, LIM H S, et al. Development of an On-machine Profile Measurement System in ELID Grinding for Machining Aspheric Surface with Software Compensation[J]. International Journal of Machine Tools and Manufacture, 2008, 48(7): 887-895.

[8] XIE J, ZHOU R M, XU J, et al. Form-truing Error Compensation of Diamond Grinding Wheel in CNC Envelope Grinding of Free-form Surface[J]. The International Journal of Advanced Manufacturing Technology, 2010, 48(9/12), 905-912.

[9] 谢晋, 党希敏. 圆弧形金刚石砂轮的数控对磨成形修整试验[J]. 机械工程学报, 2008, 44(2): 102-107. XIE Jin, DANG Ximin. Experiment on CNC Arc Truing of Diamond Grinding Wheel by Mutual Wear[J]. Journal of Mechanical Engineering, 2008, 44(2): 102-107.

[10] WEGENER K, HOFFMEISTER H W, KARPUSCHEWSKI B, et al. Conditioning and Monitoring of Grinding Wheels[J]. CIRP Annals—Manufacturing Technology, 2011, 60(2): 757-777.

[11] GOMES de OLIVEIRA J F, DORNFELS D A. Application of AE Contact Sensing in Reliable Grinding Monitoring[J]. CIRP Annals—Manufacturing Technology, 2001,50(1): 217-220.

[12] KWAK J S, HA M K. Neural Network Approach for Diagnosis of Grinding Operation by Acoustic Emission and Power Signals[J]. Journal Material Processing Technology, 2004, 147(1): 65-71.

[13] LEE D E, HWANG I, VALENTE C M O, et al. Precision Manufacturing Process Monitoring with Acoustic Emission[J]. International Journal of Machine Tools and Manufacture,2006,46(2): 176-188.

[14] WEBSTER J, DONG W P, LINDSAY R. Raw Acoustic Emission Signal Analysis of Grinding Process[J]. CIRP Annals—Manufacturing Technology, 1996, 45(1): 335-340.

[15] SUN X, STEPHENSON D J, OHNISHI O, et al. An Investigation into Parallel and Cross Grinding of BK7 Glass[J]. Precision engineering, 2006, 30(2): 145-153.

(编辑胡佳慧)

PrecisionTruingofArc-shapedDiamondWheelandOn-lineMonitoringofTruingProcessesbyAESignals

CHEN Bing1,2WANG Ge3LIU Jianming4DENG Zhaohui1,2ZHAO Qingliang5

1.Intelligent Manufacturing Institute of HNUST,Hunan University of Science and Technology,Xiangtan,Hunan,411201 2.Hunan Provincial Key Laboratory of High Efficiency and Precision Machining of Difficult-to-Cut Material,Hunan University of Science and Technology,Xiangtan,Hunan,411201 3.College of Electronic Engineering,Guangxi Normal University,Guilin,Guangxi,541004 4.Time Varying Transmission Co.,Ltd.,Xiangtan,Hunan,411100 5.School of Mechatronics Engineering,Harbin Institute of Technology,Harbin,150001

To realize the efficient and precision truing of arc-shaped diamond wheels for ultra-precision grinding spherical, aspherical and freeform surfaces, a novel on-machine precision form truing of arc-shaped diamond wheels was proposed utilizing rotary GC rod. On-line monitoring of the truing processes by AE was studied. Based on the structural properties of arc shaped wheel, the technical solutions of truing and monitoring were formulated for D64 wheels. The run-out errors after truing are below 10 μm which is reduced about 30 μm before truing, the form accuracy of wheels was improved remarkably. The AE signals were processed to monitor the truing processes, and theArmsthreshold for judging the finishing truing time was obtained. The monitoring technology will improve efficiency of the truing and grinding processes.

arc-shaped diamond wheel; precision truing; green silicon carbon(GC) rod; acoustic emission(AE); on-line monitoring

2016-10-25

国家自然科学基金资助项目(51705148);湖南科技大学博士启动基金资助项目(E56118);湖南科技大学难加工材料高效精密加工湖南省重点实验室开放基金资助项目(E21755)

TG58

10.3969/j.issn.1004-132X.2017.18.015

陈冰,男,1986年生。湖南科技大学智能制造研究院讲师、博士。主要研究方向为硬脆材料的超精密磨削加工技术。发表论文10余篇。E-mail:chenbing@hnust.edu.cn。王各,女,1994年生。广西师范大学电子工程学院硕士研究生。刘建明,男,1992年生。湖南时变通讯科技有限公司测试工程师。邓朝晖,男,1968年生。湖南科技大学智能制造研究院院长、教授、博士研究生导师。赵清亮,男,1968年生。哈尔滨工业大学机电工程学院教授、博士研究生导师。