转炉半干法除尘系统的设计与应用

2017-09-28杨会海

杨会海

(山钢股份莱芜分公司特钢事业部,山东 莱芜 271104)

转炉半干法除尘系统的设计与应用

杨会海

(山钢股份莱芜分公司特钢事业部,山东 莱芜 271104)

通过对国内外主流的湿法除尘和干法除尘两种转炉烟气净化回收系统优缺点进行分析对比,提出转炉半干法除尘工艺。对转炉半干法除尘系统各类设备进行选型及设计,并成功应用于生产,取得良好的经济效益及环保效益。

转炉;烟气净化回收;半干法

目前转炉烟气净化回收工艺主要有两种:湿法工艺和干法工艺。这两种除尘工艺都存在不同程度的不足之处,需要加以改进。在某钢厂120T的转炉烟气净化回收中,借鉴国内外成功经验,整合湿法和干法工艺的优点,提出转炉半干法除尘工艺。可有效地提高转炉的烟气净化率,确保烟尘达标排放,同时还可以增加余热余能回收利用量,降低工序能耗,对节能降耗及环保工作意义重大。

1 半干法除尘方案确定

1.1 湿法与干法对比

OG法的优点主要有:(1)空气吸入量减少,炉气中燃烧的一氧化碳减少,煤气回收量适当增加。(2)通过文氏管轻松的完成气流压力控制,可获得较大的煤气回收量。(3)OG法工艺中烟气的冷却、除尘及灭火完美结合,保证系统安全运行。(4)OG除尘设备中管径小,气体流速快,减少了气流混合引起的爆炸,进一步确保了设备的安全性。

经过几十年的生产实践,OG法也暴露出了较多的缺陷:(1)在湿法除尘工艺中要通过大量的冷却水对烟气进行冷却,水量消耗较大。(2)生产中有大量的污水及污泥产生,处理困难并对环境产生一定影响。(3)湿法除尘工艺比较长,同时文氏管的利用,烟气所受阻力较大,需要大功率风机,造成该工艺能耗较高,同时风机容易积灰,增加设备维护难度。(4)冶炼过程中烟气量波动较大,一文、二文喉口自动调节能力相对较弱,会出现炉口烟气外溢或一氧化碳过烧的情况。(5)在此除尘工艺中采用大量冷却水对烟气进行降温,造成烟气的热能不能得到有效地回收。

与OG法相比较,LT法优点为:(1)LT法回收的是干燥的粉尘,可大量减少冷却水的消耗,同时减少污水、污泥处理设备的投资。(2)LT法的除尘效果好于OG法,可回收较高质量的煤气。

LT法的缺点:(1)LT法装备比较复杂,投资费用偏高,且能源消耗高。(2)蒸发冷却器在对烟气进行初除尘降温过程中明火未能完全熄灭,烟气进入电除尘后增加了泄爆的机率。(3)检测控制系统比较复杂,系统维护量大。

1.2 工艺方案确定

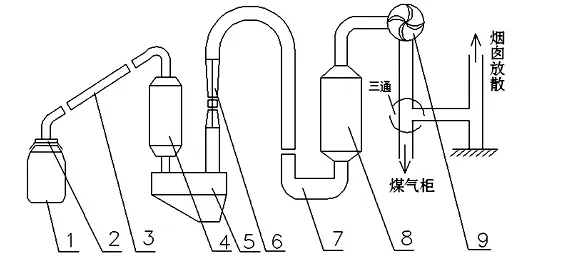

近几年转炉一次除尘技术没有突破性的进展,主要还是湿法(OG法)和干法(LT法)。经过多年的运行,OG法与LT法都暴露出了一些不足之处。为此在通过技术调研和充分论证基础上,确定了OG法与干法EC相结合的半干法除尘工艺技术方案,设计OG法与EC相结合的新的除尘工艺与布置,在满足转炉炼钢除尘工艺要求的同时,提高除尘效率,降低设备故障率,提高安全运行可靠性,对降低综合吨钢运行成本具有重要意义。半干法除尘结构原理图如图1所示。

图1 半干法系统结构原理图

2 半干法烟气净化设备选型及设计

2.1 蒸发冷却器设计

蒸发冷却器在烟气净化回收工艺中起到承前启后的作用,烟气通过活动烟罩收集并初次降温至800~950℃进入蒸发冷却器,进行二次降温,通过蒸发冷却器降温后出口温度控制在300℃左右。

2.1.1 喷雾系统设计

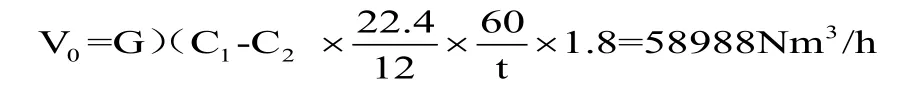

转炉的出钢量为120t,其最大铁水装入量G=114000kg ,铁水中含碳量C1=4%左右,终点含碳量C2=0.15%,冶炼时间t=15分钟,得最大炉气量:

本系统采用未燃法,空气过剩系数约为0.1,则进入烟罩的最大烟气量为:

烟气进入蒸发冷却器的温度取950℃,出蒸发冷却器温度取200℃,进出口温度为其平均极限值,最大烟气量为68000Nm3/h,则蒸发冷却器所需的瞬间最大冷却水流量为:

2.1.2 蒸发冷却器本体设计

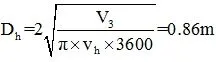

为确保转炉烟气与雾化冷却水在蒸发冷却器内充分混合,设计中适当增大蒸发冷却器的容积,增加烟气通过蒸发冷却器的时间,有利于雾化水的和烟气的充分混合后烟尘从烟气中析出。蒸发冷却器直径为:

冷却水通过双介质喷枪雾化后水滴颗粒平均直径为70~300um,完全蒸发时间较短,选取时间为10s。因此蒸发冷却器高度为:

根据现场各平台之间实际情况和保证蒸发冷却器冷却水完全蒸发,选取蒸发冷却器筒高17000mm。

2.2 OG系统设备分析与设计

文氏管除尘是湿法除尘中最为常用的一种方法,文氏管除尘系统由喷水系统及文氏管本体组成,文氏管本体分为收缩段、喉口段和扩张段。文氏管除尘是采用文氏管喉口附近通过喷头喷入一定量的水,借助烟气在喉口部分产生的高速气流,将水雾化成细小的水滴,雾化水滴和悬浮的烟尘接触被扑捉,被扑捉的烟尘水滴被文氏管后的脱水器除掉,达到烟气净化的目的。

2.2.1 溢流文氏管

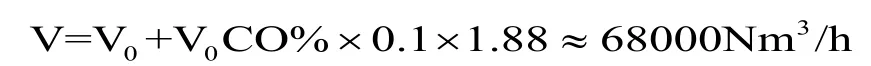

通过查阅设计参考资料,本项目中一文结构性能参数确定如下:

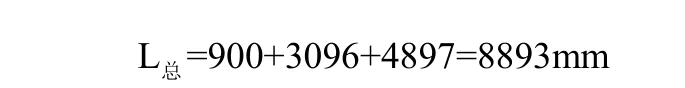

溢流文氏管尺寸计算如下。

(1)炉气量确定

上面已计算出转炉最大炉气量为V0=58988 Nm3/h,在溢流文氏管尺寸计算时选取最大烟气量为:V0=60000 Nm3/h。

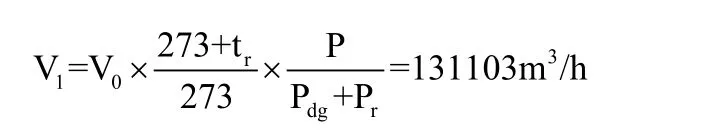

(2)工况状态下烟气量计算

溢流文氏管入口工况温度为300℃,入口负压为350Pa,当地大气压为0.977×105Pa,则入口处工况烟气量V1为:

选取入口处工况烟气量为131100m3/h式中:V0——最大烟气量,Nm3/h;

tr——入口烟气温度,℃;

P——标准大气压,Pa;

Pdg——建厂地区大气压,Pa;

Pr——文氏管入口煤气压力,Pa。

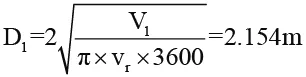

(3)文氏管入口直径计算

取入口烟气流速vr为10m/s,则溢流文氏管入口直径D1:

选取溢流文氏管入口直径为2.16m。

式中:Vr——入口烟气流速:m/s。

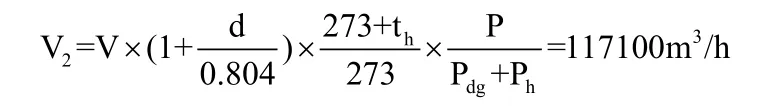

(4)喉口段流量和喉径计算

设喉口处负压为:入口负压350Pa+压力损失3000Pa=3350Pa,设喉口段烟气温度为70℃,查询设计手册烟气含湿量为0.359kg/m3,在此工况下烟气量

式中:d——70℃时烟气含湿量;

th——喉口处烟气温度,℃;

Ph——喉口处负压,Pa。

取喉口处烟的气流速vh为50 m/s,则喉口直径:

选取溢流文氏管喉口直径为0.9m。

式中:vh——喉口处烟气流速:m/s。

(5)扩张段出口直径计算

选取扩张段出口烟气流速为18m/s,则扩张段出口直径D2:

选取扩张管出口直径为1.5m。

式中:vc——扩张段出口烟气流速:m/s。

(6)喉口段长度Lh=1×Dh=1×0.9=0.9m

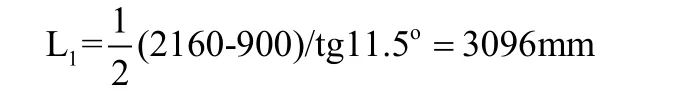

(7)选取入口段收缩角为α1=23°,则入口段长度L1:

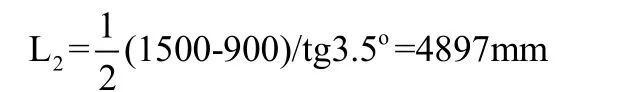

(8)选取出口段扩张角为α1=7°,则出口段长度L2:

(9)溢流文氏管总长L总:

图2 溢流文氏管结构简图

溢流文氏管结构简图如图2所示。

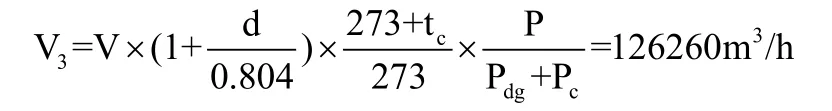

2.2.2 上行环缝可调文氏管

在本系统中上行环缝可调文氏管又称为二文,其作用:一是烟气精除尘;二是进一步冷却;三是通过调节烟气在系统内的阻力以达到控制炉口微压差的目的。二文除尘效率可达98%以上。第二级文氏管采用重砣倒装的结构,通过上部调节装置调节重跎位置,调整烟气流通面大小,调节烟气流动速度,利用单个碗状喷嘴进行除尘。

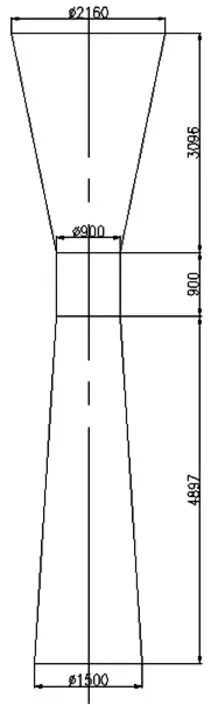

(1)二文工况烟气量计算

选取二文出口处负压为16500Pa,二文冷却后烟气温度65℃,此时烟气含湿量为0.291kg/m3,则二文工况下饱和烟气量V3:

式中:d——65℃时工况烟气含湿量;

tc——二文烟气温度,℃;

Pc——二文出口负压,Pa。

(2)二文喉口计算

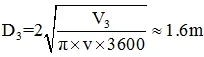

取喉口流速为60~100m/s,结构形式为上行环缝倒装式,当流速最低为60m/s时,喉口面积最大,其直径为喉口直径Dh:

二文喉口长度取100mm。

(3)进出口管径计算

取二文入口流速及扩张管出口流速均为18m/s,其直径D3:

式中:v——二文进出口烟气流速:m/s。

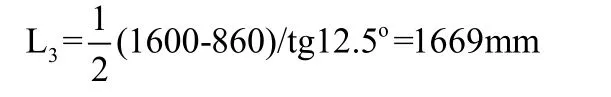

(4)选取入口段收缩角为α1=25°,则入口段长度L3:

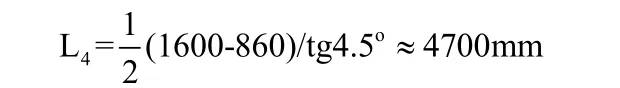

(5)选取出口段扩张角为α2=9°,则出口段长度L4:

(6)环缝可调文氏管总长L总:

环缝可调文氏管喉口调节重坨选用纺锤形结构,其环缝可调文氏管结构简图如图3所示。

3 结语

为满足快节奏炼钢生产,缓解环保及能源所带来的压力,解决转炉LT法与OG法除尘系统存在的设备故障率高、除尘效果差、泄爆、能耗高、维修量大等问题,该项目通过对OG法与LT法除尘工艺优缺点研究,汲取OG法及LT法除尘工艺系统的优点,根据现有的工艺技术条件,研究EC与OG法相结合的除尘新工艺。该工艺在120t转炉除尘配套设施中投入使用,取得良好效果。随着对半干法除尘工艺了解的深入,已形成一套比较成熟的技术,开创了转炉烟气净化及余热余能回收的新途径,不仅达到了最初的设计目标,取得了较好的效果,也为同类型钢铁企业提供参考。

图3 环缝可调文氏管结构简图

[1]于阳.转炉炼钢新工艺、新技术与质量控制实用手册[M].当代中国出版社,2005:652-654.

[2]陈鸿飞.除尘与分离技术[M].冶金工业出版社,2007:321-325.

[3]成立良 王忠智等.炼钢转炉烟气的回收利用技术[M].中国环境科学出版社,1990.

TF748.2;TP273

:A

:1671-0711(2017)09(下)-0140-03