电阻焊典型缺陷与解决方案

2017-09-23李文骏

李文骏

(上海汽车变速器有限公司,上海,201807)

电阻焊典型缺陷与解决方案

李文骏

(上海汽车变速器有限公司,上海,201807)

电阻焊作为一种高效、廉价且机械化和自动化程度较高的连接技术,在汽车工业中得到了广泛的应用。电阻焊工艺是变速器电器零件生产制造过程中质量风险最高的环节之一,目前还比较缺乏可靠的100%无损检测方法,焊接质量普遍通过工艺试样和工件的破坏性试验来检查,因此焊接治具的设计以及焊接工艺过程能力的管控是保证最终产品焊接质量的重点。本文对某变速器产品中电器零件发生过的典型电阻焊缺陷案例进行分析,并最终提出有效的解决方案。

电阻焊;点焊;电流;电极

1 电阻焊工艺原理

电阻焊点焊工艺是将焊件装配成搭接接头,并压紧在两柱状电极之间,利用电阻热熔化母材金属,形成焊点的电阻焊方法,主要用于薄板焊接。

电阻焊作为一种高效、廉价且机械化和自动化程度较高的连接技术,在汽车零部件的生产中,也广泛采用了点、凸焊,缝焊,对焊等多种电阻焊工艺。从变速器角度来看,尤其是在电器零件方面,点焊也在很多产品上取代焊锡焊成为主流的焊接工艺。

2 Leadframe电阻焊缺陷与解决方案

2.1 Leadframe零件功能描述

图1 Leadframe外观及内部结构示意图

Leadframe——电磁阀引线框架,安装在变速器内部阀体总成上,由几块冲压成型的铜片骨架,通过电阻焊组合成完整的铜片骨架(铜片骨架替代传统导线实现电磁阀与TCU的通讯),后经过整体注塑制造而成。

2.2 Leadframe电阻焊缺陷描述

该案例失效模式表现为开路,我们通过对失效件的分解发现,失效存在不同的物理形态。其一表现为被焊物基材出现断裂,其二表现为焊点出现脱焊。初步判断这两种缺陷均与焊接过程中的电阻热有关。焊接过程中电阻热过热导致“热焊”,焊接过程中电阻热不足则导致“冷焊”。

图2 热焊(左)和冷焊(右)失效实物图

2.3 热焊和冷焊缺陷分析与解决

2.3.1 电阻热及其影响因素

电阻热计算公式为: Q= I2RT

其中:Q 为 电阻热, I 为 焊接电流,R 为 焊接过程中的动态电阻,T 为 焊接时间

因此影响电阻热的因素有:电流、焊接时间、电阻、电极压力、电极形状和材料性能、工件表面状况等。

2.3.2 热焊和冷焊缺陷根本原因分析及解决方案的制定

在对电极的维护保养情况进行排查时我们发现,该厂商对电极的打磨周期为每24小时一次,电极打磨不利会直接导致电阻(R)增大,根据我们以往的经验,对电极的打磨周期一般是以焊接次数来定义最合理,例如每500个焊点打磨一次,目前的打磨周期显然是无法满足要求的。

此外我们发现该厂商对于电阻焊工艺参数的控制为电压(U)控制,根据电阻热计算公式Q= I2RT我们可以发现,如将电流(I)作为工艺控制参数更容易管控,但如将电压(U)作为工艺控制参数,由于存在U= IR的转化关系,将动态电阻(R)的影响进一步放大了,造成了工艺的不稳定性。同时,焊接工艺控制中将电流(I)作为监控参数,当电极打磨不利导致电阻(R)增大,电流(I)减小触发报警时,该厂商人为将电压(U)增大,以达到增大电流(I)满足工艺要求的目的,最终造成了两种焊接缺陷。

表1 失效模式理论矩阵表

针对问题,我们制定了以下两条相应的整改措施。

(1)电极的打磨周期由原先的每24小时一次更改为每8小时一次。

(2)将原先的电压(U)控制更改为电流(I)控制焊接方式。

2.3.3 解决方案的验证

为了保证整改措施的有效性,我们进行了电流与电压控制零件的试样,通过对样品进行拉拔力测试,我们对拉拔力标准差以及Cpk进行了统计,结果显示电流控制在这两项统计中都明显优于电压控制,我们的整改措施验证有效。

3 速度传感器电阻焊缺陷与解决方案

3.1 速度传感器电阻焊缺陷描述

该案例的失效模式为传感器信号开路。按以往的失效案例积累的经验初步判断失效发生在传感器芯片引脚与铜导线焊缝,两者之间焊接强度不够,造成焊点脱落。但通过对零件进行剖面以及X光检查发现开路并不是发生在芯片引脚与导线的焊点,而是导线本身断裂造成。因此失效原因并非焊接强度本身,而应该是在焊接过程中,导线受应力后受损,经过一段时间的环境应用后,导线断裂,导致传感器信号开路。且裂缝都产生在电极头焊接的边缘和裁切断口的交界处。通过对产品进行直线焊接拉拔力测试后,我们也发现,断口基本都出现在裂缝的产生处。

3.2 原因分析及解决方案的制定

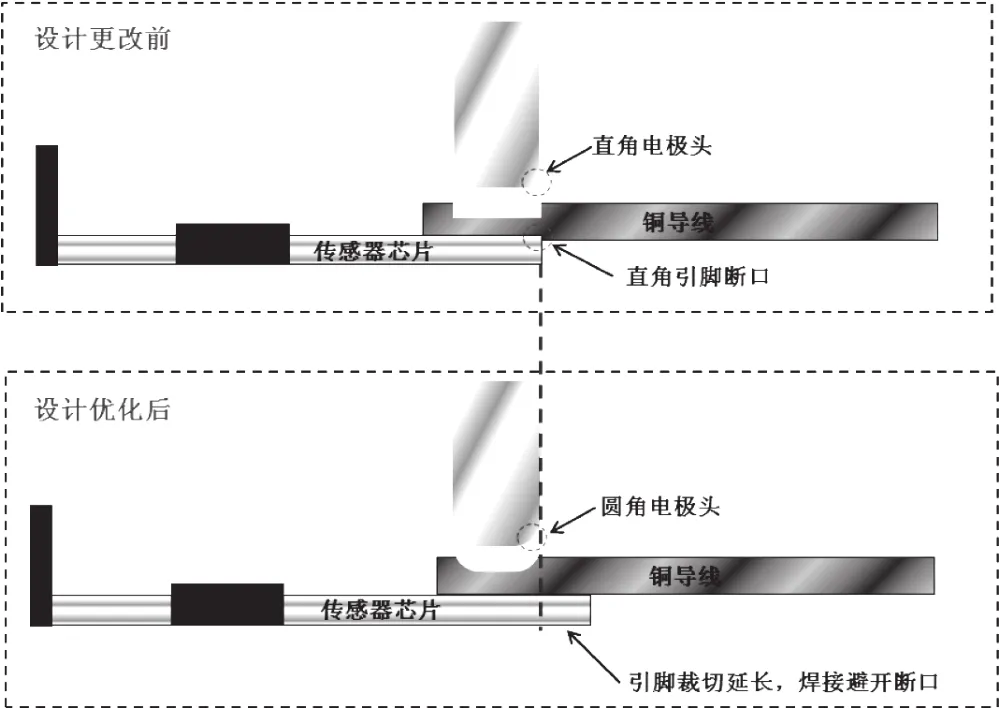

经过对焊接工艺的研究分析,发现原设计工艺存在比较严重的缺陷,在焊接过程中直角形状的电极头下压铜导线,同时传感器芯片引脚的裁切断口也是直角形状,犹如向铜导线施加了剪切力,导致铜导线在上下两部分应力作用下受损。经过一段时间的变速器环境使用后最终铜导线产生裂缝,发生故障。

图3 焊接处裂缝的剖面以及X-ray图

因此,设计优化从电极头的形状入手,采用圆角形状替代直角形状,保证了铜导线只会被挤压而不会被切割。其次将传感器芯片引脚裁切部分延长0.6mm,保证引脚断口避开电极头施压焊接位置,保证了铜导线不会在焊接时被引脚断口割伤。

图4 工艺改良前后对比图

3.3 电阻焊工艺的改良方案的验证

从实物焊接效果来看,铜导线的焊接受压点表面平滑,同时内部金相结构完整,并无裂纹产生。将设计优化后的产品进行直线焊接拉拔力测试后,均通过80N的测试要求,且断口不集中在电极头焊接的边缘和裁切断口处。

图5 工艺改良后实物剖面图

4 经验教训与总结

无论是文章中涉及到电阻焊,亦或是焊锡焊、金线球焊,激光焊等焊接工艺其实都存在着同样的课题:焊接工艺是变速器电器零件生产制造过程中质量风险最高的环节之一,目前还比较缺乏可靠的100%无损检测方法,焊接质量普遍通过工艺试样和工件的破坏性试验来检查,因此焊接治具的设计以及焊接工艺过程能力的管控是保证最终产品焊接质量的重点。我们要在今后的工作中的把焊接工艺作为重中之重,通过对不同产品焊接工艺的深度学习和挖掘,结合经验教训识别出潜在的风险和不足之处,尽量在问题发生前将其扼杀。

[1] 王敏,陈林.电阻焊在汽车零部件生产中的作用[J]. 汽车工艺与材料. 1999(11).

[2] 李美霞,杨涛,郭志猛.电阻焊电极用铜合金材料的研究进展[J].河北工业科技. 2008(02).

Typical defects and solutions of resistance welding

Li Wenjun

(Shanghai automobile transmission Co., Ltd.,Shanghai,201807)

Resistance welding, as an efficient, cheap, mechanized and highly automated connection technology, has been widely used in the automotive industry. Resistance welding is one of the highest quality risk of transmission electric parts manufacturing process, there is a lack of reliable 100% nondestructive testing method, welding quality is generally through the destructive test and sample technology to check the workpiece, so the welding fixture design and welding process control is the ability to ensure that the final product welding quality key. In this paper, a typical case of resistance welding defects in electrical parts of a transmission product is analyzed, and finally an effective solution is proposed.

resistance welding; spot welding; current; electrode