牵引电机转轴超声波探伤发现的一种恶性缺陷及其分析

2017-09-22刘义陈玲罗羽

刘义+陈玲+罗羽

摘 要:超声波检测作为一种不损伤试件本体,检测试件内部缺陷的方法,由于其设备轻便,操作简单,被广泛应用于实际生产中。本研究主要针对一种城轨电机转轴生产过程中超声波探伤发现的一种恶性缺陷,对其进行定性分析。结果表明,此类缺陷为裂纹,在淬火过程中裂纹发生扩展,该缺陷超声波探伤波形最主要的特征为没有底波反射,在缺陷位置存在峰值较高的伤波。

关键词:超声波探伤;波形;裂纹

中图分类号:TG115.28+5 文献标志码:A 文章编号:2095-2945(2017)28-0059-02

轨道交通行业中,牵引电机是电力机车、城轨车辆的重要组成部分,是车辆的动力来源,而电机转轴作为牵引电机的核心配件,在车辆运行过程中,主要受循环载荷,容易产生疲劳源并发展为周向疲劳裂纹,其质量直接影响牵引电机能否正常工作,转轴在运行过程中转轴一旦发生断裂,将会导致电机停车,使牵引动力不足,造成车辆行驶事故。在一种城轨车辆牵引电机转轴超声波探伤时,发现某批次数件内部存在超标缺陷,且皆在周向探伤时发现,波形特征相似,本文研究分析了该波形特征对应的缺陷形态及缺陷形成原因。

1 分析方法

对上述的缺陷转轴,采用脉冲反射法[2]对其重新进行超声波探伤,记录其缺陷的波形,分析波形特征,并将缺陷部位切片取样后进行理化分析。

本试验采用的超声波探伤设备为KW-4C数字式超声波探伤仪,探头型号为:2.5P20Z直探头。

2 结果分析与讨论

2.1 缺陷的探伤特征

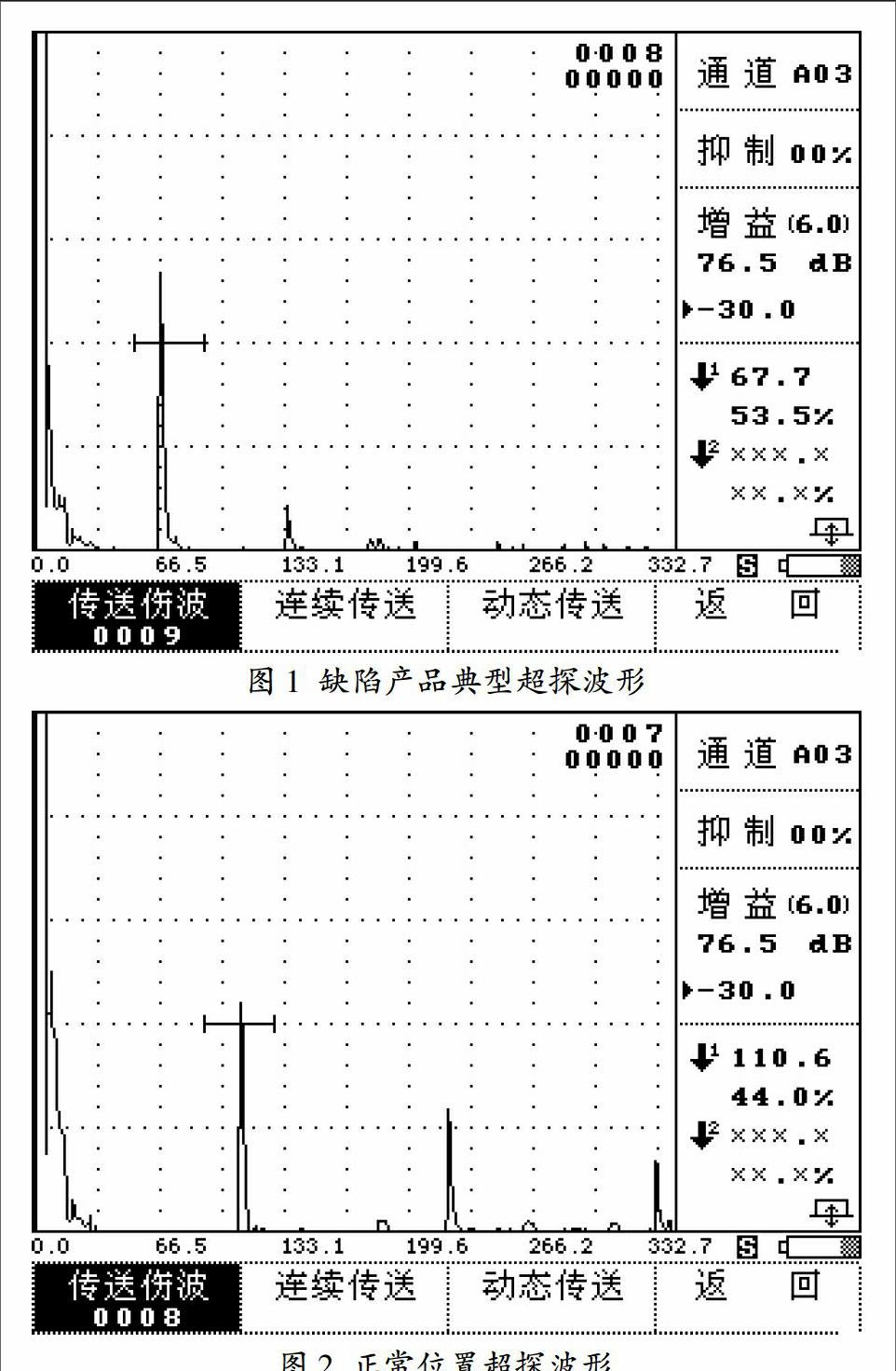

图1为转轴周向超声波探伤时的典型缺陷波形图,图2为对应产品无缺陷位置的探伤波形对比。

从图1中可以看到,此类缺陷波形的主要特征为在缺陷位置产生伤波,范围较窄,波峰较尖锐,还可以清楚的看到2次伤波。此类缺陷还有一个重要特征,与图2中无缺陷的位置探伤波形相比,缺陷位置的波形图中没有底波反射,只有伤波存在。

缺陷位置没有底波反射的原因,可能是由于入射波无法穿过缺陷到达试件底部,入射波能量在缺陷处被反射和吸收,在屏幕上显示出的伤波峰值,应为缺陷位置的反射波,且没有显示试件底部回波。由此推断,此缺陷的尺寸可能较大,并且声波的传递特性与基体组织的差异性较大。根据以上推断,此类缺陷可能为一种尺寸较大的裂纹。

2.2 理化分析

2.2.1 化学成分

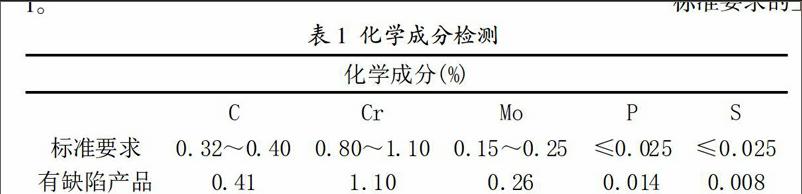

将有缺陷产品取样做化学成分分析,选取C、Cr、Mo、P、S几种主要元素进行含量分析,检测结果及材料成分要求见表1。

从表1中可以看到,有缺陷产品的原材料,其P、S含量较低,达到了特级优质钢的要求,C、Cr、Mo含量均超过或到达了标准要求的上限,但偏差符合GB/T 222-2006《钢的成品化学成分允许偏差》标准要求。

由于C、Cr、Mo几种元素含量相对较高,提高了材料的淬透性,但在淬火過程中也增加了开裂的倾向。此缺陷可能为产品在淬火过程中发生开裂而产生的裂纹。

2.2.2 缺陷的形貌及金相组织

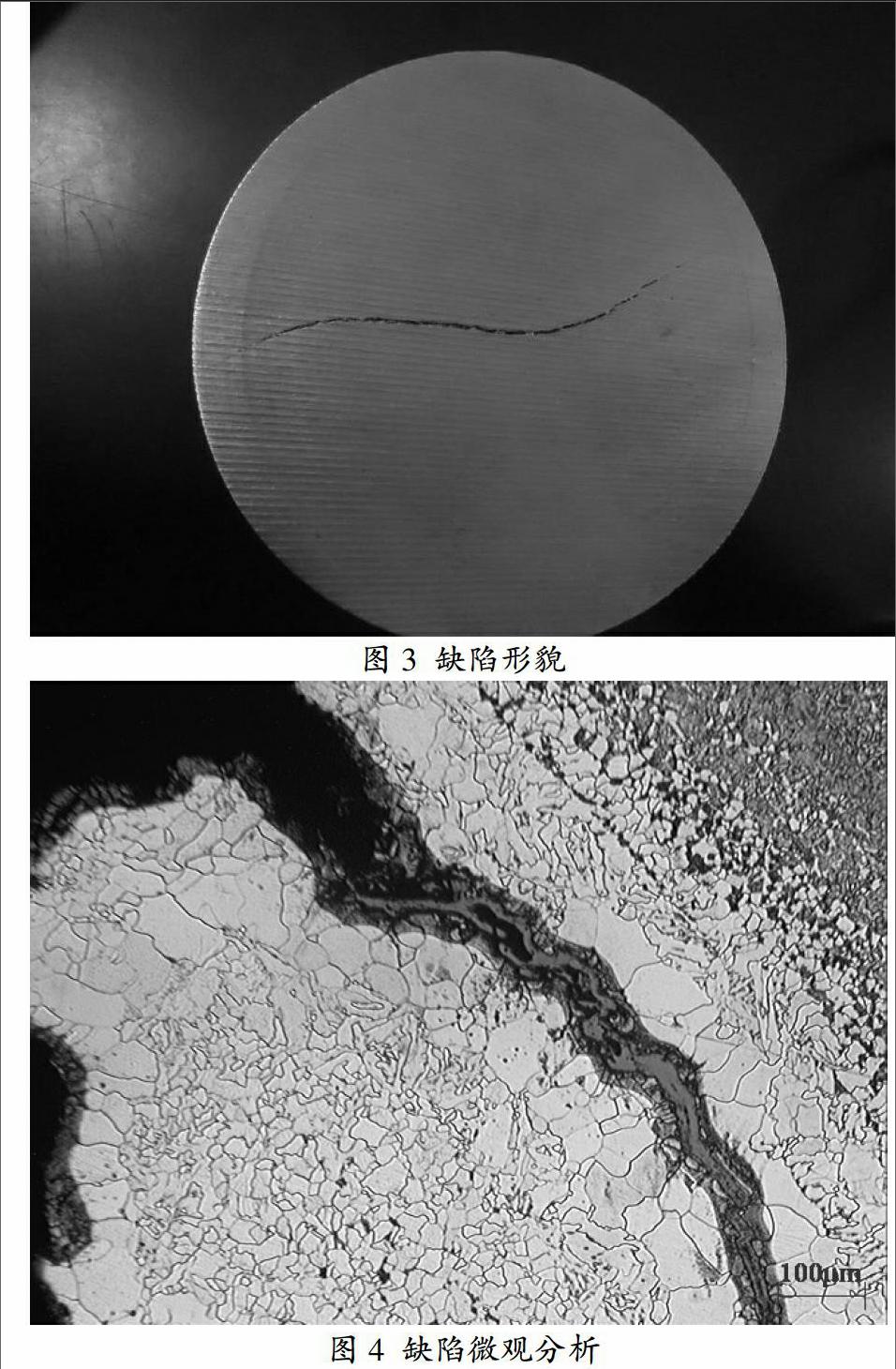

产品切片后的形貌见图3,缺陷处的微观分析见图4,缺陷附近的微观分析见图5。

从图3很明显的看到,此缺陷为裂纹,并且裂纹已经在产品内部扩展,裂纹边缘已经接近产品表面。从图4可以清晰的看到,裂纹两端的晶粒较为粗大,基体内部晶粒度不均匀,并且裂纹两端组织存在脱碳的现象。从图5可以看到,裂纹周围的金相组织为索氏体,基体内部的组织并不均匀,存在明显的带状组织。

由于存在脱碳现象,所以裂纹可能是在淬火之前已经形成,在淬火的过程中发生扩展。根据生产经验,热处理保温温度在大于700℃时,表面会产生比较明显的脱碳,由于产品的回火温度低于600℃,所以此缺陷脱碳现象只能是在产品淬火前的加热过程中产生,这也说明材料在淬火前加热的过程中内部已经有裂纹产生。

原始裂纹形成的原因可能有以下两种:

(1)原材料冒口切除的不够完全,将铸造缺陷带入到产品中,并且之后原材料超声波探伤检测时没有将内部的缺陷发现。

(2)材料在锻造成形的过程中,由于存在带状组织导致材料内部的成分不均匀,存在各向相异性,导致材料的变形协调性较差,在锻造成形的过程中产生较大的应力,超过了基体的强度极限而发生开裂,形成初始的裂纹。

由于产品存在原始裂纹,在裂纹周围会产生应力集中,淬火过程中由于马氏体相变而产生的切变应力,使基体沿裂纹方向撕裂,导致裂纹迅速扩展。

3 结论

(1)缺陷为一种已经扩展的裂纹,超声波探伤的主要特征为没有底波反射,在缺陷的位置存在峰值较高的伤波。

(2)由于这批材料的碳含量及主要合金元素成分偏高,而且内部成分并不均匀,存在一定的带状组织,并且可能存在铸造与锻造过程带入的缺陷,为保证产品质量,在保证机械性能的前提下,建议这一批次的产品热处理淬火改用烈度略小的介质,以减缓淬火时的冷却速度,减小淬火产生的应力,防止在此过程中产生新的裂纹。

(3)后续的超声波探伤过程中加强监控,防止有缺陷产品的流出。

参考文献:

[1]张致明.车轴超声波探伤[J].科技通讯,2003(1):5-9.

[2]郑晖,林树青.超声检测[M].北京:中国劳动社会保障出版社,2008:5.

[3]敖海良.超声波探伤在建筑钢结构检测中的应用分析[J].科技创新与应用,2017(17):252.endprint