T700碳纤维复合材料层合板面内剪切过程的声发射特性

2017-09-22黄远航

李 伟,王 骁,蒋 鹏,黄远航,孙 贺

(东北石油大学 机械科学与工程学院,大庆 163318)

T700碳纤维复合材料层合板面内剪切过程的声发射特性

李 伟,王 骁,蒋 鹏,黄远航,孙 贺

(东北石油大学 机械科学与工程学院,大庆 163318)

为了研究碳纤维复合材料层合板面内剪切的破坏原理,对其损伤过程进行了声发射检测和有限元模拟。结果表明:碳纤维复合材料层合板面内剪切损伤形式和损伤演化过程与声发射特征参数(幅值、能量、撞击计数)具有相关性,损伤过程包括初始阶段、损伤累积阶段和断裂破坏阶段;在初始阶段和损伤累积阶段,损伤呈渐进式增长,试件具有一定的承载能力,在断裂破坏阶段,承载能力随大面积分层以及纤维断裂发生骤降。

碳纤维复合材料;面内剪切;声发射;特征参数

碳纤维复合材料因具有比强度和比模量高、耐热性能好、耐疲劳等优点,被广泛应用于航天飞机、导弹、能源等尖端高科技领域中[1]。当其受剪切[2]、压缩、弯曲等载荷作用时,碳纤维复合材料常会被整体破坏甚至造成重大事故,因此对复合材料进行稳定性研究显得尤为重要[3-4]。目前,对于面内剪切损伤的研究还处于认识阶段,对于面内剪切损伤机理还没有更加深入的研究。复合材料细观损伤的发生会造成材料结构的非连续性破坏,直至发展成最终的破坏,整个损伤过程的细观性能和结构变化对最终的面内剪切强度都会产生声发射现象[5-6]。复合材料损伤过程中出现的损伤,如基体开裂、界面分层和纤维断裂等都明显伴有损伤失效形式与信号之间的对应关系,所以可以应用声发射技术对复合材料渐进损伤过程进行监测[7-8]。

笔者对碳纤维复合材料在剪切状态下进行了研究,对[+45°/-45°]14铺层T700碳纤维复合材料层合板剪切渐进损伤过程进行了有限元模拟,并应用声发射技术对碳纤维复合材料层合板面内剪切损伤过程进行监测,对采集的试验数据进行了力学以及声发射参数分析,确定了损伤过程中的失效形式,建立了损伤失效形式和声发射信号之间的联系。利用声发射技术能有效判断碳纤维复合材料损伤失效过程,并判定不同的损伤类型,为碳纤维复合材料的结构与完整性评价提供有利的理论依据。

1碳纤维复合材料层合板剪切损伤有限元模拟

对[+45°/-45°]14铺层T700碳纤维复合材料层合板剪切渐进损伤过程进行了有限元分析,层合板尺寸示意如图1所示。层合板在厚度方向上共分为14层,[+45°/-45°]14层合板铺层方式示意如图2所示。

图1 层合板尺寸示意

图2 [45°/-45°]14层合板铺层方式示意

图3 [45°/-45°]14碳纤维复合材料层合板有限元模拟失效云图

利用Hashin失效准则对碳纤维复合材料层合板面内剪切损伤过程进行分析,其有限元模拟失效云图如图3所示。根据Hashin失效准则中以HSNFTCRT为纤维拉伸破坏开始准则的损伤状态判断值,当其值为1时,表示纤维已经发生失效。加载初期,变形量为2.05 mm时,基体已经开始出现失效,失效出现部位为试件中部,而此时碳纤维损伤的最大HSNFTCRT值仅为5.63×10-2,远小于判断失效值1,基体发生损伤失效,但由于增强纤维对基体的束缚作用,使得整体材料并没有断裂,而是产生了分层损伤;变形量继续增大,而此时碳纤维损伤区域并未发生扩张,但损伤程度有所增大。当变形量增加到10.18 mm,碳纤维在试件中间区域发生失效,失效区域继续沿45°方向扩展,在变形量达到27.38 mm时,试件整体发生破坏失效。

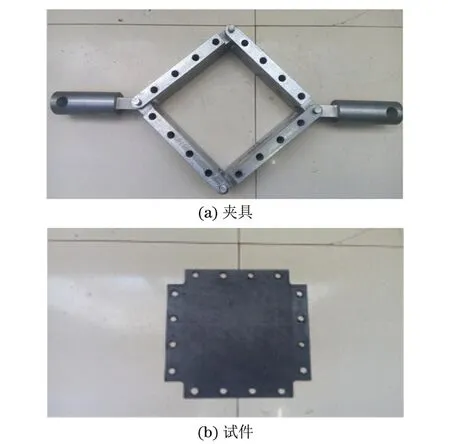

2 试验系统

试件采用日本东丽公司生产的T700环氧树脂基碳纤维复合材料层合板,铺层方式为[45°/-45°]14。试件加工成200 mm×200 mm×2 mm(长×宽×高)的正方形层合板,四边设计留有20 mm的边框并进行开孔处理,孔直径为8 mm;采用画框式的四连杆框架夹具,分为上下两层,销钉通过开孔使试件与框架紧密贴合。为防止加载过程中夹具变形,夹具连杆应有足够的刚度,试件和夹具外观如图4所示。

图4 试件和夹具外观

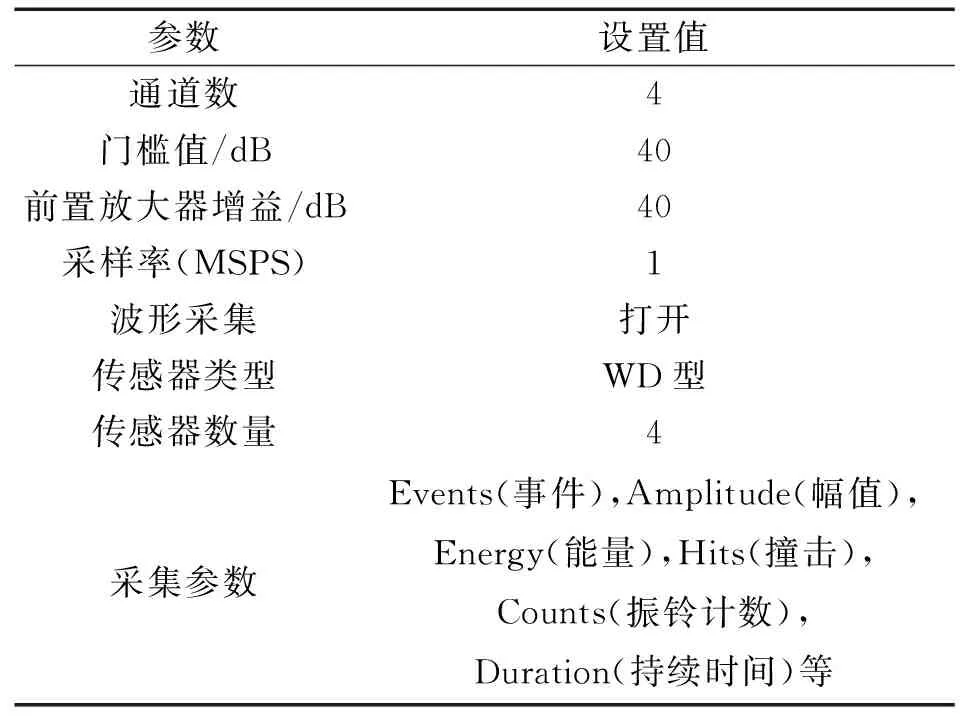

T700碳纤维复合材料层合板剪切渐进损伤声发射监测试验是在CMT5000型万能拉压试验机上完成的,采用PCI-8声发射监测仪、W/D型宽频传感器等采集仪器对试件进行监测,声发射仪器参数设置如表1所示。

表1 声发射检测仪参数设置参数

以1 mm·min-1的速率对试件进行连续加载直至试件破坏失效,观察记录试件失效过程中的损伤破坏形式、力学响应和试验现象,并对其声发射信号进行采集,剪切损伤声发射监测试验系统如图5所示。试验前期声发射信号较少,并以“X”方式呈现在层合板中间位置,继续增加位移量,信号不断向四周扩散,中心部位信号明显多于边缘区域。

图5 剪切损伤声发射监测试验系统

图6 层压板面内剪切受力原理示意

3 试验结果与讨论

3.1力学性能分析

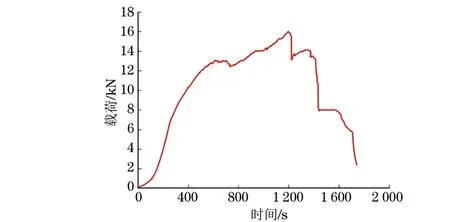

图6为层压板面内剪切受力原理(σ1为试件竖直方向所受拉应力,σ2为试件所受压应力,τ为剪试件所受切力),在[45°/-45°]14T700碳纤维复合材料层合板试件剪切损伤过程中,其载荷-时间曲线如图7所示。130 s左右试件出现“嘶嘶”声;在616 s载荷达到一个峰值13 077.72 N,此时出现较大声响,有纤维断裂发出的“崩崩”声,并在加载区周围出现明显的分层现象;随着位移的不断加大,载荷-时间曲线缓慢增加,在1 196 s左右载荷达到此次试验最大值16 026.33 N,试件出现大面积的分层现象;1 387 s左右纤维断裂声明显增多,载荷-时间曲线呈线性快速下降;在1 741 s左右,出现贯穿整个试件的分层破坏,载荷-时间曲线降到最低,层合板整体失效,发生不可恢复的变形,层合板剪切试验结束。

图7 [45°/-45°]14 T700碳纤维复合材料层合板试件的载荷-时间曲线

3.2声发射特征分析

通过声发射检测仪器的信号定位功能,观察T700碳纤维复合材料开孔层合板的面内剪切损伤声发射检测试验的损伤情况。声发射定位结果如图8所示,绿色和红色方块分别代表传感器布置位置和损伤信号出现位置,[45°/-45°]14层合板试件面内剪切损伤过程中,试验初期声发射信号较少,主要出现在试件中间部位;随着位移的不断加大,信号呈“X”出现,损伤区域不断向四周扩散,且损伤在“X”方向出现频率明显高于其他区域。

图8 声发射定位结果

图9 层合板剪切损伤的幅值/累积撞击计数-时间关系

图9为层合板剪切损伤的幅值/累积撞击个数-时间关系,图10为层合板剪切损伤的载荷/能量-时间历程图(1 keV=1.6×10-16J)。结合图9和图10进行损伤过程分析,声发射计数的变化过程能够反映材料的损伤程度,所以累积撞击计数能够很明显地反映复合材料损伤的演化过程。损伤过程可以分为初始阶段、损伤累积阶段和断裂破坏阶段。损伤初始阶段会出现少量低幅值低能量的声发射信号,大部分声发射信号幅值范围为40~70 dB,少量信号幅值达到80 dB,此阶段撞击数较少,累积撞击计数-时间曲线上升缓慢,随着位移的增加,载荷逐渐增大;进入第二阶段(损伤累积阶段),出现较多高于90 dB的声发射信号,且累积撞击计数线性增长;在断裂破坏阶段,载荷增加到最大值,载荷曲线发生骤降,此时累积撞击计数呈直线增长且能量相对较高,试件表面出现明显的分层损伤现象。随着裂纹的急剧扩展,载荷曲线又出现更加快速的直线下降,此时能量更高更多,且累积撞击计数增加得更为显著。试验过程中,最大累积撞击计数为824 685个,最大能量值为38 747;结合试验时记录的现象,可以判定试件出现大量纤维断裂,随着层合板的损伤累积,裂纹贯穿整个试件,层合板承载能力完全消失,最终试件发生整体破坏。

图10 层合板剪切损伤的载荷/能量-时间历程

图11为整体损伤失效的试件外观,受±45°方向纤维的影响,分层区面积较小,分层前段不齐,并呈现一定的随机分布特征。截取主损伤区域部分的层合板进行扫描电镜观察(见图12),±45°纤维方向与裂纹走向存在一定的夹角,分层界面的微损伤累积导致沿纤维方向微裂纹的萌生与发展,纤维间失效裂纹尖端这种内部缺陷引起的应力集中会造成局部分层现象,分层现象是一种典型的裂纹扩展。扫描截面碳纤维复合材料结构发生了严重破坏,环氧树脂基体间存在大量空隙,且连接松散,说明基体已失效;碳纤维截面存在部分参差不齐断口,说明碳纤维已发生脆性断裂。

图11 整体损伤失效试件外观

图12 主损伤区域形貌

4 结论

(1) [45°/-45°]14T700碳纤维复合材料层合板试件的剪切损伤过程中,其载荷-时间曲线呈多个上升和下降阶段,随着分层面积的增加,碳纤维复合材料试件载荷呈下降趋势,试件的损伤破坏与对应声发射信号的特征参数有一定相关性,声发射信号的幅值、累积撞击数、能量等特征参数可以作为碳纤维复合材料结构服役损伤检测的重要依据。

(2) 损伤过程经历初始阶段、损伤累积阶段和断裂破坏阶段。损伤初始阶段,有基体挤压破坏和大量的摩擦信号产生低幅值、低能量的声发射信号;损伤累积阶段,损伤呈渐进式增长,试件具有一定的承载能力,少量出现高幅值、低能量信号;最后阶段,损伤过程快速扩展,累积撞击计数急速直线增长,高幅值高能量信号明显增多,承载能力随大面积分层以及纤维断裂发生骤降。

(3) 受±45°纤维铺层方式的影响作用,分层面积较小,分层扩散前段不齐,并呈现随机分布形态。

[1] 杨能军, 黄定军. 声发射技术在复合材料损伤检测中的应用[J]. 振动与冲击, 2010, 29(Z): 49-51.

[2] 宫文然,陈金龙. 含分层损伤复合材料(CFRP)层合板结构屈曲和后屈曲力学行为研究[C]//中国力学大会-2015论文摘要集.上海:上海交通大学,2015.

[3] 李亚娟,周伟,刘然,等. 复合材料Ⅱ型分层损伤演化声发射监测[J]. 玻璃钢/复合材料,2015(1):54-58.

[4] NOURI H,LUBINEAU G,TRAUDES D.An experimental investigation of the effect of shear-induced diffuse damage on transverse cracking in carbon-fiber reinfored laminates[J].Composite Structures,2013,106:529-536.

[5] KURNATOWSKI B,MATZEN M A.Coupled two scale analysis of fiber reinforced composite structures with microscopic damage evolution[J].International Journal of Solids and Structures,2012,49(18):2404-2417.

[6] 赵琳,张博明,卿新林,等. 基于单胞解析模型的复合材料面内剪切性能与损伤分析[J]. 复合材料学报,2013(S1):153-157.

[7] HAMSTAD M A. A review: acoustic emission, a tool for composite-materials studies [J]. Experimental Mechanics, 1986, 26(1): 7-13.

[8] 李伟,李英年, 蒋鹏,等. T300碳纤维复合材料损伤声发射信号的有监督模式识别[J]. 无损检测, 2016, 38(2): 9-13.

AcousticEmissionCharacteristicsoftheIn-planeShearingofLaminateinT700CarbonFiberComposite

LI Wei, WANG Xiao, JIANG Peng, HUANG Yuanhang, SUN He

(School of Mechanical Science and Engineering, Northeast Petroleum University, Daqing 163318, China)

Carbon fiber composite laminated plate in-plane shearing process contained a large number of acoustic emission information. In order to study the laminates shearing failure mechanism,the acoustic emission testing and finite element simulation of the damage process were carried out. The results showed that the shearing damage form and damage evolution process of the carbon fiber composite laminates are related to the acoustic emission characteristic parameters (amplitude, energy, impact count). The damage process was experienced in the initial stage, the damage accumulation stage and the fracture failure stage. In the initial stage and the damage accumulation stage, the damage increased gradually, and the specimen had a certain bearing capacity, whereas in the stage of fracture failure, the bearing capacity decreased sharply with the delamination and fiber breakage. Affected by the 45 fiber layers, the delamination area was small, and the front of damage was uneven and randomly distributed.

carbon fiber composite;in-plane shearing;acoustic emission;characteristic parameter

TG161;TG115.28

: A

:1000-6656(2017)09-0019-05

2017-03-10

李 伟(1970-),男,教授,主要从事声发射检测与评价、现代检测技术方面的研究工作

蒋 鹏,jpnepu@163.com

10.11973/wsjc201709005