基于CAMWorkS的汽车轮毂模型数控加工研究

2017-09-18张红霞

张红霞

(江苏省盱眙技师学院,江苏 淮安 211700)

基于CAMWorkS的汽车轮毂模型数控加工研究

张红霞

(江苏省盱眙技师学院,江苏 淮安 211700)

以CAMWORKS为工具,对汽车轮毂模型的造型和数控加工过程进行了阐述,其中重点就轮毂加工特征的自动识别、生成操作计划与刀具轨迹生成等进行了研究,所生成的程序满足了生产的需要。

CAMWORKS; 轮毂; 数控加工

随着生活水平的逐步提高,汽车已经成为我们出行的基本交通工具。在汽车的生产过程中,汽车的轮毂是保证汽车能够正常前进的重要零件,汽车的所有重量都是由轮毂来承载的,并且在汽车的行驶过程中的各种冲击,也要通过轮毂来消除,所以它是保证安全行驶的最直接的零件。

目前汽车轮毂主要有钢制和铝制两种,由于具有质量轻、安全性好等特点,铝制轮毂有代替钢制轮毂的趋势。

1 汽车轮毂的制造工艺

1.1 汽车轮毂的加工工艺流程

铝制轮毂的生产工艺主要包括前期材料准备、铸造成型、探伤检测与热处理、机械加工及后期处理等内容。在轮毂的制造过程中,直接的机械加工是一个必不可少的环节,但铸造成型的方法有多种。不管使用什么方法,针对轮毂模型的直接加工方法都是必须解决的问题。

1.2 汽车轮毂模型的作用

汽车轮毂的模型是制造轮毂模具的基础,铝制轮毂虽然有很多优点,但太复杂的轮毂造型不但会加大制造成本,而且对轮毂的使用保养与维护也会带来麻烦。所以制造具有一定强度和形状的轮毂,要进行综合考虑,轮辐太过简单,则强度可能难以保证或者视觉效果太单一,轮辐太过复杂,又可能得不偿失。

2 三维造型的方法

在各种造型软件中,UG和ProE等是传统的大型软件,它们具有处理复杂图形的能力,并且其功能模块多,造型方法多样。其缺点是大型软件复杂操作相对麻烦。

在没有特别复杂的曲面要求和专门功能要求的情况下,选择了SolidWorkS软件来进行轮毂的造型工作,原因在于SolidWorkS不但造型快捷,方便编辑、修改设计方案,而且,它也有插件CAMWorkS用来数控加工。

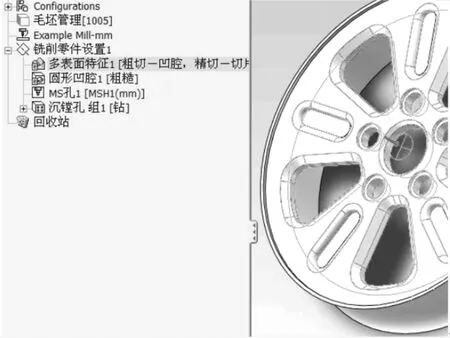

图1为使用SolidWorkS造型的19吋轮毂的模型,该轮毂以周向均布5个镂空造型和5个饰纹组成,相关部位都进行了倒圆角处理,中间的孔用于安装轴,5个沉头孔用于安装锁紧螺母。

图1 汽车轮毂零件造型图

使用SolidWorkS进行轮毂的造型,不但构图方便,还可以快速计算出零件的质量、重心及惯量等。

3 特征自动识别及刀具轨迹的调整方法

3.1 特征自动识别

当前的数控自动编程软件能够生成数控程序,是由传统的APT语言演变而来的,即由定义的线段、圆弧等的构图要素(起点、终点、线形等)来“翻译”成数控系统能够识别的G代码程序。

由于计算机图形技术的高速发展,CAD技术得到了发展和普及,相应的,CAM技术也随之得到了发展,并且它们的发展过程也是一致的。从二维构图到三维造型的CAD技术,CAD经历了二维绘图到三维设计的重要变化。这种变化,彻底提升了计算机仅仅用于绘图工具的作用,将所见即所得的设计理念,变成了现实。

CAM也紧跟着CAD的发展而更加人性化。初期的CAM软件只能够识别二维线型,即操作者根据图纸和加工要求,先进行特定的二维构图,然后使用鼠标选取加工对象(线段、圆弧及由其组成的轮廓或岛屿),这样就定义了要加工的内容(边界或区域)。后来,随着三维构图技术的发展,CAM中拾取加工对象也就扩大到面、孔、凸台、凹槽等内容。

一般CAM软件对于加工对象的拾取是通过鼠标来点取选择的,CAMWorkS的先进性在于它提供了特征自动识别功能。如图2,点取CAMWorkS的工具中的“提取可加工的特征”,则软件系统将自动识别造型中可以加工的各种二维特征。在自动识别的特征的基础上,还可以进行2.5轴的特征拾取和曲面特征的选择。

图2 特征自动识别加工轮毂

根据该轮毂零件的特点,经过操作后的加工内容见图3。对于生成的加工内容,是按照顺序进行排列的,根据生产实际情况,只要调整加工特征树中的顺序,就能够方便地调整实际加工顺序,而且后续的工作也不需要重新设置,软件系统会提醒自动更新。

3.2 生成操作计划

这里所说的操作计划,是指根据加工内容所进行的加工刀具的选择和设置、加工方式的选取等内容,操作计划是一个中间过程,特征识别解决的是选取什么的问题,操作计划解决的是怎么处理的问题,轮毂加工的操作计划见图4。

从图4中我们可以看出,相应的刀具对应着加工内容。根据特征,软件系统在工艺数据库的基础上,自动提供相应的加工方案,是选择平底刀还是选择球头刀,是选择中心钻还是麻花钻,系统都能够按照相关的约束进行处理。

系统自动处理的操作计划同特征识别一样,也是可以进行人工编辑和修改的。由于实际生产状况的变化,可能缺少相关尺寸的刀具,或者受某种加工设备的限制,需要进行重新组织加工方法的,可以在操作计划单中进行人为的调整。调整后的计划,将自动储存在系统中,系统会提醒操作者进行更新。

图3 轮毂加工内容

图4 轮毂加工的操作计划

3.3 生成刀具轨迹

数控加工前要根据零件图纸的设计要求和实际毛坯情况,确定刀具的移动轨迹,手工编程的方法是通过计算与分析,然后用手写的方法确立从哪儿下刀,延着什么路径进行刀具的移动,然后在什么位置使刀具离开工件,最后按照数控代码的格式要求,手工的编写零件加工程序。

计算机辅助编程的重要工作之一就是根据待加工内容,按照操作计划的内容和顺序,自动生成刀具轨迹。使用CAMWorks轮毂加工的刀具轨迹见图5。计算机自动编程生成的刀具轨迹,是以一个固定的文件而存在的,这个文件由一系列数据和对应的关系组成,它详细描述了待加工内容的各种信息要素,这些要素包括具体的构图线型数值、和加工有关的设置等工艺参数。

刀具轨迹可以通过计算机界面方便的观察,也可以进行编辑和修改。编辑和修改的内容包括刀具的设置、加工方法的优化、工艺参数的调整等所有内容,操作方法就是选中待编辑的加工内容后,进行“编辑定义”,进入“操作参数”界面,然后根据实际情况和操作者的经验进行修改和调整。

图5 轮毂加工刀具轨迹

3.4 模拟刀具轨迹验证

对于自动生成的刀具轨迹及文件,一般CAM软件都提供了刀具轨迹的模拟验证。这种验证一般有两种方式,一种是实体验证,一种是线框模式验证。前者的优点是既直观明了,还可以通过色彩变化来进行是否过切等验证。后者是运算快捷,能够初步了解加工的情况,轮毂的验证见图6。

图6 轮毂加工的验证

3.5 后置处理,生成数控加工程序

对于经过验证的刀具轨迹,操作者如果认为已经合理,则可以通过后置处理的方式,将刀具轨迹文件“翻译”成数控机床能够识别的数控程序,这个过程称为后置处理。

后置处理是根据相应的数控系统来进行的,比如使用的是西门子某系统,或者法拉科某系统,则要选择该系统,按照对应的规则来转化数据和代码。

由于数控系统的存储容量越来越大,现在一般都尽可能使用通用的G01代码来进行处理,所以,自动编程生成的程序一般都比较长。

4 结语

生成好的数控加工程序,通过通讯软件传输给数控铣床后,按照一般数控铣床的操作方法进行刀具的安装、工件的装夹和调整,然后进行机床上的数控程序调试,对好刀具后进行汽车轮毂模型的数控加工,各项指标都能够满足设计图纸的要求。

[1]苏大为.铝合金汽车轮毂低压铸造过程的数值模拟及工艺优化[D].江苏大学,2008.

[2]谢敏,王迎春,李大永,彭颖红,曾小勤. 镁合金轮毂低压铸造模具冷却与温度场的模拟[J].铸造技术,2005(04).

[3]沈俊.铝合金汽车轮毂及其生产工艺[J].有色金属加工,2002(01).

[4]宗国成,卜云峰. 基于Camworks的刀具轨迹优化研究[J].机械工程师,2007,04.

TG659

A

1671-0711(2017)09(上)-0149-03