乙烯装置碳三加氢反应器冷却器泄漏原因分析及对策

2017-09-18周家成周琳张道君古红星周尖

周家成,周琳,张道君,古红星,周尖

(中国石油独山子石化分公司乙烯厂,新疆 独山子 833699)

乙烯装置碳三加氢反应器冷却器泄漏原因分析及对策

周家成,周琳,张道君,古红星,周尖

(中国石油独山子石化分公司乙烯厂,新疆 独山子 833699)

针对乙烯装置碳三加氢冷却器10-E-5211运行期间发生换热器管束泄漏的问题,通过对冷却器管束进行宏观检查、换热器器壁的垢样分析及循环水的腐蚀性能分析等方法,初步判定是由于循环水垢下腐蚀造成管束内壁穿孔引起的碳三加氢冷却器管束泄漏问题,同时泄漏的碳三组分为循环水中腐蚀性细菌提供营养源,加剧细菌繁殖,从而加速循环水垢下腐蚀。本文提出了对冷却器入口调节阀进行限位、循环水关键指标监控、冷却器定期反冲洗等可行的防护措施,确保装置长周期安全平稳运行。

冷却器;泄漏;腐蚀;循环水

乙烯装置分离单元碳三加氢冷却器10-E-5211主要作用是将碳三加氢反应器出口物料进行冷却后,气液相组分分别从冷却器的顶部和底部进入碳三分离罐10-V-5231,分离出的液相碳三组分送至丙烯精馏系统获得丙烯产品。在2016年运行期间,由于碳三加氢冷却器10-E-5211管束泄漏,造成10-E-5211的换热器换热性能急剧下降,严重影响装置的正常运行。通过对冷却器管束进行宏观检查、换热器器壁的垢样分析及循环水的腐蚀性能分析等方法,对10-E-5211碳三加氢冷却器管束的泄漏原因进行分析并提出了针对性的预防措施,有效地保证了装置安全平稳生产。

1 10-E-5211工艺流程及运行参数

1.1 10-E-5211工艺流程接扫

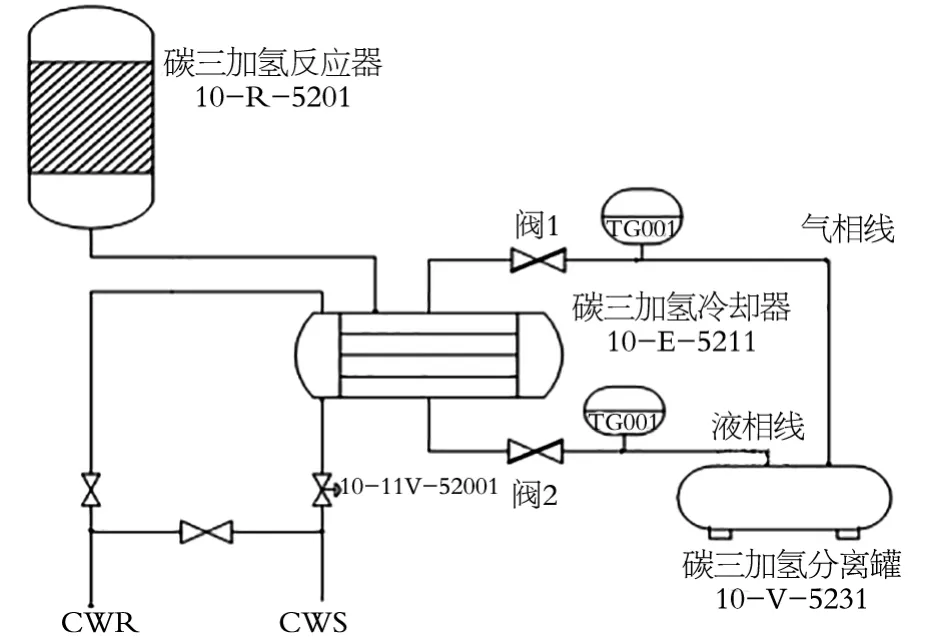

碳三加氢过程是一个放热反应过程,离开碳三加氢反应器的加氢产物包括气相和液相两部分进入到碳三加氢冷凝器10-E-5211中,反应产物气相组分通过循环水冷凝下来,液相组分通过循环水再次冷却。冷凝的液相碳三组分通过碳三加氢冷却器10-E-5211液相线进入碳三加氢分离罐10-V-5231,剩余的氢气、甲烷和部分未冷凝的碳三组分通过碳三加氢冷凝器10-E-5211气相线进入碳三加氢分离罐10-V-5231。通过调节阀1和阀2保证气相线温度TG001与液相箱温度TG002温度接近相同(图1)。

1.2 设备运行参数介绍

碳三加氢冷却器10-E-5211结构形式为固定管板式换热器,规格参数为φ1850mm×22mm×11673.5 mm,换热面积950m2,工艺运行参数见表1。

图1 碳三加氢冷却器工艺流程图

2 碳三加氢冷却器宏观检查及垢样分析

2.1 碳三加氢冷却器宏观检查

换热器的管箱和封头解体后发现,换热器的循环水入口侧管箱存在大量的冷却塔填料、冷却塔壁防腐层脱落物及塑料等堵塞物,换热器循环水侧封头内壁及出口管箱处均附着一层5~10mm厚的白色疏松质软粘泥,垢下物严重。管板表面有大量的白色酥松质软粘泥,且管束内有大量的石子等杂物,管内堵塞的石子严重降低管内的循环水流速,白色酥松质软粘泥极易在管束内壁聚集形成生物粘泥垢。

表1 碳三加氢冷却器工艺参数

表2 循环水腐蚀性离子分析结果

2.2 碳三加氢冷却器垢样分析

对换热器的垢样进行组分分析:有机物含量为86.32%;碳酸盐垢含量极少,为0.6%,属于典型的生物粘泥结垢,微生物滋生引起的垢下腐蚀。当碳三组分丙烯泄漏至循环水中时,有机碳源有利于微生物的大量繁殖,使循环水中的粘泥大量增加,造成设备的腐蚀速率和粘附速率增加。

3 碳三加氢冷却器管束腐蚀原因分析

3.1 循环水运行参数

2016年1月至2017年1月对循环水污垢沉积率、碳钢挂片腐蚀率进行统计,年腐蚀速率≤0.075mm/a,污垢沉积率均≤15mm/a,碳钢挂片腐蚀率≤0.075mm/a,循环水污垢沉积率、年腐蚀速率、冷却器出口碳钢挂片腐蚀率均小于循环水控制指标,满足换热器的运行需求。循环水水质不是导致换热器管束泄漏的直接原因。

3.2 工艺条件

碳三加氢反应器壳层物料主要为丙烯,丙烯对碳钢不具备腐蚀性,换热器材质16Mn,在此环境下耐腐蚀性能较强。碳三加氢反应器物料侧设计温差为17.25℃,循环水温度由30℃上升至35℃,对换热器的腐蚀速率基本无影响。但冷却器循环水流量由冷却水入口调节阀进行调节,当调节阀的开度过小时循环水的流速降低十分明显,在低流速的情况下,循环水中的粘泥极易在换热器中进行聚集,降低换热器换热效率,极易引起循环水侧结垢形成垢下腐蚀环境。一旦换热器发生泄漏,丙烯进入循环水中将给循环水中的腐蚀性细菌提供营养源,腐蚀细菌滋生会附着在管壁、管板等泄漏部位,从而加剧冷却器的腐蚀速率。

3.3 垢下腐蚀

碳三加氢冷却器管程介质为循环水,对循环水进行定期的化学分析监测CL-、粘泥、pH值等垢物及腐蚀介质含量,2015年10月1日~2017年1月1日的监测结果见表2。分析数据可见,循环水中Ca2+浓度偏高,在换热器管壁处极易形成粘泥沉积,同时换热器管箱处积聚有脱落的循环水系统冷却水塔填料、防腐层脱落物、塑料、小石子等杂物,造成管程内循环水流速降低,为微生物的沉积、生长提供了有利环境,管壁内侧形成结构物造成冷却器管束严重腐蚀。

垢下腐蚀属于典型的电化学腐蚀,其阳极反应为铁离子失去2个电子变成亚铁离子,阴极反应为垢下物中的水和氧气得到2个电子变成2OH-。腐蚀反应开始时管壁积垢物下金属铁失去电子生成亚铁离子Fe2+,在极端的时间内由于垢下的氧气完毕造成阴极反应停止。此时结垢物内外形成垢下缺氧、垢外富氧,形成氧浓差电池。此时氧气的还原反应开始在垢外进行阴极反应,垢下只发生阳极反应,管束内壁金属不断溶解生成Fe2+,出现过剩的正电荷。为了保持电中性,垢外氯离子穿透结垢物进入到垢下,与金属铁离子Fe2+形成FeCl2。绿化亚铁FeCl2发生水解形成腐蚀性极强的盐酸溶液,使垢下pH值持续下降、酸度增加造成垢下的管束内壁形成深浅不一的蚀坑,随着蚀坑的生长,加快了垢下金属的溶解速度。

3.4 微生物腐蚀

循环水中的细菌主要有粘液细菌、铁细菌和硫酸盐还原菌等,粘液细菌吸附水中的污物形成生物粘泥团,粘泥主要沉积在管板、封头处,为微生物形成了生存繁殖条件。微生物不仅本身分泌黏液构成沉积物,而且也粘住在正常情况下可以保持在水相的其他悬浮杂质继续形成粘泥团。在粘泥团的周围和粘泥团的下方形成氧的浓差电池,粘泥团的下部因缺氧而成为活泼的阳极,铁不断被溶解引起严重的局部腐蚀。

3.5 检修过程中水冷器的检查

对换热器管束进行查漏后进行涡流检测,通过涡流检测发现共计20根换热器壁厚损失在30%~40%,同时对换热器进行试压,上述壁厚减薄的管束未发现泄漏,对上述管线进行监控运行,下次检修对其再次进行涡流检测,出现继续减薄情况进行堵管操作。

4 冷却器泄漏防范措施

4.1 循环水指标监控

定期对装置所有循环水冷却器的循环水进、出口侧取样对比分析,判断监控冷却器运行情况。针对装置进水采用自动调节阀的阀门做好限位措施,避免阀门关闭太小出现循环水流速降低导致冷却器出现结垢现象。加强对循环水CL-、粘泥、pH值等关键指标的监控,出现异常情况及时调整确保循环水关键指标在标准范围内(表3)。

表3 循环水关键控制指标

4.2 循环水入口调节阀阀位限制

定期对冷却器的循环水流速进行测定,根据API 571《炼油厂固定设备的损伤机理》要求,当冷却器管壁内的循环水流速<1 m/s时,容易形成粘泥沉积及垢下腐蚀发生。装置通过对冷却水入口调节阀10-HV-52001阀位进行低限位,确保循环水入口调节阀开度始终大于40%,始终保证管壁内的循环水流速>1 m/s,避免因冷却水流速过低造成冷却器结垢发生垢下腐蚀。

4.3 循环水换热器反冲洗方案,开展分级处理

定期对冷却器循环水进行反冲洗操作,减少微生物粘泥、泥沙、腐蚀产物及其他固体颗粒在管束与管板间的沉积,提高冷却水的流速,降低垢下腐蚀发生的几率。对换热器进行A/B分级管理,将高点、末端、流速低、泄漏过的换热器识别为A类,A类换热器每季度反冲洗一次,B类换热器全部换热器上、下半年各反冲一次。对检修后及流量调整后的换热器,需要重新测速,对冷却水的流速小于1.0m/s的换热器进行调整。当碳三加氢冷却器10-E-5211的气相线、液相线温度高于50℃时,判断温度高的原因并进行反冲洗操作等处理,降低循环水的结垢沉积率。

4.4 循环水水质净化

通过减小循环水格网空隙,定期清理池底杂质等措施清除循环水塔破碎填料片及其它杂质,减少杂物和粘泥等杂物在冷却器中的沉积,减缓或避免因垢下腐蚀导致换热器出现泄漏。

5 结语

针对乙烯装置分离单元10-E-5211碳三加氢冷却器管束的管束腐蚀泄漏,通过对循环水的检测分析及现场宏观检查,判断碳三加氢冷却器管束泄漏的主要因素是杂物堵塞换热器部分进水管束,循环水流速降低,形成垢下腐蚀环境,导致管束内壁腐蚀穿孔泄漏。

另外壳层中的丙烯组分泄漏至循环水中给循环水中的腐蚀性细菌提供营养源,加剧管壁、管板等泄漏部位的腐蚀速率。针对冷却器管束泄漏提出了针对性的防护措施,并在实际操作运行得到有效应用,目前该碳三加氢冷却器已连续稳定运行半年。

[1]中国腐蚀与防护学会.石油工业中的腐蚀与防护[M].北京:化学工业出版社,2001.

[2]周本省.工业冷却水系统中金属的腐蚀与防护[M].化学工业出版社,1995.

[4]龙荷云.循环冷却水处理[M].江苏科技出版社,1984.

[5]张道君.加氢装置二段冷却器管束泄漏原因分析及对策[J].石油化工设备,2016.

[6]李俊俊,刘峰.换热器管束腐蚀穿孔失效原因分析[J].辽宁石油化工大学学报,2012,(3).

TQ051.5

A

1671-0711(2017)09(上)-0115-03