空客320主轮翻修过程中NDT方法探析

2017-09-18殷志平

殷志平

(深圳航空有限责任公司维修工程部附件车间,广东 深圳 518128)

空客320主轮翻修过程中NDT方法探析

殷志平

(深圳航空有限责任公司维修工程部附件车间,广东 深圳 518128)

随着航空器维修级别不断升级,需要实施无损检测的部位、部件种类越来越多,不同无损检测技术、方法的应用也越来越广泛,在航空器的适航保障过程中不可或缺。因此针对这些航空器部位、部件,依据航空器厂家手册提供信息,选择合适的无损检测方法并准确实施对航空器及其部件的维护十分重要。

航空器;无损检测;渗透检测;涡流检测

1 背景分析

随着我国民航业的蓬勃发展,国内各大航空公司机队规模不断扩大,航空器及部件大修业务市场规模增长迅猛。无损检测(NDT)作为航空器及其部件维护过程中一项特殊的技术,为航空器,特别是在老龄航空器的适航性的保障过程中作用举足轻重。

如今,不同无损检测技术、方法的应用也越来越广泛,当前国内民航无损检测应用的方法主要有涡流检测、渗透检测、超声波检测、射线检测、磁粉检测、红外热成像检测。

空客320主轮轮毂翻修时需要对轮毂进行全方位无损检测,通常选用涡流检测、渗透检测两大常规检测方法在实施,它们的共性就是被检对象表面裂纹检出能力强,此两种检测方法也常称为表面检测方法。

2 两种检测方法简介

2.1 涡流检测

涡流检测是基于电磁感应原理揭示导电材料表面和近表面缺陷的无损检测方法,当载有交变电流的检测线圈(涡流探头)接近被检件表面时,材料表面和近表面会感应出涡流,其大小、相位和流动轨迹与被检件的电磁特性和缺陷等因素有关,涡流产生的磁场作用会使线圈阻抗发生变化,检测线圈阻抗即可获得被检件物理、结构和冶金状态的信息。通过缺陷对复阻抗的影响可以分辨被检件的材质、表面裂纹、下表面裂纹等信息,如图1、2所示。

2.2 渗透检测

渗透检测又称液体渗透检测,是基于毛细作用原理,用于检测非多孔性材料表面开口的不连续性的一种无损检测方法,渗透检测又分为着色渗透检测和荧光渗透检测,民航无损检测一般都使用灵敏度更高的荧光渗透检测方法(图3)。

图1 涡流检测原理图

图2 涡流信号的影响因素

图3 渗透检测基本原理图

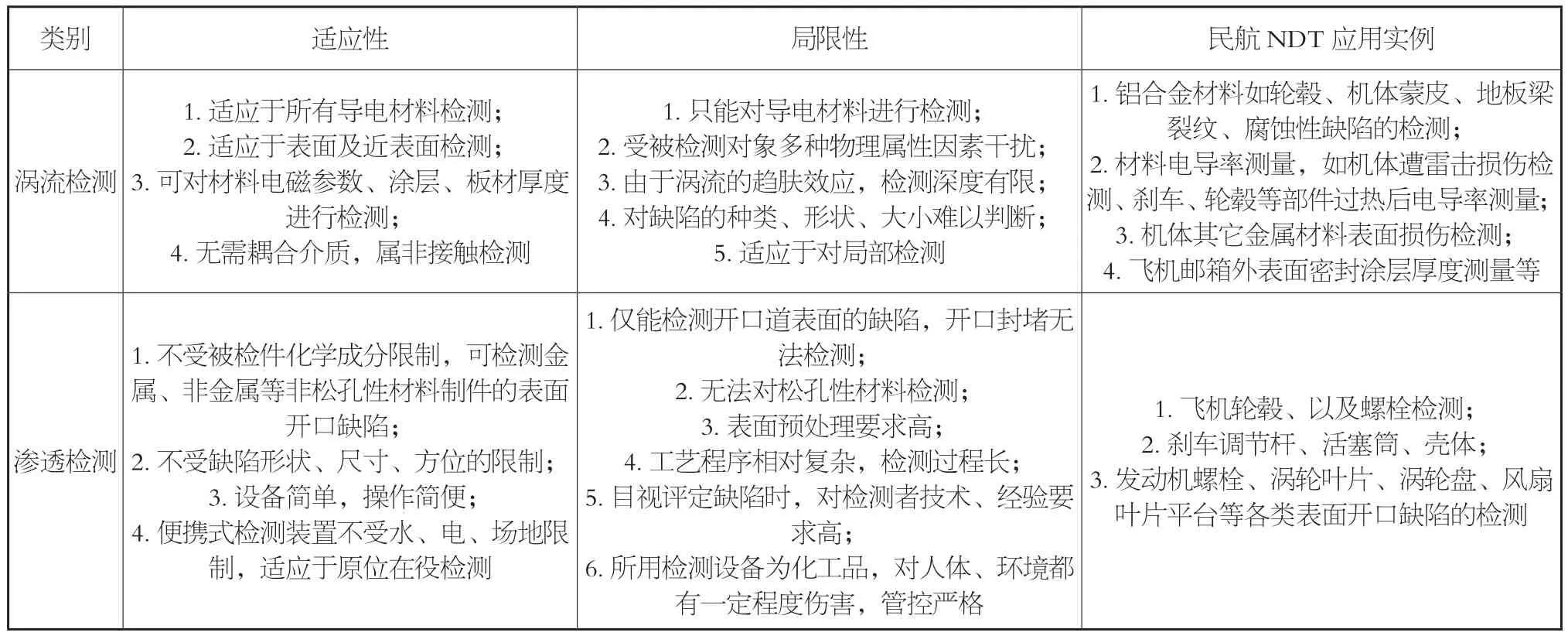

3 两种检测方法对比与分析

涡流检测、渗透检测两种常见检测方法对比与分析比较如表1所示。

表1 两大检测方法比较

4 两种方法在320主轮翻修过程中的应用分析

从两种方法的检测原理基本已确定被检对象的性质和范围,现在着重分析在一定条件下,两种方法都可以使用条件下,从经济性、可操作性、检测效率、检测灵敏度方面进行深入探讨其适应性。

厂家CMM手册要求在轮毂退漆之后对整个轮毂表面进行无损检测,从以上两种方法的适应性来看,两种方法都可以,由于渗透检测不受缺陷形状、尺寸、方位的限制以及涡流检测更多用于局部检测的特点,最终多数检测单位和检测人员首选渗透检测方法对轮毂实施检测,此选择具有检测效率高、经济性好,严格按规定工艺施工、检测灵敏度也有保证。

4.1 案例一

2016年8月2日,在一次执行空客320主轮内半轮毂(SN:45448)检测过程中,先执行荧光渗透检测(使用渗透剂为ARDROX 9705,显像剂为ARDROX 9D4A,试块为PSM-5五点试块)未曾发现轮毂有任何缺陷,不过本单位轮毂翻修检测工艺中增加了对翻修轮毂进行涡流局部检测,主要针对轮毂结构、形状突变处等应力集中部位做涡流扫查,却发现在该型号轮毂驱动键根部有明显裂纹信号(图4),而后再次进行渗透检测,在荧光灯照射下发现在该位置确实有明显裂纹痕迹,见图5。

图4

图5

随后笔者为了查证该处裂纹荧光渗透检测漏检的原因,让另外两名NDT检验人员各执行荧光渗透检测两次,检测结果见下表2。

表2

从三人的检测结果来看,可以排除表面开口被堵塞的原因,通过进一步核查,轮毂在退漆过程中使用的是进口非常细的喷砂(件号UM226-6502),轮毂清洗也非常充分,很大程度上排除了表面细小开口被堵塞的可能性。

4.2 案例二

2017年2月23日,在一次检测空客320内半轮毂(SN:44637)过程中,在执行荧光渗透加测时为发现有任何裂纹显示,然而在执行高频涡流检测时却发现在内、外轮毂相接处的边缘处发现有长约8mm的裂纹信号显示。然后经过渗透检测两次,有一次明显裂纹显示,能看到显示,但非常模糊,经过反复扫查验证,该轮毂内外表面都有裂纹信号显示,由此判定该处为贯穿性裂纹。

4.3 案例三

2017年3月21日,在执行空客320内半轮毂(SN:43832)过程中,在执行荧光渗透加测时,发现在其中约个驱动键根部勉强能看到有裂纹显示,但不干断定,后经高频涡流反复扫查验证,从驱动键的一侧延伸到另一侧,裂纹信号明显,裂纹长约15mm。

5 结语

此三个空客320主轮轮毂无损检测实例带来的启示:在执行渗透检测时可能存在偶然因素会导致漏检,该因素包括检测过程中过清洗、显像时间偏短(与环境温度有关)、人员视觉疲劳等,也就是说渗透检测整个工艺流程任何一个环节有一点偏离,特别是环境变化、人为因素影响都有可能导致漏检,很难想象该缺陷漏检后轮毂在使用过程中会带来多严重的后果。相比渗透检测涡流检测对该轮毂进行检测,检测效率方面欠缺,但检测信号有很好的可再现性,只要涡流探头扫过的区域,此类缺陷信号显示明显,难以漏检。

因此,在NDT实际操作过程中,在没办法控制人为因素、环境变化因素而导致渗透检测可靠性的情况下,对局部应力集中部位补充涡流检测显得很有必要,虽然在手册验收标准和行业标准范围内两者检测结果无法相互否定,却可以相互验证。

对于民航无损检测来说,航空器及其部件远比制造业产品存在缺陷概率低,但缺陷的危害性对航空器来说却是致命的,从现实经济性、可操作性、检测效率、检测灵敏度几个维度来看,检测灵敏度是其中最重要的一个维度,因为NDT结果若没有足够的可靠性,航空器在没有足够安全条件下运行,其它一切都失去了基础。因此在实际工作中,厂家手册和行业标准是最低限度标准,作为民航NDT从业人员来说,唯有严格执行,在实际工作过程中,有必要视具体情况执行高出厂家手册和行业标准来保证缺陷检出率,相近检测方法之间交叉使用,多一些相互验证,从而保证整个NDT过程和检测结果的可靠性。

[1]民航无损检测人员资格鉴定与认证委员会.航空器无损检测综合知识[M].北京:中国民航出版社,2009:85-91.

[2]任吉林,林俊明,高春法.电磁检测[M].北京:机械工业出版社,2000.

[3]民航无损检测人员资格鉴定与认证委员会.航空器无损检渗透检测[M].北京:中国民航出版社,2009.

[4] BOING SB:737-53A1214R2.

[5] NDT Manual D6-37239, Part 6, Subject 53-10-54 and Subject 51-00-00, Figure 23.

TG115.28;V263.6

A

1671-0711(2017)09(上)-0037-03