浅谈变压吸附与深冷制氮工艺的选择

2017-09-16刘硕

刘 硕

(中石化宁波工程有限公司,浙江 宁波 315103)

浅谈变压吸附与深冷制氮工艺的选择

刘 硕

(中石化宁波工程有限公司,浙江 宁波 315103)

对于某项目的制氮工艺技术的选择,本文提供两种工艺流程进行比较,即变压吸附技术和深冷分离技术。从而选择更经济合理的方案。

制氮工艺;变压吸附;深冷分离;比较

1 制氮工艺流程的简介

1.1 变压吸附制氮原理、特点及流程简介

图1 氧氮动力学吸附曲线

变压吸附制氮(简称PSA制氮),是一种先进的气体分离设备,以优质的碳分子筛(CMS)为吸附剂,采用常温下变压吸附原理(PSA)分离空气制取高纯度的氮气。由于氧氮两种气体在分子筛上的扩散速率不同,直径较小的氧气分子(O2)扩散速率较快,较多的进入碳分子筛孔,直径较大的氮分子(N2)扩散速率较慢,进入碳分子筛孔较少。利用碳分子筛对氧氮选择吸附性的差异很大,当压缩空气进入碳分子筛吸附塔时,氧在吸附相富集,氮在气体相富集,因此,利用碳分子筛对氧和氮在某一时间内吸附量的差别这一特性,结合加压吸附,减压脱附的快速循环过程,完成氮气分离。主要体现在较高压力下进行吸附,在较低压力下(常温或真空)使吸附的组分解吸出来,完成分子筛的再生。(如图1所示)在PSA条件下连续制取氮气,在吸附后60s左右时,氧的吸附量达到80%,而氮的吸附量只有5%,随着时间的推移,氧的吸附量在120s左右逐渐趋于饱和,氮吸附量逐渐升高,此时氮分子开始进入碳分子筛微孔中把氧分子陆续置换出来,因此在变压吸附制氮工艺中,吸附时间要控制在60s。另外碳分子筛对二氧化碳和水分也有吸附能力,且较容易减压解吸[1]。

变压吸附(PSA制氮)工艺流程简单,无需复杂的预处理系统,设备数量少,占地面积小。它的设备开停车便捷,通常情况下,开车十分钟左右可按要求获得合格的氮气。临时停车后重新启动即可迅速恢复供给合格氮气。PSA制氮采用智能化全自动控制,按钮即可进行氮气生产,可实现无人操作。能耗低,装置的消耗仅用在照明、仪表用电及仪表空气消耗。分子筛寿命长,在正常操作情况下一般可使用8~10年,无环境污染。但是它的切换时间太短,因此切换阀及继电器的寿命太短,故障率高,可靠性较差。

空气经压缩机压缩至0.85MPa并被压缩机后冷却器冷却至约40℃后,进入空气净化单元除去压缩空气中的尘、水及油雾,然后进入PSA变压吸附单元。该单元设置2个吸附塔,一个吸附塔产氮气,另一个脱附再生,通过PLC控制切换阀的开关,使2个塔循环交替。吸附、均压、解吸、吹扫4个工作过程如下[2]。

1)吸附。当洁净的压缩空气进入A塔经分子筛向出口流动时,A塔压力逐渐上升至约0.8MPa,空气中的氧气、二氧化碳和水等被分子筛吸附,未被吸附的氮气从吸附塔出口流出进入氮气缓冲罐,吸附持续时间约为60s。

2)均压。A塔内的分子筛吸附饱和后,停止吸附,并对B塔进行一个短暂的均压过程;2个塔的进出口阀关闭,均压阀打开,气体分别从吸附塔的进出口通过均压阀均压到解吸塔,使2个塔的压力达到平衡,持续时间约为2s。均压可减少反吹气体对分子筛的冲击。

3)解吸。均压完成后,A塔通过出气口继续排气,将吸附塔压力迅速降至常压,从而脱出已吸附的氧气、二氧化碳和水实现分子筛的解吸再生。

4)吹扫。为了使分子筛彻底再生,引出一股产品氮气对A塔进行逆流吹扫。解吸和吹扫持续时间共60s。

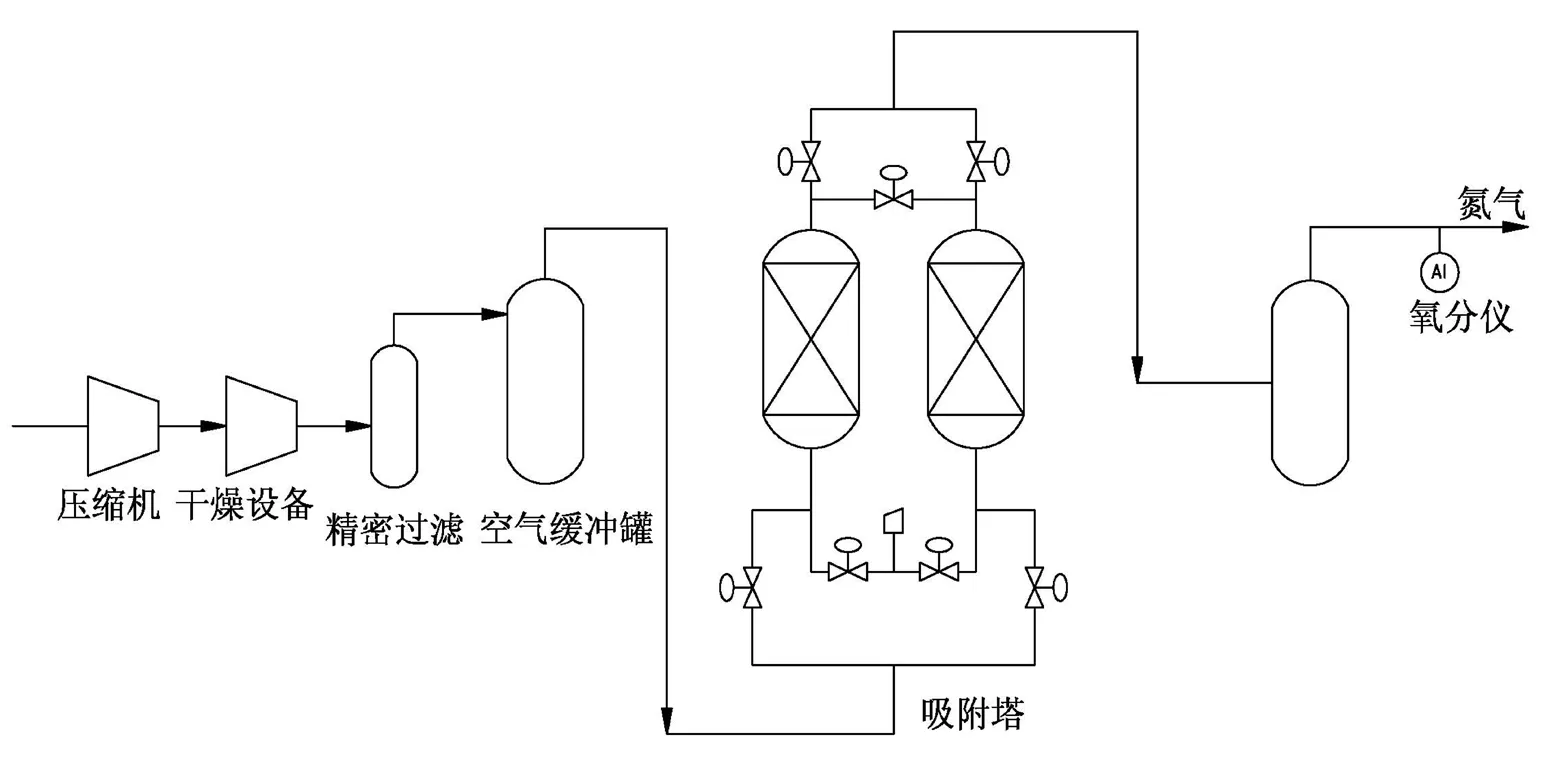

在一个塔进行吸附产氮的同时,另一个塔进行再生(即解吸和吹扫)过程,A塔B塔交替进行吸附、均压和再生,完成氧氮分离,连续输出氮气(如图2所示)。

图2 变压吸附制氮流程

1.2 深冷分离制氮原理、特点及流程简介

深冷分离法是利用深度冷冻原理液化空气,根据氮气、氧气及其组分的沸点不同(在大气压下氧沸点为90K,氮沸点为77K),在精馏塔进行精馏获得氮气和氧气等产品。原料空气经空气过滤器吸入,去除其中的尘埃及机械杂质后进入空压机,压缩后进入后冷却器及预冷系统,之后进入切换使用的分子筛纯化器,在此除去空气中的水分、二氧化碳和碳氢化合物等杂质。净化后的空气进入主换热器,被反流的富氧空气冷却至饱和温度约-168℃后进入精馏塔底部参与精馏,在塔顶得到纯度高达99.99%的氮气。一部分氮气经主换热器复热后作为产品送出,其余进入冷凝蒸发器被冷凝为液氮。大部分液氮作为回流液返回精馏塔参与精馏,少量液氮送液氮储槽贮存作为备用。精馏塔底得到含氧量约为30%的富氧液空经节流后进入冷凝蒸发器的蒸发侧,用以冷凝气氮。从冷凝蒸发器顶部抽出的富氧空气大部分直接进入主换热器复热,并从主换热器中部抽出,温度-153℃进入透平膨胀机绝热膨胀到0.03MPa,温度约为-183℃,为深冷分离提供冷量。膨胀后的富氧空气与另外一股节流后的富氧空气混合后进入主换热器,与正流空气换热,复热至常温后一部分用作分子筛的再生气,其余放空[3]。

深冷分离技术工艺可靠,可同时制取氮气和氧气,氮气纯度可达99.99%,并且产品的产量和质量稳定,一般适用于用气量≥5000 m3/h,所需气体露点较低,纯度较高的场所。但是深冷分离制氮设备复杂、占地面积大,安装周期长,基建投资高。产气慢12~24 h,适用于用气稳定、长期用气的生产中。

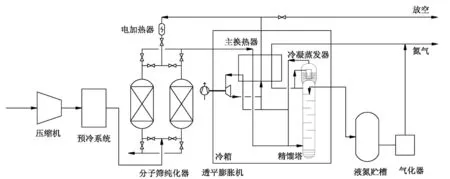

原料空气经压缩机压缩后,经空气预冷及纯化系统后除去空气中的水分、二氧化碳和乙炔。在精馏塔内进行分离,制取高纯度的氮气。富余气氮转化为液态充装贮槽备用,流程见图3。

图3 深冷制氮工艺流程

2 装置规模及产品规格

以下是某项目的空分装置的产品规模及规格。

2.1 空分制氮装置的规模

空分制氮装置正常氮气生产能力:5033 Nm3/h N2;装置公称能力:7000Nm3/h N2。

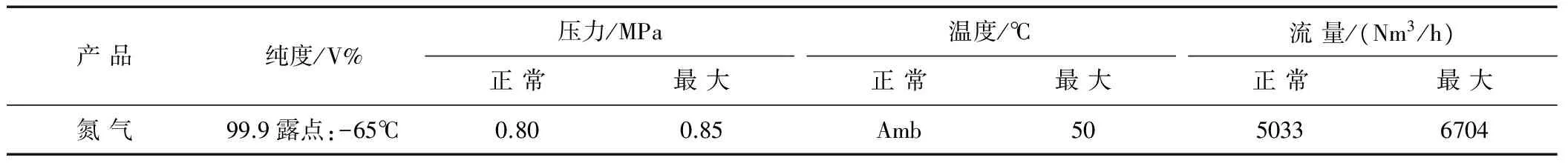

2.2 氮气产品规格(制氮装置界区处)

纯度:99.9% (V %);氧含量:<10 ppm;二氧化碳含量:<1 ppm;一氧化碳含量:<1 ppm;水含量:<5 ppm;常压露点:-65℃。

表 1 氮气生产能力(装置界区处)

3 两种制氮工艺技术比较

本文主要根据两种工艺技术的设备性能、公用工程消耗、设备费用及装置的安全性等几方面进行比较。

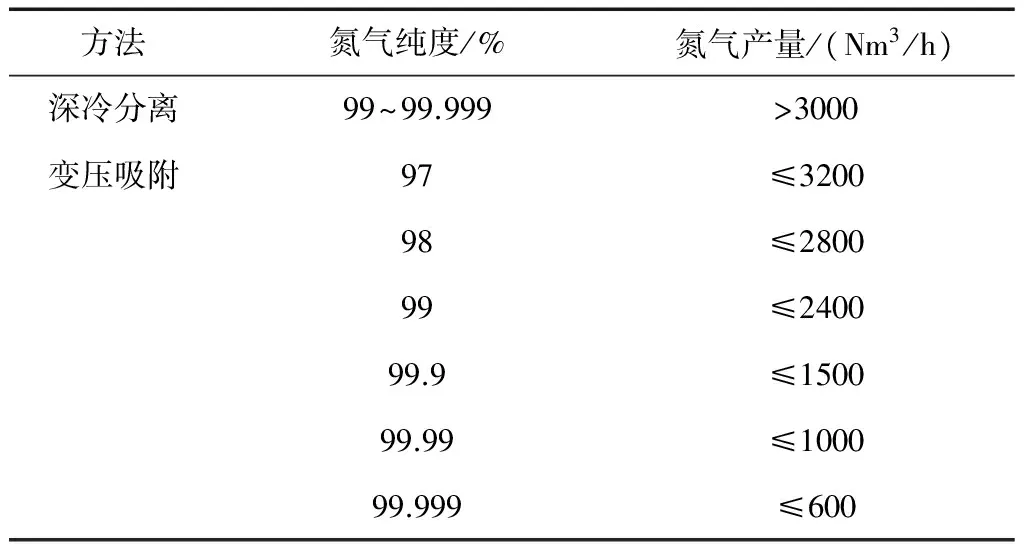

3.1 纯度与产量对比

表2 深冷分离与变压吸附制氮气的纯度与产量对比表

由表2可以看出,深冷分离技术产品质量高,产量大,对于本项目公称制氮能力为7000 Nm3/h,纯度99.9%采用深冷技术可适用。对于变压吸附技术,氮气纯度越高,氮气产量越低,国产单套变压吸附制氮装置产出纯度为99.9%的氮气产品的最大产气量可达到2400 Nm3/h,因此要采用多套PSA并联也可满足本套制氮装置的要求。

3.2 性能比较

表3 深冷分离与变压吸附制氮气的性能比较表

由表3可以看出两种工艺技术各有优劣,PSA工艺流程简单,操作简单,可随时开停机,产气所需时间短,维护简便。深冷制氮不仅工艺流程复杂,设备数量多,且主要设备要再低温状态下运行,预冷启动过程不少于12h,产气时间较长。但深冷产气连续,稳定,氮的提取率相对较高,所需压缩空气量少,并可同时获得氮气与液氮两种产品。

3.3 设备的费用

受项目本身的限制,本套制氮装置在设备选型方面只考虑进口设备,故以下比较仅针对进口设备来进行。

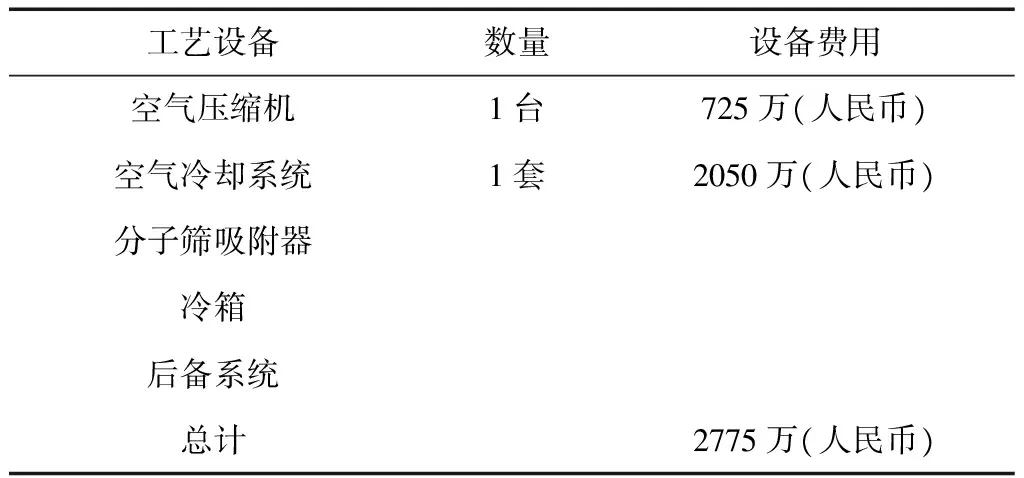

1)深冷制氮技术设备费用估算:

针对本套制氮装置的要求,氮气规模7000 Nm3/h,氮气提取率在40%,单台压缩机空气量18000 Nm3/h。

表4 深冷制氮技术设备费用估算表

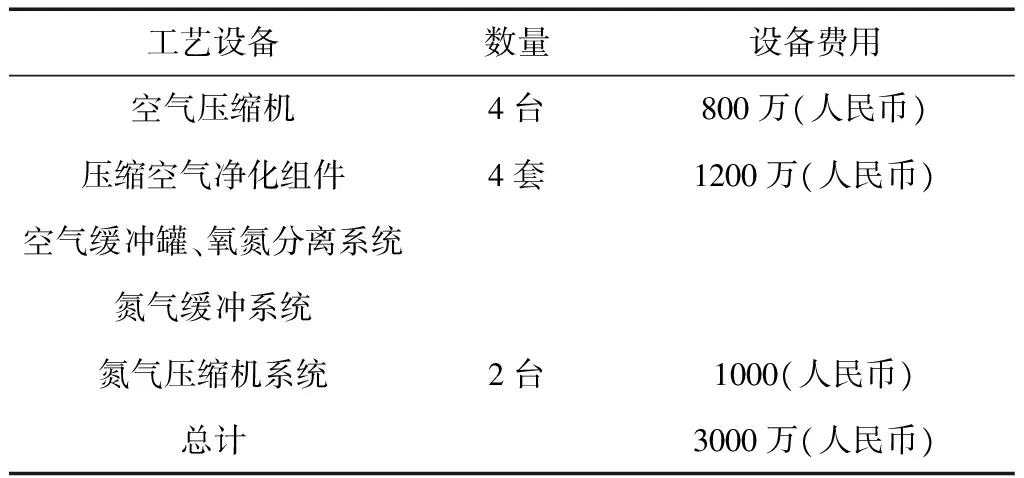

2)变压吸附制氮技术设备费用估算:

针对本套制氮装置的要求,氮气产量的调节范围在3000~7000 Nm3/h,选用变压吸附技术,采用进口单套PSA产出纯度为99.9%的氮气产品的最大产气量可达到2400 Nm3/h,故至少要考虑3开1备的原则来保证安全、稳定、可靠的运行。

表5 变压吸附技术设备费用估算

3.4 公用工程消耗

公称制氮能力为7000 Nm3/h,纯度99.9%,表6列出了两种工艺技术的公用工程消耗对比。

表6 深冷技术与变压吸附技术能耗对比表

3.5 装置运行安全性

深冷分离制氮技术成熟,已有几十年的历史,虽然维修操作人员多,但可靠性尚好,运行成本较低,受外界制约因素少,产品质量高。变压吸附制氮技术结构简单,启动较快,启动约30min内便可以获得合格的氮气产品,操作简单采用智能化全自动控制,无需专人管理。但是实际运行中氮气负荷的变化范围较大,深冷制氮装置具有一定的液体/气体负荷变化能力,既可以生产出氮气还可以生产液氮,液氮贮存在液氮贮槽内,当出现氮气间断负荷或空分设备检修时,贮槽内的液氮进入汽化器被加热后,进入产品氮气管道实现全厂正常工况时至少40h的气量。在一定程度上可以避免因临时停车而造成对下游装置供气的中断,将有助于装置在不同的氮气需求时保持较好的操作弹性和经济性。

而变压吸附制氮只能生产出氮气,无备用手段,不能保证事故工况下长周期运行。并且变压吸附电磁膈膜阀的阀片由于频繁开关,不断切换,每年开关需要几万次到几十万次,阀片经常损坏,影响产气。吸附剂要定期检查添加,吸附塔在运行过程中,塔内压力周期性波动,气体在极短时间内排出或进入吸附塔,吸附剂受气流的冲击,易破碎磨损,吹出塔外,应定期检查吸附剂的高度。

深冷制氮虽然流程较复杂,有一定的操作难度,但是工艺技术成熟,装置运行稳定,开车成功,既可以连续供出高纯度的产品。

4 结论

深冷分离与变压吸附制氮技术都是比较成熟的工艺,由于对氮气的质量和规模要求不同,深冷分离和变压吸附各有优劣,但对于本套制氮装置要求,通过以上分析可以看出:

(1)对于公称制氮能力在7000 Nm3/h,通过对比无论是在公用工程消耗及设备的投资上选择深冷制氮技术费用较低。

(2)当氮气纯度体积分数在99.9%时,采用深冷分离制氮的提取率是变压吸附的两倍,消耗压缩空气量较少。同时制取相同压力的氮气,变压吸附制氮空气压缩机出口压力要高于深冷制氮,两种制氮工艺能耗主要在空气压缩机,故当制取氮气纯度较高时,变压吸附工艺所需空气压缩机规模较大,功率高,总能耗最高。

(3)制氮装置必须要考虑长期、安全、稳定、可靠的运行,选择深冷制氮技术后备系统在检修期间可至少提供40 h的气量来提供下游装置的供气,可保证工艺装置对氮气的连续性需求。

[1] 王永灵,黄艳丽,唐启祥.变压吸附制氮技术[J].中国氯碱,2003(2):39-41.

[2] 吴 卫,石绍军.变压吸附制氮技术及其设备选型[J].化工技术与开发,2010,39(12):56-58.

[3] 李化治.制氧技术[M]北京:冶金工业出版社,2009.

(本文文献格式:刘 硕.浅谈变压吸附与深冷制氮工艺的选择[J].山东化工,2017,46(7):145-147,150.)

The Choice to Nitrogen Process on PSA and Cryogenic Separation

LiuShuo

(Sinopec Ningbo Engineering Company Ltd.,Ningbo 315103,China)

For this nitrogen process choice, provides two kinds of process, PSA and cryogenic separation.Choose the more economic and reasonable plan.

nitrogen process;PSA;cryogenic separation;compare

2017-02-06

刘 硕(1984—),女,工程师,2007年毕业于辽宁工业大学化学工程与工艺专业,现就任中石化宁波工程公司负责工艺设计工作。

TQ116.15

B

1008-021X(2017)07-0145-03