浅析提高煤化工企业污水处理能力的途径

2017-09-16张奎同

曲 涛,张奎同

(兖矿国宏化工有限责任公司,山东 邹城 273500)

浅析提高煤化工企业污水处理能力的途径

曲 涛,张奎同

(兖矿国宏化工有限责任公司,山东 邹城 273500)

随着社会环保意识的提高,国家对环保问题逐渐形成高压态势。对于污水排放量大的煤化工企业污水处理能力水平的高低,直接决定着企业的生死存亡。 如何利用现有装置提高污水处理能力和降低废水排放指标是所有煤化工企业不得不面对的课题。公司通过对现有SBR污水处理工艺存在的问题进行梳理、整改,实现了污水处理能力的提高,取得了良好的社会和环保效益。

氨氮;SBR;煤化工;COD

某公司是一家利用高硫煤制甲醇的大型煤化工生产企业。从煤矿运来的原料煤洗选后经过磨煤工序制备水煤浆,水煤浆经过加压后与空分工段的氧气混合进入气化炉进行气化反应,产生的粗煤气经过变换和酸脱工序后进行压缩合成,然后分离出粗甲醇,粗甲醇经过精馏后得到产品甲醇储存待售,年产甲醇约60万t。配套建设了一套污水处理能力200 m3/h的污水处理厂,用于处理生产过程中产生的废水。

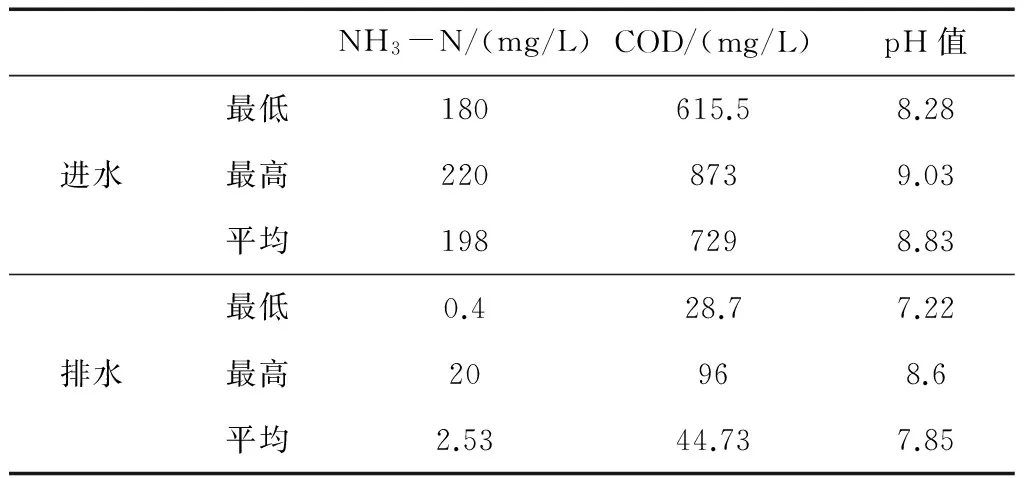

煤化工企业产生的污水主要污染因子为COD和氨氮,其它污染物相对较低。氨氮主要来源为煤气化过程中煤中的氮元素和氧气中的氮气在气化炉内高温高压环境下合成的。COD的主要来源是低温甲醇洗气体净化和甲醇精馏过程中部分有机物进入了废水系统。该公司生产过程中主要的废水及污水站的设计指标见表1,但由于生产工艺和控制环节的不同,污染物的浓度也会有较大波动。

表1 主要污水水量、水质表

1 流程简介

该公司污水处理厂采用SBR污水处理工艺技术,污水经水质、水量的调储及预处理后,提升入主生化单元,再经主生化单元生化处理后达标排放,其剩余污泥经浓缩脱水处理后不定期送出界区。

气化废水经管道直接进入污水处理站,其它生产废水和生活污水经集水池收集后通过泵提升,经管道进入污水处理站。通常情况下进入污水调节池,出水再提升至SBR池处理;在事故状态下或调试期间,进入缓冲池,然后经缓冲池提升泵再分批提升至污水调节池,逐批处理,当调节池和缓冲池已满的情况下,气化废水和生产生活污水可进入消防污水池,当夏季气温偏高时气化废水经冷却塔冷却后进入调节池或缓冲池,冬季气温偏低时气化废水直接进入调节池或缓冲池。

污水调节池兼具水量调节、水质均化、初沉等三种功能,进水端设置混合配水渠和泥斗,池底倾斜度约5%。沉淀物在重力作用下,沿斜坡进入泥斗,由抽渣机打入污泥池,从而达到去除部分大颗粒物质的作用。调节池内还设有曝气管,通过曝气吹除部分氨氮等挥发性污染物。出水端设置污水提升泵,混合后的综合污水由污水提升泵送至SBR反应池。污水在SBR池内多次重复进行的曝气、搅拌、沉淀、排放(排水、排泥)操作,创造好氧、缺氧、厌氧环境,利用好氧、兼氧、厌氧微生物完成分解有机物(BOD)和脱除氨氮(NH3-N)的生化处理过程。生化反应净化后的水经上清液排出装置旋转式滗水器排入蓄水池,经过滤液提升泵提升经多介质过滤器过滤进入排水池,最终经泵提升通过管廊送往循环水复用。反应过程中产生的剩余污泥由污泥抽出泵抽出送至污泥池。污泥在此进行重力沉降,使污泥浓度提高至含水率98%,上清液排入调节池,浓缩处理后的污泥由污泥池污泥输送泵打入污泥脱水机系统进行脱水处理,脱水后的污泥含水率达75%~80%,所产污泥饼定期送出界区作为肥料或填埋。

2 运行现状及存在问题

随着公司甲醇生产系统生产能力的逐步提升,产生的废水量随之增加。并且气化废水中的氨氮含量因煤种等因素也严重超标,最高达到600 mg/L,短时间内无有效解决措施。污水处理站操作弹性小,排水指标升高的问题日益凸显,制约了系统产能的提高。表2为SBR池实际运行指标。

表2 SBR池实际运行指标

为彻底摸清污水处理过程各环节的运行情况,对各处理单元进行采样分析。共取样160余批次,分析项目1200余项,监测项目包括COD、氨氮、硝态氮、亚硝态氮、总氮、碱度、盐分、pH值、污泥沉降比、污泥浓度等。通过对数据进行整理和分析,并进行污水站SBR工艺核算,确定了制约污水处理能力的症结所在。

首先,污泥老化严重,沉降性能差,活性较差。

因污泥脱水系统絮凝剂投加装置未投用,板框式污泥压滤机运行效果差、效率低,污泥排放周期过长,污泥存在老化的现象。试验观察污泥松散,颜色灰白,质轻,不耐水力剪切,沉降性能差,活性差。

其次,SBR池进水COD和氨氮配比不合适。

调节池NH3-N约190~210mg/L,COD约650~850 mg/L,碳氮比虽然能够保持在1∶3~4左右。但根据试验室小试装置测试结果显示,因其中碳源(COD)质量不是很好,多碳链有机物含量高利用率低,影响了活性污泥正常的生长繁殖。

此外,通过分析显示,SBR池溶解氧(DO)偏低。

根据现场测试,SBR池曝气阶段DO约0.5~1.5mg/L,低于正常值。SBR池总体上呈缺氧状态,根据SBR污水处理工艺的的反应机理,低氧含量导致硝化反应效果差,氨氮在硝化阶段降解程度低。

最后,SBR池混合液混合程度差,池空间利用率低。

通过对SBR池一个处理周内不同位置、不同时段NH3-N、NO3--N、NO2--N含量进行分析,其中NH3-N浓度梯度有较大变化的地方出现在池前端,而中端、末端的NH3-N浓度变化不大,说明污染物在池前端横向扩散较好,但沿池长的纵向方向扩散能力较差,池内存在短流和局部流现象。根据NH3-N、NO3--N、NO2--N沿程变化情况,池前端氨氮的去除率较高,大部分氨氮被转化为NO3--N;池中端及末端NH3-N浓度基本恒定,变化较小,无NO2--N积累,氨氮的去除主要集中在池前端,SBR池整体容积利用率较低。

3 采取措施及效果分析

首先,完善硬件设施,确保加药装置运行正常。对SBR池碱液、甲醇杂醇油计量泵进行维护,依此来保证SBR池pH值、COD控制在合理范围内。同时对污泥脱水系统絮凝剂自动添加装置进行修复,提高污泥压滤机效率,每4天排泥1次,解决污泥老化的问题,逐渐培养一批超级生化菌群。

在SBR池增设混合液回流管道,利用原有回流泵将末端混合液回流到池前端,形成纵向上推流,改善混合液混合程度。依此来解决混合液混合程度差、整池空间利用率低的问题。

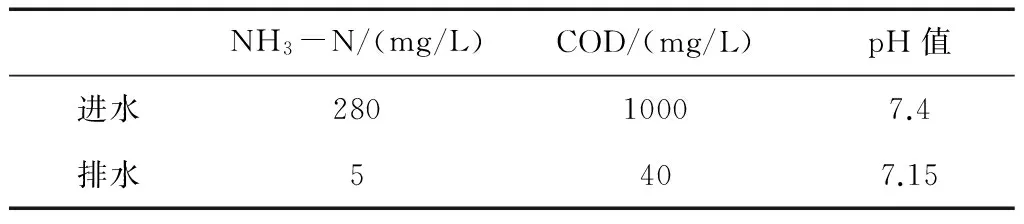

对SBR池进水指标进行调整,提高碳氮比。通过检测出水COD含量等措施,在保证进水量不变的前提下,分批次逐渐提高SBR池进水COD含量,将COD由原来的600~700 mg/L,按30~50 mg/L·d的速率逐渐提高到900~1100 mg/L左右。待出水指标稳定后,逐渐提高进水氨氮含量至280 mg/L。

调整SBR池运行周期,将间歇性曝气调整为连续曝气,进水的同时即开始曝气,曝气时间调整为3h;将搅拌时间调整为4 h,进水即开始搅拌;沉淀时间、滗水时间维持原时间不变。

经过上述调整和连续观测,SBR池出水水质有了很大改善,污泥沉降比也恢复至50%~70%的正常水平。出水COD由原来的50~60 mg/L降至40 mg/L左右,氨氮由6~7 mg/L降至2 mg/L左右。表3为调整后SBR池进水和排水指标。

表3 调整后SBR池进水和排水指标

4 结果和讨论

污水处理系统经过一系列调整改善,污泥老化现象得到有效缓解,污泥活性显著提高。污水处理能力增加了25%。为整个煤制甲醇生产系统提高生产能力创造了有力条件,提高了企业的核心竞争力和社会美誉度。随着污水处理系统优化的进一步推进,逐渐向降低单位污水处理成本,降低污水排放指标等方向努力。在环保形势日益严峻的今天,通过大家的共同努力,再现碧海蓝天。

(本文文献格式:曲 涛,张奎同.浅析提高煤化工企业污水处理能力的途径[J].山东化工,2017,46(3):137,142.)

2016-12-19

曲 涛(1984—),男,山东济宁人,本科,助理工程师,研究方向:煤炭化工;通讯作者:张奎同,男,山东滨州人,在职研究生,工程师,研究方向:煤炭化工。

X784

B

1008-021X(2017)03-0137-01