高浓度煤粉输送与燃烧系统以及在隧道窑上的应用实践

2017-09-16冯俊小李晓波

王 恒,冯俊小,李晓波

(1.北京科技大学 能源与环境学院,北京 100083;2.北京科技大学冶金工业节能减排北京市重点实验室,北京 100083;3.启东市冶金机械有限公司,江苏 启东 226200)

高浓度煤粉输送与燃烧系统以及在隧道窑上的应用实践

王 恒1,2,冯俊小1,2,李晓波3

(1.北京科技大学 能源与环境学院,北京 100083;2.北京科技大学冶金工业节能减排北京市重点实验室,北京 100083;3.启东市冶金机械有限公司,江苏 启东 226200)

本文介绍了一套新开发的隧道窑高浓度煤粉燃烧系统,包括煤粉的制备、储存、高浓度输送及燃烧技术。该技术适用于供热点多,但每个供热点容量小,要求温度均匀、对积灰有一定宽容度且对烟气有净化设备的燃煤热工设备。本文讨论了在直接还原隧道窑上的运行经验,提出了改进措施。

高浓度煤粉输送;小型煤粉燃烧器;直接还原隧道窑

在我国化石能源中,煤炭无论从生产量和消费量上都要占到三分之二以上,是我国的主要能源,并且在以后较长的时间内也不会有很大的改变。煤的利用方式有多种多样,可直接燃烧利用,也可转化成煤气再加以利用。从目前国内常用的混合煤气发生炉(无论是单段炉或是两段炉)的运行参数来看,其煤气热值大多低于5220 kJ/m3,燃料转化率低于75%,并且单炉产气量较低。因此,对于燃烧温度要求较高,供热量较大的热工设备,煤气化难以满足。而煤粉的直接燃烧,燃料的转化率可达98%以上,且无容量的限制。由此可见,只要热工设备的炉膛对积灰有一定的宽容度且炉尾有高效的除尘设备,无疑直接燃煤是最高效的能源利用方式。

煤粉燃烧是各种煤炭直接燃烧方法中最为普遍的燃烧方式,也是电站锅炉的基本燃煤方式。除电站外,煤粉燃烧主要用于一些设置单烧嘴的工业炉窑,如各种回转窑等。常规的煤粉燃烧系统有直吹式和中间储仓式两类。前者是煤经磨煤机制粉后由气流携带直接进入煤粉燃烧器燃烧,后者则是先将煤经磨粉机制粉,然后经过收尘器储存在储仓中,再由给粉器和风粉混合器将煤粉携带至燃烧器燃烧。以上两种煤粉燃烧系统,无论是应用于电站锅炉还是各种工业炉窑,其煤粉在携带气流中的比例都是很低的。一般来说,携带煤粉的空气(也称一次风)占煤粉燃烧所需空气量的20%~30%,大约每立方米空气只能携带0.55~0.85kg煤粉,所需其余燃烧所需空气由燃烧器的二次风甚至三次风来提供[1]。这种燃烧系统的特点是每套系统燃烧器的数量不能太多,一般是1~6台燃烧器,否则无法保证均匀供粉。另外,为防止爆炸,不能对携带煤粉的空气进行预热。另一种煤粉输送及应用技术是高炉煤粉喷吹。煤粉经磨煤机制粉和收尘器收集后进入煤粉储罐,然后按操作周期将煤粉加入到带有流化装置的喷吹罐,喷吹罐加压后进入工作状态,煤粉再经混合器由高压气流携带经输粉总管到炉前分配器,然后再通过分出的数十个支管,煤粉被送到煤粉喷枪喷入高炉回旋区完成燃烧与气化。这种喷燃系统的特点,一是煤粉气流中煤粉的浓度很高,可达15~40 kg/m3,比一般煤粉燃烧系统的高出几十倍,以避免较多冷空气进入回旋区而降低燃烧温度;二是每个系统的喷管数量可以很多,并且经分配器后各支管煤粉流量非常均匀[2]。

本文借鉴高炉喷吹系统的制粉及输送技术,开发出一种小型高浓度煤粉燃烧器,将这种高浓度煤粉气流直接用于隧道窑。该技术适合于燃烧器数量多,供热区域大,温度要求均匀的隧道窑等燃煤热工设备。

1 高浓度煤粉制备及输送系统

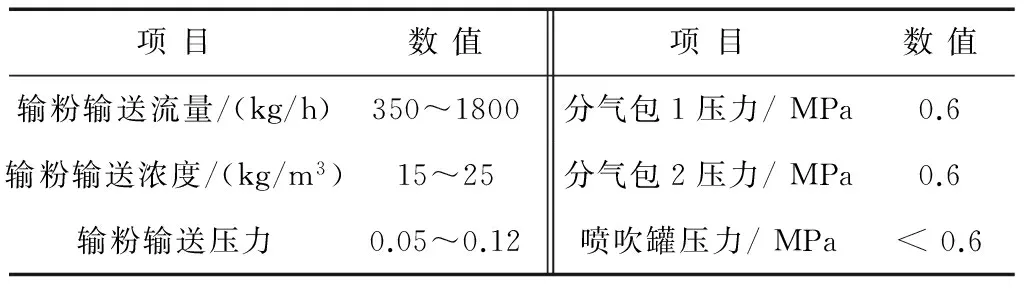

本文开发的高浓度煤粉输送及燃烧系统应用于一台大型直接还原铁隧道窑。热工制度与常规的隧道窑一样,属于逆流操作的热工设备,沿窑长度方向分为预热段、烧成段和冷却段。制品与气流以相反方向运动,在三段中依次完成产品的预热、烧成、冷却过程。该窑总长度为132 m,其中预热段45 m,加热段45 m,冷却段42 m,内宽4 m。炉墙采用耐火砖、隔热砖和红砖砌筑,窑顶采用平顶,为整体浇注。加热段炉温设定为1150~1250℃,总供热功率约为7MW。加热段共安装30台燃烧器,每侧15台,采用高挥发分的神木煤为燃料。

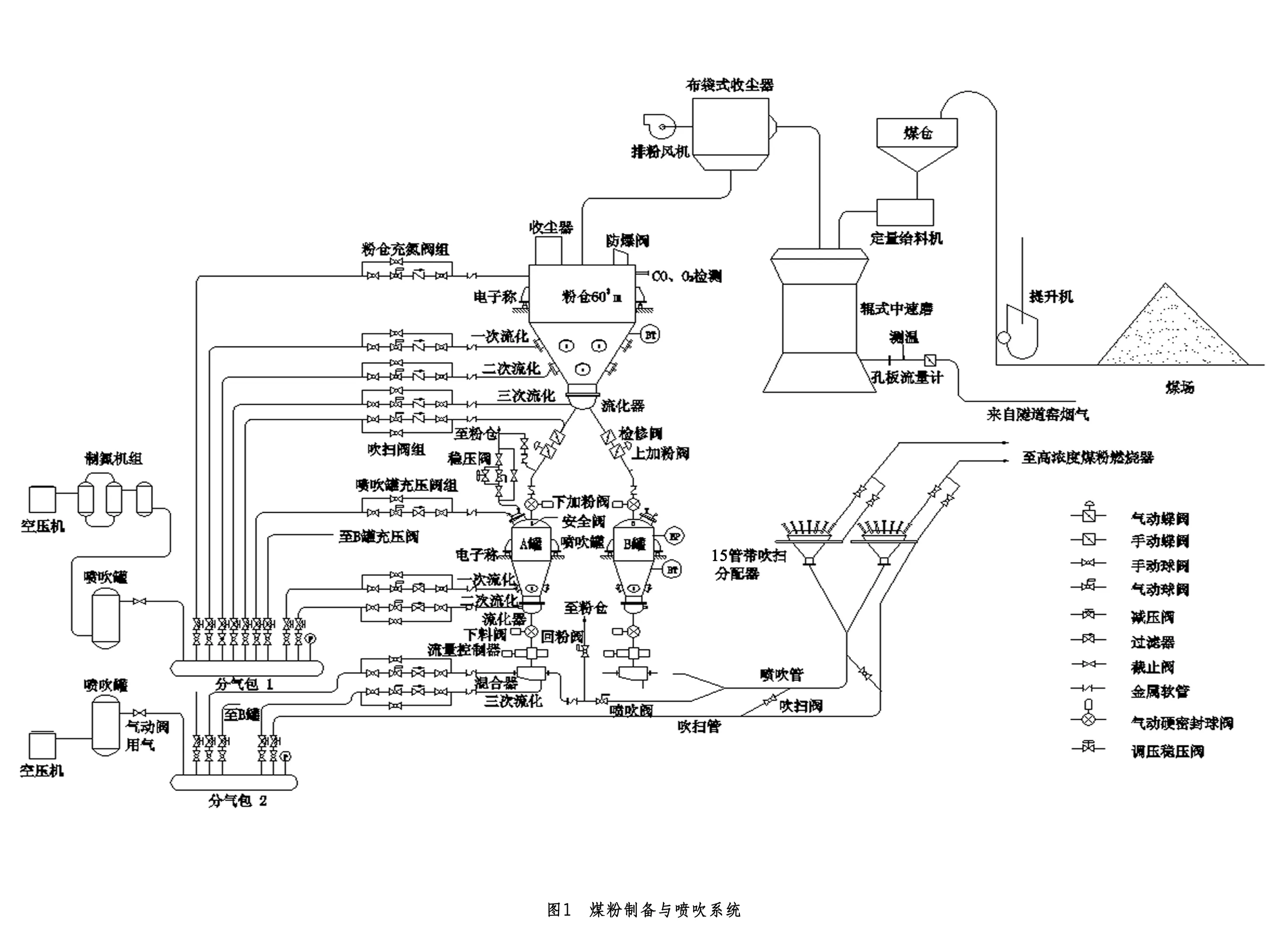

煤粉制备、仓储及输送系统如图1所示。煤经过斗式提升机加入高位煤仓,再经过定量给料机加入到辊式中速磨中。辊式磨辊径为1100 mm,两棍为高耐磨合金棍套结构。该辊式磨出力约为5 t/h,开机5~6 h即可满足一天的喷煤用量。干燥介质为隧道窑烟气,因为煤的挥发分很高,所以温度控制为150~230℃范围内。调整干燥介质的入口流量,煤粉粒度控制为80%<200网目(75μm)。合格的煤粉经过布袋式收尘器收集,再经喷射泵送到密闭料仓。料仓容积为60 m3,除装有排气用的除尘器和泄爆阀外,还装有O2和CO检测装置,当料仓中O2或CO浓度超标时,就会发出警报,打开充氮阀,向料仓充氮,以确保安全。此外,为使下料均匀顺畅,料仓下部装有18台流化器,流化气体为氮气。

喷吹系统采用并列式,喷吹罐A和B并列布置。当一个喷吹罐在进行喷吹时,另一个喷吹罐进行泄压、装粉、充压。喷吹过程周而复始,按顺序循环进行。并列式工艺流程简单,可大大降低喷吹施工高度,工程投资省。另外,由于煤粉计量是按照安装在料仓和喷吹罐上的电子称称重随时间的变化关系计算得到的,因此煤粉计量比较容易。

喷吹罐下部设有2次流化装置,使得喷吹罐工作时下料均匀顺畅。喷吹罐工作时,煤粉在压力作用下,经过下料阀、流量控制器进入流化式混合器,在喷吹介质压缩空气的带动下沿煤粉输送总管到达炉顶。由于供热范围长达45m,因此需要沿炉长方向布置两台煤粉分配器,每台分出15个支管,供15台燃烧器用。煤粉输送总管在炉顶按一定角度分为两个支管分别对应两台分配器。输送煤粉的流量和煤粉输送浓度可以通过调整煤粉流量控制器调频电机的转速和喷射介质的压力来实现精准控制。本项目煤粉输送总管管径为50 mm,长度约为100 m。总管沿长度方向设有数个与主管成一定角度的压缩空气喷射管,这是为在管道出现堵塞时处理方便而设置的。煤粉分配器带有吹扫支管,即每根煤粉支管都有一个吹扫管,当单个燃烧器出现堵塞时,进行吹扫疏通,而不影响其他燃烧器的正常工作。煤粉喷吹系统操作参数列于表1。

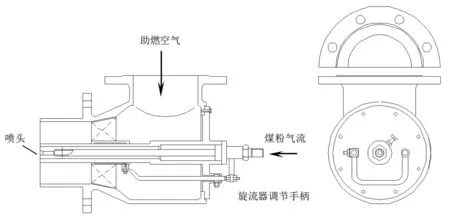

表1 煤粉喷吹系统操作参数

2 隧道窑及煤粉燃烧系统

本文煤粉燃烧系统应用的隧道窑在炉温制度、炉压制度上与一般隧道窑无异,但由于燃料为煤粉,而煤粉燃尽所需的空间较大,因此在结构上与常规隧道窑结构有所不同。常规燃气和燃油的隧道窑一般利用在两个窑车之间空间作为燃烧空间,而煤粉的燃烧空间则设置在物料的上部,传热方式以辐射为主,因此,物料的码放方式和尺寸会直接影响加热能力。图2为该隧道窑结构形式及工作方式示意图。

图2 隧道窑结构形式及工作方式示意图

冷鼓风机鼓入冷风与物料进行热交换,物料被冷却,空气被加热至约250℃。加热后的空气被热助燃风机抽取后鼓入助燃风管,分配到两侧燃烧器。此外,由于内配煤铁矿石压块加热到一定温度后,煤中挥发分会释出进入烟气中,造成能源浪费,也给磨煤带来安全隐患,因此,在预热段后部也设置有空气导入管。当检测出烟气中有可燃物存在时,开启阀门喷入空气使之燃尽。窑车下有平衡风机,调整鼓风量和引风量,维持窑车上下压力一致,避免吸冷风或向下窜火。另外平衡风机对窑车也有一定的冷却作用。

加热段物料距窑顶为1.1 m,燃烧器装在燃烧空间的中部,与对面燃烧器错开1.16 m。物料经过预热段后表面温度达到800℃左右,在加热段达到设定的1150~1250℃,再经过冷却出窑温度为200℃左右。物料在窑内的停留时间视装料多少而不同,约为48~64 h。

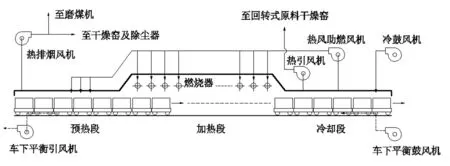

小流量高浓度煤粉燃烧器(图3)的开发是本文的关键技术之一。该燃烧器结构合理,尺寸小巧,煤粉喷枪与配风器可完全分离。喷头采用耐磨耐热材料制造,煤粉喷口直径仅为9 mm,更换十分方便。配风器采用可动轴向扭曲叶片旋流器,调整旋流强度可改变煤粉火焰的长度。该小型高浓度煤粉燃烧器于2012年申请了国家发明专利和实用新型专利(实用新型专利已经授权[3]),其主要技术参数列于表2。

图3 小型高浓度煤粉燃烧器结构

煤粉喷吹系统和窑炉均采用计算机远程操作。

3 运行实践

隧道窑为新建窑,采用压缩天然气烘炉。烘炉结束后,炉温约为750~800℃时,逐步更换煤粉燃烧器,启动喷粉系统,使煤粉燃烧器开始工作。调整好配风器,可见清晰的煤粉气流喷入炉内,由于所用煤粉挥发分较高,着火性能好,在距喷嘴出口几厘米的地方就出现了明亮的火焰。煤粉气流喷出速度约为15~25 m/s,火焰长度约为1.5~2 m。所有喷嘴启动后,炉温很快会升温至规定的1180~1240℃。正常燃烧时,烟气经过较长的预热段和干燥窑,粉尘大部分已经沉降,目测烟囱排放气体呈浅白色,可以达到当地排放标准。

由于隧道窑直接还原铁压块工艺正在调试,隧道窑经常要处于低负荷保温状态,这时所有燃烧器停止喷煤,约3 h后炉温降至750~800℃时,开启喷粉系统,炉温又会迅速回升。这也说明了煤粉燃烧系统的负荷调节范围较大,操作也很方便。

运行过程中也出现一些问题。主要有:(1)喷粉系统在开始启用的最初两天,煤粉管道容易发生堵塞。堵塞物主要是管道内锈块、焊疤等。所以,喷粉前要进行彻底的吹扫;(2)炉压调整不当。一般预热段窑内为负压,加热段为微负压或微正压,而冷却段为正压[4]。由于助燃空气从冷却段抽取,当煤粉燃烧量增加,助燃空气量也随之调大,这时如果冷鼓风机流量没有增加或增加不多,就会造成烟气倒流,助燃空气中存在大量烟气而造成燃烧中缺氧而冒烟。因此,操作时要注意这个问题;(3)物料与窑壁上有结渣现象,这主要是因为神木煤灰熔点太低的缘故所致,可在煤中掺入部分高灰熔点煤就可得到很大程度的缓解。

4 结论

(1)本文首次将高炉喷吹煤粉工艺中的煤粉制备、储存及输送技术应用到直接还原铁隧道窑上,为供热点多而单个供热量小,且温度要求均匀的设备燃煤提供了一种可行的技术措施;

(2)本文开发的小型高浓度煤粉燃烧器设计合理,结构简单,操作方便;

(3)整个隧道窑煤粉燃烧系统实现了远程操作,调整和管理比较方便,正常的燃烧排放经适当处理后可以达到一般的环保要求。

[1] 冯俊凯,沈幼庭,杨瑞昌.锅炉原理及计算[M].3版.北京:科学出版社,2003.

[2] 汤清华,马树涵.高炉喷吹煤粉知识问答[M].北京:冶金工业出版社,1997.

[3] 王 恒,冯俊小,满 毅.高浓度煤粉燃烧器:中国,CN202902273U[P].2013-04-24.

[4] 毕由增,王宏伟.实用砖瓦隧道焙烧窑烧成工艺技术[M].2版.北京:中国建材工业出版社,2012.

(本文文献格式:王 恒,冯俊小,李晓波.高浓度煤粉输送与燃烧系统以及在隧道窑上的应用实践[J].山东化工,2017,46(3):82-85.)

Highly Loaded Pulverized Coal Transportation and Combustion System and Its Application in a Tunnel Kiln

WangHeng1,2,FengJunxiao1,2,LiXiaobo3

(1. School of Energy and Environmental Engineering, University of Science and Technology Beijing, Beijing 100083, China;2. Beijing Key Laboratory of Energy Saving and Emission Reduction for Metallurgical Industry, USTB, Beijing 100083, China;3. Qidong Metallurgical Machinery Co.,Ltd.,Qidong 226200,China)

In this paper,a newly developed highly loaded pulverized coal combustion system for tunnel kiln,including pulverized coal preparation,storage,transportation and combustion has been introduced. This technology is suitable for the coal-fired furnaces which are equipped with many small heat capacity burners,demand uniform furnace temperature,ash-tolerance and installed flue gas cleaning device. Its operation experience in a tunnel kiln for DRI has been discussed,and improvement measures have also been proposed.

highly loaded pulverized coal transportation; small capacity PC burner; tunnel kiln for DRI

2016-12-22

北京市教委共建科研基地建设项目—催化燃烧技术实验平台建设及中央高校基本科研业务费专项资金

王 恒(1957—),男,天津蓟县人,教授,主要从事燃烧理论与工业炉热工技术的研究与教学工作。

TK16

A

1008-021X(2017)03-0082-04