制氢装置水碳比波动问题分析

2017-09-15刘永辉

刘永辉

(中国石油广西石化公司,广西 钦州 535008)

制氢装置水碳比波动问题分析

刘永辉

(中国石油广西石化公司,广西 钦州 535008)

某石化公司14×104Nm3·h-1制氢装置采用天然气、炼厂气、石脑油和液化气为原料,与装置自产的中压蒸汽反应,生产纯度为99.9%的工业氢气送至氢气管网。水碳比是制氢装置最核心的控制参数,其是否稳定将直接影响整套装置的平稳运行。2015年7月份DCS上显示水碳比突然由3.4降低至0.8左右,后又恢复,但是SIS系统没有发生变化,因此装置没有因为水碳比低低而联锁停车。查找原因并进行计算分析,当时装置为天然气单一进料,天然气和水蒸汽流量没有变化,只有石脑油流量表发生了变化,认为此次水碳比波动是由石脑油流量计波动引起的。通过校正流量计,装置此后没有再发生此类现象。

制氢装置;DCS;水碳比;天然气;石脑油

14×104Nm3·h-1制氢装置是某石化公司高硫原油加工配套工程中的一套新建装置,造气部分采用典型的烃类水蒸气转化制氢工艺,提纯部分采用变压吸附工艺。水蒸气与原料中碳的摩尔比(简称水碳比)是制氢装置最核心的工艺控制参数,水碳比低会导致原料转化率低,严重时会引起烃类原料在催化剂上结碳,进而引起转化炉及催化剂破坏;水碳比高虽然原料转化率会升高,但是过多的蒸汽进入转化炉,会使转化炉热负荷明显增加,同时多余的蒸汽进入后续冷却系统,会增加后续冷却系统的负荷,装置能耗明显增加。水碳比波动会导致转化炉炉管的热吸收发生明显波动,进而引起转化炉温度波动,因此控制合适的水碳比对于制氢装置降低能耗、提高氢气收率、装置长周期安全平稳运行具有重要意义。

1 装置简介

14×104Nm3·h-1制氢装置为目前国内最大的单系列烃类蒸汽转化制氢装置。造气部分采用TECHNIP公司的低能耗蒸汽转化制氢技术,主要由原料预热、原料精制、预转化反应、转化反应、中变冷却系统等部分组成;净化部分采用UOP公司的PSA提纯工艺,PSA氢气回收率高达90%,产品氢气纯度高达99.9%。装置设计采用天然气、炼厂气、石脑油、液化气等4种原料,设计时以天然气作为主工况,公司含硫原油配套工程开工后,一直采用天然气作为原料。

2 水碳比波动原因分析

2.1 水碳比波动情况

2015年7月份DCS上显示水碳比仪表报警,水碳比突然由3.4降低至0.8左右,当时装置进料平稳,装置没有进行任何操作调整,水碳比波动后迅速恢复正常,但是SIS系统没有发生变化,因此装置没有因为水碳比低低而联锁停车。查找原因发现,当时装置为天然气单一进料,天然气和水蒸汽流量均没有变化,但是脱硫后原料流量略有降低。按照装置设计,脱硫后原料由天然气、炼厂气、石脑油、液化气4种原料和氢气组成混合。查找相关仪表历史趋势,天然气、炼厂气、氢气流量均没有波动,只有石脑油与液化气共用流量计发生波动。当时装置为天然气单一进料,脱硫后原料只有天然气和氢气,炼厂气、石脑油和液化气系统并没有投用,因此石脑油和液化气共用流量计发生波动是由于现场仪表误报引起。

2.2 水碳比波动原因分析

2.2.1 脱硫后原料流量降低的原因

脱硫后原料为天然气、石脑油、炼厂气、氢气、液化气混合物,查看5种物料的流量指示,天然气、氢气流量稳定,炼厂气流量为零,石脑油和液化气系统共用流量计略有波动,流量指示由零增加到2656kg·h-1,因此脱硫后原料流量指示值实际为天然气、氢气、石脑油的混合流量经温压补偿计算后的流量。石脑油流量突然上升,如果按照简单的加和原理,脱硫后原料流量为三股进料量的综合,总流量应该随之上升,但是DCS显示脱硫后原料流量下降。

脱硫后原料流量计为孔板型质量流量计,其测量数值与密度的开方成正比,因此通过孔板的物质密度发生变化,其测量数值也会随之变化。

假设脱硫后原料气为理想气体,根据理想气体状态方程,可得出以下公式:

式中:n为摩尔量;m为质量;M为原料分子量。

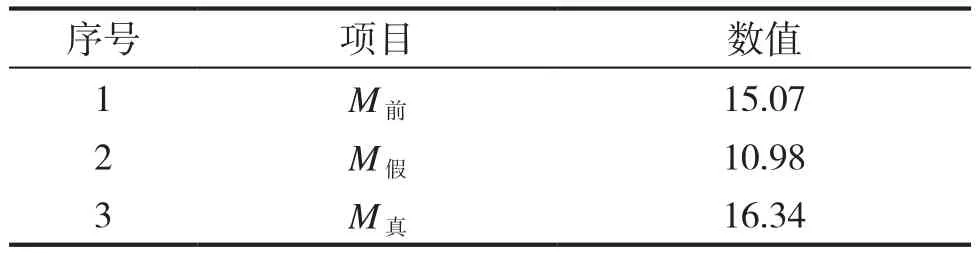

根据以上公式可分别计算出脱硫后原料气密度变化如表2所示。M前、ρ前指石脑油流量没有波动前混合原料的分子量和密度,M假、ρ假指石脑油波动时混合原料的分子量和密度,M真、ρ真指石脑油波动时真实的混合原料的分子量和密度。

表1 各种原料流量表

表2 脱硫后原料平均分子量变化表

从表2中可看出,石脑油流量计发生漂移后,混合原料的分子量会发生很大的变化。石脑油流量计发生漂移时,DCS中石脑油分子量输入值为3,与实际值不相符,相差较大,其混合后原料的平均分子量M假为10.98;石脑油的真实分子量为93,若石脑油流量计发生漂移,其混合后原料的平均分子量M真为16.34。

石脑油流量计发生漂移后,系统按照当时DCS输入的石脑油分子量计算混合原料的分子量从15.07降到了10.98,其对应的混合原料的相对密度也会随之降低,因此DCS显示脱硫后原料流量下降。若石脑油DCS中输入真实的分子量93,混合原料的分子量从15.07将升高到16.34,其对应的混合原料的相对密度也会随之增大,这样脱硫后原料流量将会增加。这就是石脑油流量突然上升,脱硫后原料流量不随之上升反而下降的原因。

2.2.2 DCS中水碳比大幅降低,SIS系统却没有太大波动的原因

水碳比是制氢装置最重要的控制参数之一,其发生波动将直接影响转化反应的程度,进一步影响催化剂及转化炉管。水碳比波动可能由两部分造成,一是水蒸气流量发生波动,二是原料流量发生波动。本次水碳比大幅波动时,查看与之相关的蒸汽系统历史趋势,蒸汽系统没有任何参数发生波动,蒸汽流量、压力、温度均比较稳定,因此本次水碳比波动是由于原料流量变化引起的。

表3 各原料基本参数表

表4 各种情况下计算的水碳比表

通过计算各种情况下的水碳比可看出,DCS中将石脑油的分子量由真实的93输入错误的3后,石脑油流量计发生漂移,其原料总碳流量会发生大幅变化,其总碳流量由1567kmol·h-1变为5798.9kmol·h-1,计算后的水碳比由正常值3.35降为0.71,当时DCS当时显示0.8,数值基本相近。SIS中石脑油的分子量输入值为93,当石脑油流量计发生漂移,其原料总碳流量略有增加,其总碳流量由1567kmol·h-1变为1754kmol·h-1,因此水碳比略有降低,由正常值3.35降为3.0,没有达到联锁值。这就是当石脑油流量计发生错误指示后,DCS中水碳比大幅下降,但是SIS中水碳比却没有大幅波动的原因。

3 解决方案

3.1 校正DCS输入参数

本次装置水碳比波动是由于石脑油计量流量计误报引起的,虽然没有引起装置大的生产波动,但是应引起足够的重视。仪表维护人员应校正石脑油流量计的相关读数,确保流量计指示正确,同时将DCS中石脑油的分子量由错误的3改为93,这样即使石脑油的流量计有轻微变化也不会对水碳比造成大幅波动。

3.2 停用无关仪表

装置目前为单一天然气进料,其余原料均不使用,因此停用石脑油和炼厂气流量计,强制将两块流量计仪表读数归零,这样既不影响装置的计量及相关计算,也避免了由于无关仪表波动引起的装置波动。

4 结论

通过计算分析,本次脱硫后原料流量及水碳比大幅波动的原因均是由于石脑油流量计的错误指示引起的,DCS中水碳比大幅波动还与石脑油的分子量输入错误有直接关系。由于石脑油系统没有投用,平时忽略了此系统相关仪表的检查。通过校正石脑油流量计的相关读数,并将DCS中石脑油的分子量输入真实值,停用无关仪表,此后再无类似的事件发生。

[1] 郝树仁,董世达.烃类制氢转化技术[M].北京:石油工业出版社,2009:42-43.

[2] 郭成,何联合.制氢装置的水碳比控制方案优化[J].化工设计,2016,26(5):3-5.

[3] 崔欣,张彩慧,席小明.制氢装置水碳比交叉限幅控制方案[J].炼油技术与工程,2016,46(10):45-47.

Fluctuation Cause Analysis of Water Carbon Ratio in Hydrogen Production Plant

LIU Yonghui

(Guangxi Petrochemical Company, CNPC, Qinzhou 535008, China)

TQ 031

B

1671-9905(2017)08-0073-03

2017-05-16