大型5HFS-10负压自控粮食干燥机的设计与试验

2017-09-15陈武东吴春升李海龙金中波黑龙江八一农垦大学工程学院大庆6339黑龙江省农副产品加工机械化研究所佳木斯54004

车 刚,陈武东,吴春升,李海龙,金中波,万 霖(. 黑龙江八一农垦大学工程学院,大庆 6339;. 黑龙江省农副产品加工机械化研究所,佳木斯 54004)

大型5HFS-10负压自控粮食干燥机的设计与试验

车 刚1,陈武东2,吴春升2,李海龙1,金中波1,万 霖1

(1. 黑龙江八一农垦大学工程学院,大庆 163319;2. 黑龙江省农副产品加工机械化研究所,佳木斯 154004)

为了降低一次能源的消耗和提高玉米等粮食干燥产能,结合寒区高水分玉米干燥特性,以负压干燥原理为基础,设计了一种负压自控粮食干燥机。该机采用负压多级顺流缓苏结合的干燥方式,将并联式扩张口型风机和变径角状管相结合,协调冷风配额调控机构,应用多传感器实时采集在线工作参数,配合自适应调控系统,实现大宗粮食的智能保质干燥生产。该文详细进行了干燥参数和技术经济指标的计算,可为负压干燥机的设计和综合评价提供。生产试验表明,该机工作性能优良,节能显著,烘干品质好,单位质量成本低,自动化程度高。有效控制干燥机出粮水分偏差小于等于±0.5%w.b,与传统正压送风式干燥机相比,节省能耗20%以上,降低生产成本12%以上。该干燥机各项作业性能指标完全符合农场集约化和规模化干燥作业要求,可为开发节能粮食智能化干燥机型提供参考。

农业机械;设计;控制;自控干燥机;负压;试验

0 引 言

节能减排是贯彻落实科学发展观、构建社会主义和谐社会的重大举措,“十二五”期间单位国内生产总值能耗力争降低30%左右,提高能源的利用效率,以降低一次能源的消耗和提高单位能耗的产值是干燥节能关键[1]。中国谷物烘干技术发展有近40多年的历史,干燥设备行业已经开始进入较成熟的发展阶段,能够比较好地满足各个领域用户的实际需要,但是与国外相同产品相比,技术含量低,自动化水平低,而且耗能高,成熟机型不多[2]。缺乏适合农机专业户、种粮大户及村组使用的大中型节能烘干机械。自2000年以来,中国在东北地区投资建设的187套粮食烘干系统,其中顺流粮食干燥机占有一定的比重。顺流干燥机具有干燥均匀,直接供热单位热耗低,生产率高的特点。但是对提升粮食品质,到达节能减排要求,降低环境污染等方面存在缺陷[3-4]。因此,从高温粮食干燥机的结构和工艺出发,实现粮食干燥行业节能与保质工艺的有机结合是发展现代干燥技术的关键。

目前,国内外负压干燥技术的应用较局限[5-9],本文将负压送风技术应用在大型粮食干燥系统中。负压干燥利用微压原理,可以部分解决干燥过程的内控问题。负压技术有利于收集籽粒产生的粉尘,创造优良生产环境,实现安全生产。负压送风过程的静压和动压损失较小,节省电能消耗,且更易于控制风量和调整热风介质参数实现智能化控制。基于上述优势,设计并研制出大型负压自控粮食干燥机用于实际生产。

1 设计思想与依据

现代干燥机的设计与制造体现绿色、节能、智能和高效的理念。负压干燥机的设计重点从三方面考虑:1)干燥工艺。适宜的工艺形式决定了干燥机总体结构的合理性和运行质量。2)节能效果。节能程度是衡量现代干燥机的重要指标。送风形式、自动化程度和关键部件的结构优化皆能提升节能优势。3)干后粮食品质。粮食品质与热风温度、表现风速和干燥时间等干燥参数有关,更与干燥机内的风场分布均匀性关系密切。干燥参数能够通过自控系统自主调节,但是内部风场的均匀性是由干燥段内角状管结构及布局决定。因此,确定合理干燥工艺、保持粮食干燥品质和节能、节本增效是干燥机设计的重要依据。

1.1 多级顺流热风干燥工艺

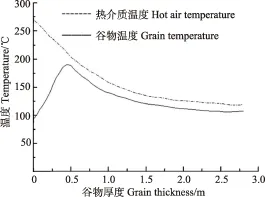

在顺流干燥过程中,热介质始终与温度最低、水分最大的湿谷物接触,由于温差较大,谷物温度迅速达到湿球温度,且谷物受高温加热时间较短,而受中温加热的时间较长,故其干燥质量较好。顺流干燥温度变化如图1所示。虚线为热介质温度,实线为谷物温度。在275 ℃的热风顺流干燥下,谷物的温升随厚度的增加不明显。随深度的增加谷物的温度逐渐降低。因此,顺流干燥易于满足快速干燥的需求[10]。

图1 顺流干燥温度变化Fig.1 Temperature variation of cocurrent flow drying

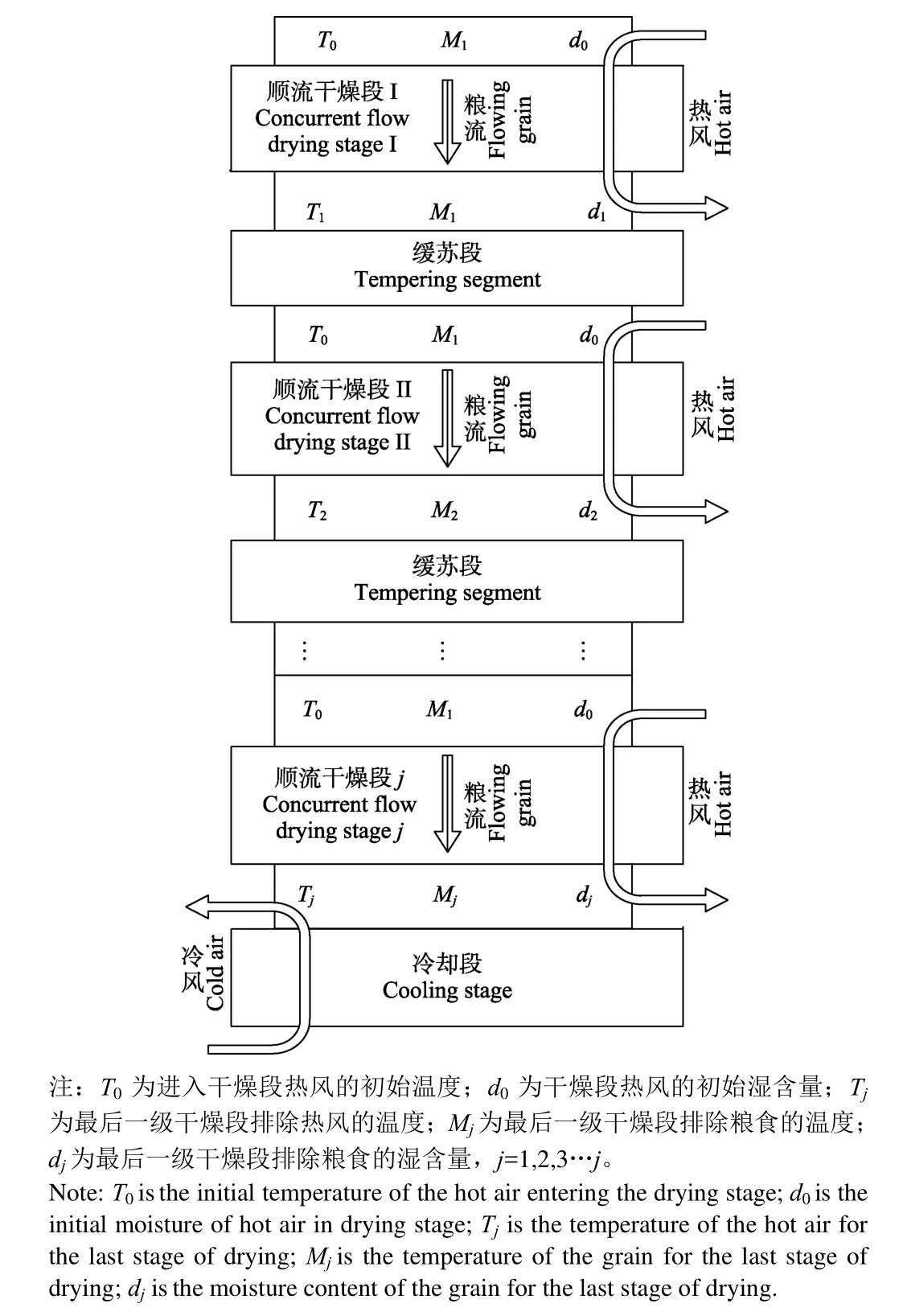

顺流干燥须结合缓苏干艺,才能达到内外并济的效果。在顺流降水后,颗粒内部会产生水分梯度,颗粒表面水分比颗粒内部低,如保持恒定脱水速率,导致谷物颗粒内控问题严重。缓苏环节实际是“保温堆放”,使谷物颗粒内部水分均匀一致,提高谷物进入下一个干燥段的去水速率。多级顺流干燥缓苏结合工艺如图2所示。

图2 多级顺流干燥缓苏工艺原理Fig.2 Principle of multistage cocurrent flow drying and tempering process

结合北方地区玉米收获期的生理特性(水分高达30%以上),依据顺流深床降水试验确定5级顺流缓苏干燥工艺。玉米靠自重在机内缓慢向下流动,干燥介质通过角状管向下穿透谷层,实现玉米与热风的质热量交换。玉米和热风一直处于并行不间断地连续流动状态。假设玉米初始含水率为M0,玉米经过第一级干燥段后含水率降至M1,经过大空间的容积段缓苏后,粮食颗粒内部水分梯度得到缓和并趋向均匀一致。由M1的含水率状态进入第二级干燥段。依次经过5段干燥和缓苏,经冷却定水,到达安全水分。干燥过程中起降水作用的是高温和低温顺流干燥段,冷却段也能去除一小部分水分,储粮段和缓苏段不起降水作用。

1.2 负压送热风节能模式

负压送风式结构使干燥机主机箱体内空气密度低,流动热介质的压强小于标准大气压,其相对湿度也会随介质压力的下降而降低,从而使干燥介质接纳水分的能力增强,同时玉米籽粒的温度也持续降低,进而增强了玉米与介质间的传热传质效率,利于解决干燥过程的内控问题。该技术不仅保证玉米等热敏性物料的干燥品质,而且显著降低干燥能耗,在节能减排方面效果显著。

负压送风是吸入式原理,负压总压力包括动压hd和静压hj,动压hd是根据风道的风速大小来计算。根据测算,负压风机的流速低于正压风机,因此,动压较正压小。静压力由风道各部分阻力及谷层阻力等组成。其静压力较比正压送风方式小的多,这主要是由于负压干燥的沿程压力和局部压力损失小。因此节省能耗。正压式通风的局部损失系数ψ1为0.84~0.90,负压式局部损失系数ψ2为0.41~0.46[10]。谷层阻力hg主要由干燥机工作参数和谷物特性参数决定,沿程压力损失和局部压力损失由送风通道的结构与管道材料特性决定。

式中hg为谷层阻力,Pa;he为沿程压力损失,Pa;hs为局部压力损失,Pa。

正压送风时,箱体内部压力大于外界大气压,造成粉尘较大,尤其烘干杂质较多的谷物时,易出现喷尘现象[10]。负压送风解决此问题,干燥环境好,粉尘小,保证生产安全。基于上述节能优势,结合实际生产工艺,设计了大型5HFS-10负压自控粮食干燥机。

2 整机结构与工作原理

2.1 基本结构

多段顺流缓苏负压式干燥主机由储粮段、四段高温干燥段、一段低温干燥段、冷却段以及各干燥段之间的缓苏段组成。大型5HFS-10负压自控粮食干燥机由主塔体、底座、热风炉、提升机、排粮装置、排气风机、冷风机、助燃风机、输送搅龙、集尘罩、智能控制系统等部件构成。其主要特点是无热风机,在多级烘干段外侧布置12个排风机,控制系统可以分别调节各干燥段的通风量,使水蒸气排放量降低,烘后粮食达到最好的烘干效果,减小了风机装机容量,达到了省煤省电的效果,降低烘干成本。

2.2 工作原理

大型5HFS-10负压自控粮食干燥机是采用多级顺流高温烘干-缓苏-低温烘干-缓苏-冷却的复合工艺原理,干燥机整体结构如图3所示。

图3 大型5HFS-10负压自控粮食干燥机整体结构Fig.3 Structure of large-scale 5HFS-10 type automatic control negative pressure grain dryer

湿谷物(玉米)首先由提升机提升到储粮段暂存,热风炉烟道设计从热风道和粮仓中通过,使储粮段中稻谷预热,提高烘干效率。大型5HFS-10负压自控粮食干燥机采用加拿大DM公司生产的DM510谷物水分传感器(精度±0.2%),分别安装在储粮段和排粮段,为自适应控制系统提供前馈调节和反馈控制依据。湿谷物首先与高温热风接触,风温随谷物向下流动而下降,由于最热的热风与湿谷物是瞬时接触,所以高温对谷物品质影响甚微;顺流烘干与大容积缓苏结合,使谷物内部的水分向外部转移,降低谷物内部的水分梯度。经过3级高温顺流和缓苏干燥后,玉米内部的游离水和部分物理结合水已失去,进入低温顺流烘干段烘干。根据玉米温度和水分变化值,自动调节热风温度和负压风机流量。经过4级高温顺流和1级低温顺流的烘干和缓苏作用后,有效地预防玉米爆腰增值率,提高玉米的干后品质。烘后玉米经冷却段冷却后,由排粮段排出机外。

2.3 工作特性与指标

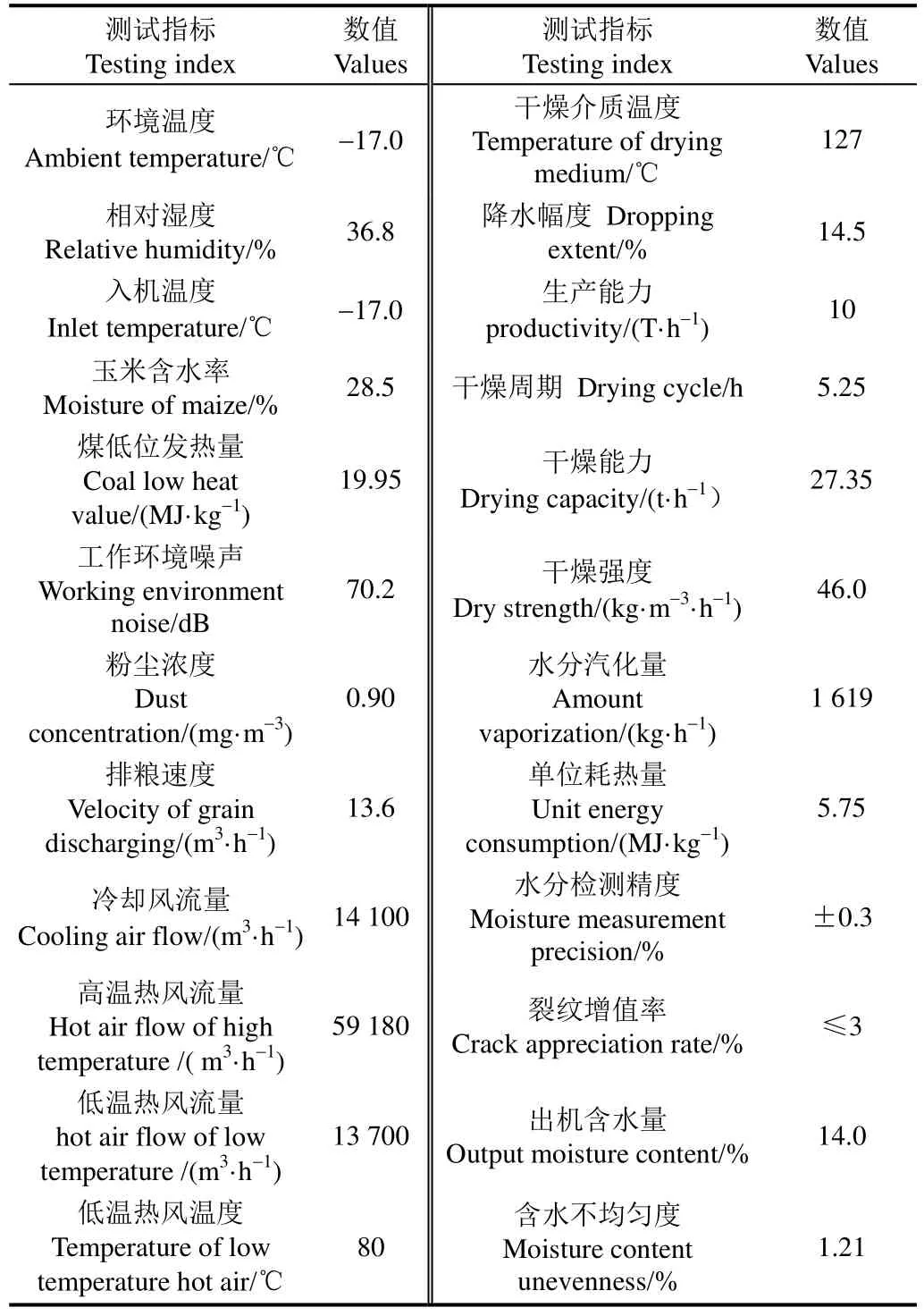

该机采用负压多级顺流干燥加缓苏的复合干燥工艺,符合谷物干燥过程中降水规律。负压进风和烟气管道余热利用结构设计,节能效果明显,单位热耗低。采用风温、风量和粮食水分智能控制系统,根据入机和出机粮食水分实现由一个热源供给烘干机多级干燥段所需的不同风温和风量的热空气,保证粮食烘干品质。干燥机性能指标如表1所示。

表1 大型5HFS-10负压自控粮食干燥机的主要技术参数Table l Technical parameters of large-scale 5HFS-10 type automatic control negative pressure grain dryer

3 负压干燥机设计

一般情况下,谷物干燥系统的工艺流程设计是干燥机设计的第一步,也是干燥机设计的主体思路。

本文从工艺、节能和干燥品质三方面入手进行综合设计。遵循设计原则,首先确定干燥机性能参数。

3.1 干燥机性能参数

干燥机性能参数是负压干燥机干燥段、缓苏段和冷却段容积,热风炉的设计与选型的计算依据。包括干燥能力、干燥参数、热介质流量、热风机压力与选型等[10]。确定主要的性能参数如下。

1)干燥能力

中国谷物干燥机干燥能力,通常用小时去水量来评价。以生产现场条件为准,计算小时去水量Wh,代入数据,Wh为1 627.9 kg/h。

式中g1为单位时间进入干燥机的玉米总质量,以10 000 kg/h计;M1为入机玉米初始水分,28%w.b计;M2为出机玉米终了水分,14%w.b计。

2)干燥参数

干燥参数包括介质温度、干燥时间、缓苏时间和表现风速等,系统专家库已存储实际大量生产数据,通过自适应控制决策实时调控干燥参数。计算总干燥时间τ,代入数据,τ为5.47 h。

式中△Mh为分钟降水幅度,%/h,根据玉米深层干燥试验确定为小时降水幅度2.56%/h。

3)热介质流量

热介质流量Q是负压风机风量配备的重要依据,参考风压的计算值确定风机的类型与数量。

式中Q为介质体积流量,m3/h;v为介质干燥前与干燥后的比容,m3/h,取0.90;g2为单位时间排出干燥机的玉米总质量,kg/h;d1为热介质干前湿含量,kg/kg,取值0.012;d2为废气的湿含量,kg/kg,查表得:d2=0.033。计算得知Q为66 595.90 m3/h。

4)有效供热量

供热量按小时去水量和单位热耗量计算,即:

式中H为热风炉供热量;W为小时去水量,取1 627.9 kg/h;qr为单位热耗,是指蒸发1 kg水所消耗的热量,kJ/kg。

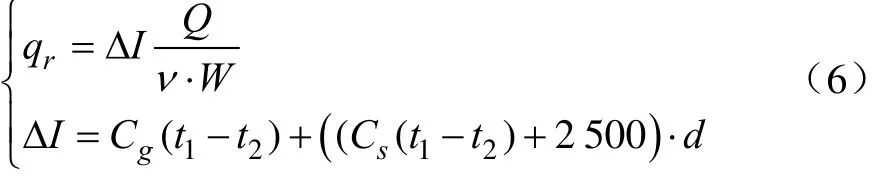

参照《粮食干燥试验方法》,考虑到测试时一般不具备标准的环境条件和规定的物料初始含水率,需要对测试结果在一个热量衡算平台上进行换算。单位热耗量由式(6)计算得出。

式中v为热介质的比容,m3/kg干空气;Cg为干空气的比热,kJ/(kg·℃);Cs为湿空气的比热,kJ/(kg·℃);t1-t2为介质干燥前后温度差,℃;d为湿含量,kg/kg干空气;W为小时去水量,kg/h。计算单位热耗,qr约为5.5 MJ/kg,则供热量为8 953 MJ/h。此值作为配备热风炉的依据。

3.2 关键部件设计

1)负压干燥段设计

遵循负压式多级顺流干燥机设计思想,将负压节能模式植入干燥机的进气和排气段结构中,进气与排气段分置设计,干燥和缓苏工艺跨层融合,实现大容积缓苏和小阻力送风的要求。负压调速离心风机安装在每个排气段的外侧壁面上,如图3所示。分析并联风机的工作特性曲线[11],在管道阻力较小时,并联风机的风量较大。负压排风均匀性效果较好。因此,每个排气段上安装2台3 kW调速离心风机(如图4所示)。根据干燥机小时去水量Wh、干燥强度A和有效容积系数λ,初步确定干燥段容积[11-17]。综合考虑角状管荷载要求,设计有效干燥段截面积尺寸为2.5 m×1.8 m。确定干燥段高度为60 cm,缓苏段截面尺寸与干燥段相同,其高度为110 cm。

多级排气段结构可根据在线测定入机谷物的含水率实现负压风机实时分段调速。一方面,为了保持通风量恒定,采用密集型布置角状管。减小角状管截面积,增加角状管的数量为7个,减小角状管的间距,间距为295 mm。并采用变径角状管结构实现均风排气,干燥室内空气流动状况可大大改善;另一方面,在排气口接盘设计上采用加接扩张段结构,扩张角度为9°。对比测试采用9°扩张角的出口管的体积流量比原型流量增大了约15%。结合GB/T1236-2000通风机空气动力性能试验方法,风量与功率的三分之一次方成正比,与风机管口的截面积的三分之二次方成正比,与空气的密度的三分之一次方成反比[11]。核算相同风量条件下,出风口的面积越大的风机,折算功率消耗越小,节省风机能耗约12%。因此,并联负压风机出口采用扩张结构,在节能方面有突出的贡献。

图4 排气段结构示意图Fig.4 Structure diagram of exhaust section

式中N为风机的功率,kW;L为风机的风量,m3/h;L′为加扩张段风机的风量,m3/h;F为风机管口的截面积,m2;F′为风机扩张段管口的截面积。

2)负压角状管设计与检验

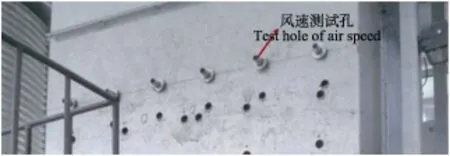

负压气流的均匀性是决定干燥段工作性能的关键所在,将直接关系到干燥后粮食的品质[12]。热气流风场不均匀将导致流动粮食的受热程度差异性大,出现变色或爆裂等现象。本设计采用变径角状管作为干燥机内部进、排气通道,对干燥段纵向气流分布进行调整。为了检验变截面与等截面角状管在顺流场的分布情况,在空载状态下进行不同截面角状管风场分布测定的试验,以期获得合理设计布局。在排气段的侧面开设多排风速采集孔,用于采集干燥室内的风速分布情况。风速测量点的位置如图5所示。

图5 风速测试点Fig.5 Test point of air speed

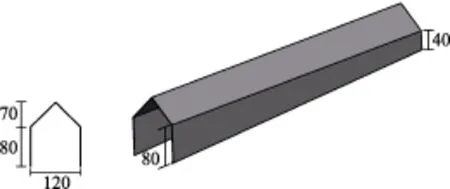

角状管设计参照丹麦的CIMBRIA、瑞典的SVEGMA机型和《谷物干燥原理与干燥机设计》,依据角状管的静强度和刚度准则,确定材料Q235,钢板厚度为3 mm。根据风压和流量关系原则,设计近风口处的通道截面大,而远风口处的通道截面小,角状管变截面尺寸b值高度由80递减到40 mm,如图6所示。

图6 变径角状管结构示意图Fig.6 Structure diagram of variable diameter cornute duct

在空载条件下开启负压风机,利用德国testo公司生产的425型热线式热敏风速仪(精度±0.05 m/s),联机测定干燥段区域内断层内风速分布情况,风速仪探头所在测定位置在进、排气角状管的中间区域。在半个干燥区域内读取5×5个网格点的风速值,取平均值为该区域风速测试值。为了较直观地区分应用等截面角状管和变径角状管的风速分布对比情况,利用Matlab绘图功能对测得的风速数据阵列进行网格化和插值处理[14-16],等截面角状管干燥段风场分布图,如图7a所示。在横向测试断面内,沿进风方向的两端测试区的风速值较高,接近入风口位置和四角区域的风速明显高于干燥段中心区,最大风速为2.79 m/s,而最小风速为0.47 m/s,可见等截面角状管布置的顺流干燥段横截面风场分布呈现较大的不均匀性。该不均匀性会导致干燥区域的干燥速度差异。对温度和表现风速的自动控制造成较大的困难。

图7 不同角状管的风场分布对比Fig.7 Comparison of air field distribution on different cornute duct

安装变径角状管后的干燥段的风速分布如图7b所示,风速分布区域明显平缓,入风口位置的风速明显降低,并接近于干燥段中心处的风速,横向风速均匀性较好。两侧角状管纵深区域的风速略高在1.7~2.1 m/s,平均风速在0.72 m/s左右。因此,同比条件下,采用变径角状管的干燥段的风速较均匀。

3)冷风配额调节装置设计

冷风配额调节装置如图8所示,安装在低温风道上,用于混合冷风,增加低温干燥段的风量,快速调节热风温度。本干燥机设计考虑到干燥后期粮食极易过热而造成质量损失,因此,采用高低温组合调风形式[17]。高温热风温度与Ⅲ级粮温耦合,低温热风温度与Ⅴ级粮温耦合,多点检测温度和出机水分信号上传至专家系统,采用GALM算法调控低温干燥段的风量和风温。控制系统的给出优化的调频信号值,从而控制电动执行器的行程量,通过机械传动机构自动调节圆形拼接叶片的闭合角度。从而快速地控制干燥段内的适宜的粮食温度。依据螺旋均匀进风准则,冷风配额调节装置设计为圆形接盘形式,尺寸为Φ360 mm,叶片转角开度最大45°。

图8 冷风配额调节机构示意图Fig.8 Schematic diagram of cold air quota control mechanism

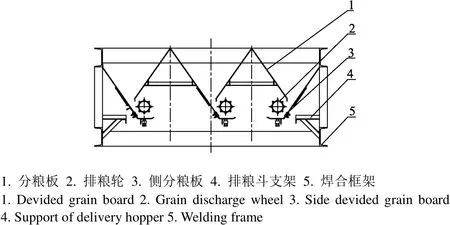

4)排粮段设计

根据分散排粮原则,有效控制干燥塔横截面内粮流的流速均匀,避免存在粮食流动停滞的区域[18]。烘干后的玉米,靠自流进入排粮段,通过排粮段的分粮板,将谷物均匀地分布在3个排粮叶轮上,随排粮轮的转动,将谷物带入排粮斗汇集至出口。根据整机风温和风量调配原则和精确排粮水分要求,采用自适应控制系统对排粮轮的转速进行自动控制,如图9所示。

图9 排粮段的整体结构Fig.9 Structure diagram of discharge section

3.3 控制系统的设计

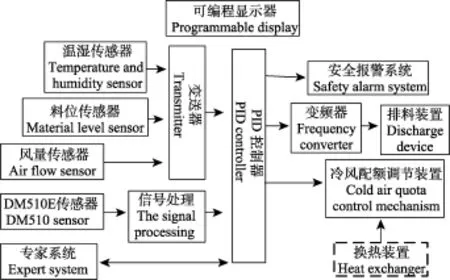

粮食干燥控制过程是复杂的系统工程,干扰量较多,如粮食入机水分、冷风温度、外界环境温湿度和干燥机工况条件等都是控制系统的扰动量[19-23]。因此,本系统设计旨在将干燥系统的扰动量(进风温度和环境温湿度、入机粮食水分值等)进行前馈调节,把出机粮食水分作为反馈量提供给干燥自适应系统,由自适应系统通过自主学习功能来判断粮食干燥机工况调整,并为控制器提供智能控制策略。

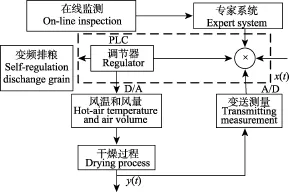

自适应控制系统的组成如图10所示。由各种传感器实时采集的在线检测参数(如风温、风量、入出机粮食水分值等)经过控制器转送到上位计算机(专家系统)。由自适应系统根据初期对干燥机内粮食的检测指标值,进行模型计算,经过几个干燥循环后自适应控制系统的给出适应值,经过双向通讯模式传递给上位计算机,并将自适应参数值给控制器。通过变频排粮优化控制谷物的干燥品质。

图10 控制系统结构示意图Fig.10 Structure diagram of control system

该控制系统拓展了PID控制器参数调整知识,参照玉米干燥和气流状态变化特性,按照干燥工艺特性,推理并建立适应的控制规则。该系统在运行过程中,能够按照实时的系统输入值、输出偏差变化范围,及时调整规则的形式并存于知识库,自行调整规则,确定控制模式和调整PID参数,实现控制器在线实时控制。自适应控制流程如图11所示。

图11 自适应控制流程示意图Fig.11 Schematic diagram of process of adaptive control

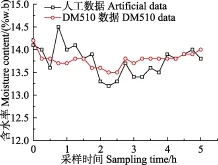

在这种由前馈和反馈结合的自动控制系统中,控制器作为独立控制单元,既是数据输出者又是数据输入者,与上位计算机之间实现数据互联,即为自适应系统提供在线传感器采集的数据,也实时地接受来自自适应模块的计算结果,使控制系统能够自动的迎合进风条件和环境温度湿度变化、进料水分和干燥设备工况波动,实时调整控制策略,构成一个具有高速度响应、精确控制质量的粮食干燥智能控制系统。该系统的自学习功能强大,在北方冬季低温条件下,进行玉米室外烘干作业具有高度地计算准确性[24-26]。出粮水分自学习过程测试数据如图12所示。干燥测试前期的出粮水分偏差≤±0.5%w.b,随自学习时间的增长,输入专家系统的数据量越大,实时控制出机玉米水分与人工测水的相近度越高,经过生产调试4 h,实时检测玉米水分平均相对误差≤0.1%。

图12 玉米排粮水分自学习数据对比Fig.12 Discharge grain moisture contrast of self-learning system

4 经济性分析

干燥机耗能量与作业成本是重要的经济评价指标,干燥机的燃料消费量和电力消费量需适应环境变化和原料状态,自主控制进料量和风量[27-28]。负压式自控干燥机不仅有效地控制电力和燃料的消费量,更有效地节省了干燥机的运行成本,提高效益。

4.1 燃煤量

本干燥机的供热燃料采用煤,燃煤量是衡量干燥机能耗的重要尺度,计算小时耗煤量G煤

式中G煤为小时耗煤量,kg;H为热风炉供热量,取8 953 MJ/h;R为煤的发热值,22 990~25 080 kJ/kg(煤);η为热风炉热效率。η=0.65~0.75,则G煤=476.0 kg/h。

4.2 动力配备

动力消耗最大部分是风机组消耗的电能[29],根据设计计算所需热风量为73 020 m3/h,冷风风量13 500 m3/h,烟气流量为10 690 m3/h,热风压为728.7 Pa冷风压力869.2 Pa,烟气压力1 625 Pa。选用2台风机并联作业,选用4-72-Y-100L-2-3.6A离心风机,转速n=2 900 r/min,流量为4 527 m3/h,压力1 256 Pa。冷风机4-72-Y-1325-4C,流量为1 9102 m3/h,压力1 069 Pa,配套烟风机为4-72-Y180M-4C,功率为18.5 kW,流量为12 123 m3/h,压力2 093 Pa。提升机及其他输送所需动力如表2所示。合计总配套动力为76.5 kW。

4.3 干燥成本估算

干燥生产成本主要包括燃料费、电费、工资、维护保养费及设备折旧费等[30-31]。以北方烘干季节为时间节点统计估算。该干燥机的烘干能力为1 627.9 kg/h,每小时耗煤约476.0 kg,按照动力煤价市价0.5元/kg计;以满负荷计算耗电量,小时耗电76.5 kW,电费按1.0元/ kW·h计;3人倒班操作(主要是司炉工作,兼抽检玉米水分)每人每小时工资按30元/h计算,智能控制系统可以代替1名人工;机械设备投资按70万元计算,每年累计作业60 d,每天作业20 h,机械设备的折旧年限为15 a,残值率为5%,则其每小时设备折旧费为36.94元,小计玉米吨成本约38.14元。表3为烘干玉米的成本折算,由表3可知,与生产能力相同的机型对比,虽然智能控制设备成本高,致使折旧费用高17.3%,但是在电量消耗和人工费用等方面合计节约39.7%。干燥玉米吨成本节省12.8%。比大型干燥机节省成本20%以上。

表2 干燥机动力分配Table 2 Power allocation of dryer

表3 烘干玉米的成本折算Table 3 Cost conversion of drying corn

5 生产性试验与性能测试

生产试验地点选在黑龙江省农垦总局二龙山农场粮食收贮中心进行试验,所用干燥机如图13所示。烘干玉米品种为德美亚1号,籽粒含水率为28%~33%w.b,2015年11月联合黑龙江省农垦农业机械产品质量监督检验站对进行了性能测试,测试结果如表4所示。

图13 大型5HFS-10负压自控粮食干燥机Fig.13 Large-scale 5HFS-10 type automatic control negative pressure grain dryer

表4 大型5HFS-10负压自控粮食干燥机性能测试结果Table 4 Performance test results of large-scale 5HFS-10 type automatic control negative pressure grain dryer

测试和实际生产作业考核表明:大型5HFS-10负压自控粮食干燥机完全满足寒地优质玉米、水稻保质干燥的技术要求,在节能和自适应控制方面性能显著。对于玉米和水稻的水分检测都有良好的稳定性和检测精度,在谷物含水率在较高范围时,检测精度可达±0.3%,控制干燥机出粮水分偏差≤±0.5%w.b。烘干产生的粉尘浓度极低,大部分灰尘及杂质由主机外围的集尘罩沉降收集。完全符合中华人民共和国农业行业标准(NY/T 463-2001)要求。比正压传统干燥工艺的裂纹增值率降低15.0%,与国家行业质量标准相比,单位耗热节能28.1%,成本降低12%~20%。

6 结论与讨论

1)本文采用负压多级顺流干燥加缓苏的复合干燥工艺。结合寒区高水分玉米特性和干燥参数的计算过程,系统地设计出大型5HFS-10负压自控粮食干燥机干燥机。在结构方面,采用并联风机加扩张段引风与变径角状管设计组合。在风量调节方面,应用冷风配额调控机构和风机变频控制相结合。在自动控制方面,集成前馈和反馈耦合智能控制系统,自适应完成高稳定性和高精度执行的谷物干燥过程,适合寒区高水分谷物干燥降水特性,节本增效显著。

2)通过干燥机的技术和经济性分析,评价了该机具的能耗量和生产运行成本。并通过地方技术部门测试,检验该机的生产性能优良,符合中华人民共和国农业行业标准(NY/T 463-2001)。较比同类产品节省干燥成本12%以上,单位能量消耗降低20%以上。内部风场分布较均匀,充分保证玉米等热敏性物料的干燥品质。

[1] 陈坤杰,陈青春,张银. 中国谷物干燥加工中的能源消耗状况[J]. 农业工程学报,2005,21(5):173-177. Chen Kunjie, Chen Qingchun, Zhang Yin. Energy consumption for grain drying in China[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2005, 21(5): 173-177. (in English with Chinese abstract)

[2] 张忠杰,任广跃,尹军,等. 粮食干燥节能技术新进展[C]//国家粮食局节能减排—粮油仓储行业在行动暨粮油仓储节能减排专题技术会议,2010:18-21.Zhang Zhongjie, Ren Guangyue, Yin Jun, et al. New progress in grain drying energy saving technology[C]//Grain and Oil Storage Energy Conservation and Emissions Reduction Project Technical Meeting, State administration of Grain 2010: 18-21. (in English with Chinese abstract)

[3] 肖红伟,高振江. 干燥对玉米饲用和加工品质影响的研究进展[J]. 农业工程学报,2008,24(7):290-295. Xiao Hongwei, Gao Zhenjiang. Research progress in the effects of drying on feeding maize and processing quality[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2008, 24(7): 290-295. (in English with Chinese abstract)

[4] 李长友. 粮食热风干燥系统火用评价理论研究[J]. 农业工程学报,2012,28(12):1-6. Li Changyou. Energy evaluation theory of hot air drying system for grains[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2012, 28(12): 1-6. (in English with Chinese abstract)

[5] 邢佐群,孙佩东,尹思万. 降温缓苏多级顺流粮食干燥工艺的模拟研究[J]. 农业工程学报,2008,24(3):243-246.Xing Zuoqun, Sun Peidong, Yin Siwan. Simulated study on multi-stage concurrent flow grain drying technology with ventilation tempering[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2008, 24(3): 243-246. (in English with Chinese abstract)

[6] 师建芳,刘清,谢奇珍,等. 新型混流式粮食干燥机的应用[J]. 农业工程学报,2011,27(14):15-19. Shi Jianfang, Liu Qing, Xie Qizhen, et al. Application of new mixed-flow grain dryers[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2011, 27(14): 15-19. (in Chinese with English abstract)

[7] 谢焕雄,王海鸥,胡志超,等. 箱式通风干燥机小麦干燥试验研究[J]. 农业工程学报,2013,29(1):64-71. Xie Huanxiong, Wang Haiou, Hu Zhichao, et al. Experiments of wheat drying by bin-ventilation dryer[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2013, 29(1): 64-71. (in English with Chinese abstract)

[8] 汪春,李爱平. 5GSH-16型水稻保质干燥机的研制[J]. 农业机械学报,2006,39(8):149-151. Wang Chun, Li Aiping. Study and design of 5GSH 16 type of quality preservation paddy dryer[J]. Transactions of the Chinese Society for Agricultural Machinery, 2006, 39(8): 149-151. (in English with Chinese abstract)

[9] 李长友,张烨,麦智炜. 高湿粮食贮藏干燥机设计与试验[J]. 农业机械学报,2014,45(4):194-199. Li Changyou, Zhang Ye, Mai Zhiwe. Design and experimental study of dryer for high moisture grain storage [J]. Transactions of the Chinese Society for Agricultural Machinery, 2014, 45(4): 194-199. (in English with Chinese abstract)

[10] 王成芝. 谷物干燥原理与谷物干燥机设计[M].哈尔滨:哈尔滨出版社,1996.

[11] 孔熠,新编风机选型设计实用手册[M].北京:中国知识出版社,2006.

[12] 李长友,方壮东. 高湿稻谷多段逆流干燥缓苏解析模型研究[J]. 农业机械学报,2014,45(5):179-184.Li Changyou, Fang Zhuangdong. Analytical models of multistage counter flow drying and tempering process of grain[J]. Transactions of the Chinese Society for Agricultural Machinery, 2014, 45(5): 179-184. (in English with Chinese abstract)

[13] 潘九君,尹晓慧. 谷物干燥机单位耗热量与处理量折算规则的研究[J].干燥技术与设备,2008,6(2):65-68.Pan Jiujun, Yin Xiaohui. Study on the conversion rules of heat consumption and processing units of grain dryer[J]. Drying Technology & Equipment, 2008, 6(2): 65-68.(in English with Chinese abstract)

[14] 李长友,麦智炜,方壮东. 粮食水分结合能与热风干燥动力解析法[J]. 农业工程学报,2014,30(7):236-242. Li Changyou, Mai Zhiwei, Fang Zhuangdong. Analytical study of grain moisture binding energy and hot air drying dynamics[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2014, 30(7): 236-242. (in English with Chinese abstract)

[15] 季旭,冷从斌,李海丽. 高压电场下玉米的干燥特性[J]. 农业工程学报,2015,31(8):264-271. Ji Xu, Leng Congbin, Li Haili, et al. Drying characteristics of corn in high voltage electric field[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2015, 31(8): 264-271. (in English with Chinese abstract)

[16] 颜建春,谢焕雄,胡志超,等. 固定床上下换向通风小麦干燥模拟与工艺优化[J]. 农业工程学报,2015,31(22):292-300. Yan Jianchun, Xie Huanxiong, Hu Zhichao, et al. Simulation and process optimization of upward and downward reversing ventilating drying by fixed bed[J]. Transactions of the Chinese Society of Agricultural Engineering(Transactions of the CSAE), 2015, 31(22): 292-300. (in Chinese with English abstract)

[17] 车刚. 苜蓿强化保质干燥理论与设备研究[M]. 北京:中国农业出版社,2011.

[18] 黄正明,谭鹤群,陆锐. 大型立式干燥机械布料装置设计与试验[J]. 农业工程学报,2012,28(13):251-256. Huang Zhengming, Tan Hequn, Lu Rui. Development of distributing device for large vertical dryer[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2012, 28(13): 251-256. (in Chinese with English abstract)

[19] Che Gang, Wen Haijiang, Wan Lin, et al. Kinematic simulation and experimental study on rotating airflow for drying alfalfa[J]. Drying Technology, 2015, 33: 1720-1727.

[20] Harchegani M T, Moheb A, Sadeghi M, et al. Experimental study of deep-bed drying kinetics of rough rice[J]. Agric EngInt: CIGR Journal, 2012, 14(4): 195-202.

[21] Lopes D C, Neto A J S, Santiago J K. Comparison of equilibrium and logarithmic models for grain drying[J]. Biosystems Engineering, 2014, 118(2): 105-114.

[22] 王丹阳,李成华,佟玲,等. 稻谷深床干燥工艺参数对干燥比能耗的影响[J]. 农业工程学报,2012,28(增刊2):285-290. Wang Danyang, Li Chenghua, Tong Ling, et al. Influences of drying parameters on efficiency rate of paddy rice in a deepfixed-bed[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2012, 28(Supp.2): 285-290. (in English with Chinese abstract)

[23] 崔清亮,郭玉明,郑德聪. 冷冻干燥物料水分在线测量系统设计与试验[J]. 农业机械学报,2008,39(4):91-96.Cui Qingliang, Guo Yuming, Zheng Decong. Design and test of on-line measurement system for the moisture content of the freeze-drying materials[J]. Transactions of the Chinese Society for Agricultural Machinery, 2008, 39(4): 91-96.(in English with Chinese abstract)

[24] 车刚,汪春,李成华. 5HC型牧草保质干燥机的设计与试验[J].农业工程学报,2005,21(6):71-73.Che Gang, Wang Chun, Li Chenghua. Design and test of 5HC-1 typeof conservation herbage dryer[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2005, 21(6): 71-73.(in English with Chinese abstract)

[25] 王继焕,刘启觉. 高水分稻谷分程干燥工艺及效果[J]. 农业工程学报,2012,28(12):245-250. Wang Jihuan, Liu Qijue. Separating-process drying technology and efficiency for paddy with high moisture content[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2012, 28(12): 245-250. (in Chinese with English abstract)

[26] 李艳,徐英英,袁月定,等. 仓内稻谷干燥的多尺度多层结构热质传递模拟及试验[J]. 农业工程学报,2016,32(2):258-265. Li Yan, Xu Yingying, Yuan Yueding, et al. Multi-scale and multi-layer structural heat and mass transfer modeling and experiment on drying of rice in bin[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2016, 32(2): 258-265. (in Chinese with English abstract)

[27] 徐凤英,黄木水,陈震,等. 稻谷烘干过程中的水分扩散特性与品质特性[J]. 农业工程学报,2016,32(15):261-267. Xu Fengying, Huang Mushui, Chen Zhen, et al. Moisture diffusion characteristics and quality characteristics of rice during drying[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2016, 32(15): 261-267. (in Chinese with English abstract)

[28] 张航,邓胜祥. 基于Shannon-Wiener指数的干燥过程中物料含水率均匀性计算及验证[J]. 农业工程学报,2016,32(20):290-297. Zhang Hang, Deng Shengxiang. Calculation and validation of moisture uniformity in drying process based on Shannon-Wiener index[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2016, 32(20): 290-297. (in Chinese with English abstract)

[29] 胡万里,李长友,徐凤英.稻谷薄层快速干燥工艺的试验[J]. 农业机械学报,2007,38(4):103-106.Hu Wanli, Li Changyou, Xu Fengying. Experimental study on fast dry craft of rough rice thin lawyer[J]. Transactions of the Chinese Society for Agricultural Machinery, 2007, 38(4): 103-106. (in English with Chinese abstract)

[30] 潘永康,王喜忠,刘相东,等. 现代干燥技术[M]. 北京:化学工业出版社,2007.

[31] 中华人民共和国农业行业标准(NY/T 463-2001)粮食干燥机质量评价规范[S]. 北京:中华人民共和国农业部:2001:2-5.

Design and experiment of large-scale 5HFS-10 type automatic control negative pressure grain dryer

Che Gang1, Chen Wudong2, Wu Chunsheng2, Li Hailong1, Jin Zhongbo1, Wan Lin1

(1. Engineering College, Heilongjiang Bayi Agricultural University, Daqing 163319, China; 2. Heilongjiang Research Centre for Industry of Agriculture and Sideline Product Processing Machinery, Jiamusi 154004, China)

Large-scale grain drying technology has a nearly 50 years of development history in China. There are concurrent flow dryer, countercurrent dryer, cross flow dryer and mixed flow dryer, which meet the actual needs in various fields. But compared with the similar foreign products, there are many defects on our grain dryer, such as low manufacturing technology, low level of automation and high energy consumption. The co-current flow dryer has the characteristics of dry uniformity, low unit heat consumption and high productivity. But there are some defects, such as poor control of drying quality, high cost of drying and environmental pollution. These shortcomings are not conducive to the sustainable development of agricultural production and ecological environment. Therefore, from the perspectives of the structure and the process of the high temperature grain dryer, combining energy saving with conservation of grain quality is the key to the development of modern grain drying technology. Generally, the form of air supply in large-scale grain dryer is positive pressure, with easy maintenance and adjustment. The negative pressure air supply technology is only used for small cycle dryers. In this paper, the negative pressure technology in the large-scale grain drying system was applied for the first time. Negative pressure drying can effectively solve the internal control problems of the drying process based on the theory of micro pressure. Negative pressure is beneficial to collect the grain dust, create excellent production environment and realize safe production. The losses of static pressure and dynamic pressure are relatively small in the process of negative pressure drying, and this technology can reduce power consumption, and is easier to realize intelligent control of air volume and air medium parameters. In order to reduce primary energy consumption and improve corn drying process capacity, combined with grain drying characteristics in cold region, 5HFS-10 type negative pressure grain dryer was designed based on the principle of negative pressure drying. This drying technology combined the multi-stage concurrent flow and countercurrent flow, and a set of advanced structure and control system were applied in this drier. The parallel dilated fan was combined with variable diameter cornute duct, the cold air quota regulation agencies were coordinated, online work parameters were real-time collected with multi sensors, the adaptive control system was adopted, and all of these completed the intelligent quality-guaranteeing drying production of the staple food crop. In this paper the calculation of drying parameters and structure parameters was carried out providing the theory basis for the comprehensive evaluation and the design of negative pressure dryer. Production test shows that the machine’s work performance is good, its energy saving is significant, and it has good drying quality, unit mass of low cost, high degree of automation, and so on. The deviation of the moisture of discharged grain is less than ±0.5% w.b. Compared with the traditional positive pressure air supply dryer, this dryer saves the power by more than 20%, and reduces the production cost by more than 12%. The operating performance can perfectly meet the requirements of farm drying and large-scale drying technique. It provides the theoretical basis for the development of energy-saving intelligent grain dryer.

agricultural machinery; design; control; automatic control dryer; negative pressure; experiment

10.11975/j.issn.1002-6819.2017.16.035

S226.6

A

1002-6819(2017)-16-0267-09

车 刚,陈武东,吴春升,李海龙,金中波,万 霖. 大型5HFS-10负压自控粮食干燥机的设计与试验[J]. 农业工程学报,2017,33(16):267-275.

10.11975/j.issn.1002-6819.2017.16.035 http://www.tcsae.org

Che Gang, Chen Wudong, Wu Chunsheng, Li Hailong, Jin Zhongbo, Wan Lin. Design and experiment of large-scale 5HFS-10 type automatic control negative pressure grain dryer[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2017, 33(16): 267-275. (in Chinese with English abstract)

doi:10.11975/j.issn.1002-6819.2017.16.035 http://www.tcsae.org

2017-02-06

2017-06-24

国家科技支撑计划项目(2014BAD06B01);黑龙江省应用技术研究与开发计划重大项目(GA15B402);黑龙江省农垦总局重点攻关项目(HNK125B-05-08)

车 刚,男(汉族),山东青岛人,教授,博士,博士生导师,主要从事智能农机装备与农产品节能干燥工程。大庆 黑龙江八一农垦大学工程学院,163319。Email:chegang180@126.com