考虑结构、材料和工艺要求的复合材料B柱优化∗

2017-09-15李勇俊刘启明

李勇俊,雷 飞,刘启明,王 琼

考虑结构、材料和工艺要求的复合材料B柱优化∗

李勇俊,雷 飞,刘启明,王 琼

(湖南大学,汽车车身先进设计与制造国家重点实验室,长沙 410082)

为实现汽车轻量化,提高汽车耐撞性,并考虑汽车B柱结构形式和材料特性,采用了一种复合材料B柱削层结构。利用复合材料可通过削层工艺方便地实现变截面厚度的特性,分两步对复合材料B柱削层结构进行了多目标的优化。首先,通过分析B柱结构形式确定削层区域,以轻量化为目标,构建代理模型并采用多岛遗传算法进行优化,得到各个子层区域的铺层层数。然后,综合考虑削层结构的工艺和性能特点,研究不同铺层角度和铺层顺序对耐撞性的影响,确定了铺层最佳方案。最终结果表明,在满足工艺要求的条件下,复合材料B柱结构的质量减轻了61.4%,并提升了整车在顶压和侧面碰撞中的耐撞性。

B柱;复合材料削层结构;轻量化;耐撞性;多目标优化

前言

随着对汽车轻量化研究的逐步加深,材料和结构上的轻量化手段层出不穷[1-2],如何在充分利用现有材料和工艺的基础上,通过优化设计的方法最大限度地实现汽车轻量化是一个很大的挑战。目前,减轻车身质量的主要途径包括车身结构的优化设计和使用轻量化材料。随着对复合材料的研究日趋成熟,复合材料在汽车上的应用取得了很大进展[3-5]。应用轻质高强复合材料被认为是目前轻量化最有前景的手段之一。但目前复合材料在汽车承载结构件上的应用还不多见。

汽车B柱是组成车身骨架的重要结构件。在侧面碰撞中,合理的B柱结构和变形模式对提高侧面结构的耐撞性至关重要,其侵入速度、侵入量和侵入形态是直接关系乘员安全的主要因素[6]。在汽车侧翻事故中,车顶压溃强度也与B柱结构强度息息相关[7]。为满足不同工况下的耐撞性要求,传统的车身B柱结构往往较为复杂,其轻量化潜力较大。目前,已有大量的针对金属材料B柱结构的轻量化研究。文献[8]中采用拓扑优化和形状优化相结合的方法对B柱内板进行了优化,减轻了碰撞时对乘员胸部的伤害。文献[9]中在台架实验的基础上提出了对轿车B柱设计方案进行优化的方法,使B柱质量减轻了18.6%,并提升了侧面碰撞的耐撞性。

除对传统金属材料B柱结构进行轻量化设计外,在汽车B柱结构应用复合材料也能取得理想的轻量化效果。文献[10]中对复合材料汽车B柱进行有限元分析表明,复合材料B柱结构相比钢结构B柱有更好的吸能特性。文献[11]中设计了一种肋形的复合材料汽车B柱结构,提升了汽车在ENCAP和IIHS中的侧面碰撞性能,同时B柱质量减轻了35%。文献[12]中根据复合材料结构等现代设计的思路,分析了影响复合材料B柱性能的主要参数及其影响趋势,为车身框架结构件进行复合材料替换提供了参考。

从已有的文献来看,对金属材料B柱结构的优化大部分集中在截面参数和截面形状上,其轻量化效果比采用复合材料小。而在对复合材料B柱轻量化的研究中,只着眼于复合材料良好的强度和比吸能,而没有将B柱结构设计和复合材料本身工艺特点很好地结合起来。关于复合材料B柱的铺层厚度和铺层角度对耐撞性的影响也几乎没有研究。而考虑到汽车B柱在侧面碰撞中其下半部分需要与台车直接碰撞并通过材料溃缩参与吸能,因此刚度不能太大,往往将B柱做成“上强下弱”的结构[13]。传统B柱结构只能通过在上端增加加强板的形式来实现,这无形中增加了制造和装配难度。而复合材料结构件一般采用层合板的形式,在铺层的过程中增减铺层数即可得到不同的结构厚度,从而满足不同部位的不同力学性能要求。这种通过在铺层过程增减铺层数形成的结构称为复合材料削层结构[14]。在航天航空中的应用已很普遍,例如机翼和直升机的旋翼等,这类结构根部厚而尖部薄,可通过削层结构来实现。文献[15]中将复合材料变截面结构应用在汽车前防撞梁中,同时提升了汽车在低速角度和对中碰撞两种工况下的耐撞性,使复合材料前防撞梁的质量分布更为合理,更好地实现了轻量化。

因此,本文中综合考虑材料、结构和工艺的耦合作用,将碳纤维复合材料削层结构引入汽车B柱结构中,通过复合材料削层将B柱内外板分成上下不同厚度的变截面形式,并取消原来的B柱加强板。根据B柱结构在顶压和侧面碰撞中的不同力学性能要求,对各个子层区域的铺层数、铺层角度和铺层顺序进行多目标多工况的优化,在实现轻量化的同时提升车辆耐撞性。

1 结构设计与制造工艺

1.1 考虑性能和工艺的结构设计方案

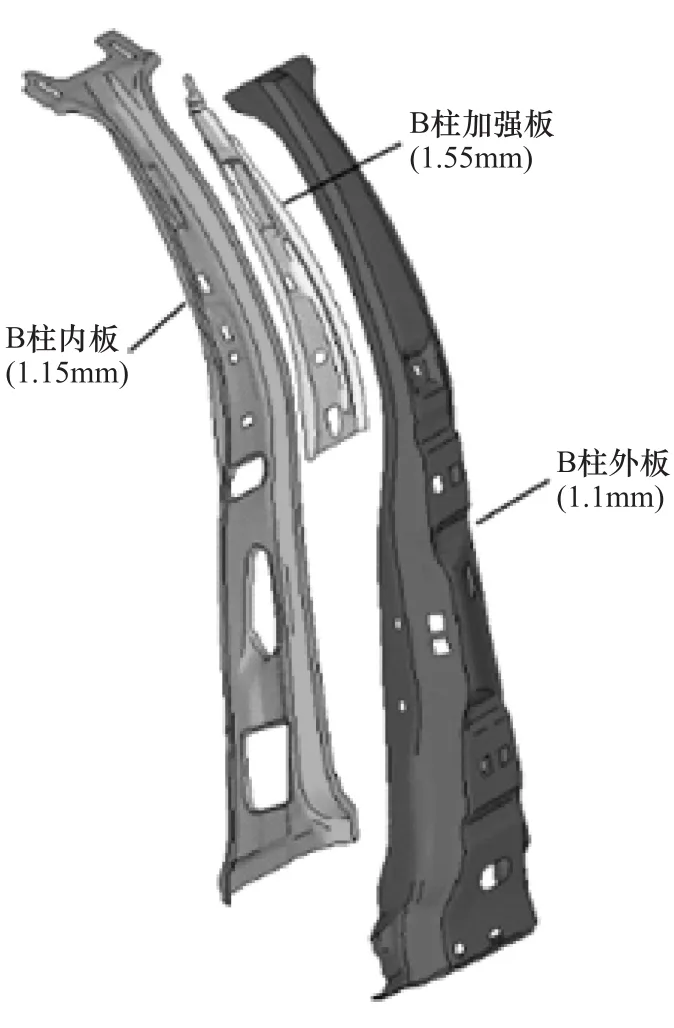

以某轿车B柱作为研究对象,其钢结构B柱由B柱外板、B柱内板和B柱加强板组成,如图1所示。

图1 初始模型B柱结构

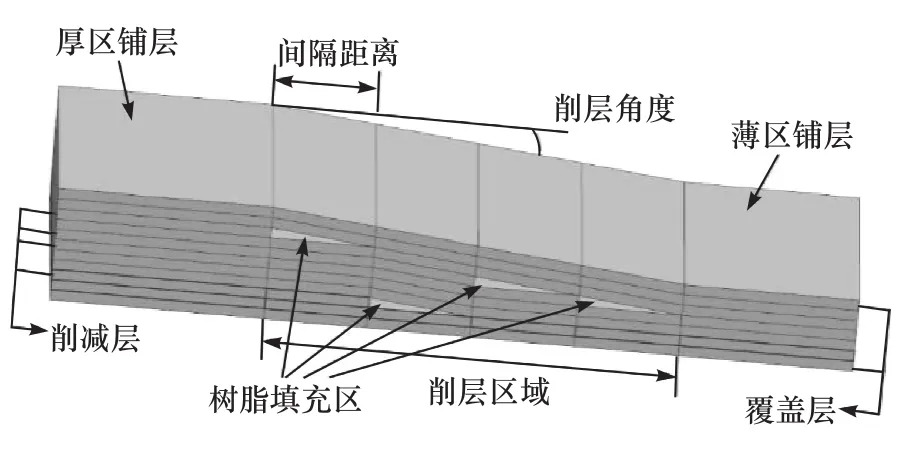

采用碳纤维/环氧树脂(T700/2510)复合材料削层结构将B柱内外板通过复合材料削层设计成上厚下薄的两部分,以满足不同部位的力学性能要求。在对变厚度B柱结构进行削层分区时,首先需要确定削层区域分界线。考虑到削层区域可能有一定的应力集中,同时汽车B柱结构的下半部分直接参与侧面碰撞,削层区域要避开侧撞时台车的直接碰撞,以避免削层区域直接与侧碰台车发生撞击,导致分界线区域提前发生层离失效,影响B柱耐撞性。因此,削层区域分界线的高度位置应等于或大于侧面碰撞中可变形移动壁障的上表面高度位置。其次,削层区域分界线应该位于几何形状较简单的部位,避免由于几何形状的突变加剧应力的集中。另外,削层区域还应留出各个削层之间要求的削层距离。综合考虑性能和工艺要求,将削层区域分界线设置在原来的B柱内部加强板下端位置。B柱外板削层区域分界线距离B柱外板上、下端的垂向距离分别为461和645mm,B柱内板削层区域分界线距离B柱内板上、下端的垂向距离为575和437mm,如图2所示。

图2 复合材料B柱削层结构

1.2 B柱削层结构制造工艺

与传统金属材料不同,复合材料在设计初期即可按照设计需求对复合材料铺层进行设计,以达到更好的性能要求。变截面B柱结构即考虑在B柱要求“较硬”的上半部分铺设更多的复合材料单层,在下半部分递减其铺层,形成不同的截面厚度。这种变截面厚度的设计类似于激光拼焊板,所不同的是,削层结构不需要额外的焊接工艺而是一次成型,从而减少工序,降低成本。复合材料削层处形成的不连续的台阶可通过树脂填充的方式实现光滑过渡。但文献[16]中的研究表明,削层结构的引入对结构整体性造成了一定的破坏,使结构中原来均匀分布的应变和应力变成不均匀,这会使结构产生很多危险点,降低了结构的强度。不过这种破坏是相对的,根据文献[17]中的研究,通过遵从一定的削层规律,可尽量减少由削层引起的结构提前失效。在对B柱复合材料削层制造的过程中需要满足以下要求:

(1)铺层递减后形成的薄区层合板要满足对称性、连续性和平衡性要求;

(2)表面层不能参与削层,以便在表面形成覆盖层,避免在削层区域由表面层引起的层离失效;

(3)由递减铺层形成的层合板整体削层角度不能超过7°,削层间隔距离至少是单层厚度的8倍;另外削层应尽量交替地出现在层合板之中,避免在中间某层附近同时出现大量削层,如图3所示。

图3 削层区域铺层示意图

2 有限元模型

2.1 复合材料有限元模型

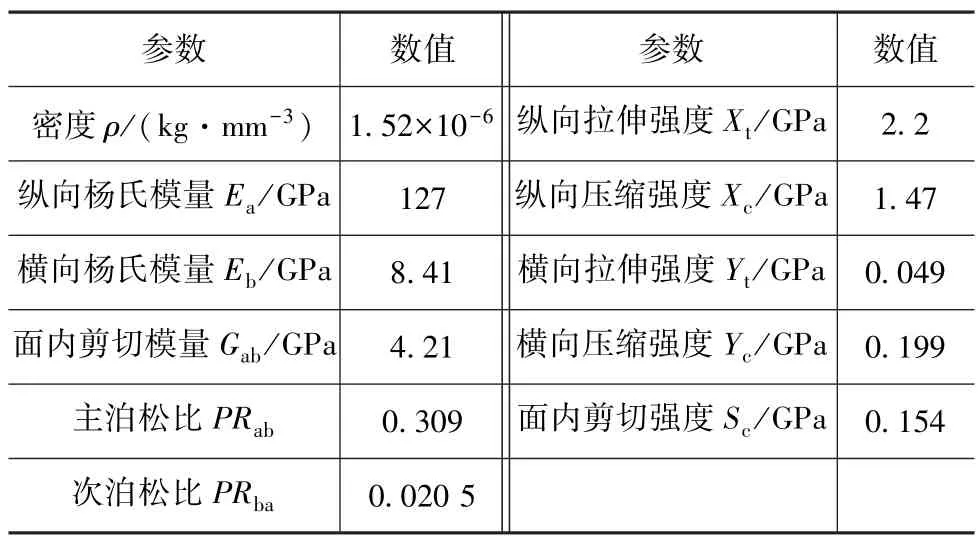

碳纤维/环氧树脂(T700/2510)复合材料B柱采用单向预浸料层合复合材料,通过热压罐工艺成型。材料参数如表1所示。采用层合板结构的复合材料B柱,其刚度可利用经典层合板理论进行计算。由于B柱结构在侧面碰撞中参与碰撞吸能,其能否准确通过有限元模拟其失效表现至关重要。在实际情况下,复合材料层合板的失效形式多种多样且相互影响,强度是随着损伤的积累而逐渐减弱,Chang_Chang强度准则中引入了非线性剪切应力应变影响系数,在某种程度上考虑了复合材料多种失效耦合效果。文献[18]中的研究表明,利用Chang_Chang强度准则可较好地模拟复合材料在受到较大冲击时的失效过程。Chang_Chang强度准则包含了4种失效形式:纤维拉伸破坏、纤维压缩破坏、基体开裂和基体挤压。本文中采用LS-DYNA中的MAT54作为复合材料B柱结构的材料模型,它自带Chang_Chang失效准则。通过定义壳单元厚度方向的积分点个数来模拟铺层层数,一个积分点代表一层碳纤维布,每个积分点处的材料坐标系旋转角度代表单层碳纤维布的铺层方向[19]。使用整车坐标系Z方向在B柱结构的投影方向作为纤维纵向。单层碳纤维布厚度为0.125mm。

表1 碳纤维/环氧树脂(T700/2510)材料参数

在仿真过程中,为提高仿真精度,考虑了渐进失效模式,即复合材料结构满足失效条件时失效单元会被删除,与失效部位相邻区域的复合材料会根据失效参数自动降低自身的强度。这种渐进失效模式需要通过控制材料卡片中的渐进失效参数来控制,而失效参数只能根据实验结果反复修改试错得到,文献[20]中给出了失效参数的范围和调整方法。根据这一方法,得到了经过实验校核精确的失效参数,如表2所示。为便于通过有限元模拟来对各个子层进行铺层数量和铺层角度的优化设计,B柱内外板的削层过渡区域采用共节点的方式连接。

表2 渐进失效参数[15]

2.2 两种工况有限元模型

以某轿车作为研究对象,在优化设计过程中按照相关法规的要求建立了整车侧面碰撞有限元模型和车顶顶压分析的有限元模型,并根据相关的实验结果对有限元模型精度进行验证。

2.2.1 顶压模型的建立与验证

根据美国车顶静态压溃强度法规FMVSS216的要求,建立整车车顶强度分析的有限元模型,如图4所示。

图4 整车车顶强度分析有限元模型

在整车顶压仿真的过程中,动能基本转化为内能,沙漏能也控制在5%有效范围内。整车车顶压溃力与压溃位移曲线如图5所示,由图可知,仿真与实验曲线趋势基本一致,误差较小,验证了整车车顶强度分析有限元模型的准确性,模型可用于后续的优化设计。其中,实验曲线引自文献[21]。

图5 车顶作用力与压溃位移曲线的实验与仿真对比

2.2.2 侧撞模型的建立与验证

根据美国新车评价规程US-NCAP的侧面碰撞实验要求,建立整车侧面碰撞的有限元模型,如图6所示。

图6 侧面碰撞有限元模型

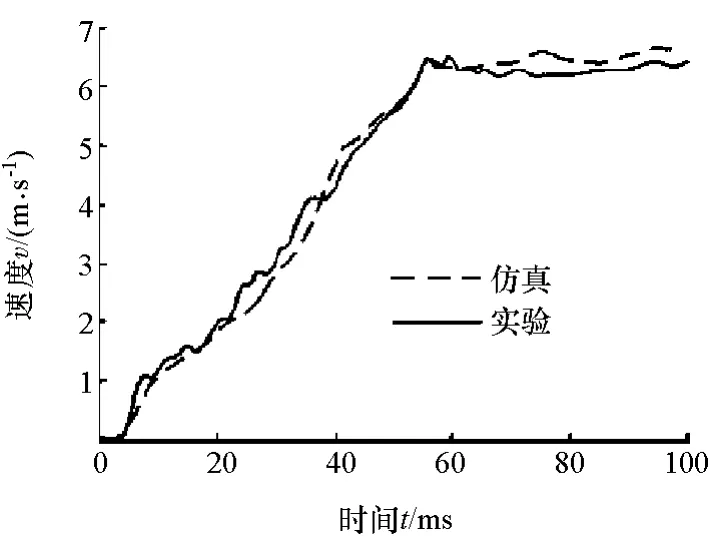

对侧面碰撞模型进行了验证,仿真结果能较好地与实验变形结果相吻合,并且侧面碰撞仿真中的整车质心速度曲线与实验曲线的趋势基本一致,如图7所示。其中,实验曲线引自文献[22]。所建模型和仿真计算精度都已达到了工程实用的要求,模型可用于进一步研究。

图7 实验与仿真的整车质心速度对比

3 优化设计流程

为避免由于变量过多导致优化问题变得极为复杂甚至不可解,复合材料变截面B柱结构的优化设计,分两个步骤。

在第一步中,以对称层合板[0/90]ns铺层作为初始铺层方案,以整车耐撞性为约束,结构轻量化为目标建立优化的数学模型,并通过拉丁超立方抽样构建径向基(RBF)人工神经网络代理模型,采用多岛遗传算法(MIGA)进行优化,得到各个子层区域的最优铺层数。

在第二步中,以第一步得到的铺层数作为基本方案,根据力学性能和工艺条件,参照经典铺层设计了12种不同的铺层方式,通过对这12种不同的铺层方式进行耐撞性能的对比,得到满足工艺要求的铺层方式。在这一步我们考虑复合材料铺层设计过程中的具体工艺要求,并将其应用到铺层角度设计过程中去。整个复合材料B柱结构优化设计流程如图8所示。

图8 复合材料B柱削层结构优化设计流程

4 优化设计与结果

4.1 优化目标与约束

由于复合材料本身拥有很好的比强度和比吸能性,复合材料B柱轻量化潜力比钢结构大,本文中将减轻50%的B柱质量作为轻量化目标。

根据美国联邦机动车辆安全标准FMVSS216的要求,对车顶强度进行评价时是以压顶力与车质量的比值来确定车顶抗静压的能力。该标准要求车顶最大承载力应达到车辆整备质量的2.5倍,该车型整备质量为1 512kg,故顶压工况下的车顶最大承载力约束指标为37.044kN。

在侧面碰撞中,碰撞侧B柱入侵速度和侵入量是关系乘员生存空间和车辆承担碰撞挤压力的重要参数[23]。在本研究中取B柱中部最大变形速度作为评价指标,其值应不大于11m/s。同时,文献[24]中根据相关统计数据对乘员损伤AIS最大均值与侵入量的关系进行了二次多项式拟合,得到乘员损伤AIS最大均值与侵入量的关系,当乘员最大AIS均值为等级3时,侵入量为355mm。因此,将侧撞中B柱总体侵入量作为侧撞的约束条件,其值应不大于355mm。

4.2 各子层铺层数优化设计

在根据B柱结构特点和性能要求对B柱内、外板划分了削层区域后,为满足B柱结构在侧面碰撞和顶压中的耐撞性要求,须对各个区域子层铺层厚度进行优化设计。以[0/90]ns铺层作为初始铺层方案。优化对象为复合材料B柱内板和B柱外板的各个子层的铺层厚度,但由于子层铺层厚度由铺层层数决定,故以B柱内外板上下部的铺层层数作为优化设计变量,分别以x1,x2,x3,x4表示。

根据前面确定的优化目标和变量,建立优化数学模型为

式中:Mass为B柱结构总质量;F为在顶压过程中汽车最大承载力;LB为在侧撞过程中B柱结构侵入量;vB为在侧撞过程中B柱结构侵入速度。

考虑到选取样本的代表性和均匀性,采用最优拉丁方实验设计采样,选取40个样本点,并通过有限元计算得到各性能参数的响应值,如表3所示。

表3 设计样本点与响应值

由于碰撞模型具有高度非线性的特点,而径向基人工神经网络模型对拟合非线性空间具有较好的优势[25]。选取径向基人工神经网络构造代理模型,并对代理模型精度进行验算,得到符合精度要求的代理模型。再利用多岛遗传算法进行优化设计,设置总种群数为100,子种群数为10,经过5 000代遗传算法迭代,得到了优化结果如表4所示。

其中仿真验证值是将4个设计变量的优化值赋予原始有限元模型进行计算的结果,由表4可知,通过近似模型计算得到的设计目标值与仿真验证值的相对误差均小于2.5%,由此证明该优化方法可行。

表4 优化结果与对比

优化后得到的结果表明:当设计变量x1=20,x2=12,x3=22,x4=10时,复合材料B柱结构质量为2.042kg,比原来的钢结构B柱减轻了3.246kg,实现了减轻61.4%的效果,且各项耐撞性指标均得到了相应提高,并满足约束要求。

下面在此铺层数的基础上,对铺层角度和顺序进行优化。

4.3 铺层角度和顺序的优化

在各区域铺层层数确定后,考虑到B柱结构在侧撞时要承受剪切和冲击载荷,须在铺层中加入± 45°铺层来分散冲击载荷。而在层合板制造的过程中,铺层角度也不能过多,以免铺层成型工艺过于复杂。因此,铺层角度选用常见的0°,90°和±45°3种。

在进行铺层设计过程中需要遵循以下工艺要求[26]:

(1)对称性 为防止层合板成形过程中由复杂应力引起的平面翘曲,层合板在设计过程中应保持对称;

(2)连续性 为保证层合板结构连续性和可制造性,层合板薄区出现的所有单层要在整个层合板中出现;

(3)平衡性 除了0°和90°铺层之外,层合板中出现的其他+θ和-θ铺层数量必须相同;

(4)最多只能连续铺设两层角度相同的铺层;

(5)为避免复合材料B柱在某个方向上存在薄弱环节,其中0°铺层占20%~40%,±45°铺层占40%~60%,90°铺层占10%~30%。

(6)层合板表面要铺设±45°铺层,以便更好地传递载荷。

综合考虑上述工艺要求和B柱结构性能,选取经典铺层(±45/90/0)ns作为基础铺层,在此铺层的基础上对B柱外板设计了3种不同的铺层方式,分别是[±45/90D/0/(±45)D/90/0D/±45]s用lay-upout1表示,[±45/90D/0/(±45)D/90/0D/90/0]s用layupout2表示,[±45/90D/0/(±45)D/90/0D/0/90]s用lay-upout3表示。下标“D”表示该层为被削铺层,该层只出现在上部厚子层,不出现在下部薄子层中。由于要满足削层时错开削层和表面层不参与削层的要求,故一旦厚区铺层确定后,削层方式也就确定。对B柱内板设计了4种不同的铺层方式,分别是

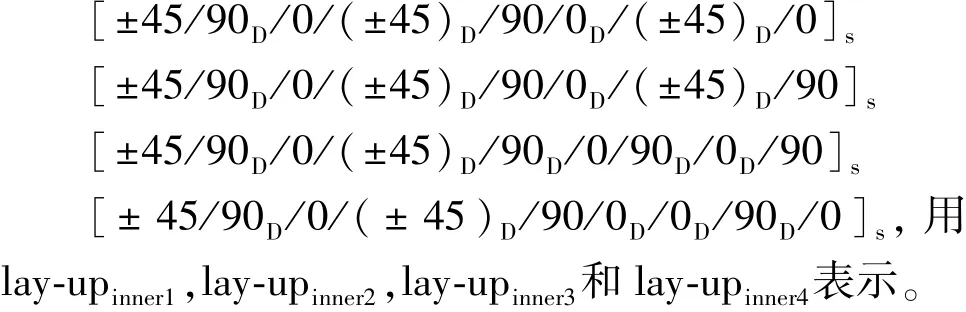

通过B柱内外板的不同铺层组成了12种不同的B柱结构铺层方案,如表5所示。这12种铺层方案中前4种,中间4种和后4种有着相同的B柱外板铺层。而从1号铺层开始,每隔4种铺层就有相同的B柱内板铺层。通过对这12种不同铺层进行有限元分析可得到B柱内、外板两种结构不同的铺层角度和顺序对B柱结构耐撞性的影响,结果如图9所示。

由图9(a)可知,对于侧撞工况中的B柱侵入量来说,当B柱内板铺层方式相同时,对比1,5,9和2,6,10号铺层等可以发现,当B柱外板铺层为layupout1,B柱侵入量最大,B柱外板铺层为lay-upout2时次之,B柱外板铺层为lay-upout3时,B柱侵入量最小。相对于B柱内板来说,B柱外板对于抵抗侧撞侵入有着更高的灵敏度。由于B柱外板在表面铺设了± 45°铺层,能够有效将撞击载荷分散,因此可得到比初始的[0/90]ns铺层更小的B柱侵入量。同时,由于lay-upout1铺层相比其他两种铺层少了0°铺层,承载能力降低,因此B柱侵入量更大。

表5 考虑工艺要求的12种铺层方案

由图9(b)可知,顶压承载力F随B柱外板铺层方式的变化是不规律的,只要B柱外板铺层方式相同,顶压力的大小变化规律都是B柱内板铺层为lay-upinner4时,顶压力最大,B柱内板铺层为layupinner1时顶压力次之,B柱内板铺层为lay-upinner2时顶压力最小。因此,在顶压工况下,B柱内板铺层对顶压力改变有着更高的灵敏度,这与B柱为钢结构时B柱内板厚度具有更高灵敏度的结论是一样的。同时,通过对比这4种不同的B柱内板铺层能发现,更多的0°铺层有利于提高B柱抗顶压能力。

相同的,对比图9(c)发现,B柱侵入速度这一耐撞性参数是同时受到B柱外板和B柱内板的铺层方式影响,可以直观地得到1号、5号、8号和12号铺层有着较小的B柱侵入速度。

图9 12种不同铺层方案的耐撞性结果

在顶压工况中,顶压承载力越大,越有利于抵抗翻滚过程中车体结构的变形。在侧撞工况中,B柱侵入量和B柱侵入速度越小,越有利于乘员保护。从图9可知,8号和12号铺层均有着较高的顶压承载力和较低的B柱侵入量和侵入速度,8号铺层有着更好的顶压承载能力,而12号铺层在侧撞工况中有着更好的乘员保护能力。考虑到侧撞工况在实际交通事故中的高发概率,为了更好地在侧撞工况中保护乘员,选取12号铺层作为铺层角度和顺序优化后的最优铺层。表6为铺层角度和顺序优化后与之前[0/90]ns铺层的性能对比。

表6 改变铺层角度和顺序后的耐撞性结果对比

4.4 优化结果分析

经过以上两步对各个子层铺层数和铺层角度的优化设计,复合材料B柱相比原来的钢结构B柱质量减轻了61.4%,顶压工况下的车顶最大承载力提高了20.2%,侧撞工况中的B柱侵入量和B柱侵入速度分别降低了9.4%和7.4%。通过对汽车B柱结构结合复合材料工艺和材料性能的优化设计,不仅实现了B柱结构的轻量化,还实现了多个工况下的B柱结构的性能优化。

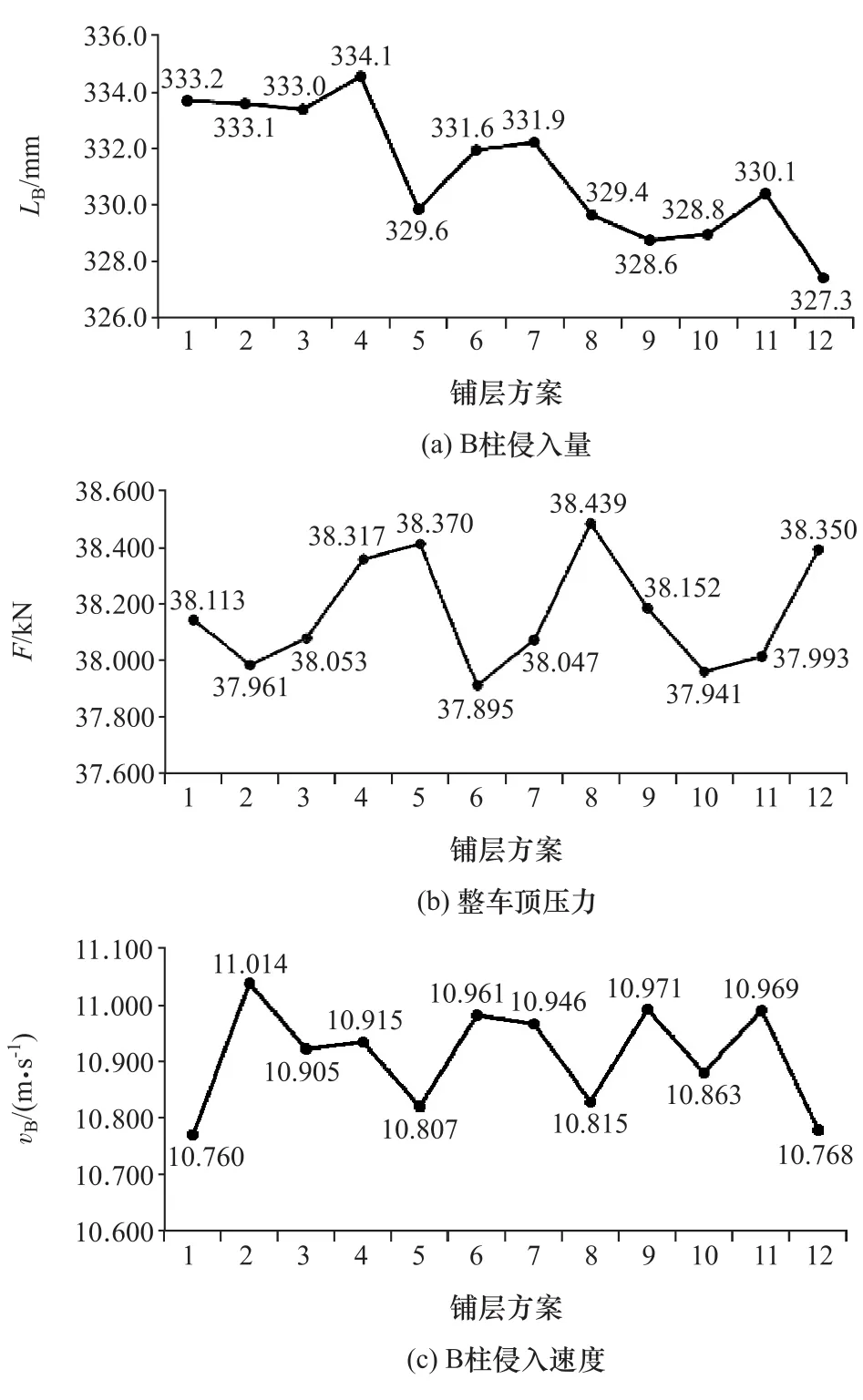

侧面碰撞后的钢结构和复合材料B柱变形云图对比分析如图10所示。

图10 初始钢结构B柱与复合材料B柱侧撞变形云图对比

由图10可知,原始的钢结构B柱模型在B柱中部发生了较大的弯曲变形,变形位置大约处于乘员胸部的高度,这个位置的变形量大会造成对乘员胸部的挤压,对乘员的安全保护不利。优化后的复合材料B柱的上部和中部的变形均相对较小,而下部位置的变形较大,由于乘员的胸部位于B柱中上部位置,其变形小有利于对乘员的保护,而下部变形稍大有利于吸收碰撞能,并推开乘员。复合材料B柱削层结构刚度服从上强下弱的结构形式。让更多的变形发生在B柱下部,有利于保护乘员。

5 结论

针对汽车B柱在侧撞和顶压工况下的不同要求,通过研究不同汽车B柱结构发现,汽车B柱一般是通过在上部增加加强板实现上强下弱的结构形式。于是根据复合材料的工艺特性,将复合材料削层结构引入汽车B柱,提出一种新的复合材料B柱削层结构。通过采用复合材料削层结构可以取消B柱加强板,并利用复合材料高比强度和高比吸能的特性,在满足B柱结构原来的力学性能要求的同时实现轻量化。

首先从B柱结构特性和复合材料削层工艺要求出发,对B柱结构进行了削层区域和位置的设计。其次以顶压和侧面碰撞中的耐撞性要求为约束,通过遗传算法寻优得到了B柱削层结构各个子层的最优铺层数,并实现了61.4%的轻量化效果。最后,还研究12种不同的铺层角度和顺序对顶压和侧面碰撞中的耐撞性的影响,并得到了相比[0/90]ns更优的铺层方式。通过分步骤渐进地对复合材料B柱结构进行优化设计,实现了B柱结构轻量化,提升了顶压和侧撞两个工况下的耐撞性能。

[1] 王宏雁.汽车车身轻量化结构与轻质材料[M].北京:北京大学出版社,2009.

[2] LEI F,CHEN X,XIE X P,et al.Research on three main lightweight approaches for automotive body engineering considering materials,structural performances and costs[C].SAE Paper 2015-01-0580.

[3] FERABOLI P,MASINI A.Development of carbon/epoxy structural components for a high performance vehicle[J].Composites Part B Engineering,2004,35(4):323-330.

[4] FERABOLI P,MASINI A,TARABORRELLI L,et al.Integrated development of CFRP structures for a topless high performance vehicle[J].Composite Structures,2007,78(4):495-506.

[5] OBRADOVIC J,BORIA S,BELINGARDI G.Lightweight design and crash analysis of composite frontal impact energy absorbing structures[J].Composite Structures,2012,94(2):423-430.

[6] 张学荣,苏清祖.侧面碰撞乘员损伤影响因素分析[J].汽车工程,2008,30(2):146-150.

[7] HAMZA K,SAITOU K,NASSEF A.Design optimization of a vehicle b-pillar subjected to roof crush using mixed reactive taboo search[C].International Design Engineering Technical Conferences and Computers and Information in Engineering Conference. Chicago:American Society of Mechanical Engineers,2003:449-457.

[8] 游国忠,陈晓东,程勇,等.轿车B柱的优化及对侧面碰撞安全性的影响[J].汽车工程,2006,28(11):972-975.

[9] 高新华,徐有忠,王其东.基于台架试验与模拟的轿车B柱耐撞性与轻量化研究[J].汽车工程,2014,36(8):957-962.

[10] REDDY S.Modeling and analysis of a composite B-Pillar for sideimpact protection of occupants in a sedan[D].Kansas:Wichita State University,2007.

[11] KOPP G,BEEH E,SCHŠLL R,et al.New lightweight structures for advanced automotive vehicles-safe and modular[J].Procedia-Social and Behavioral Sciences,2012,48:350-362.

[12] 薛姣.碳纤维复合材料汽车B柱简化结构参数分析[D].太原:中北大学,2013.

[13] MARKLUND P O,NILSSON L.Optimization of a car body component subjected to side impact[J].Structural&Multidisciplinary Optimization,2001,21(5):383-392.

[14] MUKHERJEE A,VARUGHESE B.Development of a specialised finite element for the analysis of composite structures with ply drop-off[J].Composite Structures,1999,46(1):1-16.

[15] 杨旭静,张振明,郑娟,等.复合材料前防撞梁变截面多工况多目标优化设计[J].汽车工程,2015,37(10):1130-1137.

[16] HE K,HOA S V,GANESAN R.The study of tapered laminated composite structures:a review[J].Composites Science&Technology,2000,60(14):2643-2657.

[17] MUKHERJEE A,VARUGHESE B.Design guidelines for ply drop-off in laminated composite structures[J].Composites Part B:Engineering,2001,32(2):153-164.

[18] 宋毅,王璠.复合材料层合圆柱壳体缓冲吸能的实验与模拟[J].华南理工大学学报(自然科学版),2009,37(12):140-145.

[19] HALLQUIST J O.LS-DYNA theory manual[M].California:Livermore Software Technology Corporation,2006.

[20] FERABOLI P,WADE B,DELEO F,et al.LS-DYNA MAT54 modeling of the axial crushing of a composite tape sinusoidal specimen[J].Composites Part A Applied Science&Manufacturing,2011,42(11):1809-1825.

[21] BATHE K J,WALCZAK J,GUILLERMIN O,et al.Advances in crush analysis[J].Computers&Structures,1999,72(1):31-47. [22] MARZOUGUI D,SAMAHA R,CUI C,et al.Extended validation of the finite element model for the 2001 Ford Taurus Passenger Sedan[R].National Crash Analysis Center.Ashburn:George Washington University,2012.

[23] 雷飞,陈新,陈国栋,等.考虑顶压与侧碰安全性的轿车车身B柱结构优化设计[J].中国机械工程,2013,24(11):1510-1516.

[24] 唐友名,曹立波,Mohan Pradeep,等.乘用车两车侧面碰撞变形侵入量影响因素研究[J].中国机械工程,2009(24):3013-3019.

[25] FANG H,RAIS-ROHANI M,LIU Z,et al.A comparative study of metamodeling methods for multiobjective crashworthiness optimization[J].Computers&Structures,2005,83(25-26):2121-2136.

[26] IRISARRI F X,LASSEIGNE A,LEROY F H,et al.Optimal design of laminated composite structures with ply drops using stacking sequence tables[J].Composite Structures,2014,107(1): 559-569.

Optimization of Composite B-pillar with Considerations of Structures,Materials and Processes Requirements

Li Yongjun,Lei Fei,Liu Qiming&Wang Qiong

Hunan University,State Key Laboratory of Advanced Design and Manufacturing for Vehicle body,Changsha 410082

In order to achieve lightweighting and enhance the crashworthiness of vehicle,a ply drop-off structure for composite B-pillar is adopted with considerations on structural and material characteristics of B-pillar. By utilizing the feature of composite material of being able to easily obtain variable section thickness through ply drop-off process,a multi-objective optimization on the ply drop-off structure of composite B-pillar is performed with two steps.Firstly ply drop-off regions are determined by analyzing the structural form of B-pillar,surrogate model is constructed and a simulation is carried out with multi-island genetic algorithm with lightweighting as objective to determine the ply number of each sublaminate.Then with concurrent considerations of.characteristics of process and performance of ply drop-off structure,the effects of different ply angles and stacking-sequences on the crashworthiness of vehicle are analyzed with the optimal scheme of laminate determined.The final results show that on the premise of meeting process requirements,the mass of composite B-pillar structure reduces by 61.4%with the crashworthiness of vehicle in overturn and side crash enhanced.

B-pillar;composite ply drop-off structure;lightweighting;crashworthiness;multi-objective optimization

10.19562/j.chinasae.qcgc.2017.08.018

∗国家自然科学基金(51575171)资助。

原稿收到日期为2016年9月14日,修改稿收到日期为2016年10月23日。

雷飞,讲师,E-mail:lei_fei@hnu.edu.cn。