数控渐进成形不等层间距等高线轨迹生成

2017-09-14王河坡邢宇飞

朱 虎 王河坡 邢宇飞

沈阳航空航天大学机电工程学院,沈阳,110136

数控渐进成形不等层间距等高线轨迹生成

朱 虎 王河坡 邢宇飞

沈阳航空航天大学机电工程学院,沈阳,110136

考虑数控渐进成形中层间距对成形质量的影响,提出了一种基于等残余高度的、并对成形角不同曲面区域生成不等层间距的等高线轨迹生成方法。首先生成等残余高度的等高线轨迹,然后在大成形角、大层间距区域中插入等高线来优化层间距。最终生成能满足等残余高度要求、并能通过减小成形力来减小反弹变形的轨迹。数值模拟分析与试验结果表明,该方法生成的不等层间距成形轨迹与等残余高度轨迹相比,成形件所受的等效应变均匀性好,成形件轮廓精度高,能够获得较好的工艺质量。

板材成形;数控渐进成形;残余高度;不等层间距

0 引言

金属板材数控渐进成形是使挤压工具头在数控机床的控制下按预先编制的轨迹运动,对金属板材进行逐点挤压使其发生塑性变形,进而渐进地完成板材件的成形[1]。由于该技术不需要专用模具和冲压设备,因此具有较高的柔性,可用于小批量多品种生产和样品试制,在航空、汽车等行业具有广泛的应用前景[2]。在数控渐进成形中用来控制挤压工具运动的成形加工轨迹对成形件的尺寸精度、表面质量和成形时间具有巨大的影响[3]。如何充分考虑金属板材数控渐进成形特性,生成一个高效、合理的成形轨迹是数控渐进成形技术的重要研究内容。

目前,在金属板材数控渐进成形中,等高线轨迹由于生成过程简便、适用范围大的特点得到广泛应用[4]。等高线轨迹的一个重要参数是层间距。研究表明,层间距对成形力[5-6]、成形精度[7-8]、表面质量[9-10]、可成形性[11-12]有较大的影响。然而,在金属板材数控渐进成形中大多采用在Z轴方向等间距的等高线轨迹[13-14]。ATTANASIO[14]和ZHU等[15]分别研究了基于等残余高度的等高线成形轨迹和螺旋线成形轨迹生成方法,虽然客观上生成出不等层间距的成形轨迹,但主观上没有考虑层间距对可成形性的影响,实际起不到提高成形性的效果。

综上所述,众多的研究已表明,在数控渐进成形中成形轨迹层间距对可成形性和成形质量具有较大的影响,但目前依然采用等层间距的等高线轨迹,没有给出适应不同成形性和成形质量要求的不等层间距成形轨迹生成方法,而本文将对此展开研究。

1 不等层间距等高线轨迹生成

1.1算法思路

在数控渐进成形中,层间距越小,板材的塑性变形区越小,参与变形的板料越少,变形越均匀,成形件表面质量越好,但成形效率低。当层间距较大时,虽然能提高板材件的成形效率,但板材的塑性变形和成形力会比较大,板材容易被挤破,且成形的表面质量较差。为适应不同的成形性和成形质量要求,对成形角较大的曲面区域采用较小的层间距(减小成形力,防止大反弹),而对成形角较小的曲面区域采用较大的层间距(节省时间),使得在保证成形质量的同时提高成形效率,即以满足用户表面质量要求的等残余高度等高线轨迹为基准,在板材件容易破裂区域的成形轨迹中插入等高线轨迹,通过减小易破裂区域成形轨迹的层间距来提高板材件的可成形性。

1.2基于等残余高度轨迹生成

(1)

(2)

式中,α为STL模型各三角面片处的成形角;zi为等残余高度轨迹线在成形内表面上对应的Z轴方向高度值;i为等残余高度轨迹的层数;r为挤压工具头半径;z为STL模型中位于zi处的三角面片法向量的Z坐标值。

图1 刀位点Fig.1 Tool location point

每层等残余高度轨迹线在成形内表面上对应的高度值zi为上一层等残余高度轨迹对应的高度值减去要插入的层间距H,即zi=zi+1-H。残余高度满足用户要求的等高线轨迹的层间距H可由下式[16]求出:

(3)

式中,h为满足用户要求的残余高度值。

生成残余高度满足用户要求的等残余高度轨迹流程如下。

(1)求出待成形件STL模型内表面在Z轴方向的最大高度值zmax和最小高度值z0,设定步距Δz。

(2)从zmax-Δz高度位置开始,以步距Δz沿z轴方向竖直向下搜索STL模型内表面上的三角面片,并求出该高度处各三角面片的成形角α。

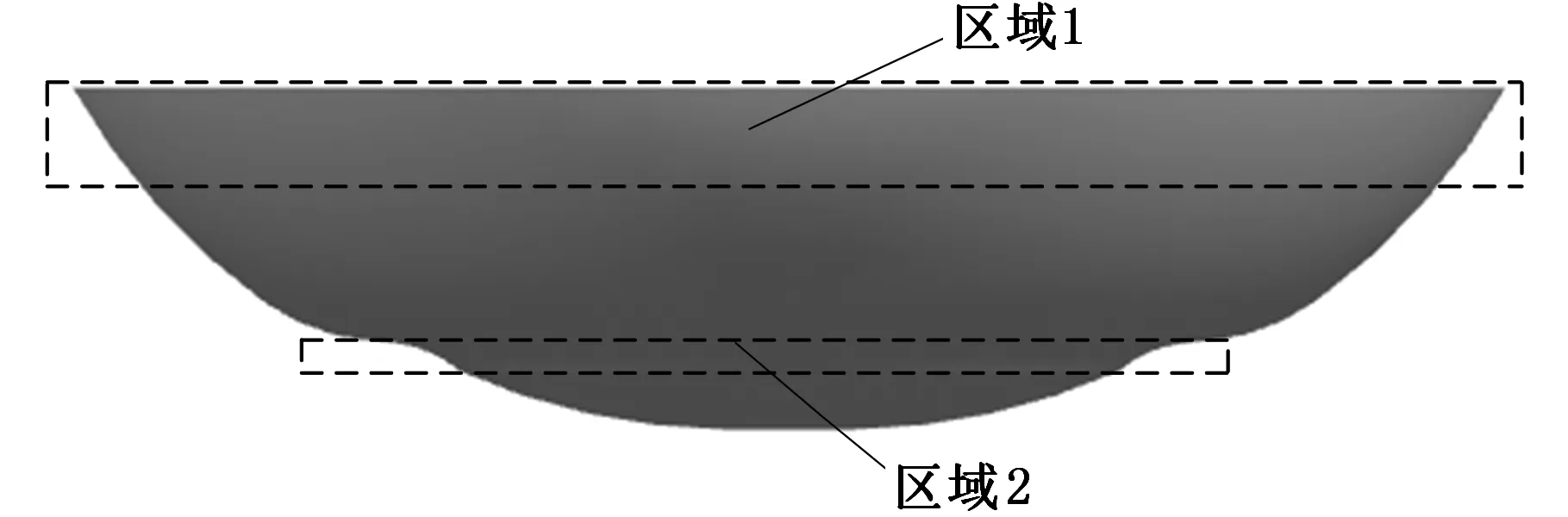

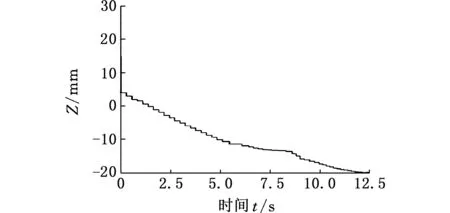

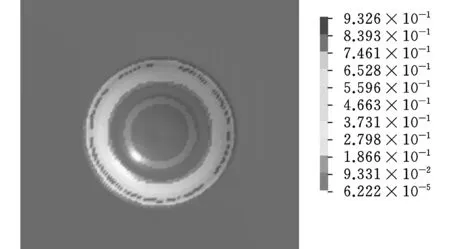

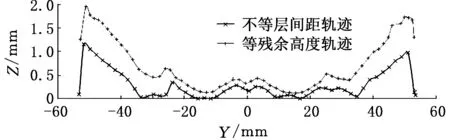

(3)根据式(3)求出对应的残余高度值h*,并与给定的残余高度值h比较,如果h* (4)如果h*>h,利用插值法在高度值z*和z*-Δz区域之间,找到残余高度值h*-h≤ε的高度值zi;如果残余高度值h*=h,则残余高度值h*对应的高度值就是zi。高度值zi-1与zi的差,为残余高度h对应的等高线轨迹层间距H。以此类推求出各个层间距H值,进而求出各层刀触点的Z坐标值zi。 (6)将刀位点沿Z轴负方向偏置成形工具头半径r距离后,按照相邻关系依次连接得到图2所示的等残余高度轨迹。 图2 等残余高度轨迹Fig.2 Path with constant scallop height 1.3等残余高度轨迹层间距优化 在数控渐进成形时,挤压工具头对板材件的成形力随着层间距的增大而增大。以等高线轨迹为例,在成形角大的区域,挤压工具头每走一层,层间距越大板材减薄区域就越大,板材就越容易破裂。为了减小板材在大成形角、大层间距区域破裂的可能性,提高板材件的可成形性,在大成形角、大层间距区域插入一系列的等高线,通过减小层间距来减小成形力,从而提高板材件的可成形性。在生成的一系列等残余高度轨迹的大成形角、大层间距区域中插入等高线的流程如下。 (1)设定极大层间距Hlimt和极大成形角αlimt,即在板材件的成形角大于αlimt,层间距大于Hlimt的等残余高度轨迹中插入等高线轨迹,从而减小该区域的层间距,提高板材件的可成形性。 (2)先找出每层等残余高度轨迹的高度值,求出层间距Hi,判断每层的层间距Hi与极大层间距Hlimt的大小。如果|zi-zi-1|=Hi>Hlimt,则提取出两层等高线之间的三角面片,再判断提取区域内三角面片的最大成形角αi。如果αi>αlimt,则对该区域再次进行分层处理,即在该区域的两层等高线轨迹之间插入等高线轨迹。 (3)根据下式计算在两层等高线轨迹之间需要插入的等高线轨迹的层数n: (4) 其中,H0为基准层间距,由用户根据其加工条件、效率和其他需求来设定,用于控制分层间距。 (4)如果n为整数,则在该两层等高线轨迹中插入m(m=n)层等间距的等高线轨迹;如果n为非整数,则求出比n大的最小整数m,并在该两层等高线轨迹之间插入m层等间距等高线轨迹;此时,插入等高线轨迹的层间距Hj可根据下式求出: (5) (5)这样生成的不等层间距轨迹,既能满足等残余高度要求,又能提高可成形性,进而有效防止成形件的破裂。图3所示为等残余高度轨迹中插入等高线的过程。 (a)成形轨迹 (b)插入等高线轨迹图3 不等层间距等高线轨迹生成Fig.3 Generation of the contour path with unequal layer distance 1.4算法应用实例 本文在Windows XP环境下,利用VC++6.0,OpenGL图形库和C++语言完成了上述算法的软件系统实现。该系统具有STL模型可视化、等残余高度轨迹和不等层间距轨迹生成、NC代码输出等功能。图 4显示了本系统的用户界面和一个待成形件的STL模型。该模型的最大直径为106 mm,高25 mm,最大成形角为60°,其中区域1和区域2为成形角较大的难成形区域,如图 5所示。 图4 STL模型Fig.4 STL model 图5 成形区域Fig.5 Forming areas 图6所示为以残余高度0.03 mm生成的等残余高度等高线轨迹,共46层。该等高线轨迹的最大层间距为0.988 mm,最小层间距为0.077 mm,平均层间距为0.543 mm。 图6 等残余高度等高线轨迹Fig.6 Contour path with constant scallop height 对于以残余高度为0.03 mm生成的等残余高度轨迹,设极大层间距为0.5 mm,极大成形角为45°,则在层间距大于0.5 mm以及成形角大于45°的等残余高度轨迹中插入等高线轨迹。设基准层间距为0.3 mm,则插入等高线轨迹后生成的不等层间距轨迹共有87层,该不等层间距轨迹的最大层间距为0.476 mm,最小层间距为0.077 mm(为等残余高度轨迹的原始层间距),平均层间距为0.288 mm。而在成形角比较大的难成形区域(图5所示的区域1和区域2)插入等高线轨迹后,最大层间距为0.3 mm,最小层间距为0.206 mm。图7所示为生成的不等层间距轨迹。 图7 不等层间距等高线轨迹Fig.7 Contour path with unequal layer distance 为研究在数控渐进成形中不等层间距轨迹对成形质量的影响,本文以图5所示的板材件模型为例,采用ANSYS/LS-DYNA有限元分析软件,分别对残余高度为0.03 mm的等残余高度轨迹和不等层间距轨迹进行数值模拟分析。分析过程中采用Belystchko-Wong-Chiang算法,板材选用厚度为0.88 mm的1060铝板并简化为单元类型为shell163的壳单元,采用1.5 mm的映射网格划分方式对其进行网格划分;直径为10mm的挤压工具头材料选用W6Mo5Cr4V2高速钢,支撑模材料选用GCr15轴承钢,将挤压工具和支撑简化为solid164的实体单元,并分别采用1.5 mm和4 mm的自由网格划分方式对其进行网格划分。各材料的力学性能参数如表1所示。 表1 材料力学性能参数 在有限元分析中无法将复杂的成形轨迹直接加载到挤压工具头上,因此需要将各挤压刀位点的X、Y、Z坐标及对应的时间t分别保存到文本文件中,然后利用ANSYS软件的数组读入功能导入数据,从而得到图 8所示的轨迹加载曲线。 图9所示为用不等层间距轨迹和等残余高度轨迹成形时的等效应变分布。图9a中板材件的等效应变在0.000 15~1.153范围内变化,等效应变分布较均匀。图9b中板材件的等效应变在0.0006~0.93范围内变化,有效应变小且分布不均匀。为分析成形轨迹在数值模拟中对轮廓精度的影响,以模型X=0的中间轮廓线上点的坐标值,在Excel中绘制出X=0截面轮廓曲线,如图10所示。为进一步比较成形轮廓曲线与理论模型轮廓曲线的差异,在Excel中拟合出有限元分析模型轮廓与理论模型轮廓在Z方向的偏差曲线,如图11所示。利用不等层间距轨迹模拟成形的最大偏差为1.06 mm,最小偏差为0.28 mm,平均偏差为0.517 mm;等残余高度轨迹模拟成形的最大偏差为2.04 mm,最小偏差为0.72 mm,平均偏差为1.09 mm。通过对比可知,采用不等层间距轨迹挤压板材时,板材件的Z方向偏差小,轮廓精度高,等效应变大且分布均匀。采用不等层间距轨迹挤压板材时,板材件的轮廓精度高,等效应变大且分布均匀。 (a)X轴方向 (b)Y轴方向 (c)Z轴方向图8 轨迹加载曲线Fig.8 Path loading curves (a)不等层间距轨迹成形应变 (b)等残余高度轨迹成形应变图9 等效应变分布Fig.9 Effective strain distribution 图10 X=0中间截面轮廓曲线Fig.10 Intermediate section profile curve at X=0 图11 基于有限元分析的Z轴方向偏差Fig.11 Z-axis direction deviation based on finite element analysis 3.1成形试验 为了进一步验证在数控渐进成形时,不等层间距轨迹对板材件成形质量产生的影响,以图5所示的板材件模型为例,利用上述不等层间距轨迹和等残余高度轨迹分别进行了数控渐进成形试验。图12所示为在模型模具机上以尼龙板为材料铣削加工支撑的过程。 图12 加工支撑Fig.12 Support machining 数控渐进成形试验时选用厚度为0.88 mm的1060铝板,直径为10 mm挤压工具头,机油润滑,主轴停止旋转,进给速度为1000 mm/min,成形加工试验过程如图13所示,成形件如图14所示。 图13 成形试验Fig.13 Forming experiment (a)不等层间距轨迹成形件(b)等残余高度轨迹成形件图14 成形件Fig.14 Formed part 图15 三坐标测量仪Fig.15 Three coordinate measuring instrument 3.2测试分析 为了检验不等层间距轨迹和等残余高度轨迹的成形效果,本文采用三坐标测量仪对成形件进行测量,如图15所示。在X轴方向以2 mm为间隔,测量成形件的中间截面轮廓(即以模型轮廓中心为坐标原点的Y=0截面)坐标值,然后拟合出成形件的中间截面轮廓曲线并与理论模型轮廓曲线进行对比,如图16所示。从图16可以看出,基于不等层间距轨迹的成形件轮廓与理论模型轮廓基本相吻合,且轮廓误差更小。为进一步分析成形件轮廓与理论模型轮廓截面曲线的差异,比较了两截面轮廓曲线在Z轴方向的偏差,如图17所示,其中最大偏差为1.17 mm,最小偏差为0.001 mm,平均偏差为0.297 mm; 等残余高度轨迹成形板材件的最大偏差为1.97 mm,最小偏差为0.3 mm,平均偏差为0.76 mm。在先成形的大成形角区域,偏差值较大,这是由于在数控渐进成形时,板材受到拉力和成形工具头的压力,会对已成形的板材区域产生拉伸作用,而且板材产生回弹,所以成形轮廓会出现向内偏移的现象,这是在数控渐进成形时出现的普遍现象。 图16 Y=0中间截面轮廓曲线对比Fig.13 Contours lines comparison at Y=0 intermediate section 图17 Z轴方向偏差Fig.17 Deviation in Z-axis direction (1)本文提出了基于等残余高度的不等层间距等高线轨迹生成算法,通过数字模拟和成形试验验证了该算法的可行性。 (2)数字模拟和成形试验结果表明,不等层间距轨迹与等残余高度轨迹相比,成形的最大有效应变较大且更均匀,并且基于不等层间距轨迹的成形件轮廓误差更小。 (3)不等层间距轨迹在满足等残余高度要求的同时能够有效地提高板材件的成形性能和轮廓精度。 [1] LEACOCKA G. The Future of Sheet Metal Forming Research [J]. Materials and Manufacturing Processes, 2012, 27(4): 366-369. [2] TISZA M. General Overview of Sheet Incremental Forming [J]. Journal of Achievements in Materials and Manufacturing Engineering, 2012, 55(1): 113-120. [3] RAUCH M, HASCOET J Y, HAMANN J C. A New Approach for Tool Path Programming in Incremental Sheet Forming[J]. International Journal of Material Forming, 2008,1(1): 1191-1194. [4] ZHU H, LIN W W,BAI J L. An Overview of the Sheet Metal CNC Incremental Forming Toolpath Generation[J]. Advanced Materials Research, 2012, 503/504: 35-39. [5] BAGUDANCH I, CENTENO G, VALLELLANO C, et al. Forming Force in Single Point Incremental Forming under Different Bending Conditions [J]. Procedia Engineering, 2013, 63: 354-360. [6] 姚梓萌, 李言, 杨明顺,等. 基于响应面法的单点增量成形过程变形能优化[J]. 中国机械工程, 2017, 28(7): 862-866. YAO Zimeng, LI Yan, YANG Mingshun, et al. Optimization of Deformation Energy in Single Point Incremental Forming Processes Using Response Surface Methodology[J]. China Mechanical Engineering, 2017, 28(7): 862-866. [7] AMBROGIO G, COSTANTINO I, De NAPOLI L, et al. Influence of Some Relevant Process Parameters on the Dimensional Accuracy in Incremental Forming: a Numerical and Experimental Investigation [J]. Journal of Materials Processing Technology, 2004, 153/154(32): 501-507. [8] HAM M, JESWIET J. Dimensional Accuracy of Single Point Incremental Forming[J]. International Journal of Material Forming, 2008, 1(1): 1171-1174. [9] ECHRIF S B M, HRAIRI M. Significant Parameters for the Surface Roughness in Incremental Forming Process [J]. Materials and Manufacturing Processes, 2014,29(6): 697-703. [10] DURANTEM, FORMISANO A, LANGELLA A. Comparison between Analytical and Experimental Roughness Values of Components Created by Incremental Forming[J]. Journal of Materials Processing Technology, 2010, 210: 1934-1941. [11] SHANMUGANATANS P, KUMAR V S S. Modeling of Incremental Forming Process Parameters of Al3003(O) by Response Surface Methodology [J]. Procedia Engineering, 2014, 97: 346-356. [12] MCANULTYT, JESWIET J, DOOLAN M. Formability in Single Point Incremental Forming: a Comparative Analysis of the State of the Art[J]. CIRP Journal of Manufacturing Science & Technology, 2016: 1-12. [13] JESWIETJ, MICARI F, HIRT G. Asymmetric Single Point Incremental Forming of Sheet Metal[J]. Annals of the CIRP—Manufacturing Technology, 2005,54(2): 623-649. [14] ATTANASIO A, CERETTI E, GIARDINI C. Optimization of Tool Path in Two Points Incremental Forming [J]. Journal of Materials Processing Technology, 2006, 177(1/3): 409-412. [15] ZHU H, LIU Z J, FU J H. Spiral Tool-path Generation with Constant Scallop Height for Sheet Metal CNC Incremental Forming [J]. The International Journal of Advanced Manufacturing Technology, 2011, 54(6): 911-919. [16] 宋修成, 陆彬, 陈军, 等. 板材渐进成形表面质量的影响因素分析[J]. 机械工程学报, 2013, 49(8): 84-90. SONG Xiucheng, LU Bin, CHEN Jun, et al. Influencing Factor Analysis on the Surface Quality of Incremental Forming Parts[J]. Journal of Mechanical Engineering, 2013, 49(8): 84-90. (编辑王旻玥) GenerationofContourPathwithUnequalLayerDistancesinCNCIncrementalForming ZHU Hu WANG Hepo XING Yufei College of Mechanical and Electrical Engineering,Shenyang Aerospace University,Shenyang,110136 Considering the influences of layer distance on forming quality in CNC incremental forming, a method to generate the contour path with unequal layer distance was proposed based on the constant scallop height and surface region with different forming angles. First, the forming paths with constant scallop height were generated. Then, the contour paths were inserted in to the region with large forming angle and large layer distance to optimize the layer distances. Finally, the forming paths were generated, which might meet the requirements of scallop height and reduce the forming forces and the springback deformations. The results of numerical simulations and forming experiments show that the unequal layer distance forming path generated by this method has better uniformity of effective strain, higher forming accuracy and better process quality than that of constant scallop height path. sheet metal forming; CNC incremental forming; scallop height; unequal layer distance 2016-11-08 国家自然科学基金资助项目(51175351);辽宁省自然科学基金资助项目(2014024011) TG335.5 10.3969/j.issn.1004-132X.2017.17.019 朱虎,男,1964年生。沈阳航空航天大学机电工程学院教授、博士。主要研究方向为数字化设计与制造。E-mail:zhuhu10@163.com。王河坡,男,1989年生。沈阳航空航天大学机电工程学院硕士研究生。邢宇飞,男,1983年生。沈阳航空航天大学机电工程学院讲师、博士。

2 成形过程的有限元分析

3 成形试验与测试分析

4 结论