考虑局部故障边缘形态的球轴承振动特征*

2017-09-12师志峰邵毅敏

刘 静,师志峰 ,邵毅敏

(1.重庆大学机械传动国家重点实验室 重庆,400044)(2.重庆大学机械工程学院 重庆,400044)

考虑局部故障边缘形态的球轴承振动特征*

刘 静1,2,师志峰1,邵毅敏1

(1.重庆大学机械传动国家重点实验室 重庆,400044)(2.重庆大学机械工程学院 重庆,400044)

在分析球与不同边缘形态的局部故障之间接触关系的基础上,根据赫兹接触理论建立了球与局部故障光滑圆柱型边缘之间的接触刚度模型,以及球进入故障区域时的时变位移激励模型。考虑弹性流体动力润滑油膜的影响,提出时变冲击激励耦合的球轴承圆弧边缘型局部故障动力学模型。该模型考虑了故障边缘形态特征变化引起的球进入故障时的时变额外位移激励,以及球与故障边缘之间的时变接触刚度。研究滚道表面圆弧型边缘型局部故障激励下的球轴承振动响应特征,并分析故障边缘形态变化对球轴承振动响应特征的影响规律,解决了尖锐边缘型局部故障模型无法描述其边缘形态变化的问题,为获得可靠的局部故障球轴承的动力学响应特征提供新的手段和方法,也为球轴承局部故障的准确识别与定量诊断提供一定的理论依据。

球轴承; 局部故障; 边缘形态; 时变激励

引 言

作为重要的基础部件,球轴承由于摩擦阻力小、旋转精度高和润滑简单等优点,广泛应用于能源、国防、工业和运输等行业的关键机械装备。据统计,30%的旋转机械故障[1]和44%的大型异步电机故障[2]是由轴承故障导致的。轴承滚道表面出现局部故障时,将引起滚动体与滚道之间的接触力周期性变化,导致轴承及转子系统产生异常振动和疲劳损伤,甚至造成重大安全事故。因此,需要对轴承故障进行及时、准确的定量诊断与识别。对轴承局部故障诱发的振动特征的深入认识可为轴承的状态监测与故障定量诊断提供有效参考,有助于提高其准确性。然而,由于载荷多变、非线性接触特性及与润滑油膜的耦合作用等因素,球轴承局部故障的激励机理与振动特征尚未完全清楚。因此,开展球轴承局部故障动力学建模及其振动特征研究具有一定的理论意义和实际工程应用价值。

针对球轴承局部故障动力学建模及其振动特征的问题,许多学者开展了大量研究工作[3]。在尖锐边缘型局部故障动力学建模方面,朱永生等[4]建立了球轴承-轴承座动力学模型,研究了滚道表面局部故障对球轴承振动特征的影响规律。文献[5]提出了耦合时变位移激励和时变接触刚度的局部故障球轴承动力学模型,研究了故障的尖锐型边缘的接触变形对球轴承振动特征的影响规律。文献[6-7]建立了考虑三维运动和相对滑动的6自由度球轴承动力学模型,研究了轴承转速和局部故障宽度对轴承振动特征的影响规律。以上尖锐边缘型局部故障模型无法描述故障边缘形态变化对球轴承振动特征的影响规律。实际中,局部故障在其初期通常表现为尖锐型边缘。随着轴承的运转,球与局部故障边缘之间的周期性撞击力使故障边缘发生弹塑性变形和进一步剥落,引起故障边缘形态发生变化,造成球与故障边缘之间的接触关系和轴承的振动特征发生变化,影响球轴承局部故障定量诊断与识别的准确性。针对这一问题,许多学者在非尖锐边缘型局部故障动力学建模方面也开展了研究工作。Branch等[8]采用试验和静力学有限元分析方法,研究了球轴承局部故障边缘形态变化规律及应力分布状态,但尚未考虑局部故障边缘形态变化对球轴承振动特征的影响。文献[9]建立了光滑平面边缘型局部故障球轴承动力学模型,研究了局部故障光滑平面边缘尺寸变化对球轴承振动特征的影响。该模型将局部故障边缘假设为光滑平面与故障边缘的实际形态存在一定差异。Khanam等[10]提出了光滑球形边缘型局部故障球轴承动力学模型,研究了局部故障宽度对球轴承振动特征的影响规律。该模型将局部故障边缘考虑为球形型表面,且采用球-球接触形式计算球与故障边缘之间的接触刚度。然而,根据文献[8]的分析结果,局部故障边缘初期为尖锐型边缘(即线型边缘),在球的撞击力作用下局部故障边缘可变形为圆柱型边缘,因此文献[6]的模型同样无法准确描述球和变形后的局部故障边缘之间的接触关系。

针对上述问题,笔者在分析球与不同边缘形态的局部故障之间接触关系的基础上,根据赫兹接触理论建立了球与局部故障光滑圆柱型边缘之间的接触刚度模型,以及球进入故障区域时的时变位移激励模型。考虑了弹性流体动力润滑油膜的影响,提出了时变冲击激励耦合的球轴承滚道表面光滑圆柱边缘型局部故障动力学模型,研究了圆柱边缘型外圈局部故障激励下的球轴承的振动响应特征,并分析外圈局部故障尺寸对球轴承振动响应特征的影响规律。

1 局部故障模型

如图1所示,在局部故障的初期,其边缘为尖锐型边缘,实际中,当球通过局部故障区域时,球会与故障边缘发生撞击。故障边缘在这种撞击力作用下会发生弹塑性变形和进一步剥落,导致故障边缘的形态发生变化,使局部故障的尖锐型边缘演变为平缓曲面型边缘[7]。

图1 球与局部故障之间的几何位置关系Fig.1 Geometric relationship between ball and defect

对于尖锐边缘型局部故障,即初期局部故障,球与尖锐型边缘之间的接触形式为球(线接触类型。文献[5]对这种情况进行了深入研究。当局部故障的尖锐型边缘演变为平缓曲面型边缘时,球与其边缘之间的接触形式将由球(线型接触变为球(曲面型接触。根据赫兹接触理论,故障边缘的这种形态特征变化(线型变为平缓曲面型)会引起球与故障边缘之间的接触刚度发生变化,导致球与滚道之间的接触力发生变化,使得轴承产生异常振动和疲劳破坏。根据文献[8],可将发生弹塑性变形和进一步剥落之后的曲面型故障边缘考虑为圆柱型边缘。因此,笔者将球与非尖锐型故障边缘之间的接触形式考虑为球-圆柱面型接触。

2 圆柱边缘型局部故障的激励模型

球进入局部故障区域时,球将与故障边缘发生接触。由于故障边缘位置的曲率半径发生变化,其接触刚度将发生变化。因此,球与正常滚道之间的球-球接触刚度计算方法不再适用。另外,球进入局部故障区域时,球的几何位置也将发生变化,导致球与滚道之间的几何间隙发生变化,且这种变化随着球与故障之间的几何位置相关。笔者将球的这种几何位置变化定义为位移激励。

2.1 接触刚度模型

球与故障边缘之间的接触形式为球-圆柱面型接触。根据赫兹接触理论,球-圆柱面之间的接触变形δd可表示为

(1)

其中:Q为径向载荷;E*为等效弹性模量参数。

E*的表达式为

(2)

其中:Eb和Er分别为球和滚道的弹性模量;νb和νr分别为球和滚道的泊松比。

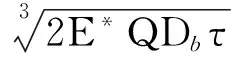

计算参数ζ的表达式为

(3)

其中:Db为球的直径。

另外,κ和τ为椭圆积分参数,其值由两接触物体的几何参数比值η确定,具体值可查阅文献[11]。

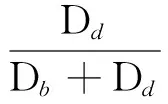

比值η的表达式为

(4)

其中:Dd为局部故障的圆柱型边缘的直径。

根据式(1),球-圆柱面型接触形式的干接触刚度Kdg可表示为

(5)

当局部故障位于轴承内圈滚道表面时,Kdg表示为Kdi;当局部故障位于轴承外圈滚道表面时,Kdg表示为Kdo。

2.2 位移激励模型

根据图1,球通过局部故障区域过程中,故障引起的位移激励模型可以表示为

(6)

其中:θd0为局部故障的初始角位置;θd0为局部故障在其所在滚道圆周上的圆周角,其值取决于局部故障的长度尺寸Ld。

Hdt的表达式为

(7)

Hmax可表示为

(8)

θdj为第j个球与轴承滚道之间的接触角,其表达式为

(9)

其中:第1个式子为外圈故障;第2个式子为内圈故障;Z为球的个数;ωc为保持架的角速度;ωs为内圈的角速度;t为时间;θ0x为第1个球与局部故障之间的角位置差。

3 球轴承的动力学模型

3.1 球-正常滚道的接触刚度计算方法

对于正常球轴承,球与轴承滚道之间的接触形式为球-球接触形式[12]。根据赫兹接触理论[12],球-轴承滚道之间的干接触刚度可表示为

(10)

其中:k,Γ和Σ分别为椭圆参数、第1类和第2类全椭圆积分;Eh为等效刚度;∑ρ为接触副的曲率之和。

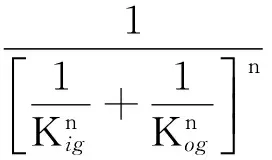

球与正常轴承内、外圈滚道之间的总接触刚度Khtg的表达式为

(11)

其中:n为载荷-变形指数,对于球轴承,n的取值为1.5;Kig和Kog分别为球与内、外圈之间的干接触刚度。

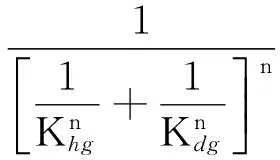

球轴承滚道表面存在局部故障时,球与轴承内、外圈滚道之间的总接触刚度Kdtg的表达式为

(12)

其中:Khg和Kdg分别为球与正常滚道、故障滚道之间的干接触刚度。

3.2 油膜的刚度计算

根据文献[13-14]提出的等温条件下弹性流体动力润滑油膜厚度的修正公式,点接触问题下,无量纲中心油膜厚度的表达式为

(13)

球与滚道接触区域的中心油膜厚度为

(14)

球与内圈滚道接触时,其表达式为

(15)

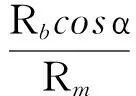

γ的表达式为

(16)

其中:α为球轴承的接触角;Rm为节圆半径。

球与外圈滚道接触时,其表达为

(17)

根据刚度的定义,球与单个滚道之间的油膜刚度可表示为

(18)

其中:Q为接触载荷。

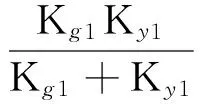

弹性流体润滑条件下,球与单个滚道的综合接触刚度Kgs的表达式为

(19)

其中:Kg1可表示球与正常滚道之间的干接触刚度Kg,以及球与故障滚道之间的干接触刚度Kdg;Ky1可表示弹性流体润滑条件下球与正常滚道之间的接触刚度Ky,以及球与故障滚道之间的接触刚度Kdy。

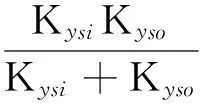

弹性流体动力润滑条件下,球与内、外圈滚道之间的总接触刚度Ke的表达式为

(20)

其中:Kysi和Kyso分别为弹性流体润滑条件下,球与内、外圈之间的接触刚度。

3.3 动力学方程

图2为球轴承的集中弹簧-质量系统模型。笔者基于文献[14]的模型,提出了综合考虑轴承阻尼、轴承变柔性振动特性、润滑油膜和滚道表面局部故障影响的球轴承动力学模型。该模型克服了文献[14]模型只适用于分析球轴承的变柔性振动、没有考虑轴承阻尼和滚道表面局部故障影响的缺点。

图2 球轴承集中弹簧-质量模型Fig.2 A spring-mass model for ball bearing

根据球轴承的集中弹簧-质量模型,建立了2自由度球轴承系统的动力学方程,其表达式为

(21)

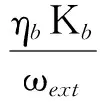

c为轴承内部阻尼系数,其表达式[15]为

(22)

其中:ηb为轴承的损耗系数;Kb为轴承刚度;ωext为激励频率;参数ηb,Kb和ωext的计算方法参见文献[15]。

λj为判断第j个球是否发生接触的参数,其表达式为

(23)

δj为第j个球在任意角位置θj的总接触变形,其表达式为

δj=xcosθj+ysinθj-cr+Hde-hc

(24)

其中:cr为轴承的内部游隙。

4 计算结果与分析

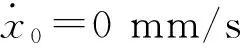

表1 深沟球轴承6308的几何尺寸参数Tab.1 Parameters of deep-groove ball bearing 6308

4.1 局部故障对球轴承时域振动响应的影响

选取局部故障的长度Ld为0.4 mm,宽度Bd为1 mm,深度Hd为0.2 mm,初始角位置与y轴正方向的夹角为0°。在无润滑和有润滑条件下,正常球轴承和外圈滚道表面存在局部故障的球轴承在y方向的时域振动加速度响应(ay)对比如图3所示。图3(b)中,DSEM(dry sharp edge model)表示无润滑条件下尖锐边缘型局部故障模型,即文献[16]的局部故障模型;DCEM(dry cylindrical edge model)表示无润滑条件下圆弧边缘型局部故障模型;OCEM(lubricated cylindrical edge model)表示有润滑条件下圆弧边缘型局部故障模型。如图3(a)所示,润滑条件下正常球轴承的振动加速度的幅值小于无润滑条件下的正常球轴承。如图3(b)所示,局部故障尺寸相同的情况下,圆弧边缘型局部故障与尖锐边缘型局部故障引起的球轴承振动加速度响应的时域波形特征存在较大差异,原因为:a.故障边缘形态特征不同导致了球与故障边缘之间的接触刚度发生了变化; b.润滑条件下存在局部故障的球轴承振动加速度幅值也小于无润滑条件下的存在局部故障的球轴承;c.存在局部故障的球轴承振动加速度响应幅值明显大于正常球轴承。结果表明,良好的润滑条件有助于降低球轴承的振动水平,局部故障会使球轴承的振动水平明显增加,局部故障的边缘形态特征变化会引起球轴承的振动特征发生变化。

图3 局部故障对球轴承时域振动加速度响应的影响Fig.3 Effect of defect on accelerations of the bearing

4.2 局部故障对球轴承频域振动响应的影响

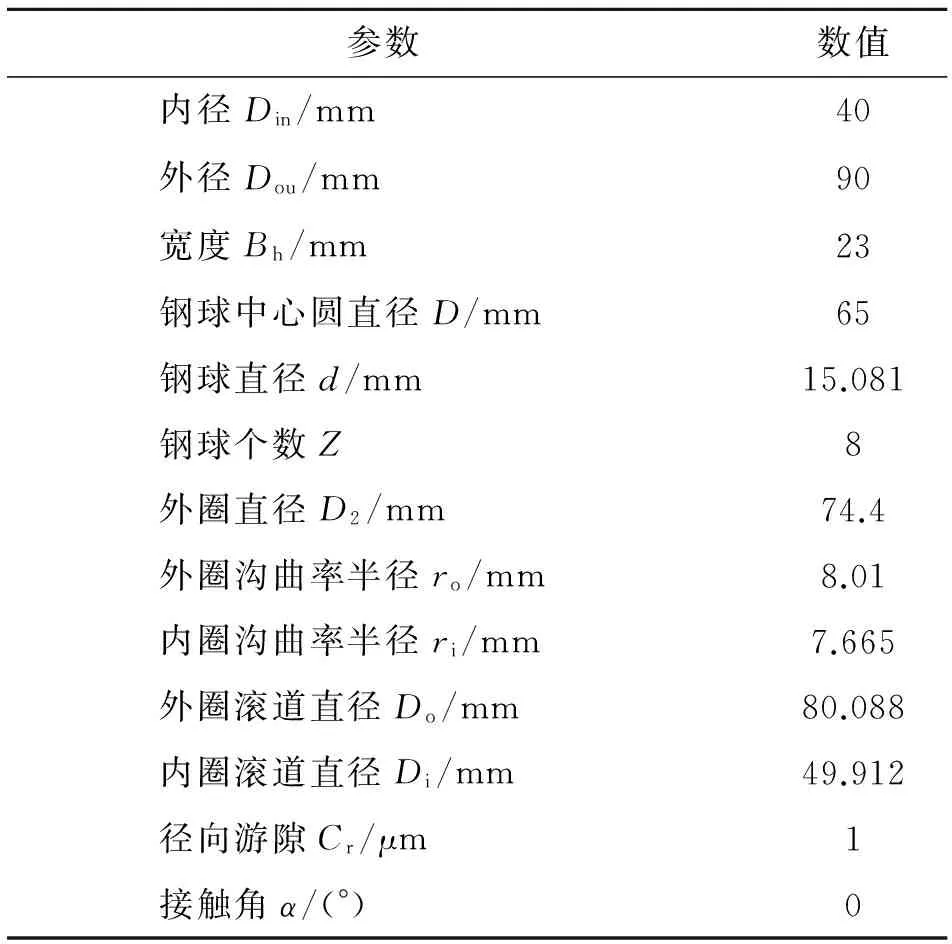

图4为在无润滑和有润滑条件下,正常球轴承和外圈滚道表面存在局部故障的球轴承在y方向的时域振动加速度响应包络谱对比图。图4(a)表明无润滑条件下的球轴承振动加速度响应的包络谱幅值大于有润滑条件下的球轴承。图4(b)表明外圈滚道表面存在局部故障的球轴承振动加速度响应的包络谱幅值大于正常轴承。在局部故障尺寸相同的情况下,圆弧边缘型局部故障的球轴承振动加速度响应包络谱幅值大于尖锐边缘型局部故障球轴承,这是由于圆弧边缘型局部故障模型考虑了球与圆弧型边缘之间接触刚度的影响,而文献[16]的尖锐边缘型局部故障模型未考虑其影响。另外,在无润滑和有润滑条件下, 正常球轴承和外圈滚道存在局部故障的球轴承在y方向的时域振动加速度响应包络谱均在频率为102.2 Hz处存在峰值,该频率与采用文献[12]方法获得的球轴承外圈通过频率102.4 Hz非常接近,也和文献[10,17]的结论一致,表明笔者建立的圆弧边缘型局部故障球轴承动力学模型的正确性与有效性。

图4 局部故障对球轴承频域振动响应的影响Fig.4 Effect of defect on spectra of the bearing

4.3 故障长度对球轴承振动特征的影响

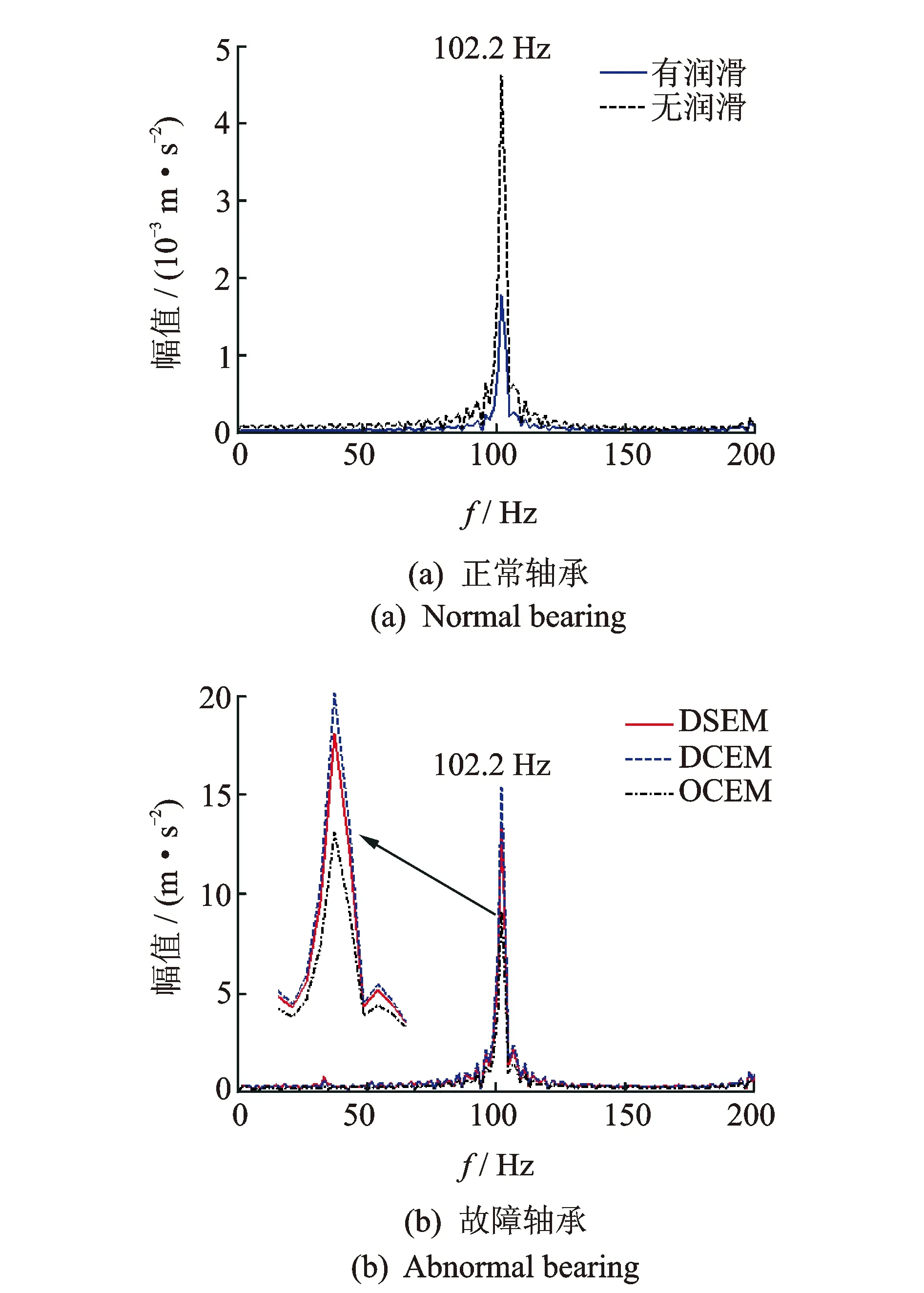

选取6种不同圆弧边缘型局部故障,边缘半径Rd依次为0.06,0.08,0.1,0.12,0.14和0.16 mm。选取局部故障的长度Ld为0.4 mm,宽度Bd为1 mm,深度为0.2 mm,初始角位置均为0°。在无润滑和有润滑条件下,球轴承振动加速度响应峰峰值随局部故障长度的变化关系曲线如图5所示。可以看出,球轴承的振动加速度响应峰峰值随局部故障长度的增大而增加,且两者呈现非线性关系;无润滑条件下球轴承振动加速度响应峰峰值大于润滑条件下的球轴承。

图5 故障长度对球轴承振动加速度响应峰峰值的影响Fig.5 Effect of defect length on peak to peak value of accelerations of the bearing

5 结 论

1) 以球轴承为研究对象,考虑弹性流体动力润滑油膜的影响,提出了时变冲击激励耦合的球轴承圆弧边缘型局部故障动力学模型。研究了外圈滚道表面局部故障激励下的球轴承的振动响应特征,分析了外圈局部故障边缘形态对球轴承振动响应特征的影响规律。

2) 局部故障的边缘形态特征将引起球轴承的振动特征发生变化,相对于尖锐边缘型局部故障模型,圆弧边缘型局部故障模型能够描述局部故障边缘的形态特征变化。

3) 润滑条件下的球轴承振动水平低于无润滑条件下的球轴承,润滑条件不改变球轴承的通过频率。在局部故障尺寸相同的情况下,采用圆弧边缘型局部故障模型获得的轴承振动响应幅值大于尖锐边缘型局部故障模型,且更加符合实际情况。

4) 在无润滑和润滑条件下,球轴承的振动加速度响应峰峰值随着局部故障长度尺寸的增大逐渐增大,且两者呈现出非线性关系。在润滑条件下球轴承的振动加速度响应峰峰值小于无润滑条件下的球轴承。

[1] Rubini R.Application of the envelope and wavelet transform analyses for the diagnosis of incipient faults in ball bearing[J].Mechanical Systems and Signal Processing,2001,15(2):287-302.

[2] Zhang Pinjia,Du Yi,Habetler T G,et al.A survey of condition monitoring and protection methods for medium voltage induction motors[J].IEEE Transcation Energy Convers,2011,47(1):34-46.

[3] El-Thalji I,Jantunen E.A summary of fault modelling and predictive health monitoring of rolling element bearings[J].Mechanical Systems and Signal Processing,2015,60:252-272.

[4] 朱永生,袁幸,张优云,等.滚动轴承复合故障振动建模及Lempel-Ziv复杂度评价[J].振动与冲击,2013,32(16):23-29.

Zhu Yongsheng,Yuan Xing,Zhang Youyun,et al.Vibration modeling of rolling bearings considering compound multi-defect and appraisal with Lempel-Ziv complexity[J].Journal of Vibration and Shock,2013,32(16):23-29.(in Chinese)

[5] Liu Jing,Shao Yimin,Zhu Weidong.A new model for the relationship between vibration characteristics caused by the time-varying contact stiffness of a deep groove ball bearing and defect sizes[J].ASME Journal of Tribology,2015,137(3):031101-1-15.

[6] 曹宏瑞,李亚敏,成玮,等.局部损伤滚动轴承建模与转子系统振动仿真[J].振动、测试与诊断,2014,34(3):549-552.

Cao Hongrui,Li Yamin,Cheng Wei,et al.Rolling bearing modeling with localized defects and vibration response simulation of rotor-bearing system[J].Journal of Vibration,Measurement &Diagnosis,2014,34(3):549-552.(in Chinese)

[7] 牛蔺楷,曹宏瑞,何正嘉.考虑三维运动和相对滑动的滚动球轴承局部表面损伤动力学建模研究[J].机械工程学报,2015,51(19):53-59.

Niu Linkai,Cao Hongrui,He Zhengjia.Dynamic modeling of rolling ball bearing with localized surface defects considering three dimensional motions and relative slippage[J].Journal of Mechanical Engineering,2015,51(9):53-59.(in Chinese)

[8] Branch N A,Arakere N K,Forster N,et al.Critical stresses and strains at the spall edge of a case hardened bearing due to ball impact[J].International Journal of Fatigue,2013,47:268-278.

[9] Liu Jing,Shao Yimin.A new dynamic model for vibration analysis of a ball bearing due to a localized surface defect considering edge topographies[J].Nonlinear Dynamics,2015,79(2):1329-1351.

[10]Khanam S,Tandon N,Dutt J K.Multi-event excitation force model for inner race defect in a rolling element bearing[J].Journal of Tribology,2016,138(1):011106-1-15.

[11]Puttock M J,Thwaite E G.Elastic compression of spheres and cylinders at point and line contact[M].Melbourne,Australia:Commonwealth Scientific and Industrial Research Organization,1969:101-102.

[12]Harris T A,Kotzalas M N.Rolling bearing analysis essential concepts of bearing technology[M].5th ed.New York:Taylor and Francis,2007:135-136.

[13]Hamrock B J,Dowson D.Ball bearing lubrication-the elastohydrodynamics of elliptical contacts[M].New York:John Wiley &Sons,Inc.,1981:120-121.

[14]Sunnersjo C S.Varying compliance vibrations of rolling bearing[J].Journal of Sound and Vibration,1978,58(3):363-373.

[15]Genta G.On a persistent misunderstanding of the role of hysteretic damping in rotor dynamics[J].Journal of Vibration and Acoustics,2004,126(3):459-461.

[16]Patil M S,Mathew J,Rajendrakumar P K,et al.A theoretical model to predict the effect of the localized defect on vibrations associated with ball bearing[J].International Journal of Mechanical Sciences,2010,52:1193-1201.

10.16450/j.cnki.issn.1004-6801.2017.04.027

* 国家自然科学基金资助项目(51605051,51475053);中央高校基本科研业务费专项资金资助项目(106112015CDJXY110007)

2016-10-20;

2016-11-29

TH133

刘静,男,1983年9月生,副教授。主要研究方向为机械动力学建模与故障诊断。曾发表《A new model for the relationship between vibration characteristics caused by the time-varying contact stiffness of a deep groove ball bearing and defect sizes》(《ASME Journal of Tribology》2015,Vol.137,No.3)等论文。 E-mail:jliu@cqu.edu.cn