液压振动台非线性摩擦力测量与参数辨识*

2017-09-12凌明祥朱长春

凌明祥,朱长春

(1.中国工程物理研究院总体工程研究所 绵阳,621900)(2.西安交通大学机械工程学院 西安,710049)

液压振动台非线性摩擦力测量与参数辨识*

凌明祥1,2,朱长春1

(1.中国工程物理研究院总体工程研究所 绵阳,621900)(2.西安交通大学机械工程学院 西安,710049)

电液伺服振动试验系统低速和换向时的非线性摩擦力测量和补偿是提高运输环境试验和地震模拟试验等控制精度的重要途径。为了定量获取液压振动台的非线性摩擦力,基于Stribeck效应建立了改进的电液伺服振动试验系统非线性摩擦力理论模型,并结合液压振动台的力平衡方程建立了非线性摩擦力待辨识参数的目标函数。提出一种基于位移闭环控制的简便方法对不同速度下的液压振动台油缸压力差进行测量,得到振动台液压缸与活塞杆之间的摩擦力随速度变化的数值规律。采用基于拟随机序列的混合遗传算法对非线性摩擦力理论模型的4个参数进行了辨识。试验结果证明了本研究方法的可行性,为液压振动试验系统加速度波形失真补偿提供了一定参考。

电液伺服振动; 摩擦力; 遗传算法; 非线性

引 言

液压振动试验系统作为武器、装备运输环境或地震模拟的重要试验设备,其性能是制约环境试验控制精度的重要因素之一,尤其是低频段的加速度波形失真与液压振动试验系统中诸如摩擦和流量非线性等因素密切相关[1-3]。

笔者在振动环境试验和相关试验设备研制过程中发现,振动台活塞杆与液压缸之间的摩擦力在低速、换向时对加速度响应的失真影响较为严重,且低速段的摩擦力表现出强烈的非线性特征。对非线性摩擦进行补偿控制的有效方式之一是通过动力学建模和参数辨识获得真实振动台的摩擦力,再进行逆模型补偿控制[4]。目前,国内外对机电系统的摩擦测量和辨识研究较多,但主要是针对旋转机构的摩擦力测量和辨识[5-7],这主要由于摩擦力一般表现为速度的函数,而旋转机构的转速可方便地由光电编码器等进行测量。然而,对于液压振动台等线振动台很难采用线速度传感器来测量活塞运动速度,也就很难定量测量振动台活塞杆与液压缸之间的摩擦力,尤其是低速段的非线性摩擦。目前,液压系统摩擦力理论模型采用库仑摩擦和黏性摩擦模型较多[8],但不能反映液压振动台低速和换向时的摩擦非线性特性。Lugre摩擦力模型和Karnopp摩擦力模型等虽然能够反映摩擦力的各种静、动态特性[9-10],但是这些理论模型中的动态参数辨识困难,很难直接用于工程实际。因此,如何建立一个能够反映液压振动台换向和低速特性的非线性摩擦动力学模型,且准确测量、辨识出模型中的参数是工程实际中需要解决的基本问题。

1 摩擦力理论模型建立

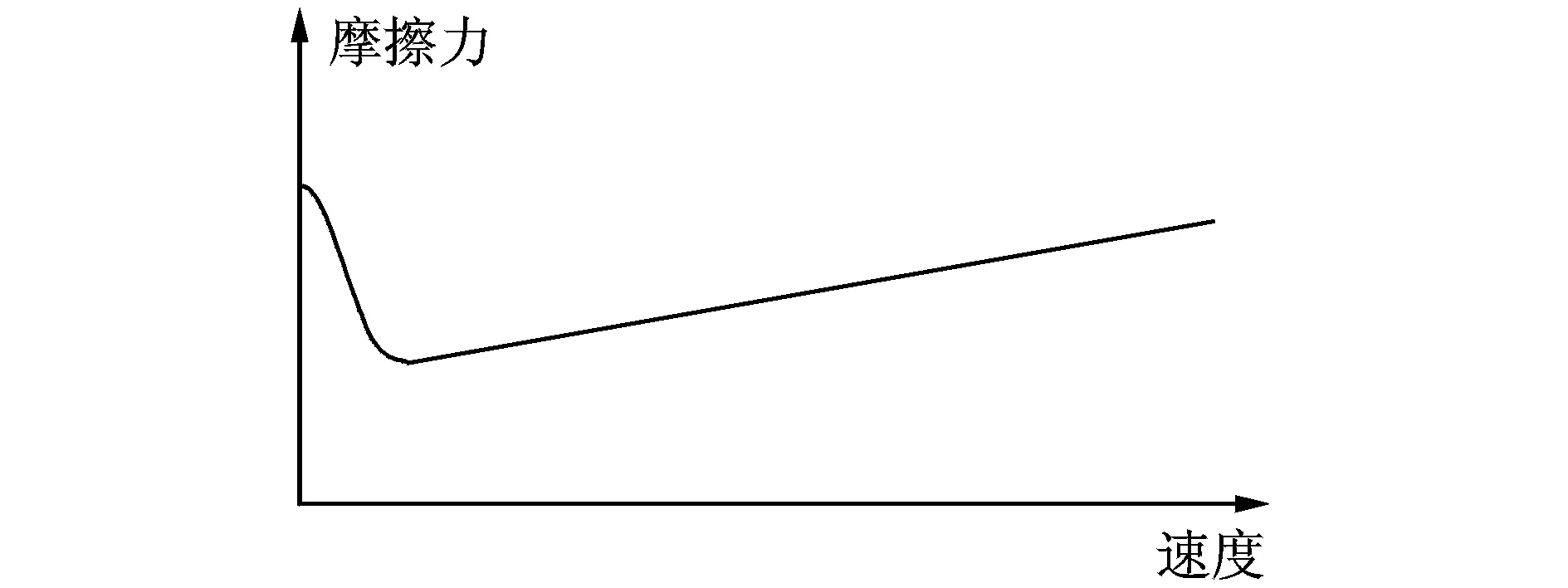

目前,摩擦动力学模型多达数十种,这些摩擦力动力学模型从不同角度反映了摩擦力的最大静摩擦特性、Stribeck效应、可变静摩擦效应以及摩擦记忆等静、动态特性[9]。液压振动台在低速和换向时受液压缸与活塞杆之间的摩擦力影响较严重,实际测量结果发现其低速段的非线性特性及高速段的黏性阻尼特性符合Stribeck曲线特性,如图1所示。用式(1)所示的Stribeck摩擦理论模型近似描述,该模型属于唯象模型

f=fcsign(v)+(fs-fc)e-(v/vs)2sign(v)+σ2v

(1)

其中:f为非线性摩擦力;vs为Stribeck速度;v为液压缸活塞运动速度;fc为库仑摩擦力;fs为静摩擦力;F为驱动外力;σ为黏性阻尼系数;v0为切换速度。

图1 Stribeck摩擦力曲线Fig.1 Curves of Stribeck friction force

由于Stribeck摩擦动力学模型不能反映速度为零时静摩擦力随外力变化的特性,不便于数值求解,因此笔者基于Karnopp摩擦建模思想,即采用分段的思想将静摩擦力和动摩擦力结合起来,得到改进的Stribeck摩擦动力学模型,用于描述液压振动台的静摩擦力随外负载变化、Stribeck非线性效应以及黏性阻尼特性,且摩擦参数辨识相对容易。用于系统仿真或补偿控制时通过对相对速度v的实时判断,确定使用哪组方程计算摩擦力。为便于数值求解和简化控制算法,采用连续函数代替分段的符号函数,即

(2)

其中:f为液压振动台活塞杆与液压缸之间的动摩擦力;v为液压振动台活塞运动线速度;v0为切换速度;F为驱动外力。

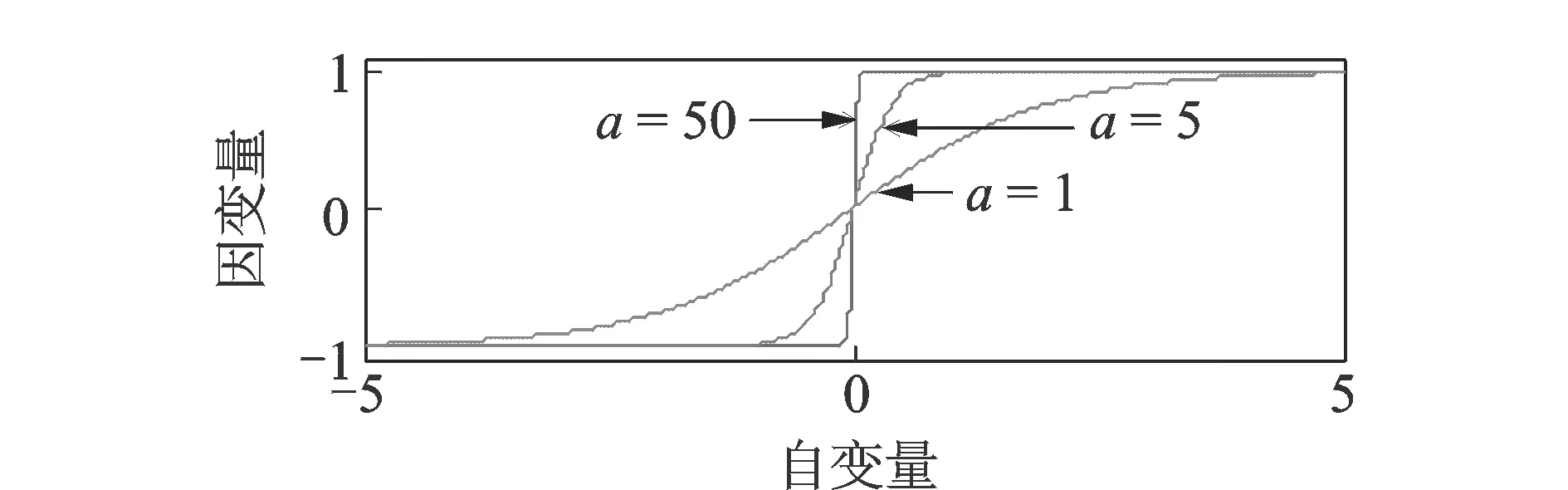

参数a用于调节连续函数逼近符号函数的程度,不同调节因子a对应的曲线如图2所示。a取50时,连续函数与符号函数基本重合,逼近精度能够满足较高精度的数值计算。

图2 符号函数的连续函数等效Fig.2 Equivalent curves of Sign function

2 液压振动台非线性摩擦测量与辨识

2.1 目标函数建立

为了获取实际液压振动试验系统的非线性摩擦参数,通过测量不同恒速度下摩擦力的输入输出曲线,采用一定的优化策略即可辨识出摩擦理论模型的4个参数。具体辨识过程是采用PD控制液压缸活塞杆作恒速运动,不考虑活塞杆的位移怎么变化,测量液压缸两腔压力,得到液压缸不同恒速度下的压力差。活塞杆恒速运动时可以认为加速度为零,此时液压驱动力主要用于克服活塞和台体的黏性阻尼、活塞杆与液压缸之间的摩擦力以及负载重力。因此,根据液压缸力平衡方程(不考虑弹性负载),有

F-Bev-mg=f

(3)

其中:F为液压缸两腔压力差,即式(2)中的驱动外力;m为振动台负载质量;Be为活塞及台体的黏性阻尼系数。

令σ2+Be=σ3,σ3为负载和油液的等效黏性阻尼系数。将摩擦力理论模型代入式(3),得到

F-mg=fc+(fs-fc)e-(v/vs)2+vσ3

(4)

由式(3)可知,只要能够测量出振动台恒速运动时的液压缸两腔压力差F,即可获得液压振动台的摩擦力f,通过式(4)辨识出摩擦力唯象模型中的4个摩擦参数。参数辨识过程可以描述为在解空间搜索一组最佳参数x=[fc,fs,vs,σ3],使式(4)中方程两边的值尽量相等,即使摩擦力理论模型与实测速度-压力差之间的误差最小,笔者采用二者的平方和最小。

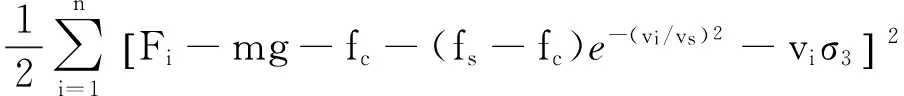

目标函数可以设计为

(5)

其中:n为液压缸活塞杆恒定速度-两腔压力差测量总点数;Fi为第i个恒定速度测量点对应的液压缸两腔压力差实测值。

根据实测数据,采用非线性全局优化算法搜索出使目标函数J为最小值时的摩擦参数x=[fc,fs,vs,σ3],完成对液压振动试验系统非线性摩擦理论模型参数的辨识。

2.2 速度-压力差测量

考虑到液压缸恒速运动控制需要采用速度传感器进行闭环控制,而液压振动试验系统一般是通过液压缸的位移传感器进行位移闭环,线速度闭环控制实现较困难而且测量噪声一般较大,因此笔者提出将液压振动试验系统的控制参考输入信号设置为一定幅值、一定频率的三角波位移输入,通过三状态控制和PID控制,让液压振动台跟踪上三角波信号。理论上,位移三角波对应的微分为方波信号,代表一定幅值的恒值速度信号。液压振动试验系统输入波形如图3所示,对应的液压缸活塞杆速度为

v=4A/T

(6)

其中:A为液压振动试验系统输入位移三角波幅值;T为液压振动试验系统输入位移三角波周期。

图3 液压振动台位移输入Fig.3 Displacement input of hydraulic shaker

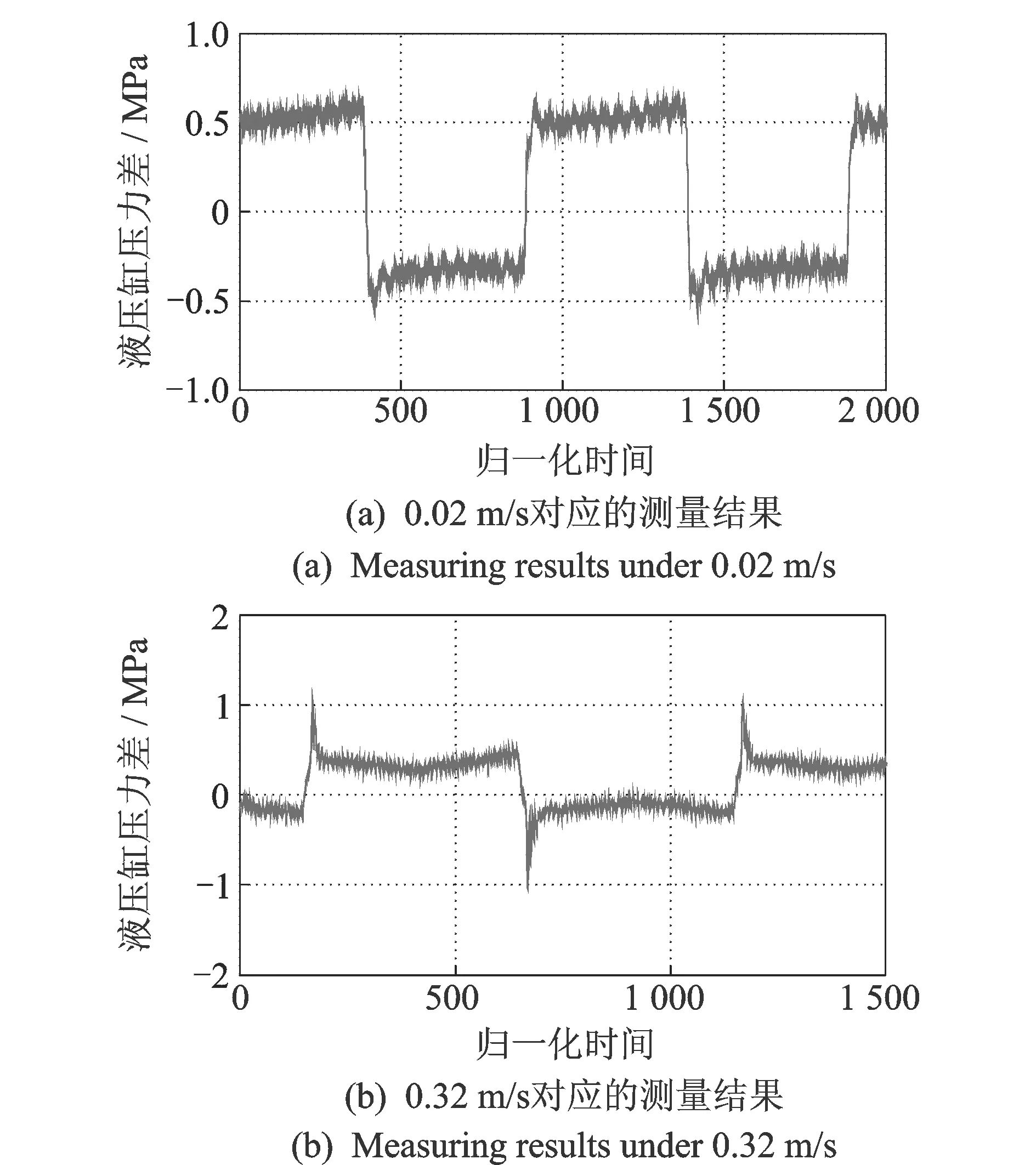

通过设定位移三角波幅值和频率,使液压振动试验系统活塞杆速度由0.001 m/s变化到0.8 m/s,对每一个速度点通过位移闭环控制使活塞杆作匀速运动,采集液压缸两腔压力差,得到不同恒定速度下的压力差值。幅值为5 mm、频率为1 Hz以及幅值为80 mm、频率为1Hz时的液压缸两腔压力差测试结果如图4所示。可见,压力差近似成方波,与理论分析一致,说明本测量方法是可行的,优点为不需要线速度传感器。

图4 液压缸两腔压力差测量结果Fig.4 Measuring results of pressure difference for hydraulic shaking table

基于以上活塞杆匀速运动速度下的n组压力差测量结果,采用全局优化算法即可对式(5)所示的目标函数进行寻优,辨识出4个非线性摩擦参数。

2.3 非线性参数辨识算法

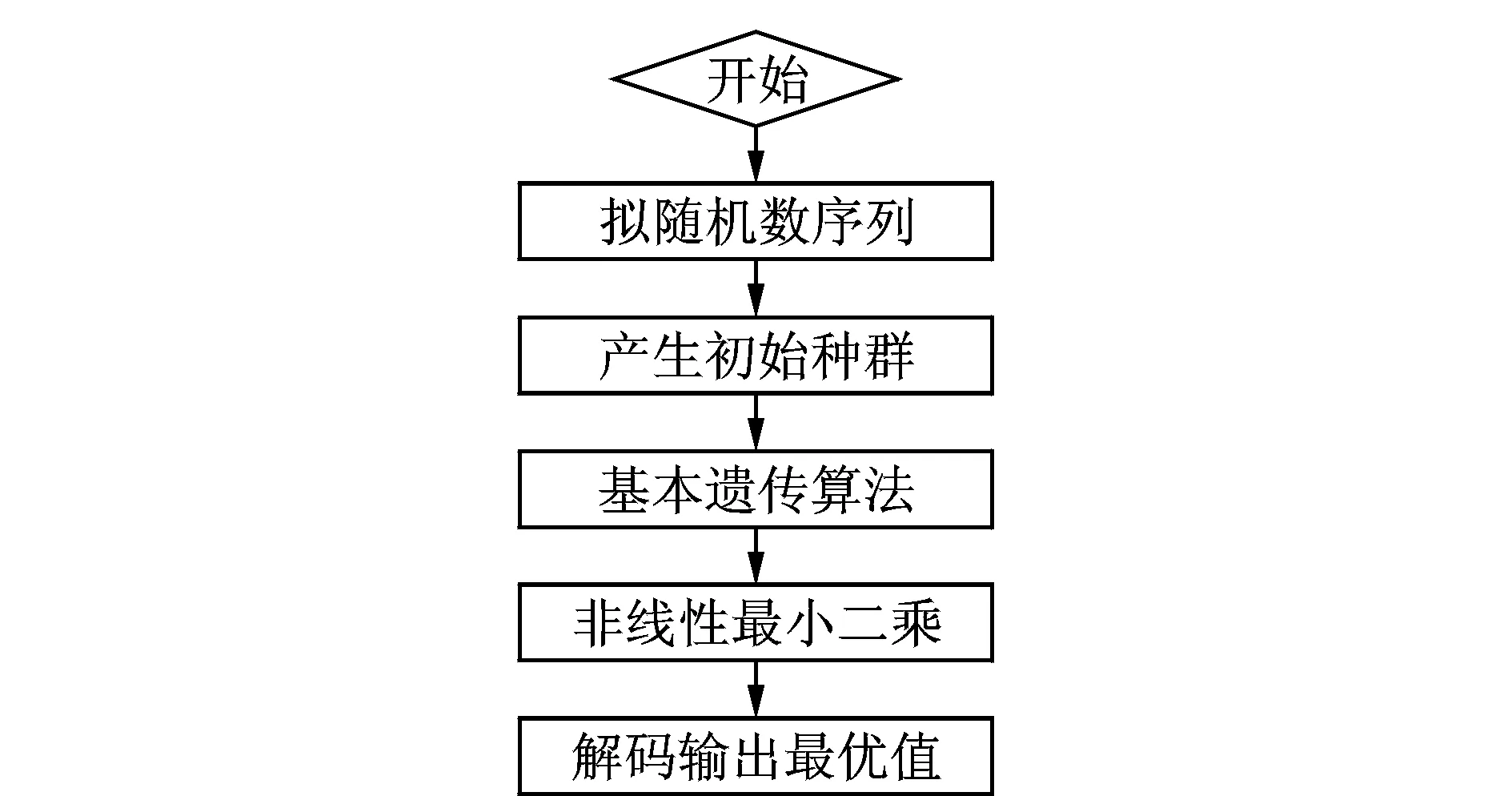

遗传算法作为智能搜索算法,在非线性参数辨识领域得到了广泛应用,但标准遗传算法存在“早熟”和“欺骗”等问题[11],实际应用时需要进行改进。笔者对遗传算法中的初始群体采用拟随机数来产生,分布均匀性更好,有利于提高遗传算法的全局搜索能力和避免早熟现象。此外,经过种群的选择、交叉和变异后,个体不是直接进入下一代,而是基于非线性最小二乘法对种群的部分个体进行局部搜索,快速搜索局部最优解。算法流程如图5所示。非线性最小二乘法采用Levenberg-Marquardt迭代公式。

图5 非线性参数辨识算法流程Fig.5 Nonlinear parameter identification strategy

笔者采用目标函数值与其雅克比矩阵的乘积的模长作为迭代参数

(7)

其中:μk为大于零的迭代参数;I为4×4阶单位矩阵;f(xk)为残差函数;J(xk)为雅克比矩阵。

3 辨识结果

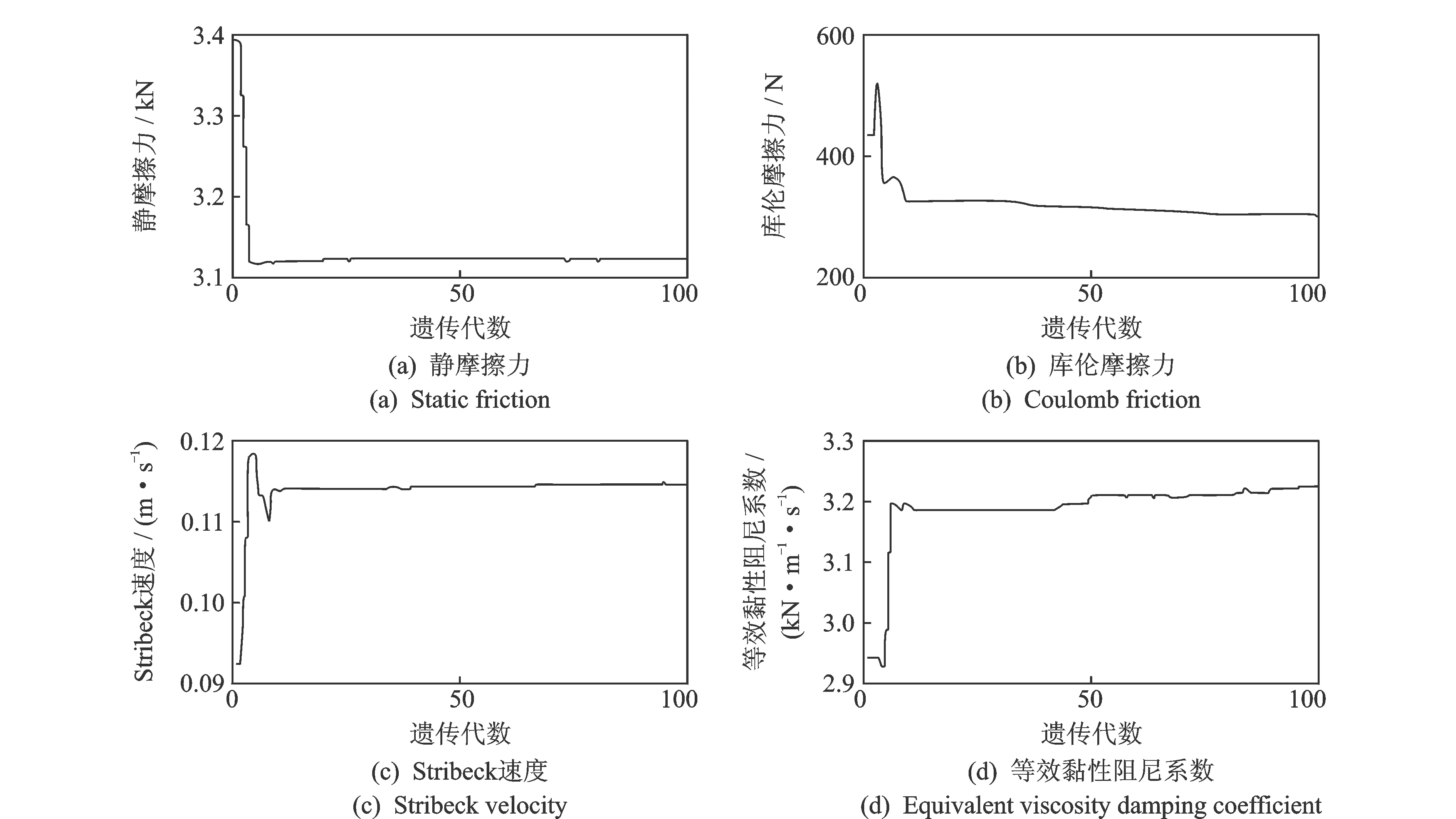

对于提出的4个非线性摩擦参数辨识,由式(1)的Stribeck理论模型和图1可以看出:速度为零时,对应的外力为静摩擦力fs,即液压振动台极低速度对应的液压缸压力差实测值为静摩擦力fs的初值;液压台高速段的摩擦力斜率近似为等效黏性阻尼系数为σ3;液压台高速段的摩擦力直线的延长线与y轴的交点近似为fc。根据实测结果可大致设定静摩擦力范围为2 500~4 000 N、库伦摩擦力范围为100~500 N、等效黏性阻尼系数范围为2 500~4 000 N/(m·s-1)、Stribeck速度为0.01~0.4 m/s。4个参数的辨识结果随遗传代数的变化如图6所示。可见,大致循环20步,4个参数已经达到稳定。从设置的初值范围来看,选择的初始范围较大,说明了本研究方法的可行性和优越性。

图6 4个摩擦参数随遗传代数的变化Fig.6 Changes of the four friction parameters with genetic times

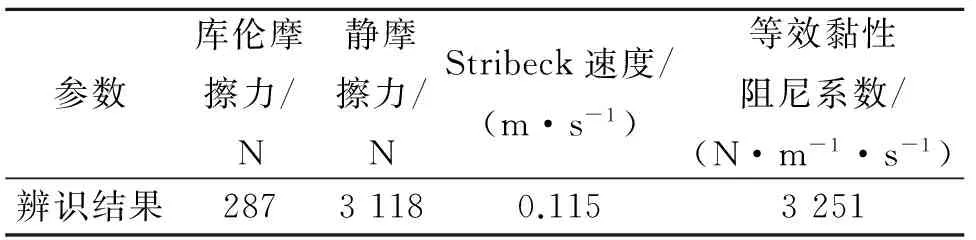

对整个参数辨识过程进行10次,取平均值作为液压振动试验系统非线性摩擦力理论模型的4个参数,如表1所示。基于辨识出的4个非线性摩擦力参数,图7为建立的非线性摩擦力理论模型与实测摩擦力的比较。可以看出,理论模型基本能够描述液压振动试验系统的实际摩擦现象,尤其是低速非线性段。然而,理论模型与实测结果存在一定的误差,尤其是静摩擦力差别较为明显。原因在于笔者的液压振动试验系统摩擦力测量方法是一种简便的近似测量,活塞杆不是严格意义上的匀速运动,测量精度存在一定局限性。对于一般的电液伺服振动试验及系统研制来说,笔者建立的非线性摩擦力理论模型主要用于系统仿真建模和定量认识非线性摩擦问题,该误差是可以接受的。

表1 液压振动台摩擦参数辨识结果Tab.1 Friction parameter identification results

图7 理论模型与实测结果比较Fig.7 Comparison of theoretical model and experimental results

4 结束语

基于Stribeck摩擦理论模型,建立了能够反应线振动台换向和低速非线性特性且连续的改进摩擦动力学模型,并结合液压振动台的力平衡方程建立了非线性摩擦力待辨识参数的目标函数。采用位移传感器间接测量液压振动台动态摩擦力,并结合非线性最小二乘法和改进遗传算法对建立的摩擦非线性动力学模型参数进行了辨识。遗传算法的初始种群由均匀性更好的拟随机序列产生,而在每代遗传中采用非线性最小二乘法进行局部搜索,避免了遗传算法“早熟”现象,提高了参数辨识的全局收敛性、局部收敛速度和稳定性。摩擦力理论模型与测试结果基本一致,研究结果可为定量认识以及补偿液压振动试验系统中的非线性摩擦力提供一定参考。

[1] Yao Jianjun,Hu Shenghai,Fu Wei,et al.Impact of excitation signal upon the acceleration harmonic distortion of an electro-hydraulic shaking table[J].Journal of Vibration and Control,2011,17(7):1106-1111.

[2] Yao Jianjun,Yan Han,Xiao Rui,et al.Sinusoidal acceleration harmonic estimation using the extended Kalman filter for an electro-hydraulic servo shaking table[J].Journal of Vibration and Control,2015,21(8):1566-1579.

[3] 凌明祥,杨奇,朱长春,等.电液伺服振动台动力学建模与仿真研究进展[J].机床与液压,2013,11(21):1052-1056.

Ling Mingxiang,Yang Qi,Zhu Changchun,et al.Research advances in dynamic modeling and simulation for electro-hydraulic servo shaking table[J].Machine Tool &Hydraulics,2013,11(21):1052-1056.(in Chinese)

[4] Yao Jianjun,Dietz M,Xiao Rui,et al.An overview of control schemes for hydraulic shaking tables[J].Journal of Vibration and Control,2016,22(12):2807-2823.

[5] 刘栋,陶涛,梅雪松,等.伺服系统线性特性和非线性摩擦的解耦辨识方法研究[J].仪器仪表学报,2010,31(4):782-788.

Liu Dong,Tao Tao,Mei Xuesong,et al.Study on the decoupling identification method of linear dynamic and nonlinear friction for servo drive system[J].Chinese Journal of Scientific Instrument,2010,31(4):782-788.(in Chinese)

[6] Márton L,Fodor S,Sepehri N.A practical method for friction identification in hydraulic actuators[J].Mechatronics,2011,21(1):350-356.

[7] Baur J,Dendorfer S,Pfaff J,et al.Experimental friction identification in robot drives[C]∥Robotics and Automation (ICRA),2014 IEEE International Conference.China,Hong Kong:IEEE,2014:6006-6011.

[8] 王永富,柴天佑.机器人关节摩擦的自适应模糊补偿建模与控制[J].仪器仪表学报,2006,27(2):186-190.

Wang Yongfu,Chai Tianyou.Compensating modeling and control of robot joint friction based on adaptive fuzzy systems[J].Chinese Journal of Scientific Instrument,2006,27(2):186-190.(in Chinese)

[9] 丁千,翟红梅.机械系统摩擦动力学研究进展[J].力学进展,2013,43(1):112-131.

Ding Qian,Zhai Hongmei.The advance in researches of friction dynamics in mechanics system[J].Advances in Mechanics,2013,43(1):112-131.(in Chinese)

[10]Karnopp D.Computer simulation of stick slip friction in mechanical dynamic systems[J].ASME Journal of Dynamic Systerms,Measurement,and Control,1985,107:100-103.

[11]Deb K,Pratap A,Agarwal S,et al.A fast and elitist multi-objective genetic algorithm:NSGA-II[J].Evolutionary Computation,IEEE Transactions on,2002,6(2):182-197.

10.16450/j.cnki.issn.1004-6801.2017.04.008

* 中国工程物理研究院科学技术发展基金资助项目(2012B0203022)

2015-06-23;

2015-09-05

TH11

凌明祥,男,1986年10月生,博士、工程师。主要研究方向为压电智能结构与振动控制。曾发表《10-6量级精密离心机输出加速度测量模型及不确定度评定》(《光学精密工程》2015年第34卷第8期)等论文。 E-mail:ling_mx@163.com