压力容器制造过程中变形的控制对策分析

2017-09-11杨波

杨波

(大庆石化公司机械厂,黑龙江大庆163714)

压力容器制造过程中变形的控制对策分析

杨波

(大庆石化公司机械厂,黑龙江大庆163714)

压力容器大部分是特殊环境下使用的设备,常在高温、高压、易腐蚀的环境中使用。文中通过对原材料、切割、焊接等方面分析,采取了压力容器相应的变形问题的控制对策,验证了控制对策的实用性,以提高产品的制造质量及生产效率。

压力容器;变形问题;控制对策

压力容器制造过程中出现变形问题,如果误差较小并不影响使用,但有不少压力容器会因为变形的影响导致设备不能够正常使用,甚至导致安全事故的发生。因此,压力容器的制作要精细化,严格按照制造流程制作,严格遵守技术要求,提高压力容器的质量。

1 压力容器变形问题分析

1.1 原材料问题

钢材的制作直径因为较大,所以多数情况下切割钢材要使用热切割技术,因此,由于热胀冷缩,切口的弧边在冷却过程中有可能产生变形。原材料钢材由于出现变形的问题,就会导致焊接组对时不能够准确地将筒节制成辊圆。此外,一些制造部门常用相对较厚的材料代替薄一点材料,会导致容器焊接处产生受力和结构变化,从而致使压力容器产生变形的情况。

1.2 切割过程中的问题

压力容器的密封圈、大型法兰的构成是钢板坯料,一般情况下,在钢板坯料切割后,由于受热不均,会导致钢板表面凹凸不平、且切削加工量不足,而且在热切割作业过程中,还会使钢板坯料数量下降,如果没用进行适当地增加切割量,会导致压力容器质量不达标。另外,在生产时,钢材金属等材质会融进氢原子,氢原子会造成机械性能的下降,导致容器壁严重腐蚀,这种危害往往在容器制造成型之后逐渐出现,致使压力容器出现裂缝、变形的情况[1]。

1.3 材料焊接应力问题

焊接工艺在很大程度上是决定压力容器的质量的关键因素,在焊接过程当中,由于焊接温度高,易产生热胀冷缩,如不及时处理,当焊接温度场消失后,会产生焊接残余应力,容易造成焊接出现裂纹和变形。焊接应力和变形会严重影响压力容器的质量和功能。因此,在制造压力容器必须要重视焊接技术的提高。

2 压力容器变形的控制对策

2.1 原材料误差控制对策

选用的原材料必须经过严格检验,所有材料必须经过测试才能够投入使用,要避免劣质材料流入生产线,同时要注意检测材料在各种环境下的变化,选择高性能的材料,使其适应于压力容器的制造。

(1)材料必须具有足够的强度,塑性,韧性和稳定性。

(2)具有良好热加工性和焊接性能,有腐蚀性介质的设备必须有良好的耐蚀性和抗氢性。

(3)在高温状态使用的设备要有良好的热稳定性。在低温状态下使用的设备要考虑有良好的韧性。

2.2 压力容器金属焊接控制对策

(1)选择正确的焊接方法,焊接变形程度与受热状况相关。受热面积大,受热不集中都会导致焊件的变形。在条件允许的情况下采用气体保护焊,如CO2气体保护焊。但是要注意当进行气体保护焊时,风速大于2 m/s,不可以进行相关工作。

(2)焊接环境要额外注意,焊接材料的的储存仓库应保持干燥,相对湿度不得大于60%。在手工焊时,要注意风速,当风速大于10 m/s时,不可以实施手工焊接工作。在相对湿度大于90%时,也应该禁止工作[2]。

(3)要控制焊接电流电压,焊接的电流电压越大,焊件的受热程度也会越高,变形的情况就会更严重。因此必须控制好焊接的电流和电压,而且针对不同的焊接工作,要采用相对小规模的焊接。

2.3 压力容器内应力控制对策

(1)可以利用热处理来消除容器内应力来避免压力容器变形。在热处理的过程中,热处理能够消除冷作硬化,便于切削加工。具体方法可以将正火的部件进行加热,并且按照每mm厚度1.5~2.5 min保温时间出炉,进行空冷和风冷等。

(2)针对奥氏体不锈钢可以进行固溶处理的方法,将部件进行加热,使其达到1 000~1 150℃,将碳化物溶进奥氏体中,完成后要马上将部件进行冷却,冷却要先进行2~3 min的保温,再进行快速冷却,而后要进行水冷和空冷[3]。

(3)焊接后进行热处理,要达到消除应力的目的,必须在焊接工作之后进行热处理,以保证压力容器不会产生变形,所以需要消除焊接和冷作硬化的应力作用,防止产生焊接裂纹,解决方式可用先采用炉内整体消除应力方法,或者分段处理方法,即将其一端放置于炉内采取保温手段防止温度梯度的变化产生应力的影响。

(4)完善焊后热处理工艺,要在炉温在400℃以下才可以进行装炉,保证其升温速率、保温时间按照标准规定进行[4]。

3 控制压力容器变形实例分析

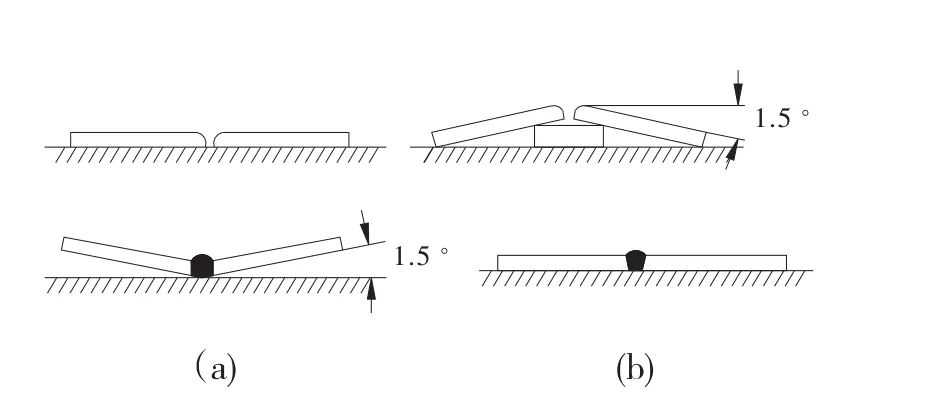

解决在焊接时产生应力与变形,可以采用变形法。提前估算焊接变形方向和大小,在焊接时对焊件做相对变形处理以抵消焊接变形,见图1。

图1 平板对接焊时反变形法

(a)是没有经过变形处理的,焊后产生了变形,与(a)不同的是(b),提前做变形处理,焊后也会变形,因为采取反变形,相对方向变形后就达到了解决变形的目的[5]。

4 结束语

压力容器在生产制造过程中,严格控制操作过程中的各个环节,规范相关操作流程。使产品真正符合质量标准,保证各个生产工艺都能够按照相关要求与规定落到实处,采取有效措施及时控制变形问题,从而制造出标准的高质量的压力容器。

[1]张金龙.研究怎样控制压力容器制造过程中的变形问题[J].山东工业技术,2017(2):28-29.

[2]艾孜木江,艾合买提.压力容器制造过程中变形问题的控制对策分析[J].中国科技投资,2016(2):207.

[3]张友华.压力容器制造过程中变形问题的控制对策探究[J].环球市场,2016(31):178-178.

[4]李永欣.压力容器制造过程中常见的变形问题及控制对策[J].现代制造技术与装备,2016(5):122-123.

[5]田锡唐.焊接结构[M].北京:机械工业出版社,1982:72-82.

Control countermeasure analysis of deformation problem existed during pressure vessel fabrication

Yang bo

(Machinery Factory of Daqing Petrochemical Company,Daqing 163714,China)

By analysis made to the aspects such as raw materials,cutting and welding,control countermeasure to the deformation problem of pressure vessel was adopted,and the practicality of the control countermeasure was verified in order to improve the fabrication quality and production efficiency of the products.

pressure vessel;deformation problem;control countermeasure

TH49

B

1671-4962(2017)04-0050-02

2017-06-09

杨波,男,助理工程师,2000年毕业于哈尔滨理工大学机电一体化专业,现从事压力容器制造施工管理工作。