焦炉煤气最终冷却工艺的选择

2017-09-11王成文秦继伟中冶焦耐工程技术有限公司辽宁大连116085

王成文 秦继伟(中冶焦耐工程技术有限公司,辽宁 大连 116085)

焦炉煤气最终冷却工艺的选择

王成文 秦继伟(中冶焦耐工程技术有限公司,辽宁 大连 116085)

对两种焦炉煤气终冷工艺进行比较,介绍了各自的优缺点。企业应结合自身情况选择适合的终冷工艺。

焦炉煤气;终冷工艺;选择

炼焦煤在焦炉干馏过程中所产生的苯族烃(粗苯)随荒煤气移出,粗苯是有机化学工业的重要原料,回收粗苯具有较高的经济效益。从焦炉煤气中回收粗苯时,一般采用焦油洗油作为吸收剂,其工艺包括煤气脱苯和粗苯蒸馏两部分。其中,煤气脱苯单元通常包括煤气终冷和煤气脱苯两道工序。为了保证粗苯的收率,脱苯操作一般应在不高于30℃的温度下进行。因此,焦炉煤气最终冷却在煤气净化回收中是十分重要的环节。

1 焦炉煤气最终冷却工艺简介

目前,焦化行业中的煤气终冷工艺有间接式终冷和直接式终冷两种方式。

间接式煤气终冷工艺采用横管式间冷器,对煤气进行间接冷却。终冷器采用两段冷却:上段使用循环水将煤气冷却到约39℃,下段使用低温水将煤气冷却到25~27℃。为了防止终冷器的堵塞,采用循环喷洒冷凝液的方法,对终冷器的管壁进行清洗。

直接式煤气终冷工艺采用循环喷洒的终冷水在直冷塔内直接冷却煤气,再用塔外换热器将终冷水中的热量移出系统。终冷塔采用两段对煤气冷却:下段使用约37℃的循环喷洒液,与煤气逆向接触,将煤气冷却到约39℃后进去终冷塔上段;上段使用约23℃的循环喷洒液,与煤气逆向接触,最终将煤气冷却到25~27℃。终冷塔上、下段循环喷洒液分别用泵抽出,经外冷却器分别用循环水和低温水冷却后,再送至终冷塔内循环喷洒冷却煤气。

2 间接式和直接式终冷工艺特点的比较

间接式终冷工艺,采用横管式间冷器,循环水、低温水与煤气间接换热,无需额外增加换热器与喷洒泵。因此,泵的电耗低,占地面积小。但采用间接换热,冷却效率偏低;管间易堵塞,需采用循环冷凝液喷洒;来自脱氨单元煤气中夹带的酸雾易被带入后续单元,造成后续设备及管道的腐蚀。

直接式终冷工艺,煤气与循环喷洒液直接接触,冷却效率高,煤气净化效果好,可有效脱除来自脱氨单元煤气中夹带的酸雾,防止后续洗苯及脱苯单元设备及管道的腐蚀;煤气终冷采用闭路循环连续排污工艺,终冷排污水送至焦油氨水分离单元处理。但由于终冷塔上、下段循环喷洒液需用泵加压,通过换热器冷却后,再送至终冷塔内喷洒。因此,电耗量偏高,换热器的占地面积大。

3 间接式和直接式终冷工艺的经济比较

两种工艺的比较基准:处理煤气量84000m3/h,煤气入口温度50℃,煤气出口温度25℃;水温制度:循环水32℃→45℃,低温水16℃→23℃。

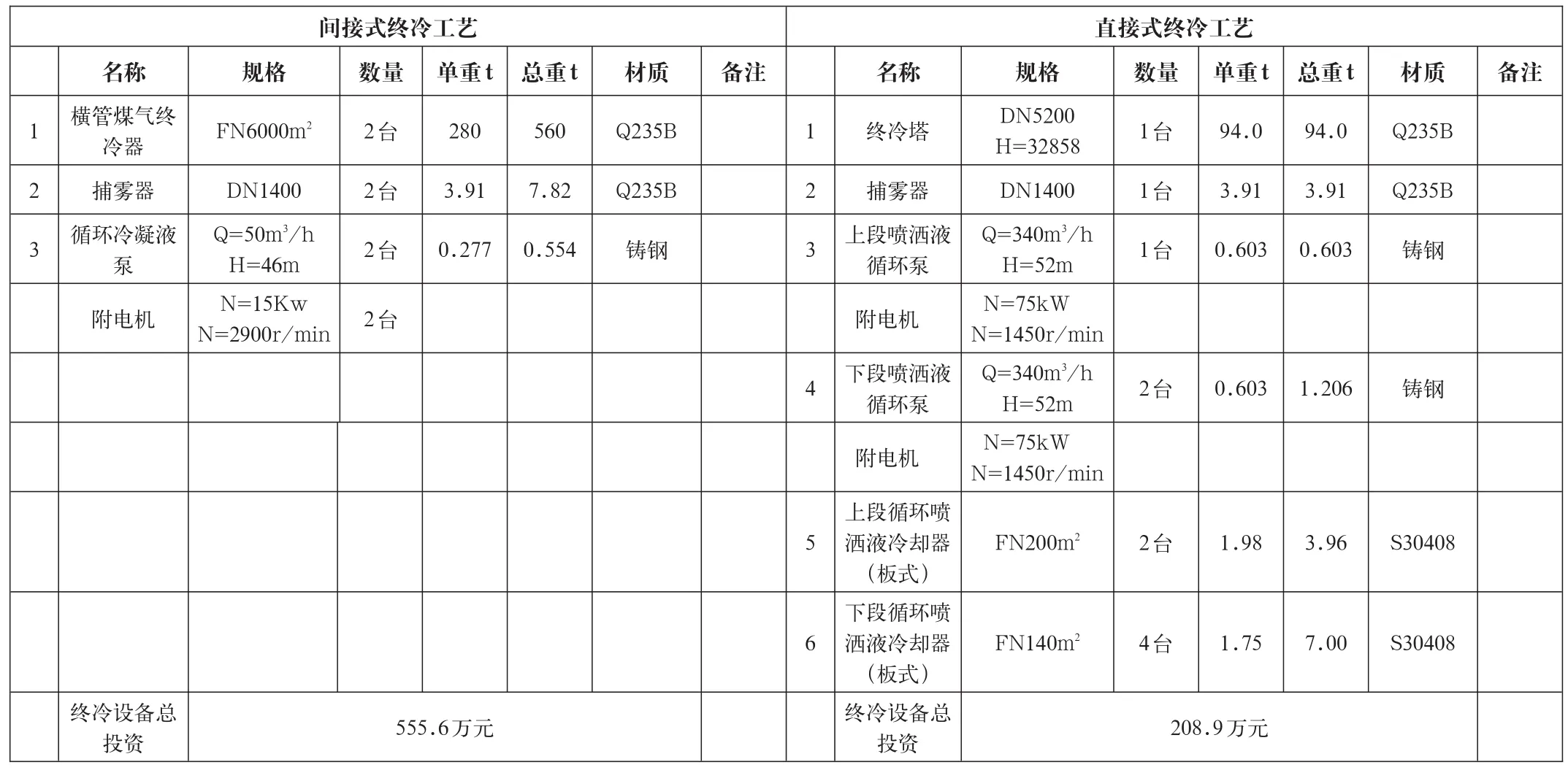

3.1 间接式和直接式终冷工艺设备比较(见表1)

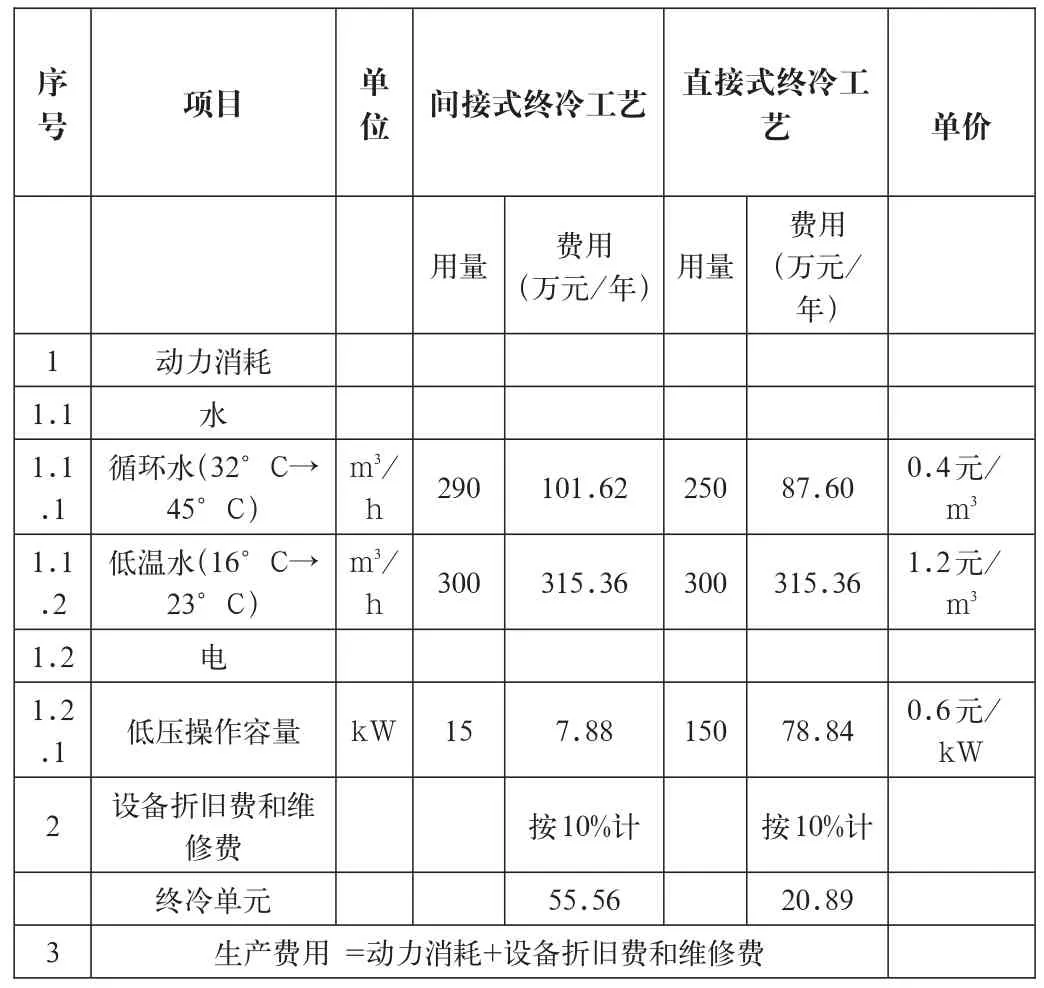

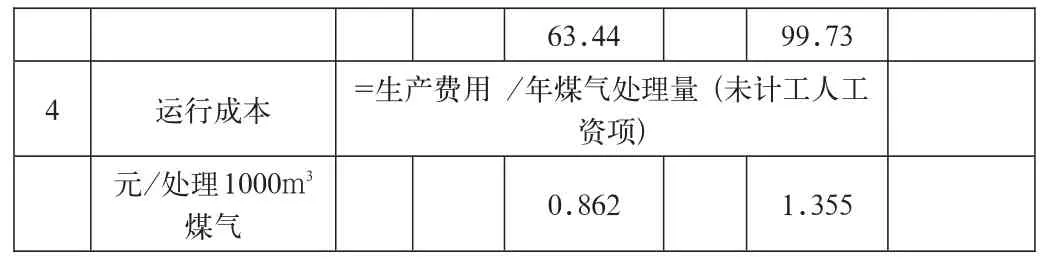

3.2 间接式和直接式终冷工艺介质耗量与操作费用比较

表1

直接式终冷工艺项目单位间接式终冷工艺单价用量用量序号 1 101.62 290 m3/ h 0.4元/ 1.1 1.1.1 1.1.2 1.2 1.2.1 250 m3费用(万元/年)动力消耗水循环水(32°C→45°C)低温水(16°C→23°C)电低压操作容量设备折旧费和维修费终冷单元生产费用 =动力消耗+设备折旧费和维修费315.36 300 m3/ h k W 1.2元/ m3 7.88 0.6元/ kW 15 300费用(万元/年)87.60 315.36 150 78.84 2 3按10%计55.56按10%计20.89

99.73 63.44 =生产费用 /年煤气处理量 (未计工人工资项) 4 运行成本元/处理1000m3煤气0.862 1.355

4 结语

综上所述,间接式终冷工艺操作费用较低,但对煤气的净化效果较差,容易造成后续系统的腐蚀。因终冷器需设置备品,导致设备投资偏高。间接式终冷工艺,虽然采用循环冷凝液喷洒,但在运行一段时间后,仍会有部分萘及焦油类物质附着在终冷器的冷却水管壁上,导致煤气阻力增大,同时终冷器的换热效率降低。直接式终冷工艺对煤气的净化效果较好,可避免上述间接式终冷工艺操作中的缺陷,但其电耗较高,操作费用偏高。

两种终冷工艺各有特点,请业主结合自身企业情况,选择最适合的终冷工艺。