混流式水轮发电机组定子机座水平振动超标分析与处理

2017-09-07杨小松宋质根

何 勇,杨小松,宋质根

(重庆大唐国际彭水水电开发有限公司,重庆 409600)

混流式水轮发电机组定子机座水平振动超标分析与处理

何 勇,杨小松,宋质根

(重庆大唐国际彭水水电开发有限公司,重庆 409600)

定子机座水平振动对发电机的损害主要表现在经长期高强度振动使铁心、线棒等部件加剧磨损,降低使用寿命;结构件受交变应力影响,造成定子机座刚强度下降,甚至出现疲劳断裂;严重时定转子形变,发生旋转、固定部件碰撞,造成发电机组损坏等。彭水水电公司机组自投产发电开始定子机座水平振动超出国标要求,本文主要介绍分析了造成定子机座水平振动超标的原因,并通过对机组转子圆度、定子铁心拉紧螺杆松动进行处理后,定子机座水平振动大幅度下降,达到国家标准中B区运行要求,大大提高了设备的可靠性,保证了机组安全稳定运行。

定子机座水平振动;转子圆度;定子铁心拉紧螺杆松动

1 概述

彭水水电公司位于乌江下游,安装5台单机容量为350 MW的大型混流式水轮发电机组,装机总容量为1 750 MW,额定转速85.7 r/min,发电机型式为三相、立轴半伞式、单路径密闭自循环空冷同步发电机。发电机设计和制造采用了阿尔斯通公司的先进技术斜立筋结构,其机组定子机座直径17710mm,高度5 250 mm,于2008年投产发电。运行过程中发现定子机座水平振动远超国标要求(详细情况见表1)。对比GB/T7894-2009/XG1-2015《水轮发电机基本技术条件》国家标准第一号修改单中关于立式机组水轮发电机定子机座水平通频振动限值的要求(见表2),其5台机组定子机座水平振动都在D区运行,严重威胁机组安全稳定生产。

表1 机组投产运行后定子机座水平振动值统计

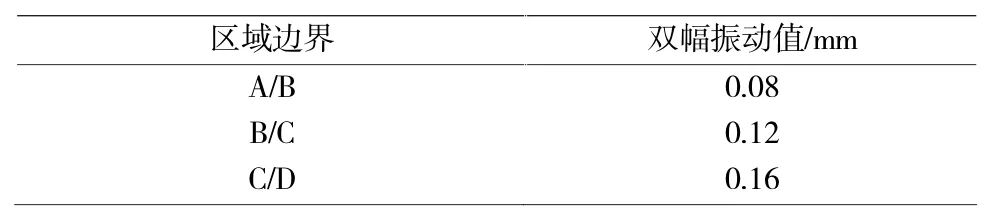

表2 水轮发电机定子机座水平通频振动限值

表2中各运行区域定义如下:

区域A:新交付使用机组振动通常应在此区域内;

区域B:通常认为振动在此区域内的机组可以无限地长期运行;

区域C:通常认为振动在此区域内的机组不宜长期持续运行,如有适当机会应采取补救措施;

区域D:通常认为在此区域内的振动已经非常严重,电机的持续运行时间由制造厂和用户商定。

2 定子机座振动超标原因分析

彭水水电公司主要对水力因素、电磁因素、机械因素进行分析,从而确定造成定子机座振动超标的因素。

2.1 水力因素

针对机组定子机座水平振动超标问题,4号机组做了定子机座振动试验,以X方向为例,试验数据如表3、定子机座X方位振动与负荷变化趋势如图1。

从表3可知,4号机组在空转工况下,定子机座X向顶部水平振动为25 μm左右;在加100%励磁后,定子机座X向顶部水平振动为293 μm;在330 MW(接近额定工况)下,定子机座X向顶部水平振动最大为231 μm。从图1可知定子机座各部位测点随负荷的增减,变化平稳,即定子机座水平振动变化受导叶开度的变化影响很小,以上可说明水力因素对定子机座水平振动超标影响不大。

表3 4号机组振动试验数据 单位:μm

图1 定子机座X方位振动—负荷变化趋势

2.2 电磁因素

(1)通过机组监控系统,对4号机组定转子间空气间隙进行检查,见图2。

图2 4号机组定转子间空气间隙变化趋势图

从图2可以看出,4号机组定转子间空气间隙较设计值(20 mm)偏小。

(2)通过机组监控系统,对4号机组转子圆度进行检查,见图3。

从图3可知,4号机组转子不圆度达到了2.7mm,较标准要求值(1.6 mm)增大了1.1 mm。

图3 4号机组转子圆度监视图

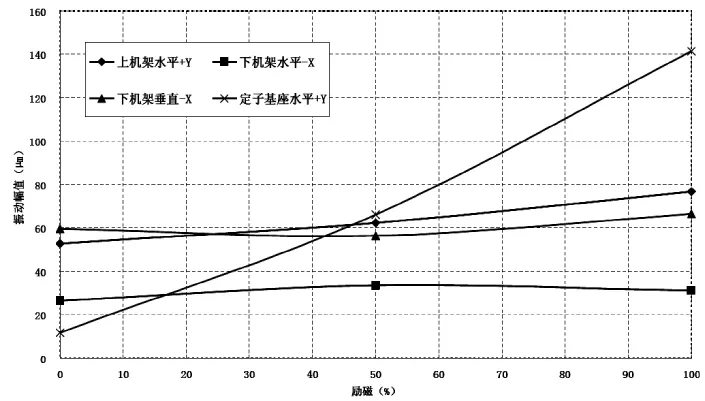

(3)对4号机组进行稳定性试验,在76 m水头下,对机组上机架水平振动、下机架水平振动、定子机座水平振动与加入励磁后的试验曲线如图4。

图4 76 m水头4号机组振动与励磁电压变化关系曲线

从图4中(斜率最大的线为定子机座水平振动随励磁变化形成的曲线)可以看出,在不同水头下,定子机座水平振动随着励磁电压的增加振动有明显的上升趋势。

综合以上空气间隙低于设计值和转子不圆度大于标准要求值情况,分析认为定转子间空气间隙不均匀,造成磁拉力不平衡导致定子机座水平振动超标。[1]

2.3 机械因素

(1)转子动不平衡

对4号机组进行变转速试验,试验数据如表4:

表4 4号机组定子机座水平振动与转速的关系

从表4中可知,在变转速试验过程中,4号机组定子机座水平振动随转速的上升略有增大,在额定转速85.76r/min下,定子机座水平振动为14.51μm,远小于在330 MW下定子机座水平振动值231 μm(见表3),因此转子动不平衡对定子机座水平振动超标影响不大。

(2)紧固件松动

在3号机组检修中发现定子铁心背部定位筋两侧铁心多处疑似氧化、发热现象,多处定位筋卡扣板断裂,部分区域出现锈粉情况、铁心硅钢片叠片在水平面呈波浪状,有明显变形(见图5),用液压拉伸器抽查铁心硅钢片叠片在水平面呈波浪状区域的定子铁心拉紧螺杆,发现其受力值为47.4~63.2 kN,小于定子铁心拉紧螺杆设计受力值85.6 kN。定子铁心拉紧螺杆的松动在机组运行过程中,加剧了定子机座水平振动。而重新紧固定子铁心拉紧螺杆是减小铁心松动,降低定子机座水平振动的有效方法[2]。

图5 定子铁心硅钢片波浪状图

3 定子机座水平振动超标处理

彭水水电公司通过调整机组转子圆度和重新紧固定子铁心拉紧螺杆方法,来降低定子机座水平振动,以下是处理过程和效果。

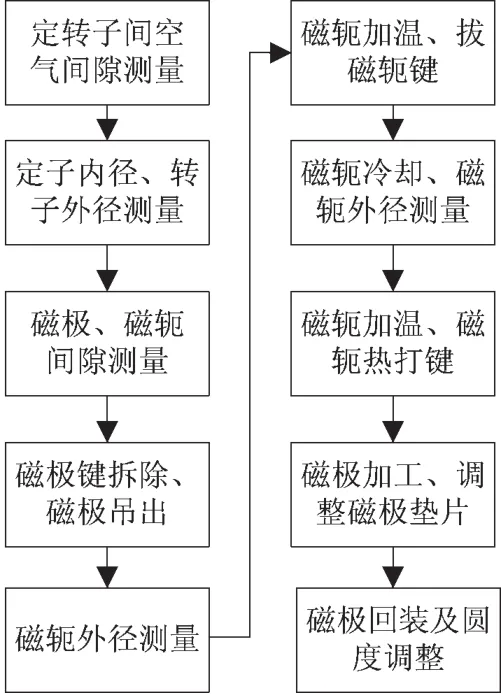

3.1 调整转子圆度

彭水水电公司转子支架为斜支臂结构,由转子中心体和分瓣的扇形支臂现场组拼焊接而成,磁轭现场叠片,加热膨胀后热打键固定方式,转子有70个磁极,磁极与磁轭装配时根据磁极与磁轭间的实际装配间隙将各种调整垫片放入,装入磁极键,调整好位置后,将调整垫片点焊在磁极上,对磁极圆度进行调整[3]。磁极与磁轭连接如图6。

转子设计半径:7 480±0.8 mm

转子高度:3 033 mm

定子设计半径:7 500±0.8 mm

图6 磁极与磁轭连接示意图

(1)调整转子圆度主要流程如图7:

图7 转子圆度调整主要流程

(2)以4号机组A级检修为例,测量定转子间静态空气间隙,发现间隙偏小,上部平均间隙为14.6mm,下部平均间隙为14.91mm,均低于设计值(20±1.6mm)。

(3)定子分上、中、下三个部分,均匀测量定子绝对半径(内径),定子内径设计值为7 500±0.8 mm,具体数值如表5。

通过表5可知,在第四象限方向半径都偏小,算出上部平均半径7 499.31 mm,中部平均半径7 499.07 mm;下部平均半径7 498.85 mm,且较设计值(7 500 mm)相比均偏小,下部平均半径超出了设计值要求(7 500±0.8 mm)。

(4)对70个磁极分上、中、下三个部分进行转子半径测量,转子半径设计值为7 480±0.8 mm,经测量转子上部平均半径为7 483.8 mm,较设计值相比增大3.8 mm;中部平均半径为7 483.37 mm,较设计值相比增大3.37 mm;下部平均半径为7 483.4 mm,较设计值相比增大3.4 mm。转子半径整体比设计值要求偏大。

(5)磁极拆除后,对转子磁轭外径分上、中、下三个部分进行磁轭外径、磁轭与大立筋间隙进行测量,根据彭电机组设计书,磁轭与大立筋间隙加上磁轭热打键紧量3 mm为磁轭热加垫量,对磁轭进行热加垫,加垫后测量磁轭外径主要数据如表6:

表5 定子绝对半径(内径)测量 单位:mm

表6 转子磁轭外径主要数据 单位:mm

(6)根据(5)中测量数据确定磁极的加工量和磁极的加垫量。因A修中不宜同时对定子和转子做圆度处理,故按照定子圆度不进行处理的前提下,只对转子圆度进行处理,通过缩小转子半径来增大发电机定转子间空气间隙,使之到达设计要求。根据定子平均半径,参照表4综合考虑,取定子内径值为7498mm,按照定转子间空气间隙设计为20±1.6mm控制,将转子外径最终控制目标确定为7 478 mm。

R转子外=R磁轭外+磁极加垫厚度+磁极肩部厚度

磁极肩部厚度为定值:271 mm;

R转子外:7 478 mm;

R磁轭外:对应表5测量值进行确定。

根据磁轭外径,确定对70个磁极肩部处进行加工,将厚度减小5 mm。通过裸挂某一个磁极(检修中为51号磁极),换算出磁极的平均厚度,然后假定每个磁极的厚度一样,通过将磁轭配圆的方法,确定了70个磁极肩部处的理论加垫量,对称试挂了4个磁极,经测量4个磁极的外径全部满足检修要求,根据公式算的理论加垫量进行磁极挂装,全部挂装后,测量磁极外径,对比R转子外值,通过增减加垫厚度的方式进行调整,最终转子外径主要数据见表7:

(7)通过将磁极外径减小,调整磁极圆度至标准范围以内,过速试验后定转子间空气间隙见表8:

(8)通过对转子圆度进行处理,使定转子间空气间隙达到设计要求,在工作水头为76 m,机组有功功率为350 MW工况下,4号机组定子机座水平振动值由处理前的265 μm降至处理后的132 μm。彭水水电公司自2011年至2015年间,逐一对4号、3号、2号、1号、5号机组进行转子圆度处理,通过调整转子圆度(见表9)使得定转子间空气间隙(见表10)达到设计要求。修后机组定子机座水平振动(见表11)值也大幅度降低,1号机组从D区降至B区运行,2号机组从D区降至C区运行,3号机组振动幅值虽下降但运行区域并未改变,4号机组从D区降至C区运行,5号机组从D区降至C区运行,综上可知修后机组定子机座水平振动超标处理收效良好。

表7 转子外径检修前后主要数据对比 单位:mm

表8 转子圆度调整后定转子间空气间隙检修前后对比

3.2 定子铁心拉紧螺杆紧固处理

采用专用液压拉伸工具对315根定子铁心拉紧螺杆进行拉伸,将定子铁心拉紧螺杆分为12个区域,每个区域约26根定子铁心拉紧螺杆(见图8)。由于每台液压拉伸器有12个螺母,因此每个区域隔一个定子铁心拉紧螺杆套一个拉紧螺母。

参照图8,每个区域需与对应区域同时拉伸,拉紧顺序为:1号区域与7号区域、4号区域与10号区域、2号区域与8号区域、6号区域与12号区域、3号区域与9号区域、5号区域与11号区域。螺杆分3次拉紧,每次均匀增加,到达定子铁心拉紧螺杆设计受力值85.6 kN。

表9 转子圆度调整前后对比 单位:mm

表10 转子圆度调整后定转子间空气间隙(平均值)对比统计 单位:mm

表11 转子圆度调整前后定子机座水平振动对比单位:μm

图8 定子铁芯拉紧螺杆分区图

通过重新对定子铁心拉紧螺杆进行紧固后,定子机座水平振动前后对比如表12:

表12 螺杆拉紧前后定子机座水平振动对比 单位:mm

4 结语

机组经转子圆度处理、定子铁心拉紧螺杆紧固处理后,机组定子机座水平振动有非常好的改善,从表11和12可以看出,经过处理,彭水水电公司5台机组定子机座水平振动目前均已在B区运行,保证了机组安全稳定运行。

(1)空气间隙不平衡且偏离设计值要求,造成磁拉力不平衡是导致彭水电站机组振动的主要原因,通过重新加垫并调整转子圆度,使定转子空气间隙达到设计值,定子机座水平振动大幅下降,减小了因振动造成机组材料疲劳、结构破坏和焊缝开裂等风险[4],使得设备可靠性大大提高。

(2)通过对定子铁心拉紧螺杆重新紧固虽对降低定子机座水平振动水平影响校小,但及时处理了定子铁心松动,降低了铁心内部形成涡流造成温度升高造成铁心烧损的风险,有效防止了铁心松动诱发线棒绝缘损坏等设备事故的发生。

[1]王鹏宇,孔德宁,胡镇,等.巨型水轮发电机定子机座水平振动探讨[J].水电站机电技术,2011,34(05):29-32.

[2]辜志宁.发电机定子铁芯的松动及紧固[J].水电站机电技术, 2013,36(06):20-22,37.

[3]姬升阳,李政卿,胡成学.三峡水电站发电机转子圆度处理[J].水电与新能源,2010(05):24-26.

[4]马震岳,董毓新.水轮发电机组动力学[M].大连:大连理工大学出版社,2003.

TV738

B

1672-5387(2017)08-0061-05

10.13599/j.cnki.11-5130.2017.08.018

2017-06-19

何 勇(1988-),男,助理工程师,从事水电站机电设备管理工作。