提高管式降膜蒸发器在拜耳法生产氧化铝中的运行效率

2017-08-23刘有奇

刘有奇

(永城职业学院, 河南 永城 476600)

提高管式降膜蒸发器在拜耳法生产氧化铝中的运行效率

刘有奇

(永城职业学院, 河南 永城 476600)

对管式降膜蒸发器在拜耳法生产氧化铝中的应用进行研究,分析了原液温度、蒸发器结疤、加热室面积等对管式降膜蒸发器蒸发效率的影响。通过优化改进,实现了管式降膜蒸发器低单耗、高蒸水量、高泛汽质量的高效运行。

拜耳法; 氧化铝; 管式降膜蒸发器; 蒸汽单耗; 蒸水量; 泛汽质量

0 前言

蒸发器是拜耳法生产氧化铝中非常重要的设备,其作用是使循环母液中多余的水分蒸发,得到合格的母液[1]。山东铝业公司氧化铝厂在二期生产中投入了一组六效四闪管式降膜蒸发器,设计蒸发水量160 t/h,吨水汽耗量0.3 t。母液蒸发是拜耳法生产氧化铝中液量平衡的重要手段,该厂实际生产中管式降膜蒸发器平均运转率达到96%以上,每次对其进行酸洗时都会影响生产的正常运行[2],并且管式降膜蒸发器还是拜耳法生产氧化铝中的耗气大户。因此提高管式降膜蒸发器的运行效率,降低其汽耗对企业的生产具有重大意义。

1 管式降膜蒸发器的结构和工作原理

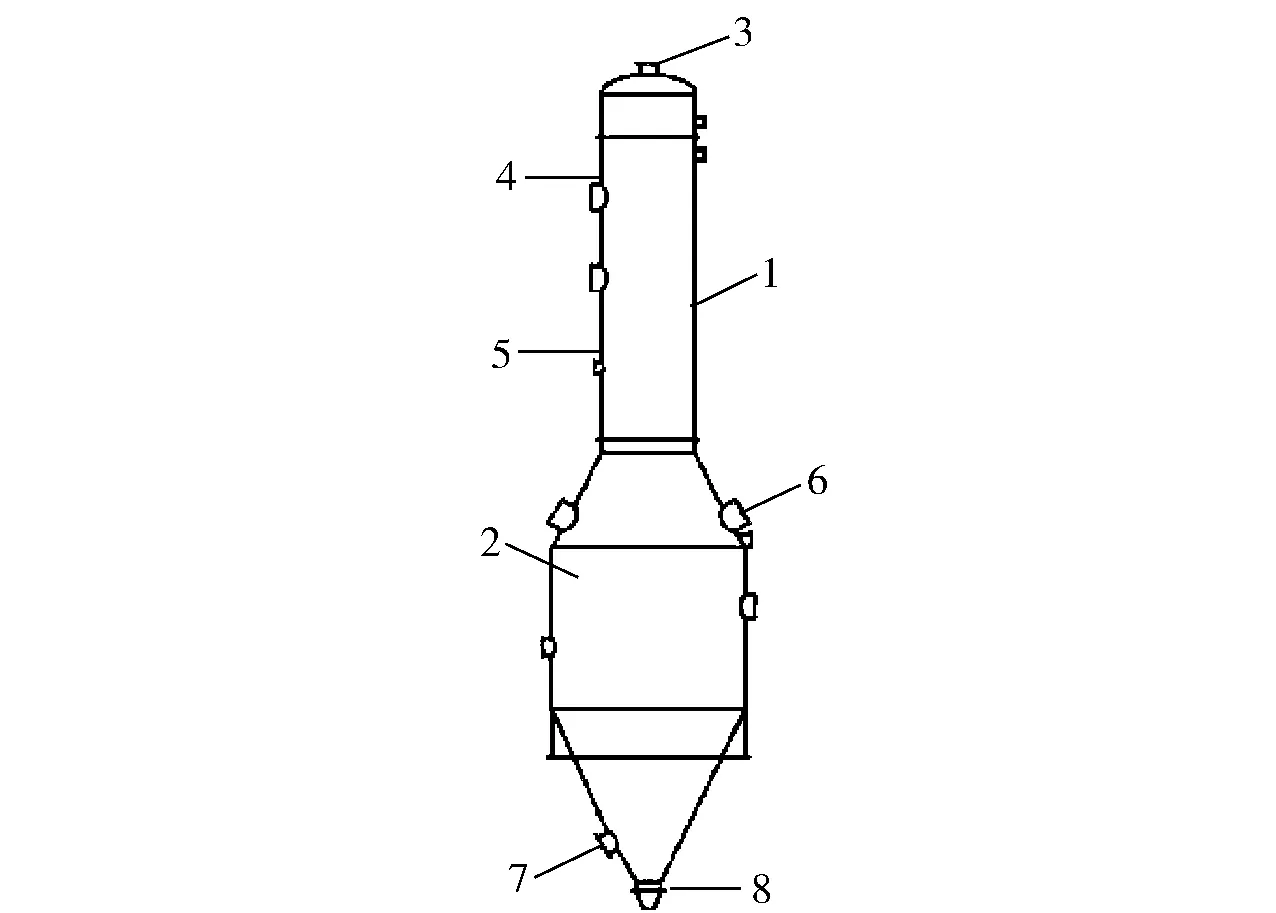

管式降膜蒸发器具有结构简单、传热效率高、容易维修、运行稳定等特点,其主要由加热室、分离室、进料口、加热蒸汽进口、冷凝水出口、二次蒸汽出口、循环液出口、完成液出口构成,见图1。

1—加热室;2—分离室;3—进料口;4—加热蒸汽进口;5—冷凝水出口;6—二次蒸汽出口;7—循环液出口;8—完成液出口图1 管式降膜蒸发器结构示意图

六效四闪管式降膜蒸发工艺是目前国内拜耳法氧化铝生产中循环母液蒸发浓缩的主流技术[3],即第Ⅰ效和第Ⅱ效直接预热、六效逆流四级闪蒸的作业方式。铝酸钠溶液通过强制循环泵由加热室顶端加入,经液体分布器均匀流入到加热管内,与加热管外侧的蒸汽进行热量交换被加热至沸腾蒸发状态。溶液在自身重力的作用下由上向下流动,同时在气流作用下蒸发汽化形成液膜进入分离室进行气液分离。分离出的水蒸汽(二次蒸汽)经过分离室上部的雾沫分离器逸出,送往下一效并作为热源。溶液一部分从下料口经循环泵送入加热室顶部的液体分布器,重新布料循环蒸发,另一部分溶液被送往上一效在更高的温度和压力环境下进一步浓缩。经过第Ⅵ效到第Ⅰ效多级加压蒸发的溶液,再送入闪蒸罐经过四级闪蒸、降温和降压,最终得到浓缩的蒸发母液。

2 管式降膜蒸发器运行效率影响因素分析

蒸发是氧化铝生产的重要环节,也是影响管式降膜蒸发器产能发挥的关键[4]。实际生产数据显示,拜耳法氧化铝生产中蒸发汽耗占整个蒸发器能耗成本的76%~80%,占氧化铝生产能耗的20%~24%,占生产成本的9%~11%。因此降低蒸发汽耗是降低蒸发成本的主要手段。由于管式降膜蒸发器蒸发出的泛汽水质量直接关系到泛汽水的循环利用,所以还必须保障泛汽水质量达标,也就是含碱量达标,确保蒸发器最终外排的泛汽不带碱。

2.1 原液温度的影响

拜耳法氧化铝生产中,当蒸汽压力控制在0.5~0.55 MPa时,不同原液温度对应的蒸汽单耗见表1。

表1 原液温度与蒸汽单耗对应表

可以看出,蒸发原液温度越高,管式降膜蒸发器的蒸汽单耗越低。因此提高蒸发原液的温度是降低蒸汽单耗的有效途径之一。而蒸发原液的温度主要受种分精液换热器和附聚换热器的影响,种分精液以及料浆在实际生产中需要有效降温以实现低温分解,生产中可以通过提高换热器的换热面积和换热效率提高原液温度,同时降低精液与料浆温度,达到降低蒸汽单耗的目的。

2.2 结疤的影响

该厂拜耳法生产氧化铝的原料为国外典型的高铝硅比三水铝石型铝土矿。母液在氧化铝生产过程中不断循环使用,随着蒸发器的运行,溶解在母液中的活性氧化硅不断析出结疤,附着在蒸发器加热室以及各管道的内壁,严重阻碍蒸汽和原液的热交换,使蒸汽的热交换率下降,蒸汽单耗明显升高。蒸发器内壁结疤,严重影响蒸发器的运行效率,必须定期清除。

2.3 加热室面积的影响

管式降膜蒸发器的蒸水能力直接受加热面积的影响。生产中随着时间的延续,加热室内部会产生结疤,影响加热效果,并使蒸发器加热面积缩小,从而影响蒸发器的蒸水量。因此在条件允许的情况下,应增大加热室面积,提高蒸发器的产能。

2.4 Ⅵ效跑碱的影响

管式降膜蒸发器运行过程中,随着六效共同进料的量加大,进料温度的升高,Ⅵ效泛汽量明显增大,物料沸腾剧烈,致使Ⅵ效的雾沫分离能力不足,最终出现Ⅵ效跑碱(Ⅵ效泛汽带碱)现象。拜耳法生产氧化铝的直接成本(原燃料费及加工费)中,碱耗所占比例较大。因此,蒸发器运行过程中,应合理控制六效进料,避免跑碱现象的发生。

3 改进措施

3.1 调整原液温度

该厂四区精液板式换热器存在过料量小,碱煮周期短的问题(刚碱煮完的精液板式换热器使用一星期左右,过料量就降至100 m3/h以下)。随着特材厂产量规模的增大和环境温度的不断上升,特别是27万t项目建成后,四区精液降温能力和附聚降温能力明显不足,经估算,精液降温能力差近500 m2的换热面积。

为了弥补换热设施的不足,在精液槽北增加2台200 m2螺旋板式换热器、2台精液泵(300 m3/h,扬程55 m)和1台母液泵(600 m3/h,扬程75 m),2台精液泵分别对应2台螺旋板式换热器。原液流经精液槽送往母液槽或细种子混合槽之前,由增设的精液泵打入螺旋板式换热器对原液进行热交换处理,同时借用现有的1#调配泵将部分精液送蒸发母液管道对原液进行换热蒸发,精液降温设备改进后的平面布置图如图2所示。

图2 精液降温设备改进后平面布置图(虚线为母液,实线为精液)

改进后,增加的螺旋板式换热器为精液降温增加了400 m2的换热面积。蒸发原液温度由60 ℃提高到75 ℃,蒸汽单耗由0.31 t-汽/t-水降低至0.27t-汽/t-水。按管式降膜蒸发器蒸发水量160 t/h、运转率96%、蒸汽单价170元/t计算,年创造收益:

(0.31-0.27)×160×24×365×0.96×170=914.8万元

3.2 改进结疤酸洗方式

原酸洗是通过酸储罐直接往Ⅰ效注酸,然后掺配缓蚀剂,依次通过Ⅰ效→Ⅵ效→Ⅴ效→Ⅳ效→Ⅲ效→Ⅱ效进行酸洗。采用这种方式酸洗后,蒸发器传热效果没有太大改善,六效加热管管壁上仍有不同程度的结疤残留,影响蒸发器的传热,导致汽耗高、效率低[5]

对酸洗方式进行改进,一半酸通过酸储罐往Ⅰ效注酸并掺配缓蚀剂,另一半酸通过酸储罐往Ⅳ效注酸并掺配缓蚀剂,实现Ⅰ效→Ⅵ效→Ⅴ效和Ⅳ效→Ⅲ效→Ⅱ效同时酸洗。

酸洗方式改进后,由于流程缩短,硫酸与结疤能够更加充分地反应,酸洗效果明显改善。酸洗时间由6 h缩短至3 h。原酸洗方式的蒸汽单耗为0.31 t-汽/t-水,改进后当月蒸汽单耗为0.30 t-汽/t-水,每吨水节汽0.01 t。改造后下半年,蒸水量为44万t,蒸汽单价为170元/t,则下半年节约蒸汽的直接效益为:

440 000×0.01×170=74.8万元。

另外,在生产中发现蒸发器的电动阀运行一段时间后也会产生结疤经常被卡,严重影响设备的正常运行,而人工清理结疤有一定的困难,更换新的电动阀成本太高。经过生产试验,对蒸发器的4个电动阀加设酸洗,降低了电动阀被卡的故障率。

3.3 增加加热室面积

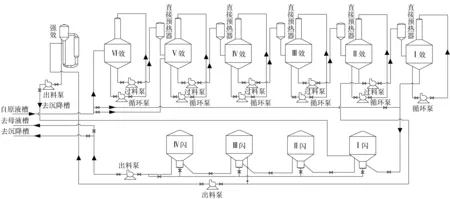

该厂蒸发器岗位上原有一个强效蒸发器,加热面积为560 m2,一直闲置未用。为进一步提高蒸发器的加热面积,将强效蒸发器并入现有的管式降膜蒸发器流程,具体方案为:①由于强效蒸发器与Ⅰ效的设计参数相同,因此将强效蒸发器和Ⅰ效并联使用(最高承压0.5 MPa,最高工作温度160 ℃,正常工作压力0.26 MPa,正常工作温度140 ℃);②Ⅱ效出来的100 ℃左右的原液直接进入强效蒸发器,相比原进料温度高出40 ℃,温差减小,达到强效蒸发器的控制条件,需要消耗的新蒸汽量更小,提高了能源利用效率;③Ⅱ效过料泵一直存在功率不足的问题,由于液量增大已满足不了生产的需要,故另增加一个泵,解决该问题;④强效蒸发器本身的加热面积较小,其液室相当于一个闪蒸罐,可以为Ⅰ闪提供更加充足的泛汽,提高整个蒸发流程的热利用率。工艺流程如图3所示。

强效蒸发器的面积为560 m2,蒸水能力约20 t/h, 通过技术改进,管式降膜蒸发器在原基础上,加热面积增加了560 m2,蒸水量增加了20 t/h,蒸发器总蒸水量由140 t/h提高至160 t/h,从而满足了50万t/a氧化铝生产规模的需要。

3.4 解决Ⅵ效跑碱问题

原六效同时进料的生产工艺,导致原液运行至第Ⅵ效时由于温度升高雾沫分离不足,经常出现跑碱现象。为了避免Ⅵ效跑碱现象的发生,并降低六效整体泛汽量,经过长时间的生产摸索,决定调整进料方式,降低Ⅵ效的进料量,改变前五效进料比例,并确保冷凝器工作正常,以解决跑碱问题。具体方案如下:

图3 强效蒸发器与管式降膜蒸发器并入流程图

(1)在正常生产情况下,当进料量为480 m3/h时,前五效蒸发器产生的泛汽都不带碱,而第Ⅵ效泛汽带碱到达0.5 g/L,带碱问题严重。为此,将进料方式调整为Ⅴ效、Ⅵ效各进料50%,很好地缓解Ⅵ效雾沫分离能力不足的问题,避免跑碱现象的发生。

(2)当对第Ⅵ效抽真空,其真空度与大气冷凝器真空度存在约-5 kPa的差值时(理论上两者真空值应该一致),则判断大气冷凝器蓖板堵塞,必须在酸洗的同时打开大气冷凝器的孔门进行检查清理。

(3)在雾沫分离室喷淋设施尚未投入使用之前,可临时使用冷凝水进行喷淋以改善雾沫分离效果。

(4)工艺参数控制:水压2.3~2.5 kg;喷淋频次第4小时一次,一次5 s,每效间隔40 min;喷淋顺序Ⅰ效-Ⅱ效-Ⅲ效-Ⅳ效-Ⅴ效-Ⅵ效。

改进后,Ⅵ效泛汽含碱由原来的0.5 g/L降低至0.1 g/L,效果明显。

4 结论

在拜耳法生产氧化铝的实践中,通过提高原液温度、优化加热管结疤酸洗工艺、增大加热室面积等一系列改进措施,降低了管式降膜蒸发器的汽耗,提高了其运行效率。只有不断探索和总结,强化技术管理,才能降低生产成本,实现氧化铝生产中的节能减排。

[1] 毕诗文.氧化铝生产工艺[M].北京:化学工业出版社,2006.

[2] 满永国.拜耳法氧化铝生产中蒸发工段的节能研究[A]. 第十五届中国科协年会论文集[C],2013.

[3] 宋治林.不同氧化铝生产方法与蒸发装置选择分析[J].轻金属,2012,(7):17-19.

[4] 胡运忠.管- 板式降膜蒸发器在氧化铝生产中的应用研究[J].化工技术与开发,2012,(8):51-53.

[5] 陈昕.降低管式降膜蒸发器汽耗的探讨与应用[J].冶金经济与管理,2014,(3):39-41.

Study on improving operation efficiency of tubular falling-film evaporator in alumina production with Bayer process

LIU You-qi

In this paper, the application of tubular falling-film evaporator in the alumina production with Bayer process is expounded. The impact of raw solution temperature, evaporator build-up and heating chamber area on the operation efficiency of tubular falling-film evaporator are analyzed. After the optimization and improvement, the high-efficiency operation of tubular falling-film evaporator with low unit consumption, large water evaporation and high exhaust steam quality can be realized.

Bayer process; alumina; tubular falling-film evaporator; unit steam consumption; water evaporation; exhaust steam quality

刘有奇(1982—),男,陕西西安人,硕士,讲师,研究方向:湿法冶金过程优化控制。

TF821

B