镍冶炼生产中降低渣含镍方法浅析

2017-08-23司俊起王传强耿隽松

司俊起, 赵 云, 王传强, 耿隽松

(吉恩镍业股份有限公司, 吉林 磐石 132311)

镍冶炼生产中降低渣含镍方法浅析

司俊起, 赵 云, 王传强, 耿隽松

(吉恩镍业股份有限公司, 吉林 磐石 132311)

本文分析了镍冶炼过程中产生废渣的过程,剖析了废渣中镍损失的途径,叙述了影响渣含镍的因素,以及阐述了降低渣含镍的几点措施。

澳斯麦特炉; 沉降电炉; 镍熔炼; 渣含镍; 镍损失

随着矿产资源的开发,矿产资源消耗量日益增长,对矿产资源的充分利用要求逐步提高。在这种情况下,镍冶炼过程的回收率集中地反映一个企业技术水平和管理水平的高低。在冶炼过程中镍损失的主要渠道是渣含镍,而废渣是冶炼过程中熔炼生产必有的,所以,熔炼过程力求将渣含镍降低到最低限度。吉恩镍业冶炼厂熔炼过程包括澳斯麦特炉熔炼和沉降电炉沉降,在生产初期渣含镍波动范围较大,为0.3%~0.45%。由于影响渣含镍的因素较多,在生产过程中一直难以将其控制在一个稳定的范围内。在生产设备、管理体系比较完善的条件下,对熔炼过程中的含镍形态和损失途径进行分析,并采取措施,可以降低炉渣含镍,提高金属回收率,为公司创造更高的效益。

1 镍熔炼工艺过程

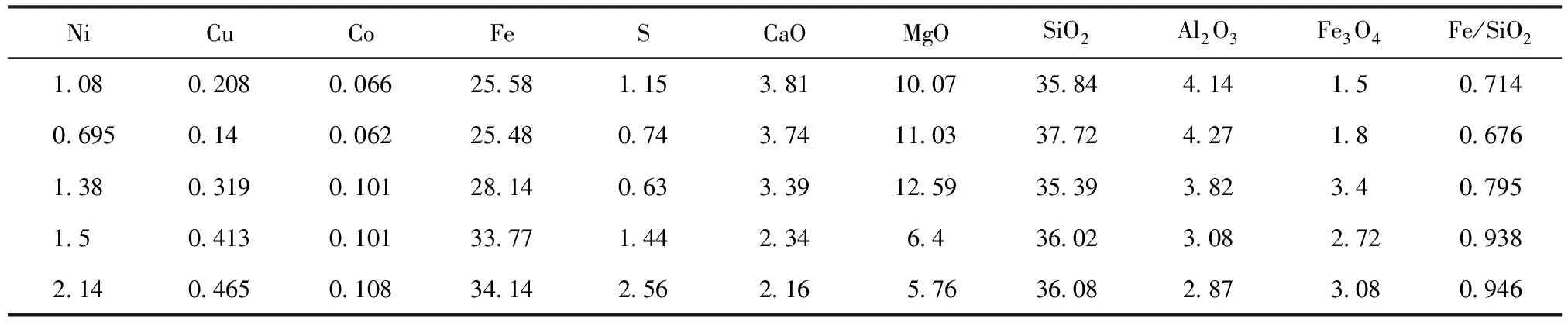

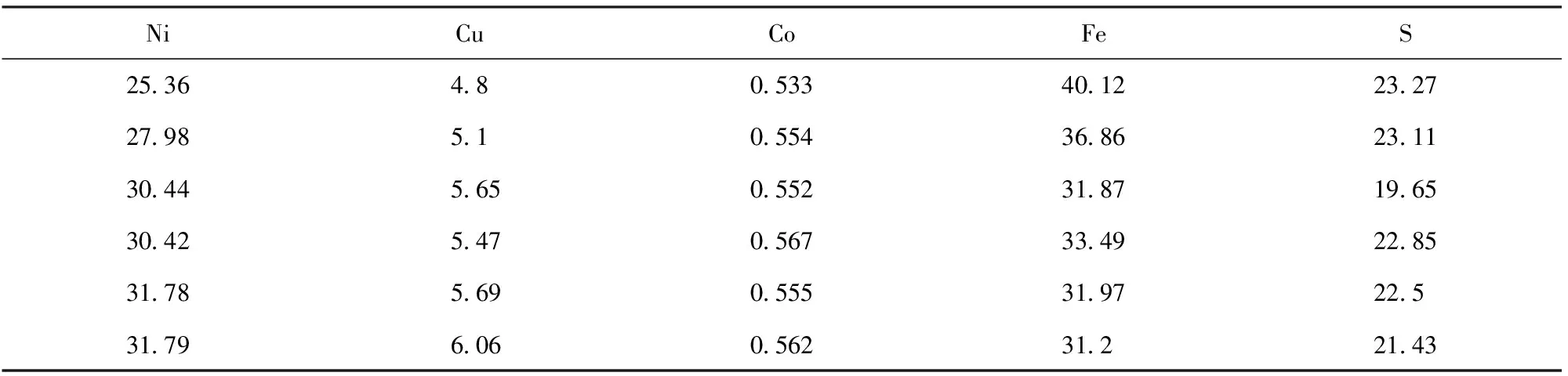

澳斯麦特熔炼工艺是采用顶吹浸没式喷枪、富氧鼓风熔池熔炼。入炉镍精矿成分见表1,工艺过程为:入厂的镍精矿经配料制粒后加入澳斯麦特炉,熔炼生成的低镍冰铜(含镍18%~24%)和高镍澳炉渣(含镍1%~2.5%),分别通过排镍口和排渣口排放到沉降电炉中,经沉降后得到镍冰铜(含镍25%~32%)和电炉渣(含镍0.3%~0.45%)。镍冰铜通过炉前镍排放口排放到镍冰铜包中送转炉吹炼,电炉渣通过炉后渣排放口排放至粒化塔,粒化后的电炉渣送至渣场。低镍冰铜、高镍澳炉渣、镍冰铜、电炉渣成分分别见表2、表3、表4、表5。

表1 精矿成分 %

2 电炉渣的损失途径

由于镍精矿平均品位在6%~10%,每生产1 t高冰镍要产出电炉渣约13~18 t,因此渣含镍的波动对冶炼回收率影响极大,如何降低渣含镍便成为提高回收率的重要措施。为了降低渣含镍,通过对

渣含镍的变化规律进行统计分析,得出以下结论。

2.1 化学损失

电炉渣中金属物相分析表明,镍在渣中是以硅酸盐和氧化物存在的,属化学损失。

损失原因:

(1)因炉温不够或熔化过快,氧化镍来不及还原;

(2)还原剂加入量少或加入不均匀;

(3)配料不准确,造成炉渣波动大。

表2 低镍冰铜成分 %

表3 高镍澳炉渣成分 %

表4 高镍冰铜成分 %

表5 电炉渣成分 %

2.2 机械损失

镍主要因以金属小颗粒混入炉渣或者未熔化的生料混入炉渣而造成的损失。

损失原因:

(1)炉渣组成中FeO、SiO2、CaO比例不适当,或对炉内反应控制不好,产生较多的Fe3O4,造成炉渣性质恶化,粘度较大,比重增加,使其分离不良;

(2)镍金属颗粒在沉降过程中时间不够;

(3)镍冰铜层过高;

(4)氧化物和硫化物相互反应产生气体SO2,由于气体泡沫的作用而把镍带入炉渣。

3 影响渣含镍的因素

影响渣含镍的因素很多,它们之间又是相互联系的。根据生产时间证明主要与以下几个因素有关:炉渣的组成、还原能力、操作控制及沉降时间。

3.1 炉渣组成

电炉渣的组成对保证熔炼过程的顺利进行和获得良好的熔炼指标起着至关重要的作用,它的变化不仅影响熔炼回收率和渣含镍指标,而且关系着熔炼的生产能力、燃料消耗以及炉温和产品。因此对炉渣渣型要严格控制。渣型首先要满足熔炼过程的温度要求,温度控制在1 250±30 ℃,不能过低或过高。温度过低不能保证熔炼的化学反应顺利完成且会增加炉渣粘度;温度过高会造成能源消耗和耐火材料的高消耗。除满足熔炼要求外,应尽量减少溶剂消耗量,降低炉渣产出量,减少从炉渣带走的镍含量,提高镍金属回收率。

3.2 SiO2对炉渣的影响

SiO2的比重为2.2%~2.6%,提高SiO2的含量能降低炉渣的比重,使炉渣和镍冰铜的比重差增大,创造好良好的分离条件。但SiO2的含量增加,相对FeO的含量就会降低,会增加炉渣的酸性和粘度,如果粘度过大,镍的机械损失将会显著增大。同时SiO2含量的高低也会影响炉渣的熔点。

3.3 FeO对炉渣的影响

FeO的比重为5,其含量增加,将使渣的比重明显增加。同时在酸性的炉渣中,增加FeO含量能降低炉渣粘度,增加炉渣流动性,其含量可调整炉渣熔点。FeO在炉内还原气氛较弱的情况下会生成Fe3O4。Fe3O4的存在显著增加了炉渣粘度,使镍和渣分离不好,增加了渣中镍的含量。Fe3O4含量过多炉内就会生成冻结层,使炉膛容积变小和生成隔层等。Fe3O4的存在还会与熔池内的FeS及SiO2相互反应,放出SO2气体搅动熔池,从而影响镍冰铜和炉渣的分离,造成镍金属损失。反应式如下:

3.4 CaO对炉渣的影响

CaO的比重<3.3,如果用CaO适当代替FeO,会降低炉渣比重。适当增加CaO和SiO2,可增加镍金属与炉渣界面的张力,使镍金属和炉渣很好的分离。增加CaO还可降低炉渣粘度,使镍金属的机械损失相应降低。

4 降低渣含镍的几点措施

降低渣含镍可采取以下几点措施:

(1)从配料入手,控制好进入澳斯麦特炉精矿的成分。由于物料成分,尤其是物料中硫含量波动,引起的沉降电炉镍冰铜品位波动幅度较大,炉渣的波动亦大。加强配料工作,尽量保证入炉物料的均衡、稳定,保证澳斯麦特炉渣成分稳定。

(2)控制渣中铁硅比是控制渣型、减少机械夹带的重要手段。根据这几年的生产经验表明,澳斯麦特炉渣FeO/SiO2控制在0.6~0.9、沉降电炉FeO/SiO2控制在1.1~1.2有利于控制渣含镍,减少机械夹带的发生。

(3)控制好澳斯麦特炉操作温度,使炉温不低于1 200 ℃,保证炉膛内反应充分,控制好喷枪枪位,做到熔体及时排放。

(4)做好沉降电炉变压器负荷操作。沉降电炉变压器总容量为8 000 KVA,电压级总共分为15级,自电炉启动生产以来,在开炉期间负荷使用过4 500 kW/h,后因炉底及排放温度过高,波动过大,负荷被迫降低至3 500 kW/h左右,后期因冻结层使电炉有效容积缩小,负荷基本稳定在3 000 kW/h左右,当负荷提至3 500 kW/h以上,炉前及炉后出现排放温度过高现象。所以正常生产时沉降电炉负荷控制在2 500~3 000 kW/h为佳。

(5)严格控制澳斯麦特炉排放时间、转炉返渣时间与沉降电炉排放时间。澳斯麦特炉排放时间和转炉返渣时间要与沉降电炉排渣时间错开,防止镍含量高的炉渣直接排出。生产时产渣量较大,沉降电炉炉后连续排放时间较长,反渣溜槽口又在沉降电炉炉后区域靠近炉后排放口,转炉返渣时易造成电炉排放渣含镍偏高的情况发生。通过采样对比,炉渣在返渣时排放与未返渣时排放,渣含镍平均高出0.2%,所以在转炉返渣时停止炉后排放,并且在返渣后尽量等待一段时间,待熔体稳定后再进行放渣操作。

(6)严格控制沉降电炉镍冰铜面高度,做好沉降电炉溶剂加入工作,保证返渣溜槽及镍冰铜包子内溶剂加入准时。由于吹炼过程中铁有25%左右以Fe3O4形式存在,所以返回沉降电炉后,使Fe3O4在炉内富集,此类渣的氧化性偏高,其导致的结果是渣中氧化镍含量相对较高,因此必须加入添加剂来破坏磁性氧化铁,从而达到炉渣贫化的作用。当加入碳质还原剂时,部分金属氧化物被还原成金属状,其反应为:

反应式中Me代表镍、铜、钴、铁。由于炉渣中的氧化物比其他金属氧化物多,所以被大量还原的是金属铁,生产以铁为主的金属合金,这种合金溶解在低镍锍中形成金属化低镍锍,当金属化低镍锍的小滴在渣层中通过时,渣中铜、镍、钴的氧化物被金属铁还原:

还原后的金属溶解在低镍锍中,因为低镍锍中含有FeS,所以这些金属再与FeS反应变成硫化物:

这样,这些金属便进入到镍冰铜中,从而降低了电炉渣中的镍含量。

(7)合理控制冻结层的厚度。在生产过程中,沉降电炉中常常会形成冻结层,合适厚度的冻结层对炉体耐火材料等起到一定的保护作用,但是如果工艺操作控制不好,随着生产时间的推移,冻结层的厚度也会增加。达到一定程度便会影响正常生产,造成渣含镍高等情况的发生。为了防止沉降电炉冻结层对炉子的影响,保证有效容积,利于渣镍分离,要严格控制冻结层的厚度。

(8)合理控制渣中其他元素含量对降低渣含镍有利。炉渣含MgO量高,是硫化铜镍矿熔炼的一个特点。当渣含MgO低于10%时,对炉渣性质无明显影响。当MgO含量超过14%时,炉渣熔点迅速上升,粘度增大,单位电耗增大。随着MgO升高和FeO降低,渣中含有价金属降低。电炉熔炼的炉渣中MgO的合理含量为8%~12%。

渣中含Al2O3为5%~12%,如同CaO一样,少量的Al2O3存在对炉渣性质影响不大。随着Al2O3含量增加,炉渣粘度和金属损失增大。

5 结语

吉恩镍业冶炼厂熔炼生产工艺已经投产7年,通过这几年的生产实践,在镍冶炼生产中降低渣含镍已经取得了一定的成果,可以把渣含镍降至0.296%~0.318%,这是一个非常喜人的成果,但渣含镍还有可将低空间,降低渣含镍的路还很长。通过加强工艺技术操作管理,开展工艺流程和工艺参数的优化,实施有效的生产过程控制,达到降低损失、提高镍金属回收率、实现提高经济效益的目的。另如何能够有效的利用废渣,是下一个研究方向。

[1] 王树和. 提高电炉熔炼镍的回收率[J]. 有色金属(冶炼部分), 1991,(3).

[2] 彭容秋. 镍冶金[M]. 中南大学出版社, 2005.

印尼工业部批准Konawe地区镍工业园区扩建计划

印尼政府通过工业部已经批准苏拉威西东南部纳威(Konawe)镍工业园区扩建计划,并计划发放许可。

政府将尽快授予中国镍企业- 德龙镍业(PT Virtue Dragon Nickel Industry)额外的许可证,批准对工业园区三期项目开发。该公司目前拥有的许可证是允许其对工业园区进行两期项目的开发。一期项目包括500公顷土地价值10亿美金的投资,二期项目包括700公顷土地及价值25亿美金的投资。

即将被授权的三期项目包括2 200公顷的土地,公司建议扩大土地面积,额外申请1 000公顷土地用于建设德龙工业园区(Virtu Dragon Industrial Park)。

Analysis of reducing nickel content in slag during nickel smelting production

SI Jun-qi, ZHAO Yun, WANG Chuan-qiang, GENG Jun-song

The paper analyzes the process of waste slag generation during nickel smelting and ways of nickel loss in the waste slag, describes the factors influencing nickel content in slag as well as puts forwards several measures of reducing nickel content in slag.

ausmelt furnace; electric settling furnace; nickel smelting; nickel content in slag; nickel losses

司俊起(1984—),男,吉林磐石人,冶金工程师,从事生产技术管理工作。

TF815

B